胶东半岛某金矿深部矿体采矿方法优化

2023-07-06董国强王彦张宏伟

董国强 王彦 张宏伟

摘要:深井开采主要面临三高一扰动、深井提升、通风和智能化开采等难题,井下工人作业环境差、劳动强度高,造成深部矿体回采过程中生产效率低、作业成本高等问题,严重影响井下的安全生产。以胶东半岛某金矿深部开采为例,从技术、经济和管理的角度进行分析,提出了盘区机械化点柱式上向水平分层充填采矿法试验研究。井下作业环境有效改善,盘区生产能力提高了23 %,采矿损失率降低了20 %,资源回收率和生产效率显著提高。工业试验表明,优化后的采矿方法能够满足技术经济指标要求,其研究成果可以用于指导矿山生产。

关键词:深井开采;点柱;充填采矿法;采矿工艺;技术经济指标

中图分类号:TD853.34文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2023)06-0011-04doi:10.11792/hj20230603

引 言

矿产资源是国民经济和社会发展的重要物质基礎,是实现可持续发展的重要支撑,矿产资源开采历史悠久,浅部资源已经消耗殆尽,并随着矿山产能的不断增加,正在加快进入深部开采,在较短时间内,中国深井矿山数量将达到世界第一,最大的开采深度可达2 000~3 000 m。目前,胶东地区的玲珑金矿开采深度已经达到1 150 m,三山岛金矿开采深度达1 050 m,山东金洲矿业集团的开采深度为1 000 m,深井开采将成为中国矿业发展面临的重大难题[1-3]。

深井开采主要面临着三高一扰动、深井提升、通风和智能化开采等难题,井下工人劳动强度高,施工条件差,严重影响井下的安全生产[4]。如何在深井复杂地质条件下选择合理的采矿方法,改善作业环境,实现高效安全生产,国内许多专家学者进行了研究攻关。程勃等[5]

对沃溪坑口竖分条废石胶结充填采矿法进行研究分析,选用先进设备和改进充填工艺,使主要技术经济指标得到明显提升。黄武胜等[6]

根据阿勒泰某金矿的地质条件变化,设计了阶段空场嗣后充填采矿法,使矿山安全生产条件大为改观,经济效益明显提升。章庆松[7]对南非西北省Mponeng金矿深井开采问题进行分析,得出了深井开采的技术特点,并提出了未来发展深井开采技术的建议。贾万玉等[8]针对三山岛金矿上向水平分层充填采矿法进行优化研究,提出“人字形”采联、“脉外双通道”、共用风联、“双采幅、三采幅”回采工艺等工程布置与关键技术,提高了采场综合生产能力。

为切实有效解决深井矿山开采过程遇到的难题,满足矿山可持续发展的需求,本文以胶东半岛某金矿深部开采为例,根据矿山开采技术条件,在现有采矿方法的基础上,研究新的安全高效的采矿方法,旨在提高生产效率和降低生产成本、改善矿山深井作业条件,实现资源的安全高效利用。

1 现有采矿方法及存在问题

1.1 开采技术条件

矿体大部分赋存于主裂面下盘的黄铁绢英岩化碎裂岩、黄铁绢英岩化花岗质碎裂岩带内,与主断裂呈平行分布,属构造破碎带蚀变岩型金矿床。矿体呈脉状产出,走向长度1 260 m,控制斜深1 390 m,真厚度1.09~47.61 m,平均真厚度10.23 m,为厚度变化稳定的倾斜中厚—厚大矿体。矿体总体走向45°,倾向南东,倾角36°~50°,平均倾角47°。

矿体上盘围岩为绢英岩化花岗质碎裂岩,下盘围岩为花岗质碎裂岩,赋矿岩性为黄铁绢英岩和黄铁绢英岩化花岗质碎裂岩。矿区围岩属坚硬—半坚硬岩石,岩体完整,岩石稳固,质量良好,属工程地质条件简单的矿床。区域内涌水、淋水现象极少发生,水文地质条件简单。

1.2 采矿现状

矿山经过30余年的开采,浅部资源已经枯竭,目前矿山开采深度超过800 m,开拓深度超过1 000 m,已进入深部开采阶段。目前主要采矿方法为上向水平分层充填采矿法,局部边角矿体或小矿体采用上向水平分层进路充填采矿法开采。

沿矿体走向方向将矿体划分为60 m长盘区。采场垂直矿体走向布置,每个分层回采宽度7.0 m,高度3.6 m,充填过程底部垫废石、顶部浇面,采场间留设1.5 m左右间柱,采场顶部留设3 m顶柱。

采准布置由分段运输巷施工联络平巷,每个盘区施工2~3个盘区联络巷,每个盘区联络巷施工1条沿脉巷道,由沿脉巷道分3~4支分层联络道联通矿体下盘,然后进行上向水平分层回采,相邻进路间留设1.5 m左右矿体做间柱。

采场垂直矿体走向布置,首层回采时需先施工凿岩巷道(3.0 m×3.0 m),然后以凿岩巷道作为补偿空间进行劈帮、压顶回采作业。

进路回采结束后,进行充填作业,首先利用废石充填1.5 m,然后采用分级尾砂胶结充填对采场进行浇面,浇面高度0.5 m,留1.6 m自由面作为上分层回采补偿空间,充填体强度达到1.0 MPa即可进行下分层回采。将进入采场的联络道挑顶,使联络道底板与分层充填高度在同一高度位置。每个分层联络道控制5~ 6个分层回采,矿石采用铲运机运至分段运输巷溜井进行出矿。

1.3 存在问题

1)矿山开采历史悠久,目前矿山开采深度超过800 m,深部矿体工程地质条件复杂,上盘围岩和矿体之间充填的断层泥造就了极为不利的回采条件,易垮塌冒落。

2)深部矿体厚大,巷道至部分采场端部距离可达60 m,采场内主要依靠局扇进行辅助通风,通风效果差,同时深井作业面临高温热害,井下作业环境恶劣,严重危害井下作业人员身体健康,导致生产效率低。

3)部分采场暴露面积较大,在深井高应力作用下,回采过程中冒顶、片帮等现象时有发生,造成采矿损失率偏高、生产效率低,常规开采面临生产规模、作业环境、安全条件等瓶颈制约。

2 采矿方法优化

2.1 设计原则

1)保证深部采矿作业的安全高效进行。以安全生产为前提,在生产过渡期内,保证开采矿量合理分配,为后期产能扩大奠定基础。

2)有效改善井下作业环境。在深井高温、高压、通风困难等情况下,采矿方法应统筹规划,增加采区通风量,提高采场空气质量,改善劳动作业条件。

3)充分利用矿山现有设施、设备,减少建设投资。目前,矿山建有完善的分级尾砂充填系统,为有效控制地压活动,确保安全生产,充填采矿法是矿山开采的必然选择。

综上所述,拟采用盘区机械化点柱式上向水平分层充填采矿法(见图1)开采,并选取有代表性的矿段进行工业试验。

2.2 盘区机械化点柱式上向水平分层充填采矿法

2.2.1 盘区布置及构成要素

盘区沿走向长60 m,宽为矿体水平厚度,中段高度40 m,分段高度10 m,整体采用胶结充填,采场内根据矿岩稳固性状况适当布置规则点柱,点柱尺寸4 m×4 m,点柱间跨度约8 m。相邻盘区间垂直走向留3 m宽连续间柱。

该方法只留顶柱、条形矿柱和少量点柱,不留底柱,优先将夹石留作点柱,降低采矿损失贫化,同时提高回采效率,条柱和点柱所占矿量不大,作为永久损失。

2.2.2 采准切割工程布置

1)分段运输巷。分段运输巷位于矿体下盘,大致平行矿体走向,根据分段高度和铲运机爬坡能力,分段巷道一般距矿体下盘50 m左右,巷道规格为3.6 m×3.2 m。

2)拉底与联络道。首分层先沿矿体下盘施工拉底巷道(3 m×3 m)至上盘矿体,用以准确控制矿体并作为采场切采时的最初自由面,并在适当位置施工通风井,保证采场通风条件;自第二分层起,采场分层回采完后将原联络道挑顶,作为下一分层的联络道,在其坡度大于11°之前,由上分段向下掘进联络道,在该分段最后一分层回采后与采场贯通。

3)采场天井、溜井布置。

采场天井。在采场拉底巷道中向上掘进规格2 m×2 m的采场天井作为通风行人井,倾角大于50°,与上中段运输巷的通风充填巷贯通,用于采场通风和充填,并作为采场内第二安全出口。

矿石溜井。在中段运输巷下盘每隔60 m掘进矿石溜井,规格均为2.5 m×2.5 m,坡度为55°~65°,将中段运输巷与各分段运输巷相通。

4)切割工程。切割工程是以拉底巷道为最初自由面,将矿体向两边扩帮刷大至采场宽度,为大量落矿创造条件,切割工程按先上盘后下盘的顺序进行。

2.2.3 回采工艺

1)回采顺序。整体回采顺序为自下而上分层回采,分层作业由矿体下盘向上盘回采。

2)回采方式。采准切割工作完成后,进行回采作业。回采工作由分层联络道进入采场挑顶开始,挑至设计分层回采的顶板标高后向两帮拉开回采工作面至采场设计边界,采用前进式回采步骤,垂直矿体走向从矿体下盘向上盘推进(剔出预留点)至上盘矿体边界。每个分段分层联络道控制4~5个分层回采,为提高回采效率,盘区可同时进行多工作面回采,落矿方式为压顶落矿。

3)凿岩机械化。采场采用阿特拉斯液压凿岩台车凿岩,孔深3.7 m,孔径45 mm。

4)爆破工艺。采场爆破采用控制爆破技术,光面孔遵循“多钻孔少装药”的原则,尽量减少对周围岩石的破坏程度,使顶板形成一个平整的拱形。光面爆破孔间距不大于0.6 m,最小抵抗线为0.4 m。大孔距落矿炮孔间距0.6~0.8 m,最小抵抗线0.6 m。各炮孔相互平行,交错排列,周边孔为两帮垂直,顶板呈拱形。采用反向起爆法,起爆药包装在孔底,光面孔用导爆索连接至孔口,然后用炮泥堵塞至孔口,长度不小于1 000 mm,最后用导爆管连接导爆索。

5)矿石运输机械化。为改善井下作业条件,矿石运输全过程采用机械化作业。矿石采用电动铲运机出矿,由电动铲运机运至相对应脉外溜井,再由振动放矿机装入底卸式矿车,然后通过电机车运输至主井提升到地表。

6)充填工艺。分层回采结束后,采用分级尾砂胶结充填,先采用废石或尾砂充填1.5 m,然后采用胶结充填0.5 m(灰砂比1∶6,浓度68 %),预留1.2~1.5 m作为下分层落矿補偿空间,充填体养护3 d强度达到1.0 MPa即可进行上分层回采,依次循环,直至回采完毕。

2.2.4 地压管控措施

1)分段运输巷和分层联络道施工过程中,对于围岩节理裂隙发育的部位,采用锚杆或锚杆金属网联合支护,锚杆锚固厚度不低于1.4 m,网度不大于1 m×1 m,对于破碎带及大断层等构造复杂区域,应采用锚喷网支护及钢支架联合支护。

2)对于采场内顶板稳固性差,发生离层破坏的区域,应采用临时木支护或长锚索支护的方式,并对顶板下沉量加强实时监测,确保人员和设备安全及连续正常生产。

3)盘区内应加快采矿作业施工进度,缩短盘区作业周期,减少顶板暴露时间,同时应采用光面落矿工艺,以保证顶板平整,顶板和间柱及点柱连接部分呈拱形,避免局部边界的应力集中。

4)盘区作业结束后,及时对盘区进行胶结充填,要求充填体强度不小于2.0 MPa,采场底部8 m高的范围内采用强度3.0 MPa的充填体充填,底部铺设钢筋网提高充填体强度,其他充填体强度不低于2.0 MPa。

2.3 主要技术经济指标

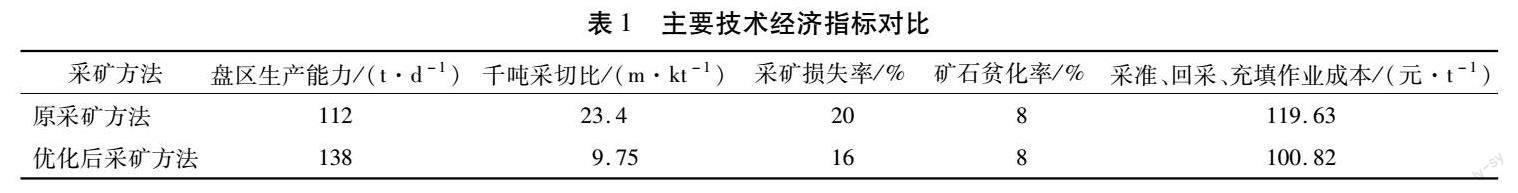

盘区机械化点柱式上向水平分层充填采矿法与原上向水平分层充填采矿法主要技术经济指标对比见表1。

由表1可知:采矿方法优化后盘区生产能力为138 t/d,比原采矿方法约提升了23 %,采矿损失率为16 %,比原采矿方法降低了20 %,同时作业成本比原采矿方法降低了约16 %,生产能力达到预期效果,满足技术经济指标要求。

3 结 论

实践表明,矿山采用盘区机械化点柱式上向水平分层充填采矿法开采后,采场地压得到有效控制,采矿作业条件有效改善,生产期间未发生较大规模垮落现象,盘区内实现了连续正常生产,研究成果可以用于指导矿山生产。

1)針对矿山深部矿体高压、热害、作业条件差和生产效率低等难点,提出盘区机械化点柱式上向水平分层充填采矿法,新采矿方法盘区生产能力约提高了23 %,采矿损失率降低了20 %,有效解决了深部矿体的安全生产难题。

2)采用盘区机械化点柱式上向水平分层充填采矿法,解决了原采矿方法长距离独头施工的通风难题,可以有效排除工作面炮烟,降低粉尘浓度和工作面温度,改善劳动作业条件。

3)分层充填采矿法能够有效处理采空区和管理地压,减小采动岩移影响,尤其是对于靠近上盘泥质断层的破碎地段矿体进行回收,有效控制采矿损失贫化,提升回采作业的安全性和可靠性。

[参 考 文 献]

[1] 何满潮,钱七虎.深部岩体力学基础[M].北京:科学出版社,2010.

[2] 蔡美峰,薛鼎龙,任奋华.金属矿深部开采现状与发展战略[J].工程科学学报,2019,41(4):417-426.

[3] 张雯,连民杰,任凤玉,等.点柱式上向水平分层充填采矿法充填体作用机理及点柱形状优化研究[J].采矿与安全工程学报,2017,34(2):295-230.

[4] 谢和平.深部岩体力学与开采理论研究进展[J].煤炭学报,2019,44(5):1 283-1 305.

[5] 程勃,徐家庆,谢伟斌,等.沃溪坑口深井开采采矿方法优化[J].矿业研究与开发,2021,41(3):1-4.

[6] 黄武胜,蔡嗣经,黄刚,等.阿勒泰某金矿采矿方法优化研究[J].有色金属(矿山部分),2015,67(2):10-14.

[7] 章庆松.深井开采技术应用研究思考[J].黄金,2016,37(6):46-48.

[8] 贾万玉,吴若菡,万串串.三山岛金矿深部矿体上向水平分层充填采矿法优化研究与应用[J].有色金属(矿山部分),2021,73(1):22-27.

Abstract:The main challenges in deep mining include three highs and one disturbance,deep mine hoisting,ventilation,and intelligent mining.The poor working environment and high labor intensity of underground workers result in low production efficiency and high operating costs during the deep mining of mineral deposits,which seriously affects the safety of production underground.Taking the deep mining of a gold mine in the Jiaodong Peninsula as an example,the paper analyzes it from a technical,economic,and management perspective,proposing the mechanized point-column upward horizontal layered filling mining method in the mining area.The underground working environment is effectively improved,and the production capacity of the mining area is increased by 23 %,while the mining loss rate is reduced by 20 %.The resource recovery rate and production efficiency are significantly improved.Industrial experiments show that the new mining method can meet the technical and economic index requirements,and its research results can be used to guide mine production.

Keywords:deep mining;point pillar;filling mining method;mining technology;technical and economic indicators