Mg含量对于高铝锌铝镁镀层组织及耐蚀性的影响*

2023-07-05钱婷婷

孙 霖,钱婷婷,李 超

(马鞍山钢铁股份有限公司技术中心,安徽 马鞍山 243000)

0 前 言

钢铁材料在大气环境下会发生腐蚀,造成强度、硬度下降,这是导致其耐久性下降的主要原因之一[1-3]。而钢材经过热浸镀处理,可以在表面生成致密的镀层将铁基体与外界环境隔绝,可有效增加其耐蚀性,提高使用年限[4-6]。热浸镀是一种常用的镀层工艺,热浸镀类型根据镀层成分可分为0.2%Al-Zn 镀层(纯锌镀层)、5%Al-Zn 镀层(锌铝镀层)、55%Al-1.6%Si-Zn 镀层(热镀铝锌硅镀层)和Zn-Al-Mg 镀层(锌铝镁镀层)等[7-9]。锌铝镁镀层根据铝含量不同又可分为低铝锌铝镁镀层(w(Al)=1%~3.5%)、中铝锌铝镁镀层(w(Al)=5%~11%)和高铝锌铝镁镀层(w(Al)=55%),其中高铝锌铝镁镀层凭借其良好的表面耐蚀性和切边耐蚀性,成为新一代高耐蚀镀层材料,广泛应用于轻工家电业、建筑业、汽车板和彩涂板生产[10]。本研究分析了不同镁含量对高铝锌铝镁镀层耐蚀性的影响规律,以期对高铝锌铝镁板生产过程中镀层控制提供参考。

1 试验材料及方法

1.1 试验材料

试验材料为镀液成分镁含量不同(0.6%Mg、1.2%Mg、1.8%Mg)的高铝锌铝镁钢板,对试验样板表面采用乙醇进行擦拭清洗,并对样板边部铁基裸露部位采用胶带进行封边处理。

1.2 试验方法

1.2.1 镀层组织结构分析

对于试样镀层组织结构,采用Sigma500 扫描电子显微镜进行表面和截面的形貌观察,并通过AZtec X-Max 80 X 射线能谱仪对镀层中Zn、Mg元素分布进行面扫描。

1.2.2 镀层电化学试验

采用美国普林斯顿公司2273 电化学工作站进行电化学试验,测试极化曲线和电化学阻抗谱。试验采用三电极体系,铂片作为辅助电极,Ag/AgCl(饱和KCl 溶液)电极为参比电极,试验介质为5% NaCl 溶液。进行交流阻抗试验时,测试频率为10 mHz~100 kHz,输入信号是振幅为10 mV 的正弦电压,动电位极化测试中,扫描速率为1 mV/s,扫描范围为-0.25~+0.25 mV。

1.2.3 镀层耐蚀性试验

采用Q-FOG 试验箱进行中性盐雾试验,试验标准为ASTM-B117。试验条件:试验溶液为5%NaCl,pH 值设定至6.5~7.2,试验温度设定为35 ℃±2 ℃。将制备好的试验样板放入盐雾箱内进行连续喷雾试验,1 000 h 后分别将试样取出,清洗后观察试样表面。

2 试验结果与分析

2.1 镀层组织结构和形貌分析

高铝锌铝镁镀层主要是由富Al 枝晶相、富Zn 枝晶相和富Zn 相中的MgZn2相颗粒构成。腐蚀开始时会在表面形成一层致密的不溶性胶状腐蚀产物碱性氯化锌(Zn5(OH)8Cl2·H2O),削弱了镀层与腐蚀介质之间的质量交换,从而达到降低腐蚀速率、提高耐蚀性能的作用[11-12]。

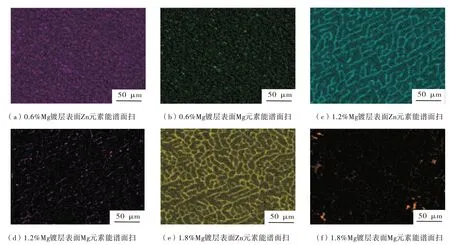

对不同镁含量(0.6%、1.2%、1.8%)高铝锌铝镁镀层表面的Zn、Mg 元素进行扫描,扫描结果如图1 所示。从图1 可以看出,0.6%Mg 镀层表面Zn 及Mg 元素分布较为分散;1.2%Mg 和1.8%Mg 镀层表面已能看出较为明显、均匀分布的富Zn 枝晶状结构,同时Mg 元素也集中分布在富Zn 枝晶区域内,主要以MgZn2相存在。

图1 不同Mg含量高铝锌铝镁镀层表面Zn、Mg元素扫描结果

不同Mg 含量(0.6%、1.2%、1.8%)高铝锌铝镁镀层截面Zn 元素扫描结果如图2 所示,从图2 截面形貌也可以看出,沿深度方向0.6%Mg 镀层内部富Zn 枝晶尚未完全形成(如图2(a)所示),1.2%Mg 和1.8%Mg 镀层内部富Zn 枝晶状结构已完全成型(如图2(b)和图2(c)所示)。

图2 不同Mg含量高铝锌铝镁镀层截面Zn元素扫描结果

镀层内部形成完整的富Zn 枝晶相以及包含其中的MgZn2相颗粒,这被认为是典型的高铝锌铝镁镀层特征,同时也具有较强的耐蚀性。

2.2 镀层电化学腐蚀试验

研究表明,高铝锌铝镁镀层中的Mg 与电极电势更正的Zn 会形成合金相MgZn2,从而使得镀层的腐蚀电位正移,从热力学角度有助于降低锌铝镁镀层发生电化学腐蚀的可能性[13]。

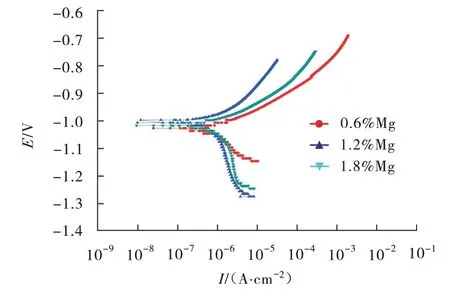

根据上述试验结果可以看出,不同镁含量(0.6%、1.2%、1.8%)的高铝锌铝镁镀层中MgZn2相分布存在差异,因此对上述高铝锌铝镁板进行电化学极化曲线测试。

通过塔菲尔直线外推法对极化曲线(如图3所示)中不同镀层极化曲线的直线部分进行延长,再与腐蚀电位(x轴)进行相交,相交点对应电流即是腐蚀电流,统计结果见表1。从表1 可以看出,三种Mg 含量的镀层腐蚀电位差异不大,1.2%Mg 和1.8%Mg 镀层的腐蚀电流分别为1.121×10-6A 和1.158×10-6A,而0.6%Mg镀层腐蚀电流为2.027×10-6A。

表1 不同Mg含量镀层在5% NaCl溶液中的极化数值

图3 不同Mg含量镀层在5% NaCl溶液中的极化曲线

由以上试验可以得出,1.2%Mg和1.8%Mg镀层相较于0.6%Mg 镀层,腐蚀电流更小,表示腐蚀速率更低,耐蚀性相对更好。

2.3 镀层耐蚀性试验

Prosek 等[14]发现,高铝锌铝镁板镀层在腐蚀开始时会在表面形成一层致密的不溶性胶状腐蚀产物,即碱性氯化锌(Zn5(OH)8Cl2·H2O),该产物削弱了镀层与腐蚀介质之间的质量交换,从而达到降低腐蚀速率、提高耐蚀性能的作用。Volovitc 等[15]发现,腐蚀过程中Mg2+优先与析出,使腐蚀产物中浓度降低,提高了腐蚀产物碱性氯化锌(Zn5(OH)8Cl2·H2O)的稳定性,抑制其向非保护性腐蚀产物碱式碳酸锌(Zn5(OH)6(CO3)2)转化[15]。

对不同Mg 含量锌铝镁板进行中性盐雾试验,通过表面腐蚀状态衡量镀层的耐蚀性。图4 所示为经过1 000 h 试验后镀层形貌,从图4 可以看出,1.8% Mg 镀层样板表面无明显变化,腐蚀程度较低,而0.6%Mg 和1.2%Mg 镀层样板表面已生成大面积的黑色腐蚀产物,腐蚀程度较高。

图4 不同Mg含量镀层1 000 h中性盐雾试验后形貌

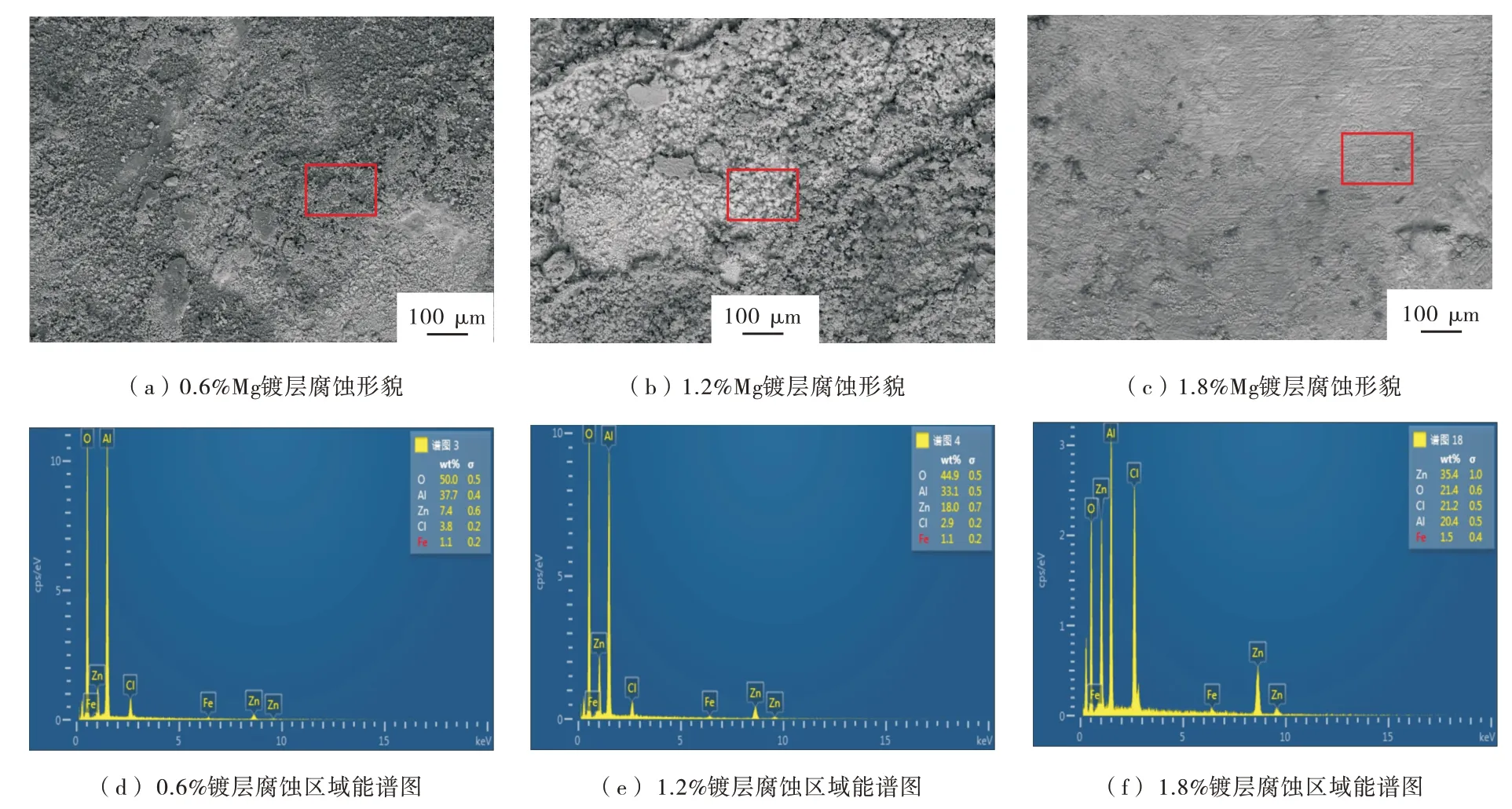

通过扫描电镜对腐蚀表面微观形貌进行观察,并对镀层腐蚀区域进行能谱分析,观察和分析结果如图5 所示。其中,0.6%Mg 和1.2%Mg 镀层表面呈现颗粒状腐蚀产物(如图5(a)和图5(b)所示),而1.8%镀层表面仍然保持较为平整的正常形貌(如图5(c)所示)。

图5 不同Mg含量镀层腐蚀形貌及腐蚀区域能谱图

对不同镁含量锌铝镁板镀层腐蚀表面进行元素能谱分析,结果见表2。由于腐蚀过程中锌铝镁镀层中MgZn2相会优先被腐蚀,导致镀层中Mg元素流失,占比偏低,故未在能谱检测结果中显示。0.6%Mg和1.2%Mg镀层与1.8%Mg镀层相比,表面O 元素含量偏高,Cl元素含量偏低,其中O元素的升高表明0.6% Mg 和1.2% Mg 镀层表面氧化程度加深,而Cl 元素降低则表明0.6%Mg 和1.2%Mg 镀层在腐蚀过程初期表面所生成的保护性腐蚀产物碱性氯化锌(Zn5(OH)8Cl2·H2O)已逐步转化为腐蚀后期非保护性腐蚀产物碱式碳酸锌(Zn5(OH)6(CO3)2,造成腐蚀程度加剧。

表2 不同Mg含量镀层1 000 h中性盐雾试验后能谱分析结果

3 结 论

(1)1.2%Mg和1.8%Mg高铝锌铝镁镀层已形成较为明显的富Al枝晶相和富Zn枝晶相,Mg元素主要集中在富Zn 枝晶相中,是典型的锌铝镁镀层组织,而0.6%Mg 镀层中Zn 元素和Mg 元素分布较为分散。

(2)电化学试验结果表明1.2%Mg和1.8%Mg镀层与0.6%Mg 镀层相比腐蚀电流更低,离子交换电阻更高,耐蚀性更好。

(3)经过1 000 h 中性盐雾试验后,1.8%Mg镀层表面仍然保持较为平整的镀层形貌,处于镀层腐蚀阶段,腐蚀程度较低;0.6%Mg和1.2%Mg镀层表面呈现镀层被腐蚀后的颗粒状腐蚀产物,局部已腐蚀到铁基体,腐蚀程度较高。通过能谱检测表明,0.6%Mg 和1.2%Mg 镀层相对于1.8%Mg 镀层O 含量偏高,代表氧化程度更深,而 Cl 元素偏低,代表腐蚀过程初期保护性腐蚀产物碱性氯化锌已逐步转化为腐蚀后期非保护性腐蚀产物碱式碳酸锌,腐蚀程度加剧。