Z2类疲劳破坏叠合板组合梁疲劳性能试验研究*

2023-07-05袁西贵

袁西贵 张 凯

(1.成都职业技术学院城建学院, 成都 610218; 2.四川职业技术学院建筑工程学院, 四川遂宁 629000)

1 概 述

近年来,由于工厂化装配式技术的推广,叠合板组合梁因能充分利用钢材和混凝土的受力特性,具有延性好、刚度大、施工方便等优点,在世界各地得到了广泛应用[1-2]。在我国也备受工程界青睐,常用于桥梁工程、吊车梁等一些承受重复荷载作用的结构构件中[3-4]。近些年,国内外对组合梁疲劳性能的研究主要限于有限元数值模拟,缺乏足够试验验证。已有试验研究多集中于剪力连接件[5-10],其试验结果不能完全代替整梁的疲劳性能。少有的整梁疲劳性能试验都局限于现浇板组合梁。对叠合板组合梁整梁疲劳性能研究几乎空缺。主要因试件加工工序复杂,试验强度大、费用高、周期长,试验设备及过程往往极不稳定,成果离散性大。少有科研院校和机构对其进行试验研究。目前叠合板组合梁整梁疲劳设计只能借用现浇板组合梁疲劳试验成果。为进一步推广和应用这种半装配式组合梁,充分发挥它们在山区、丘陵以及大型运输和吊装设备不便到达的地区桥梁建设及西部大开发相关工程中的作用,迫切需要对其进行深入的试验研究与理论分析。通过对6根组合梁(其中5根叠合板组合梁)施加等幅疲劳荷载,并采用双对数函数对其中5根发生Z2类构造细节疲劳破坏组合梁的试验数据进行线性拟合,得到基于Z2类疲劳破坏的组合梁的S-N曲线。

2 试件设计

2.1 材料性能

组合梁混凝土材性试验结果见表1;钢梁材质为Q235B,按文献[8]中规定进行材性试验,其翼缘屈服强度ff、腹板屈服强度fw及极限强度fu分别为286,350,450 MPa[5];组合梁栓钉均为16Mn钢经冷拔、锻造而成的φ16×65圆柱头栓钉,其极限抗拉强度fsu为450 MPa;钢筋采用HPB300。

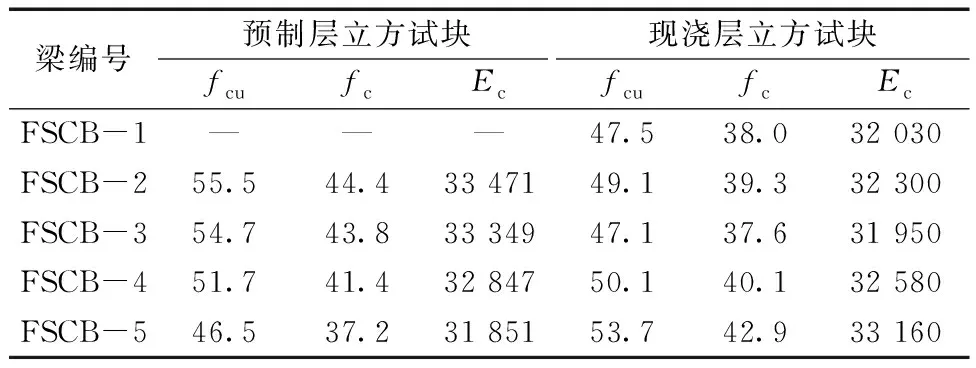

表1 混凝材性试验结果Table 1 Test results on the mechanicalproperties of concrete MPa

2.2 组件设计

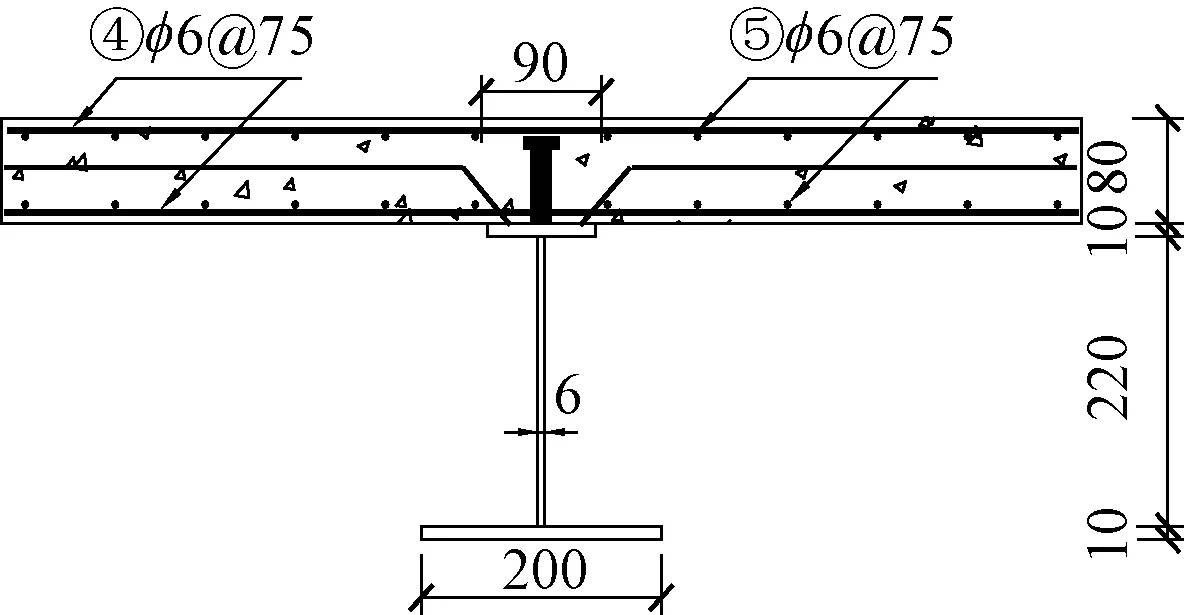

组合梁中钢梁采用翼缘不对称的焊接H形钢梁,其实测尺寸为:上翼缘90 mm×10 mm,下翼缘200 mm×9.9 mm,腹板5.8 mm×200 mm。叠合板组合梁截面及其配筋见图1。其中:预制板及现浇板厚度分别为35,45 mm,梁翼缘总宽900 mm,预制板截面参数见图2。预制板在钢梁上支承长为20 mm,板底留缝宽10 mm,槽口上部净宽50 mm;预制板内结合筋穿过交界面,其构造如图2b、2c所示。

图1 叠合板组合梁FSCB-6配筋详图 mmFig.1 Reinforcement of composite beam with laminated slabs

图2 预制板截面及配筋详图 mmFig.2 Details of section and reinforcement of the precast slab

2.3 组合梁模型设计

试件采用跨度为4 500 mm的简支梁。图3所示为组合梁栓钉布置示意。栓钉均沿钢梁上翼缘对称单列布置,完全剪力连接程度组合梁FSCB-1~ FSCB-4每个剪弯区段内布置21个栓钉,不完全剪力连接叠合板组合梁FSCB-5每个剪弯区段内布置18个栓钉。为防止组合梁发生掀起等次生破坏,各梁纯弯区段均布置了4个栓钉。

图3 组合梁栓钉布置示意 mmFig.3 The schematic diagram of arrangements of studs in test beams

钢板弹性模量Es=2.06×105MPa,钢板与混凝土弹性模量之比αE,见表2。不计混凝土徐变,组合梁混凝土翼板等效钢截面宽度b1取值见表2。

表2 试验梁的混凝土翼板换算宽度b1取值Table 2 Converted widths of concrete flange slabs

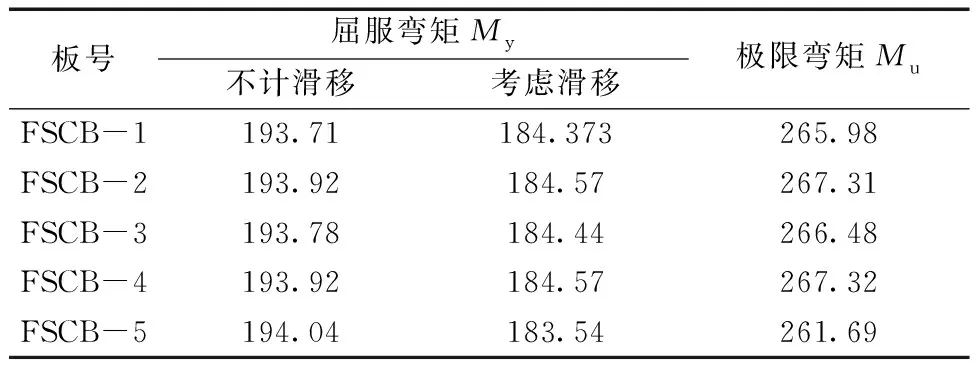

基于平截面假定并按不考虑和考虑滑移效应两种情况计算得到的组合梁抗力如表3所示。

表3 组合梁抗力计算汇总Table 3 Summary table for calculation ofresistance of composite beams kN·m

3 试验装置和加载方案

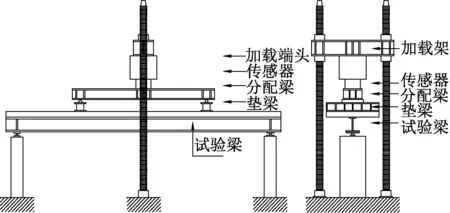

采用跨中两点对称加载。试验加载方案见图4。组合梁疲劳试验加载装置如图5所示。本次疲劳试验采用固定最小、最大应力水平的等幅正弦波加载,加载频率为4 Hz。

图4 组合梁加载方案 mmFig.4 The loading scheme of the composite beam

图5 试验加载装置示意Fig.5 Schematic diagrams of test loading device

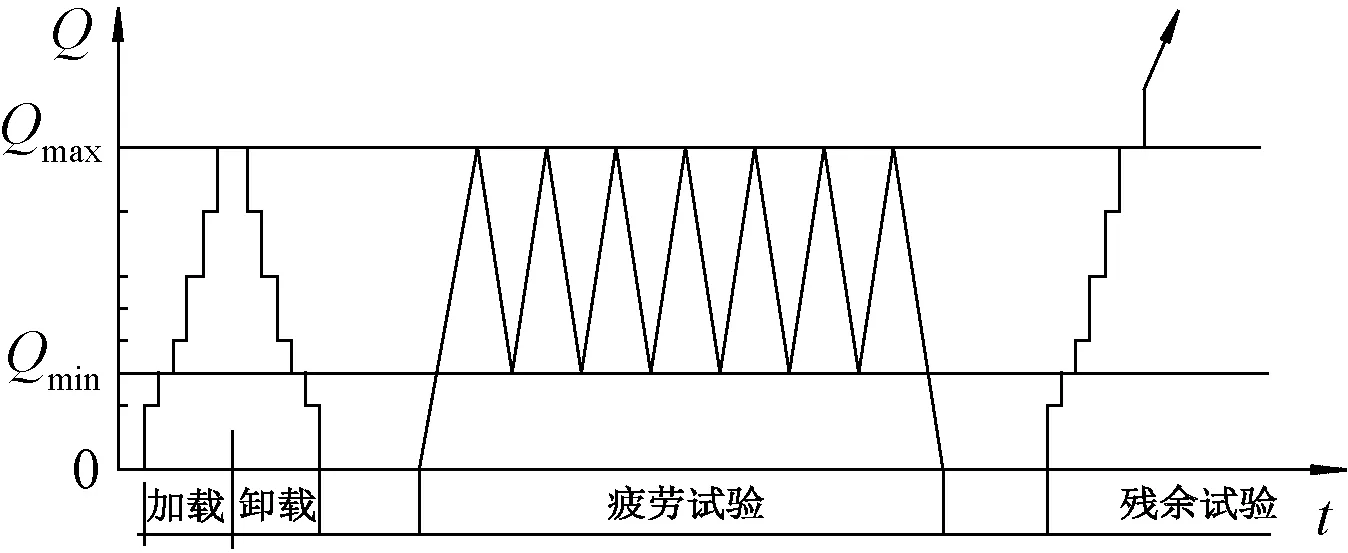

试验分三步进行。首先以荷载下限预加载再卸载至零;然后做静力加载和静力卸载试验,每级均采集数据,试验数据由计算机自动采集;最后做疲劳试验。加载方式如图6所示。

图6 疲劳加载程序Fig.6 Fatigue loading procedure (FLOP)

数据采集设备包括:力和位移传感器(界面滑移、跨中位移);应变仪及数据采集设备和软件。

图7给出了试验梁的测点及仪表布置。图中Ci及Si分别表示在翼缘板及钢梁上电阻应变片(i表示离组合梁底面距离),Di为动态位移传感器,分别用于量测翼缘板与钢梁间相对滑移以及跨中位移。量测设备通道共16个分别用于:测力系统及跨中大量程位移计(200 mm);跨中截面混凝土翼缘板上5个电阻应变片;跨中截面钢梁的翼缘下缘及腹板处4个电阻应变片;5个混凝土与钢梁交界面相对滑移测点。

图7 测点布置 mmFig.7 Arrangements of measuring points

4 叠合板组合梁的试验研究

4.1 试验主要参数

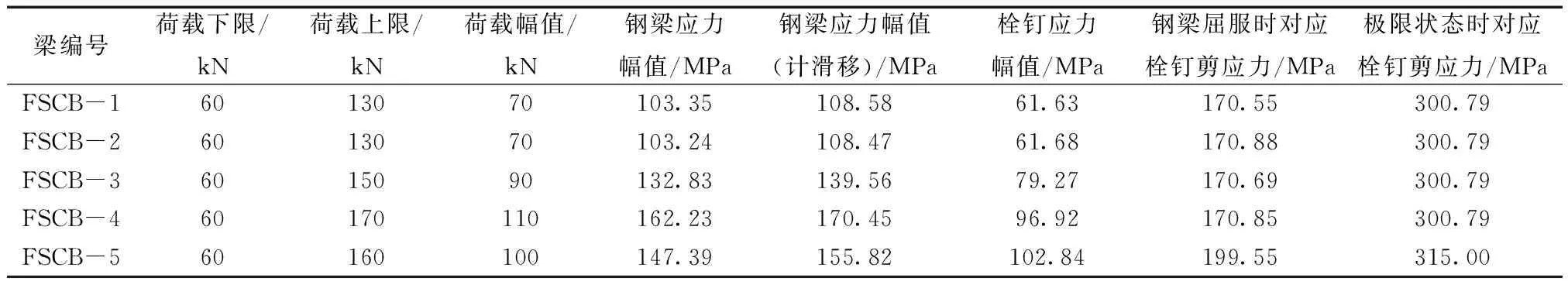

各组合梁的荷载下限取值均相同。各组合梁的疲劳荷载及其抗力计算值汇总见表4(含现浇板组合梁FSCB-1,表中除特别说明外,均不考虑滑移影响)。

表4 组合梁疲劳荷载设计参数Table 4 Summary for fatigue loads and calculation of resistance of composite beams

4.2 主要试验现象及原因分析

试验开始后先给试件预加静力荷载,静力荷载从0加至相应的荷载上限。预加载结束后组合梁残余变形较大,紧接着开始疲劳试验,试验过程中,按照预定时间进行了数据采集,开始时采集次数密集,后来逐渐变稀,在临近疲劳破坏时,加强了观测。

从加载开始直到临近组合梁疲劳破坏发生,各试验梁中钢梁上各测点和混凝土上各测点应变、跨中位移幅值等都很稳定,未观察到明显异常。既无可见裂缝,更观察不到钢梁和混凝土交界面上明显的相对滑移以及纵向劈裂破坏的发生。

对Z2类构造细节疲劳破坏的完全剪力连接叠合板组合梁FSCB-2~FSCB-4,当加载临近疲劳破坏发生时,钢梁下翼缘某些部位,如:钢梁下翼缘与腹板相连焊缝及其热影响区以及下料时未处理好的下翼缘切割边等,因存在初始缺陷而存在应力集中现象,最终产生了内部裂纹而造成应力释放,所释放的应力转移至附近钢梁造成其应变迅速增长,随着裂纹的不断发展,钢梁下翼缘截面几何参数发生了变化,振动特征也受到了影响,组合梁刚度有所降低,因而加载逐渐变得困难,最大荷载及荷载幅值开始下降。此时加大荷载至设计荷载,很快最大荷载及荷载幅值重新下降。截面刚度显著变小,组合梁变形增大,混凝土板内中和轴不断上移,受压区混凝土平均应变增加,跨中挠度增大。最终在钢梁下翼缘切割边或焊缝及其热影响区产生了可见裂缝,组合梁已经不能继续稳定地承受设计荷载了,发生了疲劳破坏。停机观察可以看出,发生钢梁在Z2类疲劳构造细节处拉裂的这类疲劳破坏的叠合板组合梁中钢梁和混凝土板交界面以及梁的两端部均无可见滑移,混凝土受拉区没有出现明显裂缝,混凝土板上表面也无压酥现象,更无纵向劈裂破坏发生。该梁在卸载后有一定的残余变形,但各栓钉完好无损,无一被剪坏。

对Z2类构造细节疲劳破坏的不完全剪力连接组合梁FSCB-5,随着反复荷载的不断施加,当加载至161万次时(疲劳寿命为164万次),已经能观察到钢梁和混凝土交界面上出现了较为明显的滑移,最大相对滑移发生在组合梁剪跨段靠近梁端一侧,约为0.6 mm。剪跨段钢梁与混凝土交界面处自然黏结差不多全部破坏。随着荷载的进一步增加,钢梁上部压应变增加,钢梁内中和轴下移,这之后梁FSCB-5包括疲劳破坏形态在内的表现与梁FSCB-4相同。直到疲劳破坏发生时,组合梁的两端部均未见较大滑移,但剪跨段中间钢梁和混凝土之间有稍许掀起趋势,附近相对滑移也较为明显,但各栓钉完好无损,无一被剪坏;混凝土板下缘虽然处于受拉区,但没有出现明显受拉裂缝,而且混凝土板上表面直至试验结束也无压碎现象,更没发生疲劳破坏。卸载后残余变形较之完全剪力连接组合梁稍大,刚度退化也更明显。与完全剪力连接组合梁FSCB-2、FSCB-3、FSCB-4相比,梁FSCB-5疲劳破坏发生时,钢梁下翼缘与腹板连接焊缝及其热影响区的裂缝发展更快。这一方面是因为该组合梁为部分剪力连接,组合作用相对弱一些;另一方面是由其破坏形态所决定的。加之荷载幅较大,诸多因素共同作用使得裂缝一经出现便以较快速度开展,疲劳破坏更为突然。

叠合板组合梁FSCB-2~FSCB-5疲劳寿命分别为357万次、299万次、90万次及164万次。疲劳破坏发生时叠合板组合梁中钢梁裂缝如图8所示,其中梁FSCB-2与梁FSCB-3因钢梁下翼缘切割边拉裂而破坏,梁FSCB-4与梁FSCB-5因下翼缘与腹板连接焊缝及其热影响区拉裂而破坏。

a—FSCB-2(裂缝15 mm); b—FSCB-3(裂缝10 mm);c—FSCB-4(裂缝10 mm); d—FSCB-5(裂缝10 mm)。图8 疲劳破坏发生时叠合板组合梁中钢梁裂缝Fig.8 Cracks of steel beams after fatigue failure

4.3 典型梁的试验数据

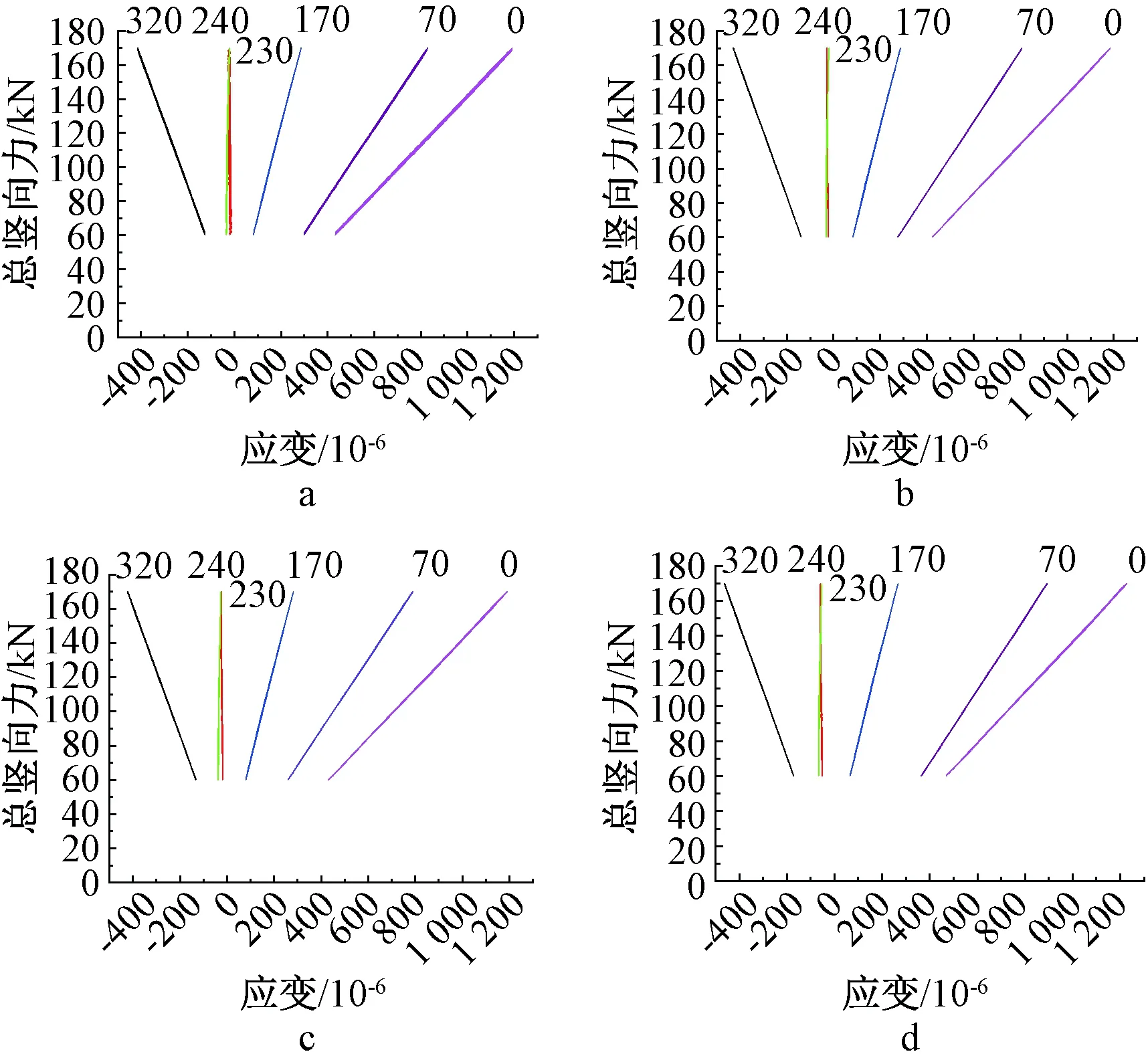

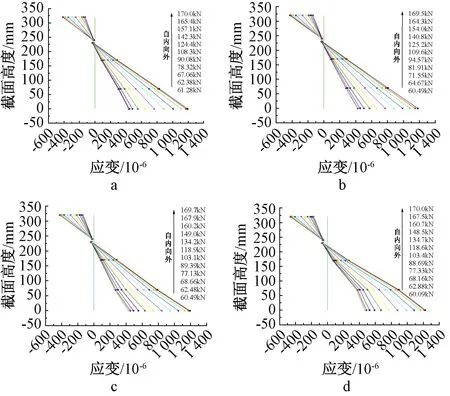

以组合梁FSCB-4为例,部分加载时期组合梁截面不同位置处力-截面应变分布曲线见图9a~9d;部分加载时期不同荷载下组合梁截面高度-截面应变分布曲线见图10a~10d。可以看出:在整个疲劳循环中,组合梁截面应变基本满足平截面假定,且在不同的疲劳循环次数后组合梁截面应力和应变关系几乎没有任何变化,均保持了很好的弹性关系。

a—2万次; b—10万次; c—20万次; d—50万次。图9 不同位置处力-截面应变分布曲线Fig.9 Relations between the force and the strain along cross section

a—2万次; b—10万次; c—20万次; d—50万次。图10 不同荷载下截面高度-截面应变分布曲线Fig.10 Strains along cross section under different loads

4.4 基于Z2类疲劳破坏的叠合板组合梁疲劳寿命表达式

根据GB 50017—2017《钢结构设计标准》,疲劳构造细节及栓钉的型号和数量等必然会对钢梁的疲劳性能造成或大或小的影响,按照文献[5],这些因素将决定组合梁的应力幅指标,从而控制了组合梁的疲劳破坏形态和疲劳寿命。不同的构造细节分类的组合梁的疲劳S-N曲线在双对数坐标中通常表现出不一样的直线关系,可能S-N直线的截距不同,也可能斜率各异,因此应该分类进行数据回归分析。

本次试验中,组合梁仅荷载幅值不同,部分组合梁疲劳破坏发生在钢梁下翼缘与腹板相连焊缝及其热影响区,另一部分组合梁疲劳破坏发生在钢梁下翼缘切割边,按照GB 50017—2017中的分类,本次试验中,无论是钢梁下翼缘与腹板相连焊缝及其热影响区,还是钢梁下翼缘切割边,均属于Z2类构造细节。即,这两种情况对应的疲劳破坏形态有大致相同的疲劳强度和疲劳寿命。故本试验在进行数据处理时对之不作区分,试验所得数据均可一并回归。

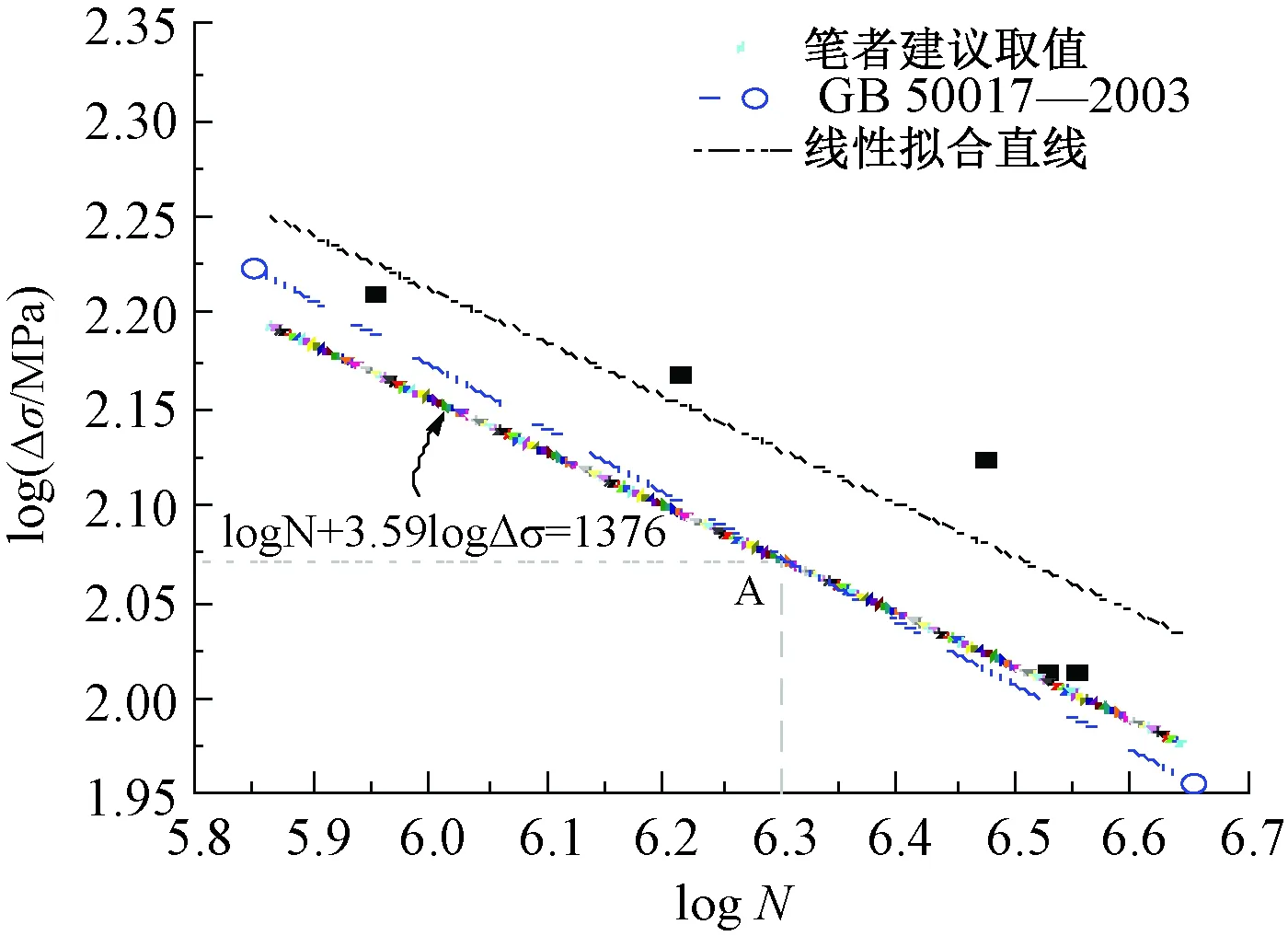

图11 试验散点及log Δσ~log N曲线Fig.11 Graph of test scatter points and log Δσ~log N curve

此外,对比现浇板组合梁FSCB-1与设计参数几乎完全相同的叠合板组合梁FSCB-2的疲劳试验,梁FSCB-1与梁FSCB-2的屈服荷载和极限荷载非常接近,并且两者均一直承受着不变且相等的荷载幅作用,但两者有几乎完全相同的疲劳性能,疲劳寿命也没有明显差距。即,翼板是否为叠合板对组合梁疲劳性能影响不大;并且后者一直保持了较大的荷载水平,但是其疲劳寿命和残余承载力并不低于前者。可见,在荷载幅值作用相同时,荷载水平的高低对组合梁的疲劳寿命几乎没有影响。疲劳寿命更多地受荷载幅值的影响。因此在对组合梁的疲劳试验的S-N曲线进行数值拟合时可将两者一并拟合。图11即为完全剪力连接现浇板组合梁FSCB-1,完全剪力连接叠合板组合梁FSCB-2~FSCB-4,不完全剪力连接叠合板组合梁FSCB-5等本次发生Z2类构造细节疲劳破坏的全部组合梁的试验数据散点图,以及采用广为运用的双对数坐标下的直线模型对这些组合梁的试验数据进行拟合得到的疲劳破坏的log Δσ~logN曲线。为方便比较,图中一并给出了基于GB 50017—2003得到的纯钢梁S-N曲线及本文推荐取值。相关方程分别如下。

本次拟合曲线:

logN+3.6log Δσ=13.97

(1a)

GB 50017曲线:

logN+4log Δσ=14.93

(1b)

笔者建议取值:

logN+3.6log Δσ=13.76

(1c)

将式(1c)记为:logN+αlog Δτ=η。这里α=3.6、η=13.76。拟合式(1a)及笔者建议表达式(1c)均采用双对数计算模型,这是目前世界各地规范、规程运用最多、效果最好的一种计算模型。从图11可见,数据散点全位于笔者建议取值之上。将其用于工程实际的安全性是有保障的。

需要说明的是,图11中没有给出按照GB 50017—2017中纯钢梁构造细节(Z2类)给出的相应疲劳S-N曲线,主要是因为其误差过大,大部分试验散点均位于相应曲线之下。而本试验的结果与按照GB 50017—2003中纯钢梁构造细节(Z3类)给出的相应疲劳S-N曲线相当吻合。

5 结 论

Z2类疲劳破坏的组合梁在发生疲劳破坏前,平截面假定始终成立,钢梁截面各点应力和应变基本保持了初期的水平。至疲劳破坏发生时,疲劳破坏脆性性质十分明显,混凝土翼缘板下侧裂缝开展及其与钢梁交界面的相对滑移都很小;组合梁的残余变形及其刚度退化均不明显,发生这类疲劳破坏的组合梁残余承载力也较大。

疲劳破坏形态既可能发生在钢梁切割边,又可能发生在腹板与下翼缘焊缝及其热影响区,可见按照GB 50017—2017中钢梁构造细节划分为同一个分类是合理的。但腹板与下翼缘焊缝及其热影响区首先发生疲劳破坏相比钢梁切割边首先发生疲劳破坏裂缝发展更快,也更突然。

对比试验表明:翼缘板是否为叠合板对组合梁疲劳性能影响不大;荷载水平的高低对组合梁的疲劳寿命几乎没有影响,疲劳寿命主要受荷载幅值的影响;现阶段在整梁试验数据有限的情况下,进行Z2类疲劳破坏的组合梁的疲劳设计时,建议采用本文中式(1c)进行复核。