聚丙烯切粒机退刀原因分析及测试验证

2023-07-04付仕勇张洪彬刘秋玲

付仕勇 张洪彬 刘秋玲

(云南云天化石化有限公司)

挤压造粒机组是聚丙烯由粉料转化为粒料的关键机组,粉料经过连续的熔融、混炼、均化、加压、过滤、造粒阶段形成最终的聚丙烯粒料产品。其中,在模板与切刀的密切配合下切粒机负责将熔融态树脂切削成颗粒状产品。

UG400型切粒机为ZSK系列挤压造粒机组中的关键设备,由电机驱动,刀盘安装在切粒机轴上,配套的液压油系统可实现切粒小车进退、切刀轴进退、切粒水室与模板的机械锁开闭3个功能。停车期间切粒机与模板处于分离状态,开车时切粒机根据设定的程序,切粒小车前进至模板处,通过机械锁实现切粒水室与模板的锁定并密封,切刀轴前进使刀刃与模板造粒孔贴合,通过电机驱动切刀轴旋转实现切削造粒。切削的聚丙烯颗粒经切粒水冷却后输送至下游进行脱水干燥。

然而在聚丙烯装置挤压造粒机组运行过程中,切粒机频繁出现退刀停车故障,严重影响生产效率与产品质量。因此,急需找到切粒机退刀停车故障的原因并制定解决措施,以保证机组的连续稳定运行。

1 存在的问题

挤压造粒机组开车时和正常生产过程中频繁出现退刀,造成切粒机高扭矩连锁停车。根据记录,挤压机开车时最多经历过8次退刀高扭矩连锁停车,第9次才开车成功;正常生产期间半个月内退刀高扭矩连锁停车次数高达10次,严重影响生产的连续性和稳定性。

与设备原厂家(德国科倍隆)技术负责人沟通后制定了解决方案,但所提方案均未能有效解决现场实际问题。

2 故障原因分析

通过对切粒机开车时和正常生产过程中出现的退刀造成高扭矩连锁停车现象进行分析,笔者决定从切刀模板使用情况、切粒机与模板对中、切粒机刀压调整、模板及切粒水温度调整、液压油系统运行稳定性等方面进行故障排查,并提出解决方案。

2.1 切刀与模板贴合不良造成退刀

对切粒机运行过程中的切刀进行受力分析(图1),切刀以悬臂的姿态工作,主要承受与切刀直接接触的4种物质产生的作用力,分别为:

图1 切刀受力分析示意图

a.刀盘受切刀轴的作用力对切刀产生向模板方向的压力,电机驱动切刀轴和刀盘向切刀施加圆周方向的扭力,也是切刀能切削树脂的驱动力;

b.经熔融泵加压的树脂通过模板造粒孔对切刀产生轴向的阻力,以及树脂在切刀圆周方向产生的切削阻力;

c.模板造粒带对切刀产生轴向阻力,以及切刀在造粒带上贴合运行产生圆周方向的摩擦阻力;

d.由于切刀前刀面为斜面,因此切刀旋转运动过程中,切粒水会对切刀产生圆周方向的阻力,以及向模板方向的压力。

在这4种力的共同作用下,当轴向阻力大于轴向压力时,就会造成切粒机退刀;当圆周方向的阻力大于电机输出扭矩保护值时,就会造成电机过扭矩连锁停车。

根据切粒机运行技术要求,切刀刃口需与模板造粒带平行贴合,且切刀与造粒孔刃口均锋利才能正常切粒,否则树脂会在切刀刃口与模板造粒带之间累积,出现垫刀情况,同时增加切刀切削阻力。当垫刀的树脂超过挠性刀盘调整余量时,便会推动切刀轴后退,此时切刀与模板间会出现大量片料,造成切粒机扭矩迅速上涨,超过电机输出扭矩保护值,进而触发连锁停车。

2.1.1 切刀与模板刃口不锋利

当切刀与模板造粒孔刃口不锋利时,会使得树脂无法顺利切断,切刀切削阻力增大,进而出现垫刀、退刀和高扭矩连锁停车的情况。但在该情况下,粒料产品中首先会出现拖尾料。

根据现场检查情况可见,颗粒中未发生拖尾现象,停车检查模板出料孔刃口和切刀刃口均平整锋利。在开车不成功的情况下,还启动磨刀程序进行磨刀,更换切刀也未能解决退刀的问题。因此切刀与模板造粒孔刃口不锋利问题可以排除。

2.1.2 切粒机与模板对中不良

切粒机使用的刀盘为挠性刀盘,其装刀面的挠度为0.05~0.50 mm。切粒机轴与模板对中要求不大于0.20 mm,若机组在运行过程中因基础沉降或在安装时对中不良,超出挠性刀盘补偿能力,则可能造成切刀刀刃与模板造粒孔间存在间隙,进而导致垫刀、退刀和高扭矩连锁停车的情况。

停车后复查测量,挠性刀盘装刀面的最大挠度为0.48 mm,复查对中,切粒机轴与模板对中偏差为0.02 mm,均满足设计使用要求,因此切粒机与模板对中不良问题可以排除。

2.1.3 切粒机刀压设置不合理

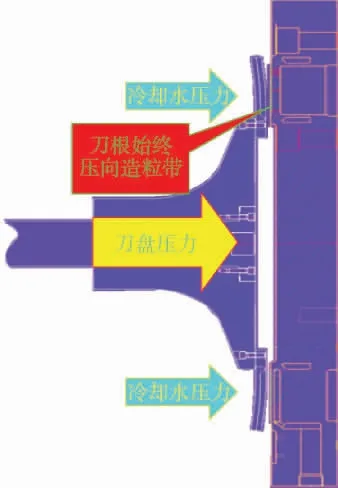

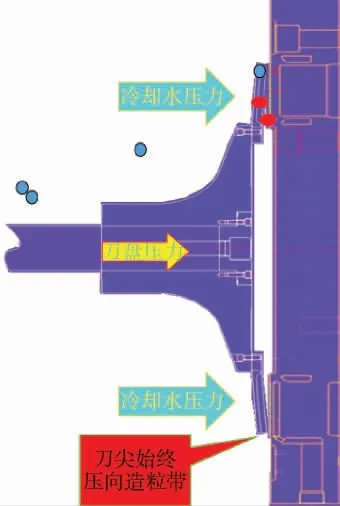

切粒机配套有液压油系统,液压油通过液压油缸实现切刀轴进刀、退刀,正常生产期间进刀压、退刀压分别作用在液压油缸活塞两端,进刀压需克服退刀压、刀轴自身阻力、模板造粒孔排出树脂阻力,使切刀刃口与模板造粒带均匀贴合,以保证切出的树脂颗粒大小均匀、刀刃磨损整齐(图2)。机组负荷稳定的情况下,刀轴自身阻力、模板造粒孔排出树脂阻力处于稳定状态,此时若进刀压与退刀压之间压差过高,则会导致切刀刀根磨损严重,刀尖部分与模板造粒带产生间隙(图3),进而出现垫刀、退刀和高扭矩连锁停车情况。若进刀压与退刀压之间压差过低,则会导致切刀刀尖磨损严重,刀根部与模板造粒带产生间隙(图4),进而出现垫刀、退刀和高扭矩连锁停车情况。

图2 切刀与模板均匀贴合示意图

图3 刀压过高时切刀与模板配合示意图

图4 刀压过低时切刀与模板配合示意图

经过多次试车,当进刀压与退刀压压差为1.64 MPa时,切出的树脂颗粒均匀度、刀刃平整度处于最优状态。故以该压差为基准,通过计算获得最优的进刀压和退刀压。

已知切粒机液压油系统退刀压最大整定值为3 MPa,推动切刀轴退刀最小压力为2 MPa。切刀轴液压油缸进刀、退刀活塞面积比ABW/AFW=1.33。若ΔP=1.64 MPa,退刀压强PBW=3 MPa,通过计算可以得到进刀压强PFW=4.64 MPa,压力矢量∑F=PFWAFW-PBWABW=4.64AFW-3×1.33AFW=0.65AFW;若ΔP=1.64 MPa,PBW=2 MPa,则PFW=3.64 MPa,压力矢量∑F=PFWAFW-PBWABW=3.64AFW-2×1.33AFW=0.98AFW。

根据以上计算可知,在进刀压与退刀压压差为1.64 MPa 时(进刀压为3.64 MPa,退刀压为2 MPa),切刀轴可以获得更大的推力。即在保障切出的树脂颗粒均匀度、刀刃平整度最优的前提下,降低了进、退刀压,提升了切刀抗模板造粒孔排出树脂的冲击能力,提升了切粒机运行稳定性,减少了切粒机退刀情况的发生。据此可以判断出,刀压设置不合理可能是导致退刀的原因。

2.2 模板及切粒水温度调整不合理造成退刀

在熔融泵加压推力作用下,树脂被压进造粒模板的进料腔,通过模板导热油加热流道对其进行再次加热,并从模板造粒孔挤出进入切粒水腔室。在切粒水和低压切粒水腔室环境的共同作用下,树脂迅速膨胀,表面固化。挤出造粒孔的部分,被旋转的切刀(动刀)和模板造粒带出料孔端面(定刀)切断成型,完成造粒。在此过程中,若模板和切粒水温度过低,会造成树脂颗粒小和碎屑多的问题,影响产品质量和产能;若模板和切粒水温度过高,则会使树脂从模板造粒孔过快流出,切粒水不能完全将树脂表面固化,造成切刀切粒困难,出现垫刀、退刀和高扭矩连锁停车的情况。

通过对不同牌号产品进行熔点检测发现,产品之间的熔点差异较大。将生产过程中较少发生退刀停车故障与频繁发生退刀停车故障时所生产的产品进行比较,发现后者比前者的熔点低20 ℃左右。相应的模板和切粒水设定温度并没有成比例的跟随调整,因此模板和切粒水温度调整不合理可能是造成退刀的原因。

2.3 液压油系统运行不稳定造成退刀

切粒机配套有液压油系统,液压油通过液压油缸实现切刀轴进刀、退刀,若运行过程中液压油系统不能提供稳定的液压油压力,会导致切粒机切刀轴受力不稳定,进而造成垫刀、退刀和高扭矩连锁停车等情况。

通过对切粒机液压油系统油路进行梳理研究,并结合开车时设定的进刀、退刀压发现,控制退刀压的溢流阀整定压力为3 MPa,与设定的退刀压相同。根据溢流阀结构原理,其整定压力是通过调节弹簧压缩量实现的,当设定压力处于溢流阀整定压力临界点时,溢流阀抗干扰能力较弱。系统发生轻微波动,即会造成溢流阀波动,进而造成退刀压、进刀压跟随波动(图5、6中的绿色曲线代表油压波动趋势),最终出现退刀连锁停车故障,因此液压油系统运行不稳定可能是造成退刀的原因。

图5 切粒机液压油系统退刀压波动情况

3 效果验证

根据上述分析,造成切粒机退刀连锁停车问题的原因主要集中在3个方面:一是刀压设置不合理,二是模板和切粒水温度设置不合理,三是切粒机液压油系统不稳定。通过对这3个方面进行逐一测试验证,寻找最终原因。

进刀、退刀最优压差为1.64 MPa,同步调整进刀、退刀压力发现,在可调整范围内,不论是升压还是降压,效果均不明显,未能降低切粒机退刀连锁停车次数。

根据不同牌号产品熔点不同的特点,分别进行试验并记录其熔点值,针对频繁发生退刀连锁停车故障时所生产产品与较少发生退刀故障时所生产产品的熔点差值,同比例调整模板和切粒水设定温度,监测发现切粒机退刀连锁停车次数发生明显变化。

在停车期间更换了控制退刀压的溢流阀,并将退刀压设置为2.8 MPa,避开溢流阀3 MPa的整定压力,通过监测发现,切粒机运行稳定,未再发生因退刀而导致的停车故障。

由此可以得出,切粒机频繁发生退刀连锁停车故障是由模板和切粒水温度设置不合理、切粒机液压油系统不稳定共同导致的。

4 结束语

针对挤压造粒机组切粒机频繁发生退刀连锁停车,造成机组运行不稳定,严重影响生产的问题,通过观察现场情况,研究切粒机液压油系统,对切刀模板使用情况、切粒机与模板对中、切粒机刀压调整、模板和切粒水温度调整、液压油系统运行稳定性等一系列可能造成切粒机退刀连锁停车的原因进行逐一分析排查,初步确定了刀压设置不合理、模板和切粒水温度设置不合理、切粒机液压油系统不稳定3个问题,经过多次测试验证后,最终确定模板和切粒水温度设置不合理、切粒机液压油系统不稳定是导致切粒机频繁退刀连锁停车的主要原因。通过对这两个问题进行处理,消除了切粒机因退刀而导致的停车故障。