高压熔体过滤器流场分析及结构优化研究

2023-07-04蔡柳溪姚佳伟侯燕芳高秀峰魏清希

蔡柳溪 姚佳伟 侯燕芳 李 云 高秀峰 张 毅 魏清希

(1.西安交通大学化工机械研究所;2.西安泵阀总厂有限公司)

聚酯熔体过滤器是PET原料生产、高速纺丝、塑料薄膜及吹瓶等产品制造工艺过程中的重要设备,主要用于除去熔体中的杂质和未熔粒子,以实现熔体的连续过滤,保证产品质量[1~3]。聚酯熔体过滤器工作环境和介质特点可集中概括为“四高”,即高温、高压、高粘度和高分子聚合物。由于工作环境恶劣,运行过程中即便采用了一运一备、定期清理滤芯等措施,过滤器局部仍出现熔体滞留变质的现象,这对PET切片和下游产品质量产生严重威胁[4~6]。

分析认为,受制于高温高压密闭工作环境,设计人员难以清晰把握含杂质高粘度聚酯熔体在过滤器内的过滤和流动状态,由此导致聚酯熔体介质在过滤器中存在局部流动不畅等问题。调研发现,目前还未有专门针对高压熔体过滤器流场分析和结构优化的研究文献,仅有少量文献对聚合物挤出口模熔体的流变行为进行了初步探索。綦黎明和张延恒对管状口模粘性熔体的流动进行了数值分析,结合实验测得的熔融指数、流变指数和挤出产量与压力的关系,验证了数值计算公式的合理性[7]。曹丹宇基于格子Boltzmann方法开发了聚合物流体模拟程序,并对两种不同聚合物熔体的二维泊肃叶流动进行了模拟,计算结果和理论分析符合良好[8]。柳和生和黄益宾利用罚函数有限元法和PTT粘弹本构模型,对聚合物熔体在C形和Y形截面异型材挤出口模内的三维粘弹流动进行了数值模拟,结果表明,异型流道中存在的突出棱角会使局部流道截面有效流动面积减小,产生收敛效应,过渡区与成型区流线必须平滑连接以保证熔体稳定流动[9]。李又兵和申开智研究了压力振动场对聚合物熔体流动性能的影响,发现表观黏度随着压力振幅、振频的增加而明显下降,压力振动场能显著改善聚合物熔体的流动行为[10]。麻向军等利用Polyflow软件对熔体流场进行三维数值模拟,发现螺旋芯棒式模头在环形间隙入口到第一个螺槽之间存在熔体滞留区,并且除滞留区以外的环形间隙中的熔体同时存在轴向和环形流动[11]。李庆领利用有限差分法对聚合物在加工过程中的传热和流动特性进行了理论和数值分析,指出橡胶混炼物这类高粘非牛顿流体的换热以及流动特性与低粘牛顿流体有着本质的区别[12]。混炼胶达到一定温度后整体呈流体特征,且由于粘度大、流动困难,往往呈明显的层流。此外,刘彭[13,14]、巴鹏等[15]、吴世先等[16]分别针对液压油滤芯、空气滤清器滤芯等应用场合,采用多孔介质模型模拟了上述应用场合下流体工质流过滤芯的阻力损失状况,获得了相对合理的流场分布。

总结上述文献发现,当前还未有针对高压熔体过滤器开展聚酯熔体介质流动和过滤特性研究的案例。笔者以某型高压熔体过滤器为原型,首次利用三维数值模拟方法耦合多孔介质模型对过滤器内的流动特性和过滤特性进行了系统的研究,探索了熔体流量、滤芯性能退化及滤芯分布等因素对过滤器性能和流动特性的影响机制,在此基础上对高压熔体过滤器端盖结构进行了优化。研究结果为改善高压熔体过滤器内部流动状态,解决熔体滞留变质等问题提供了技术依据。

1 几何模型及数值方法

1.1 几何模型

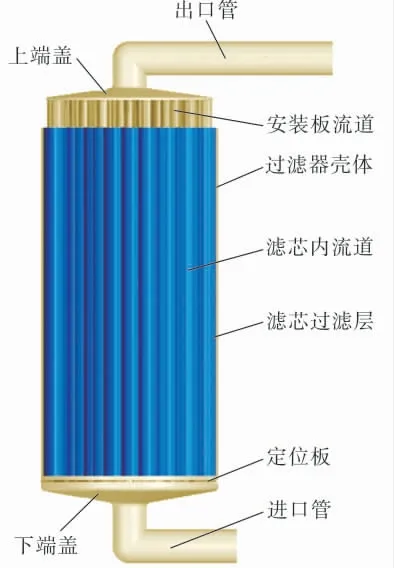

结合某型号高压熔体过滤器进行几何建模,设备总高1 745 mm,筒体部分高1 201 mm,筒体内径1 190 mm,安装板流道长90 mm,进口管与出口管内径均为115 mm,单根滤芯面积0.94 mm2,滤芯总面积57.34 mm2,流体域几何模型如图1所示。熔体过滤器设计输送压力20~25 MPa,输送温度285~290 ℃,设计流量15.2 t/h。过滤器管道和腔室内壁抛光处理,粗糙度不超过Ra0.8。

图1 熔体过滤器流体域模型

1.2 数值方法

笔者使用CFX软件对高压熔体过滤器的实际流动状态进行模拟分析。分析认为,开展熔体过滤器流动过程数值模拟的难点在于如何合理描述聚酯熔体的流动和通过滤芯的过滤过程。因此,本节将先从确定流体介质模型和多孔介质模型入手进行研究。

高分子聚合物在物理聚集态上可分为结晶态、玻璃态、高弹态和粘流态,笔者所研究的高粘聚酯熔体介质在过滤器中的流动即呈现粘流态。尽管查阅到的大多数文献中均称聚酯熔体呈现出典型的假塑性流体特征,即当剪切速率大于临界剪切速率时,会出现“切力变稀”现象,但是关于宽剪切速率范围内PET熔体的剪切粘度随剪切速率的变化实验曲线却没有查到,即无法确定PET介质的临界剪切速度。进一步调查调研发现,不同高分子流变性能测量设备测试得到的结果差异较大。为了简化计算,且考虑到聚酯熔体在过滤器内流动过程中几乎保持恒定温度,剪切速率很低。因此,假定过滤过程中PET介质的物性参数保持恒定,具体如下:

输送压力 25 MPa

输送温度 285 ℃

摩尔质量 192 g/mol

密度 1 180 kg/m3

比热 2 435 J/(kg·K)

动力粘度 300 Pa·s

导热系数 0.103 4 W/m

确定了熔体介质基本物性参数后,需要判断熔体介质在过滤器内的流动状态。设计工况下熔体在进口管和出口管的平均流速vm和流动雷诺数Re为:

从计算结果可知,熔体在进、出口管内流速非常低,处于层流状态。考虑到熔体通过滤芯时,在更大的过滤面积和阻力作用下介质流速更低,因而可以认为,整个过滤器内均处于层流状态,即选用层流模型来模拟过滤器内熔体的流动状态。

熔体过滤器的滤芯结构非常复杂,难以直接建模。因此笔者采用多孔介质模型来模拟熔体通过滤芯产生的阻力损失。对于多孔介质,通过在常规动量方程基础上增加源项Si,可以模拟计算域中多孔材料对流体的流动阻力。源项Si主要包括达西粘性阻力项和惯性损失项:

式(1)中等号右边第1项为达西粘性阻力项,第2项为惯性损失项;Dij和Cij分别对应粘性阻力和惯性损失系数矩阵。简单的均匀多孔介质可进一步简化为:

由于多孔介质材料的渗透性较大且介质的几何尺度和湍流涡的尺度不发生相互作用,故而可以认为介质材料对湍流的生成没有影响。同时由于多孔介质流动区域为层流流动,式(1)中的惯性损失项可被忽略,此时流动的压力降与流速成正比,多孔介质模型即被简化为达西定律,即:

而在3个坐标方向上的压力降则为:

笔者所研究的滤芯并非简单均匀结构,而由外护管、内外两层金属丝网、多层304SS金属纤维毡及内侧带孔的圆管支架等结构组成,如图2所示。其中任何一层都可看做是多孔介质结构。考虑到连续使用多次多孔介质模型来模拟滤芯结构阻力会造成模拟误差显著增大,因此,笔者提出将模型简化为一层复合多孔介质流体域的思路。多孔介质域总厚度为11.4 mm,过滤层孔隙率在0.74~0.80范围内。通过对美国颇尔公司20 μm滤芯流量与压力降的数据插值拟合,获得文中使用金属纤维毡滤芯粘性阻力系数为2.63×10-11。

图2 过滤器滤芯结构图

1.3 边界条件

参照该型号高压熔体过滤器设计参数,边界条件设置为:入口管道质量流量为4.222 kg/s,出口管道压力为22.2 MPa,所有固体壁面设置光滑壁面、绝热且无滑移流动条件。

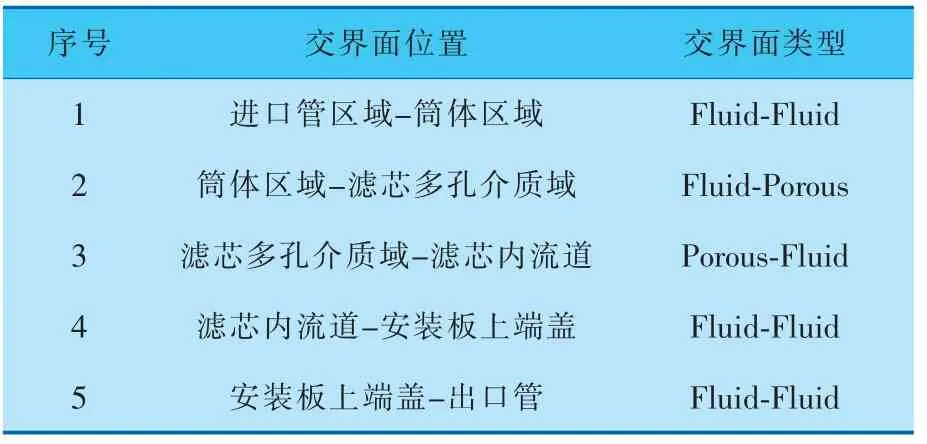

结合熔体在过滤器内的流动过程和所对应的物理模型,将计算域划分为6个区域,以保证各区域均有明确的物理意义。对各个交界面的设置见表1。

表1 交界面位置及类型

1.4 网格无关性检验

采用ICEM CFD软件对高压熔体过滤器进行网格离散。为了避免网格密度变化对高压熔体过滤器流场、压损特性产生影响,笔者采用逐步增加网格密度的方法对高压熔体过滤器流体域进行了网格无关性考核。采用3套密度不同的网格进行计算,选取进口管入口处压力和过滤器压差作为动态监测点,结果见表2。计算结果显示,因网格数不同而造成的压差结果差距较小,同时3种不同网格数模型的压力差值均与调研文献中熔体过滤器20 μm滤芯的压差范围(2.8~3.2 MPa)基本符合,这验证了文中物理模型和数值方法的可靠性。同时可以认为,上述3套网格数量下,模拟结果与网格数量无关。考虑到计算速度和计算精度,选用2 550万网格数作为最终计算网格数。

表2 不同网格数目下的计算结果

2 高压熔体过滤器流动特性

2.1 设计工况下流动特性

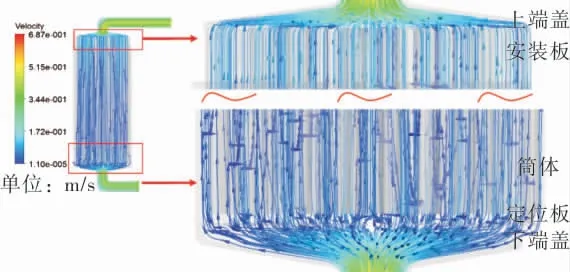

熔体介质在过滤器内的流速分布如图3所示。熔体介质在进口管流段的平均速度保持在0.1 m/s左右。沿流动方向,进口管中心处介质流速较高,管道外侧贴壁流动区流速相对主流区较低,出口管内介质流动状况和进口管基本一致。

图3 熔体介质在过滤器内的三维流线图

熔体介质经进口管进入下端盖区域后,由于介质的汇集作用且保持较高的流动惯性,因此筒体中心处介质流速较高。随着介质逐渐沿径向向筒体外围流动,熔体流动阻力增加,流动速度逐渐减小。

流过定位板后,筒体流道存在垂直向上的流动和进入滤芯的径向流动,局部的流动掺混作用和滤芯阻力作用使这部分流体速度相对较低。熔体介质在筒体、滤芯内平均流速在10-5~10-3m/s范围。

熔体介质进入滤芯内流道和安装板流道后仅存在垂直向上的流动,流动整体较平稳。安装板流道平均流速在10-3~10-1m/s范围,比滤芯内流道流速稍高。

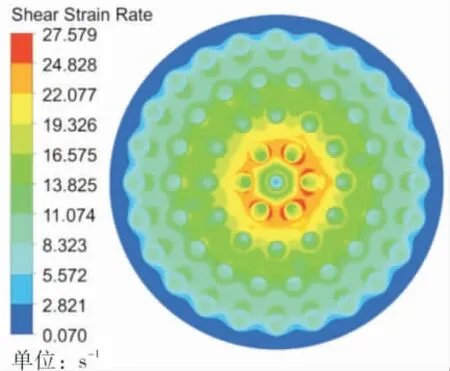

选取过滤器中上端盖截面、筒体-滤芯-内流道截面和下端盖截面作为3个典型位置截面。比较不同截面内的流动剪切速率发现,各截面圆周外围区域的流动剪切速率远小于筒体中心位置。筒体-滤芯-内流道截面的剪切速率在4×10-3~4 s-1范围内,而上、下端盖截面位置流动剪切速率处于0.1~30 s-1范围,且上端盖边缘存在滞流区域,如图4所示。这表明熔体过滤器上端盖外围区域容易产生熔体滞留。

图4 典型位置截面处流动剪切速率对比

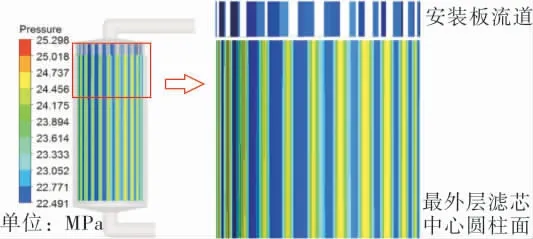

图5展示了设计工况下,熔体介质从筒体内部穿过滤芯多孔介质材料而进入滤芯内流道过程的流场压力分布。可以看出筒体和滤芯多孔介质区域内熔体压力较高,而滤芯内流道和安装板流道内熔体压力较低,这与熔体流动速度场的分布相对应。

图5 过滤器各流道压力分布

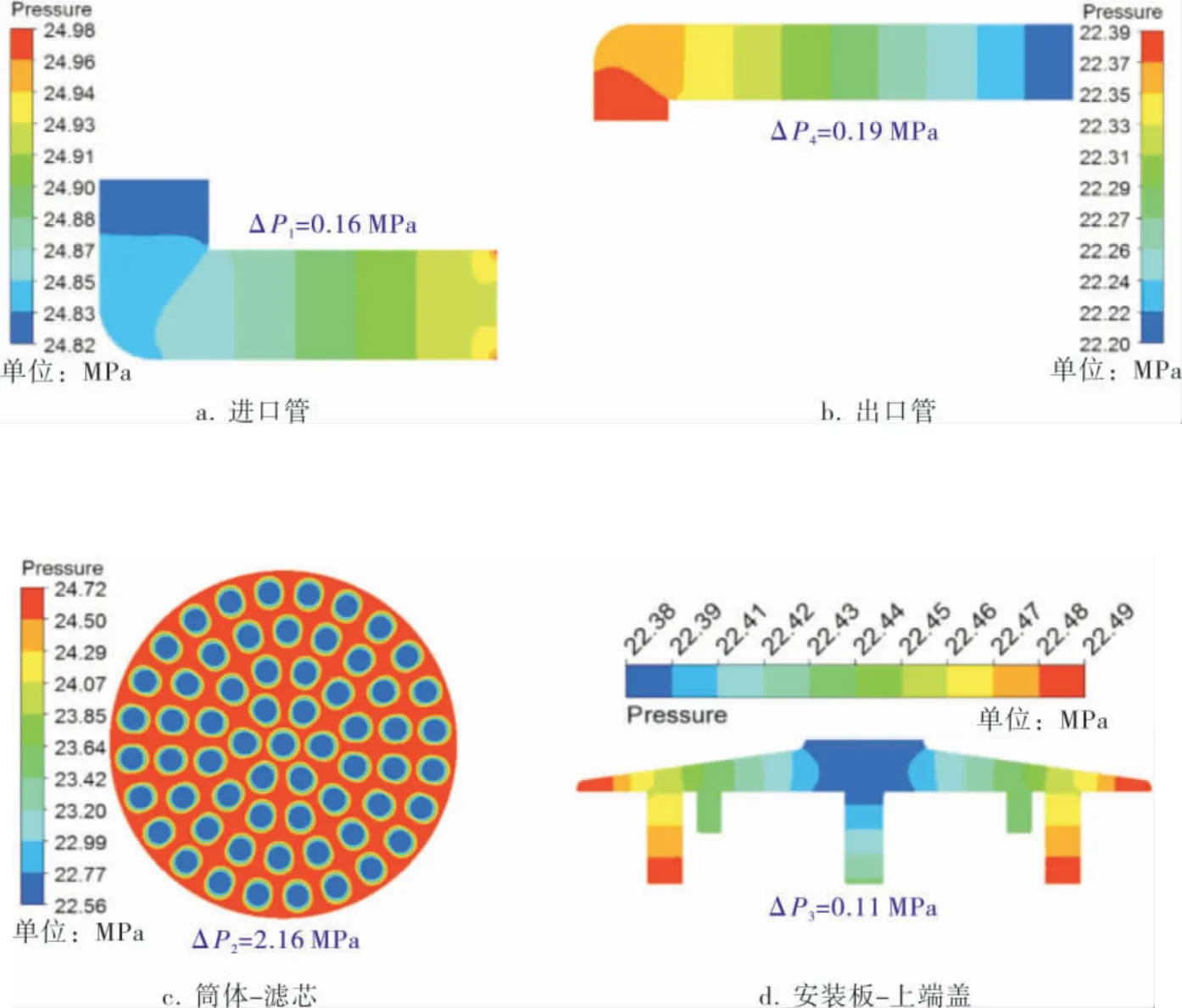

图6展示了过滤器不同部位截面压力分布云图。从图中可知,进口管压力损失为0.16 MPa,出口管压力差为0.19 MPa,筒体-滤芯部分由于多孔介质的过滤渗透作用,压力损失达到2.16 MPa,占据了过滤器系统总压损的82%。安装板-上端盖区域压力损失仅为0.11 MPa。

图6 各部分压力云图

2.2 流量的影响

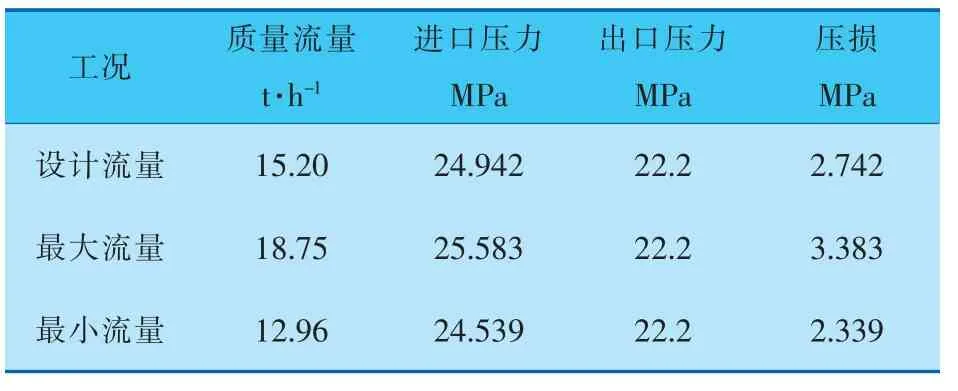

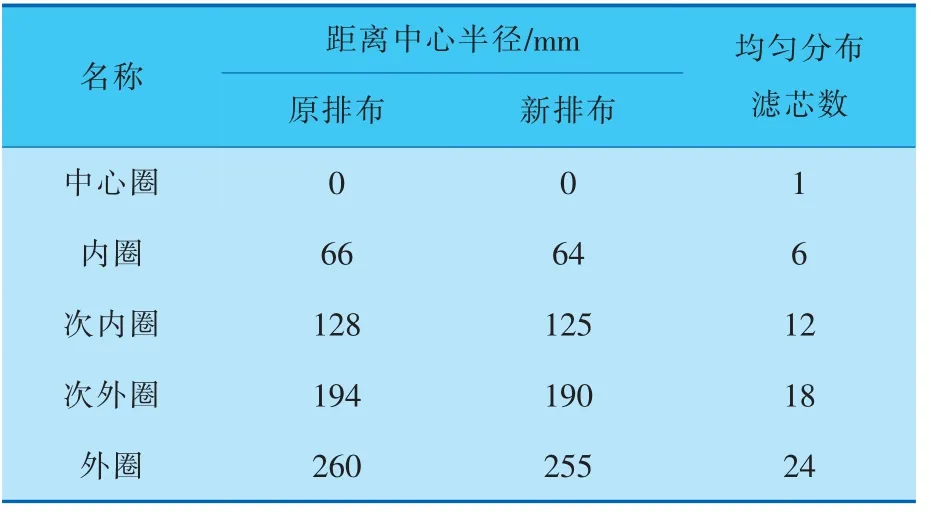

由于实际生产需求,过滤器输送流量会偏离设计流量下运行。查阅过滤器说明书发现,过滤器的额定流量为15.20 t/h(4.222 0 kg/s),最大流量为18.75 t/h (5.208 3 kg/s),最小推荐流量为12.96 t/h(3.600 0 kg/s)。为了研究输送流量对于过滤器性能和流动特性的影响,分别对设计流量、最大流量和最小流量3种不同流量工况进行了计算分析,结果见表3。

表3 流量变化对过滤器系统压力损失的影响

由表3可知,介质由设计流量至最大允许流量,流量提升量为3.55 t/h,过滤器系统压力损失增加了0.641 MPa,增幅为23.4%。而当介质流量下降到最小流量时,流量下降量为2.24 t/h,过滤器系统压力损失降低了0.403 MPa,减幅为14.7%。

计算结果还显示,随着过滤器输送流量增加,过滤器各部分流动压力损失均出现不同程度增加,其中筒体-滤芯段增幅最为显著,达到0.55 MPa,占总体增幅的85.8%,具体结果如图7所示。实际运行中要注意输送流量增大对过滤器功耗增加的影响。

图7 流量对过滤器各流段压力损失的影响

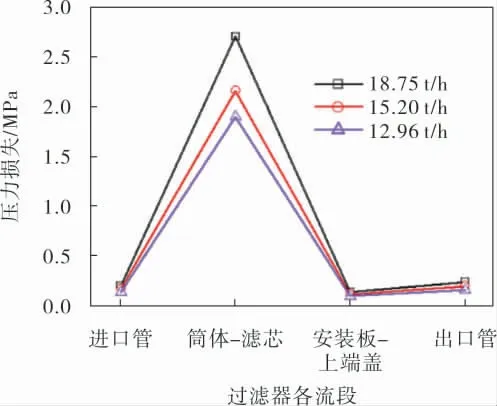

2.3 滤芯分布的影响

为了探究滤芯间距对于过滤器内部流动状况的影响,笔者在保证滤芯过滤面积不变的情况下,对滤芯分布间距进行了调整。原过滤器滤芯排布与调整后过滤器滤芯排布见表4。从表中可以看出,同层滤芯,新排布方式距离筒体中心半径要比原排布方式小,即滤芯新排布方式要比原排布方式更紧凑。

表4 两种排布方式对比

图8展示了滤芯新排布方式下上端盖截面剪切速率云图。与图4a比较发现,相对于原排布方式,新排布方式下各层滤芯位置均向筒体中心收缩,上端盖截面边缘区域的剪切速率会进一步下降,由0.437 s-1下降为0.070 s-1,这会导致边缘区域发生滞流的可能性进一步上升。与此同时,上端盖中心区域的剪切速率有所上升,说明这种改动有利于中心流动但不利于边缘区域流动。

图8 新排布方式下上端盖剪切速率

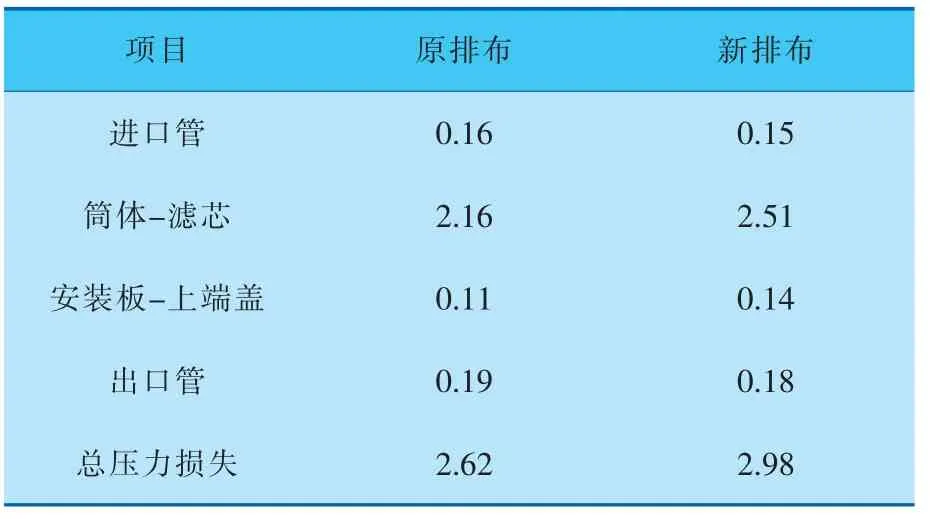

两种滤芯排布方式下过滤器各部分压力损失见表5。从表中可以看出,紧凑化滤芯排布导致过滤器总体压力损失上升13.74%。其中筒体-滤芯部分压力损失上升最为显著。

表5 两种滤芯排布方式下压力损失 MPa

2.4 滤芯性能衰退的影响

随着熔体过滤器服役时间的增加,滤芯容易受杂质颗粒污染而使滤芯性能衰退。为了模拟滤芯性能降低的过程,在输送熔体流量一定(4.222 kg/s)的情况下,通过改变多孔介质模型中粘性阻力系数的大小来模拟新滤芯、使用一段时间后滤芯(使用后)和切换时滤芯(切换时)的3种服役状态,计算结果见表6。

表6 滤芯阻力系数对过滤器整体压力损失的影响

由表6计算结果可知,在过滤器输送质量流量和进口压力一定的情况下,随着阻力系数增加,滤芯出口压力明显下降,造成的压力损失迅速增大。进一步分析发现,随着滤芯受污染后阻力系数的增大,进、出口管,安装板-上端盖流域的压力损失基本无变化,但筒体-滤芯流段的压力损失则显著增大。当滤芯从新服役状态运行至需切换状态时,过滤器系统总压损从2.742 MPa上升至7.068 MPa。其中筒体-滤芯流段的压损从2.16 MPa显著增加至6.50 MPa。

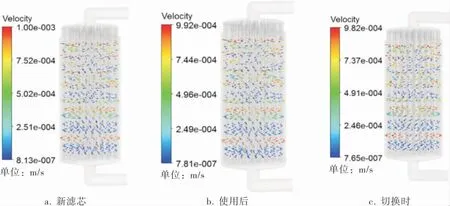

图9展示了滤芯不同服役状态下筒体-滤芯流段介质速度矢量图。从图中可以看出,不同使用阶段下筒体-滤芯流段中介质速度分布状况基本一致,但由于滤芯污染程度和流动阻力的增加,介质流速整体呈下降趋势。介质通过滤芯的速度减小,介质通过过滤器的时间也相应延长。

图9 不同服役状态下筒体-滤芯流段介质速度矢量图

3 过滤器上端盖结构优化

3.1 不同端盖结构下的流动特性

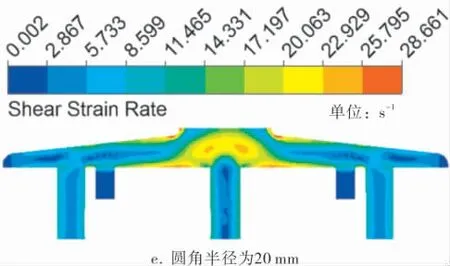

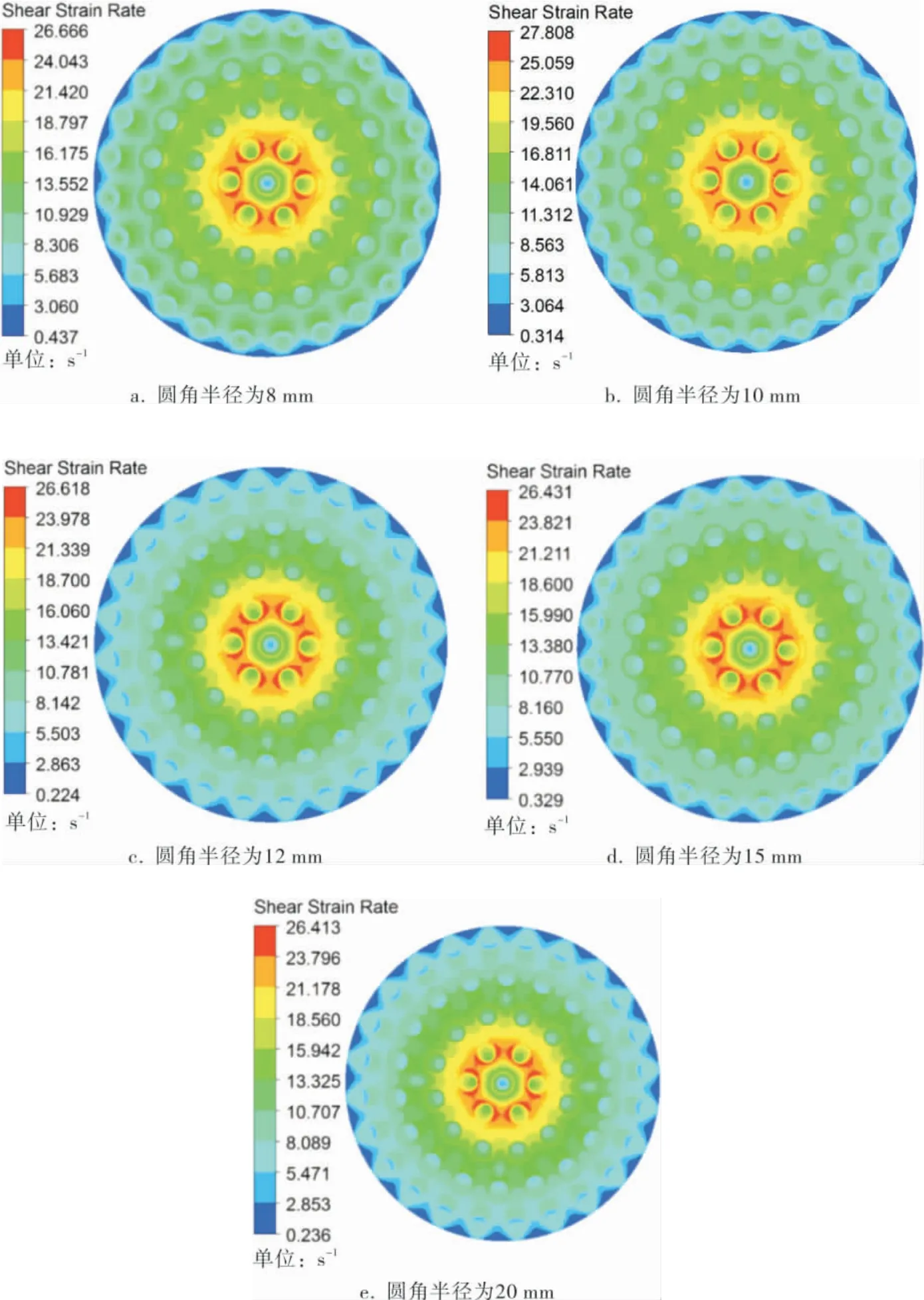

从上节研究结果可知,过滤器上端盖外围狭小的结构容易导致熔体介质在该处流动不畅,从而产生熔体滞留变质现象。为了改善该处的流动状况,通过改变上端盖圆角半径的方式来优化上端盖结构。在8~20 mm圆角半径范围内选取8、10、12、15、20 mm共5组圆角结构进行过滤器流场计算。

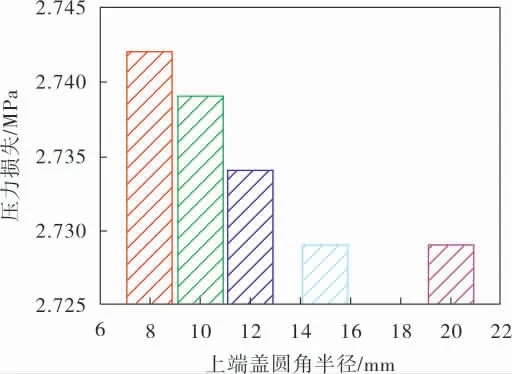

不同端盖圆角半径下过滤器系统压力损失如图10所示。计算结果表明,圆角半径自8 mm增加至15 mm,过滤器系统压力损失逐渐减小,有效减小量为0.02 MPa。当圆角半径大于15 mm后,整个系统压力损失则基本保持恒定。

图10 不同圆角半径下过滤器系统压损特性比较

除了压力损失特性外,流动剪切速率值更能反映熔体的流动效率。上端盖流域y-z截面流动剪切速率分布云图如图11所示。观察发现,上端盖和出口管连接部位熔体流动剪切速率较高,达到25.0 s-1左右;端盖圆角区域流动剪切速率值则普遍小于1;圆角半径8、15 mm两种上端盖结构中剪切速率的最小值和最大值水平较高,其中最大值可达31.4 s-1,这意味着熔体出流性能更好。

图11 不同圆角半径下上端盖区域y-z截面熔体流动剪切速率分布云图

图12展示了筒体-上端盖连接位置,即圆角结构起始截面熔体流动剪切速率云图。可以看出,随着圆角半径增加,次外层滤芯流域流动剪切速率逐渐减小。圆角半径为8、15 mm最外围圆角流域流动剪切速率最小值均有不同程度提升,增加了该区域熔体的流动效率。在过滤器设计过程中可考虑采用上述两种圆角结构来降低熔体滞留的可能性。

图12 不同圆角半径下上端盖圆角起始截面熔体流动剪切速率云图

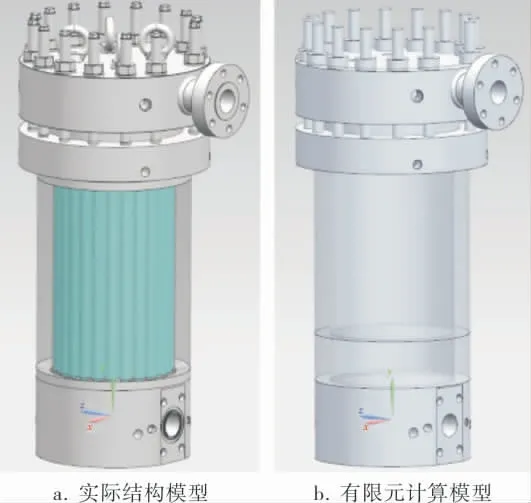

3.2 过滤器壳体强度校核

为了对优化后过滤器的壳体强度进行校核,对过滤器系统模型进行了适当的简化。省略滤芯、定位板、吊耳等结构;忽略上、下游接口法兰面位置处的台阶;忽略部分外轮廓面上的倒角和相应部件的螺纹。由此得到的有限元计算模型如图13所示。

图13 过滤器有限元计算模型

根据过滤器关键部件的材料信息,本项目采用ANSYS Workbench材料数据库提供的材料属性参数进行各部件材料设置,具体参数类型和取值见表7。

表7 过滤器各部件材料属性

对过滤器内所有流道表面和多孔板孔内表面施加25 MPa的压力载荷;对过滤器施加285 ℃的温度载荷;单个螺栓预紧力为660 kN。螺母与螺柱、螺柱与下法兰螺栓孔采用bonded接触;安装板与上、下法兰面之间采用面-面接触。对过滤底面施加固定约束,同时释放与管道连接的两个面上的轴向自由度。

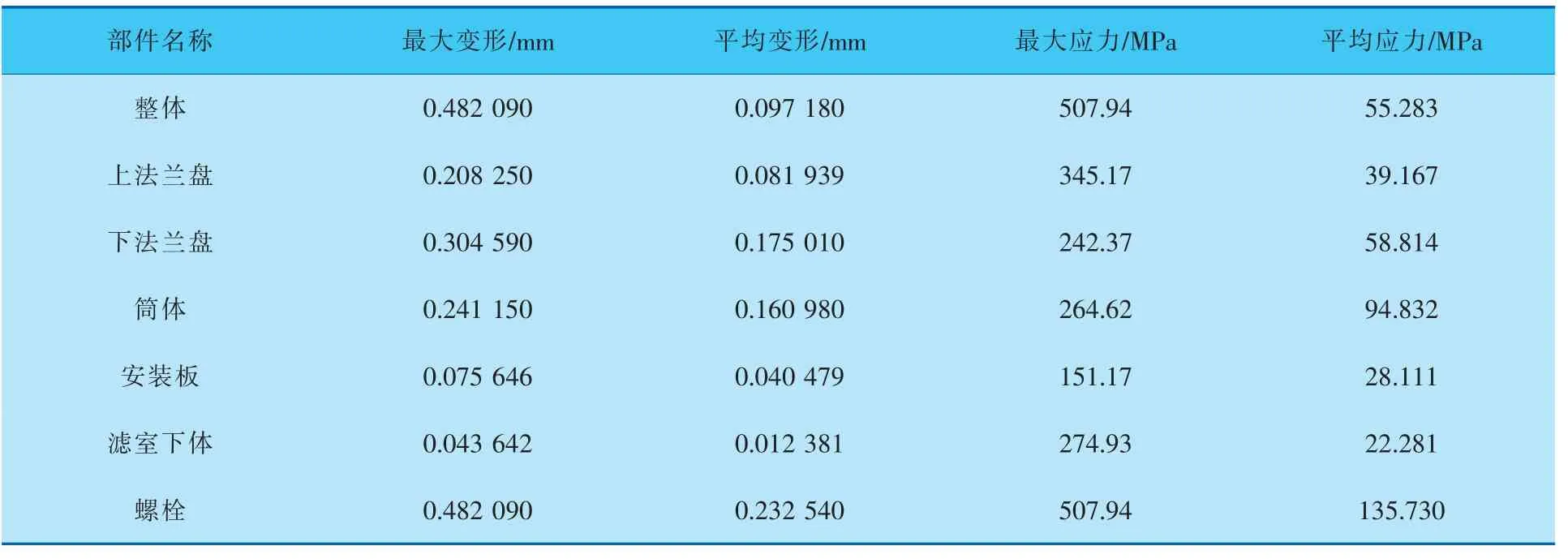

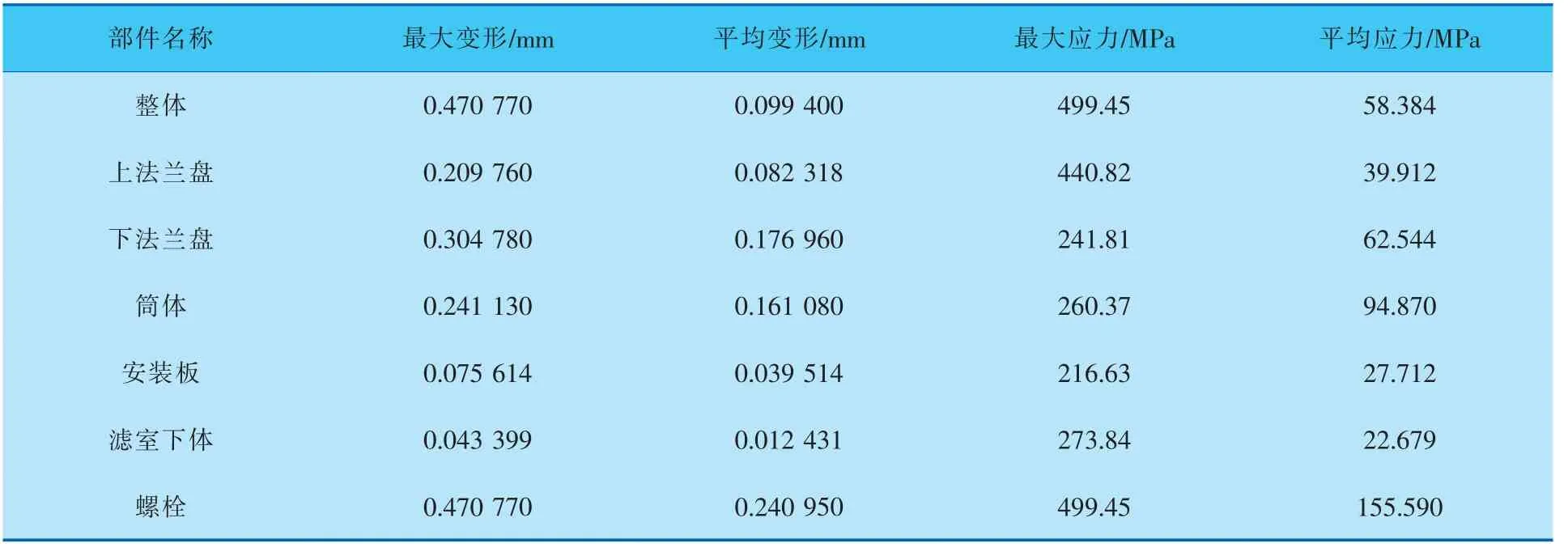

圆角半径8 mm 上端盖结构和圆角半径15 mm上端盖结构下熔体过滤器各部件静强度计算结构汇总于表8、9。由表中结果可知,除了螺栓在预紧力作用下应力较大以外,上、下法兰盘、筒体、滤室下体和安装板的平均应力值均较小。对比表8、9中数据发现,两种结构下过滤器各部件应力值总体上差异不大,平均应力值接近。由于上、下法兰盘最大应力位于和螺栓接触的局部区域,而法兰盘其他区域应力较小。同时,筒体、滤室下体、安装板最大应力出现在相邻两部件接触的局部应力集中的位置。因此,对除了螺栓外的其他过滤器组成部件,应采用平均应力进行强度校核。

表8 熔体过滤器圆角半径8 mm上端盖结构强度计算结果

表9 熔体过滤器圆角半径15 mm上端盖结构强度计算结果

根据GB 150—2011《压力容器》规定,在承受内压的薄壁金属压力容器中,壳体元件的最大总体薄膜应力σT不得超过服役温度下材料屈服点的90%与焊接接头系数的乘积,即:

其中,σs为材料的屈服极限,文中滤室和组焊件材料为AISI 304,其屈服强度极限σs=207 MPa;φ为焊接接头系数,在0.8~1.0范围内取值。文中选取最小值0.8进行计算。由此可得:

从表8、9的计算结果可知,两种上端盖结构下各部件平均应力均小于149.04 MPa,即过滤器筒体和滤室各部件强度满足GB 150—2011《压力容器》设计要求。

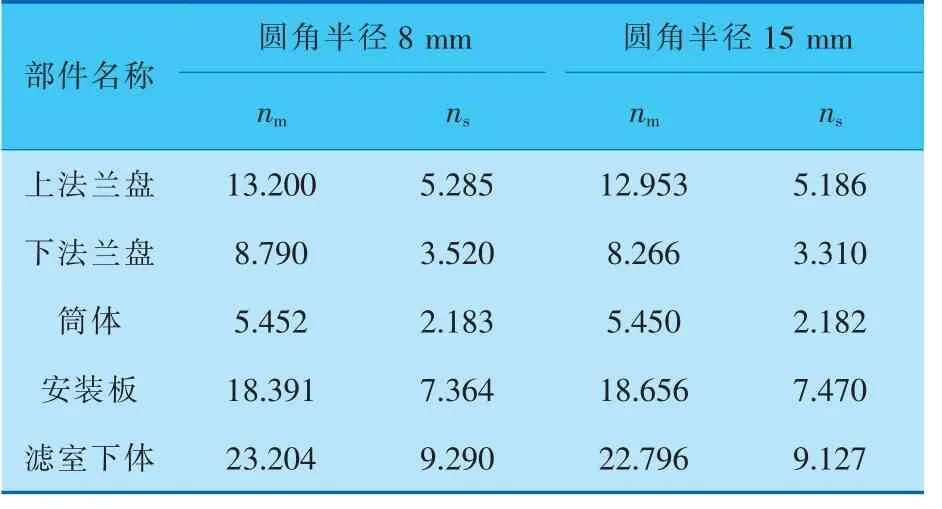

另外,GB 150—2011《压力容器》设计要求部件抗拉强度的安全系数nm≥2.7,室温、设计温度下部件屈服强度的安全系数ns≥1.6。

从表10的计算结果可知,两种结构下,过滤器筒体及滤室各部件许用应力安全系数均满足GB 150—2011《压力容器》设计要求。

表10 熔体过滤器部件安全系数计算结果

4 结论

4.1 对于高压熔体过滤器,由于多孔介质间的过滤流动以及多孔介质和筒体内部的渗透流动,滤芯-筒体截面压力损失占到系统总压损的82%以上;上端盖边缘部分由于空间狭小,熔体在该处流速较低,容易发生熔体介质滞留。

4.2 过滤器输送流量变化会导致系统压力损失随之改变。在实际生产中,在满足生产任务的前提下可以适当降低流量以保证较低的系统功耗。滤芯性能的退化对于熔体流动有着极其不利的影响,新滤芯运行至需切换状态时,系统总压损从2.74 MPa增大至7.07 MPa。

4.3 滤芯排布方式改变会影响过滤器内部流动状态,将滤芯紧凑化排布不能有效解决上端盖流体滞流问题。在过滤面积一定的情况下,均匀分布的滤芯比紧凑分布滤芯产生的压力损失更小。

4.4 对过滤器上端盖结构进行了优化,发现上端盖R8和R15圆角结构较为合理,可改善上端盖外围区域熔体流动状态。两种上端盖结构下过滤器壳体的强度都符合GB 150—2011 《压力容器》设计要求。