CTA溶剂交换机壳体应力分析与测量

2023-07-04翟向楠谢晓玲张万尧

翟向楠 谢晓玲 赵 旭 张万尧 郭 雨

(天华化工机械及自动化研究设计院有限公司)

CTA溶剂交换技术是PTA装置的核心技术,对PTA技术发展具有里程碑式的意义,堪称PTA行业技术革命。该技术通过将工艺水加入特殊设计的CTA溶剂交换机内,对含有醋酸的CTA浆料进行过滤、洗涤置换为含水的CTA滤饼,经过打浆后输送至精制单元,可将复杂的PTA氧化单元的过滤、干燥、气力输送、储存流程简化为溶剂交换单元。CTA溶剂交换技术可大幅缩短PTA氧化单元工艺流程,降低设备投资,具有设备占地面积小、操作方便等优点。

天华化工机械及自动化研究设计院有限公司(以下简称天华院)自主研发的国内首套CTA溶剂交换机在年产220万吨PTA装置中成功投用,一次性开车成功,但是由于该设备结构原理和物料特性的特殊性,导致在运行过程中进料区域频繁出现较大的压力波动(0.3~0.6 MPa),壳体承受每分钟40次的疲劳载荷冲击,在运行两个月后壳体外侧筋板出现裂纹。

为解决该问题,笔者根据压力波动产生的原因进行结构优化,通过有限元分析软件和现场应力测量相结合的方式对溶剂交换机壳体进行疲劳分析,确保结构优化后壳体强度达到设计要求,保证溶剂交换机的长周期稳定运行。

1 有限元模拟计算

1.1 模型建立

笔者采用Solidworks三维软件建模,由于溶剂交换机壳体为对称结构,因此只需创建1/2模型。为了简化计算,建模时忽略了部分对应力分析结果不会产生影响的结构细节(如焊缝、倒角等)。为了便于划分网格,对建好的模型进行切割,再导入有限元分析软件中划分网格,有限元模型网格划分如图1所示。

图1 有限元模型网格划分

1.2 边界条件

位移边界条件:建立一个参考点和端部法兰面耦合,限制参考点x、z方向的移动,避免在计算过程中发生刚性移动。

对称边界条件:在壳体对称面施加对称边界条件。

载荷边界条件:在壳体内侧施加压力载荷及温度载荷,壳体内壁温度105 ℃,外部与大气接触,自然对流。

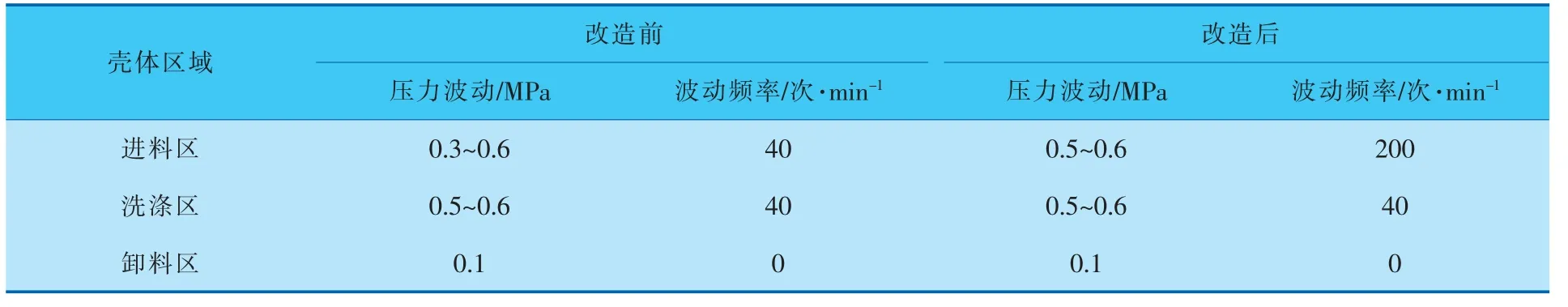

根据压力载荷分布情况,壳体可分为进料区、洗涤区和卸料区3部分,各区域载荷分布见表1。

表1 不同壳体区域压力载荷分布

根据表1所列的压力载荷分布可以组合出6种计算工况,具体见表2。

表2 6种计算工况下的压力载荷分布

1.3 位移计算

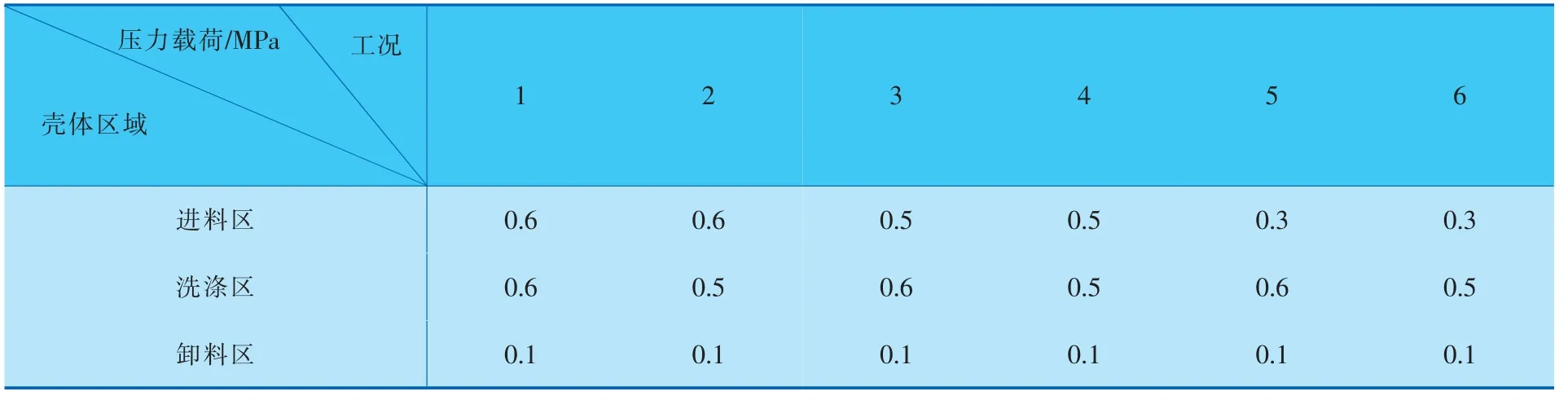

计算得到6种工况下壳体的位移云图如图2所示,在壳体进料区选取一固定点,其径向位移计算值分别为2.51、2.61、2.15、2.26、1.40、1.51 mm。

图2 壳体径向位移云图

结构优化后(工况1~4)的位移波动为:

其中,Δd为位移波动,d1为工况1位移,d2为工况2位移,d3为工况3位移,d4为工况4位移。

在溶剂交换机设备运行现场,当设备在工况1~4下运行时,采用百分表对有限元分析区域进行打表测量(图3),得到位移波动为0.40 mm,与有限元计算结果较为接近,可以证明有限元计算结果是可靠的。

图3 溶剂交换机径向位移波动测量现场

1.4 应力评定

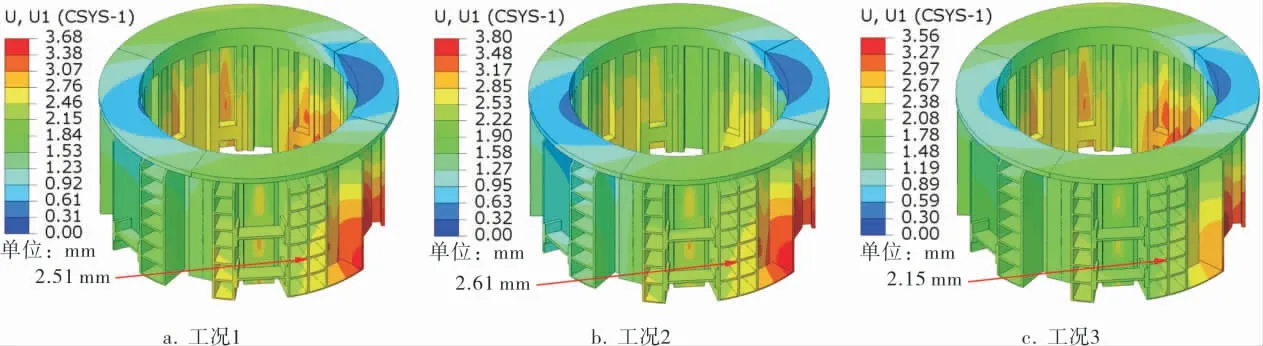

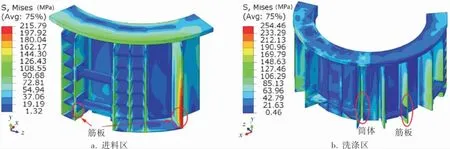

按照设计工况(设计压力0.8 MPa,设计温度175 ℃)计算,从图4可以看出,进料区筋板部位、洗涤区筒体和筋板部位应力最大,其应力值已超出材料的许用应力 (筋板材料304的许用应力为137 MPa,壳体材料2205的许用应力为230 MPa),此处强度评定需通过应力线性化进行处理。

图4 壳体区域应力校核结果

分别对图4中的4处应力最大部位沿径向进行应力线性化,结果见表3。

表3 应力评定

1.5 疲劳评定

疲劳评定采用ASME标准,首先对设备原工况进行疲劳评定,与现场实际运行情况进行对照,再对改造后的结构进行疲劳评定,作为溶剂交换机长周期稳定运行的保证。

第k次循环下的有效交变当量应变幅可以表示为:

其中,Salt,k为当量应力幅;ΔSp,k为有效当量应力范围,ΔSp,k=(其中为纯拉拉当量应力,为纯压压当量应力);Kf为疲劳强度减弱系数(受局部缺口或焊缝的影响),按推荐值取最大值4;Ke,k为疲劳损失系数,由于本模型中ΔSn,k≤SPS(ΔSn,k为当量应力范围,SPS为当量应力范围的极限),故Ke,k取1.0。

有效交变应力幅温度修正为:

其中,Sa为修正后的应力幅;Salt为有效交变应力幅;EFC为用于确定设计疲劳曲线的弹性模量,预定弹性模量为195 GPa;ET为平均温度下被评定材料的弹性模量,304不锈钢100 ℃下的弹性模量为192 GPa,2205不锈钢100 ℃下的弹性模量为194 GPa。

溶剂交换机原工况 (0.3~0.6 MPa的压力波动)下断裂位置的疲劳评定如下:

110.25 MPa应力幅下的寿命为2.63×106次,折合设备运转时间为46 d,而实际上设备运行两个月后才出现开裂,因此计算值是偏保守的,按此进行后续的疲劳评定结果应该是安全的。结构改进后的壳体计算点如图5所示。

图5 结构改进后的壳体计算点

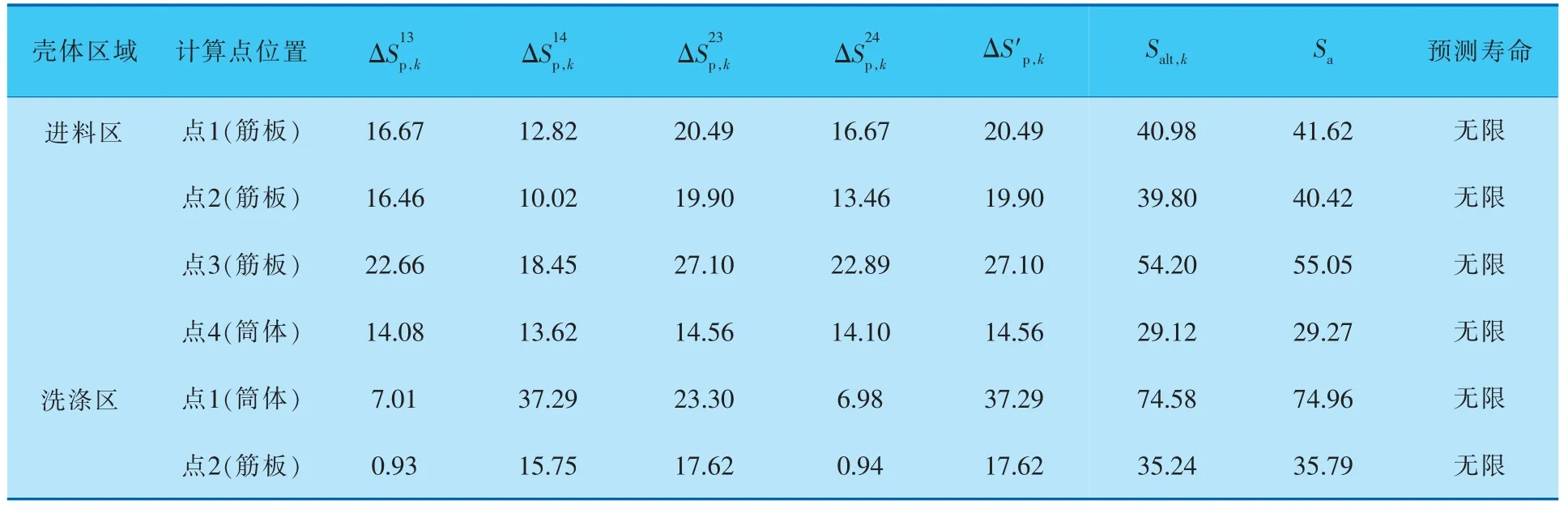

从表4可以看出,溶剂交换机经过优化改造后,其结构设计是可靠的。

表4 壳体进料区、洗涤区的寿命预测MPa

2 现场应力测试

为了验证有限元计算结果的可靠性,在PTA装置现场采用应变片对改造后正在运行的CTA溶剂交换机壳体进行应力波动测量。

2.1 测试原理

将电阻应变片粘贴在被测构件表面,当构件发生变形时,应变片随着构件一起变形,应变片的电阻值将发生相应的变化,并转换成应变值,或输出与应变成正比的模拟电信号,用记录仪记录下来,再通过数据处理,得到所需要的应变或应力值。

2.2 测试步骤

测试现场如图6所示。工件表面打磨光滑,丙酮清洗,粘贴应变片,锡焊连线,现场调试。采用两台设备分别测量开裂部位测试点1、2及其附近的测试点3、4,数据记录频次是每秒100次。

图6 应力测试现场

2.3 结果分析

测试数据经过处理后得到应力波动曲线如图7所示,测试点3、4的应力波动曲线较为紊乱,可能是由于应变片的安装有些问题,周围干扰较为剧烈,因此取消这两点,仅分析测试点1、2。

图7 测试点应力波动曲线

从图7a可以看出,压力为0.5、0.6 MPa时的应力值分别为125、151 MPa,其应力波动为26 MPa,有限元计算该点应力波动为20.49 MPa。从图7b可以看出,压力为0.5、0.6 MPa时的应力值分别为115、140 MPa,其应力波动为25 MPa,有限元计算该点应力波动为19.9 MPa。

应力值有限元计算结果与测量结果的偏差较大,应力波动幅度二者偏差不大。这主要是因为在现场贴应变片时,设备并未降至常温,产生的热应力和有限元计算的热应力无法比较,同时还受到现场其他环境因素的干扰,在有限元模拟中也没有考虑焊接、冲击载荷等对模型的影响,因此测量得到的应力值与有限元计算结果存在一定的偏差。但是在设备稳定运行后,其应力波动范围应该是可靠的,可作为分析疲劳寿命的依据。在26 MPa应力波动范围内,其疲劳寿命为无限寿命。

3 结束语

有限元计算结果和现场应力测试结果均表明,CTA溶剂交换机在优化改造后,其机械强度完全满足设计要求,目前运行正常,CTA溶剂交换机已成功通过了性能验收考核,各项工艺机械指标达到甚至优于合同要求值,尤其是几项核心技术指标优于进口设备,这标志着我国首套CTA溶剂交换机的自主研发、制造及工业化应用取得了圆满成功。目前,该设备技术水平已达到国际先进水平,并具备大规模工业应用和推广能力。