醚化反应釜有限元模态分析及试验研究

2023-07-04吴华庆董金善周瑞均任子奇孙项羽

吴华庆 董金善 周瑞均 任子奇 孙项羽

(南京工业大学机械与动力工程学院)

反应釜具有相接触面积大、混合效果好、传质传热效率高等优点[1,2],广泛用于化工、生物、食品、医药等行业。工作状态下,搅拌反应釜会在电机激励下发生振动,在此状况下长周期运行会因共振而产生裂纹发生疲劳破坏[3],因此对反应釜结构动力学特性进行研究就显得格外重要。

目前,对于化工设备结构动力学的研究已经较为成熟,可采用有限元模态分析或振动试验获得设备的固有频率和振动特性。吴倩倩等对管壳式换热器管束进行干湿模态对比分析,证明湿模态分析法在结构处于液体环境中模拟的精确性与不可替性[4]。周怒潮等对90 m3的搅拌釜进行了模态数值计算,发现设备运行容易引发共振现象,在封头开孔处应力集中且应力较大[5]。陈余秋采用有限元法对搅拌容器进行预应力模拟和模态分析,得到了前十阶搅拌容器在预应力状态下的1~10阶固有频率,证明搅拌容器在工作状态下不会发生共振[6]。ZHANG Y J等利用Workbench对大型往复式压缩机的曲轴进行模态研究计算[7]。SAXENA A等通过FEA软件中的模态分析模块计算了齿轮转子系统在不同模式下的固有频率,最后发现了轴承刚度变化对固有频率的影响较大[8]。ROSCA I C和FILIP M对三相电机进行了有限元模态研究,并采用锤击法试验验证了数值模拟的正确性[9]。

笔者以醚化反应釜作为研究对象,采用有限元模态分析技术,得到搅拌釜的模态频率。针对试验用搅拌反应釜设计试验方案,搭建振动测试实验台,对釜体的关键位置进行应力和振动测点布控,测出搅拌反应釜的固有频率,并与有限元模拟所得数据进行对比分析,以验证数值模拟计算方法的可靠性。

1 结构动力学概述

结构动力学是研究物体的动态载荷和随时间运动的响应(位移、应力、速度等时间历程)关系,以此来确定结构的动力学特性,为改善结构的性能提供依据[10]。

在工程中,结构动力学主要有分析方法和试验方法两大类。常用的4种分析方法有模态分析、谐响应分析、瞬态分析和谱分析,而试验方法包括模拟试验、模态试验及力学环境试验等。

1.1 模态分析基础

模态分析是动力学分析的基础,用于确定结构的振动特性,即固有频率和振型。从方法论角度来讲,模态分析可分为计算模态和试验模态。计算模态分析是以有限元计算获得结构的模态参数(固有频率和振型);试验模态分析是利用传感器和数据采集设备获得结构的输入输出数据,通过参数识别获取结构的模态参数。

1.2 模态分析理论模型

采用模态分析可以确定一个结构的固有频率和振型,对于具有n个自由度的线性体系,其振动方程可表示为:

式中 C——系统的阻尼矩阵;

F——动载荷向量;

K——系统的刚度矩阵,均为n阶方阵;

M——系统的质量矩阵;

q——位移向量;

分析对象为试验用醚化反应釜,忽略其阻尼对固有频率和振型的影响,式(1)中F=0,C=0,此时就变为一个经典的无阻尼模态分析问题。可得振动方程如下:

设式(2)的解为如下形式(即各质点按同一频率作简谐运动),则有:

式中 t——时间;

{U}——位移幅值向量;

θ——初相位;

ω——固有频率。

将式(3)代入式(2)得:

式(4)为{U}的齐次方程。为得到{U}的非零解,只能使系数行列式为0,即:

式(5)为体系的频率方程。

将行列式展开可得到关于频率参数ω2的n次代数方程。求出方程的n个根:,即可得出体系的n个自振频率ω1,ω2,ω3,…,ωn。

令{U(i)}表示与ωi相应的主振型向量,代入式(4)得:

令i=1,2,3,…,n可得出n个向量方程,由此可求出n个主振型向量{U(1)},{U(2)},{U(3)},…,{U(n)}。

2 有限元模态分析计算

2.1 有限元模态分析一般过程

采用Solid Works软件对醚化反应釜进行三维建模(图1);将模型导入ANSYS APDL分析模块进行单元与材料属性设置和模型的适当简化处理,将一些小型接管和开孔略去,只保留人孔、底面接管等大型开孔位置的接管模型。然后对几何模型进行网格划分,为了保证结果的精确性,模型大部分采用六面体网格,对于不连续区域采用四面体网格进行加密处理,网格划分后的模型单元数为563 215,节点数为754 685,如图2所示。最后设立相关参数的边界条件,采用模态分析中的分块兰索斯法进行求解,最后在POST1后处理提取模型的固有频率和相应振型。

图1 醚化反应釜三维模型

图2 网格划分

2.2 模型参数和边界条件设定

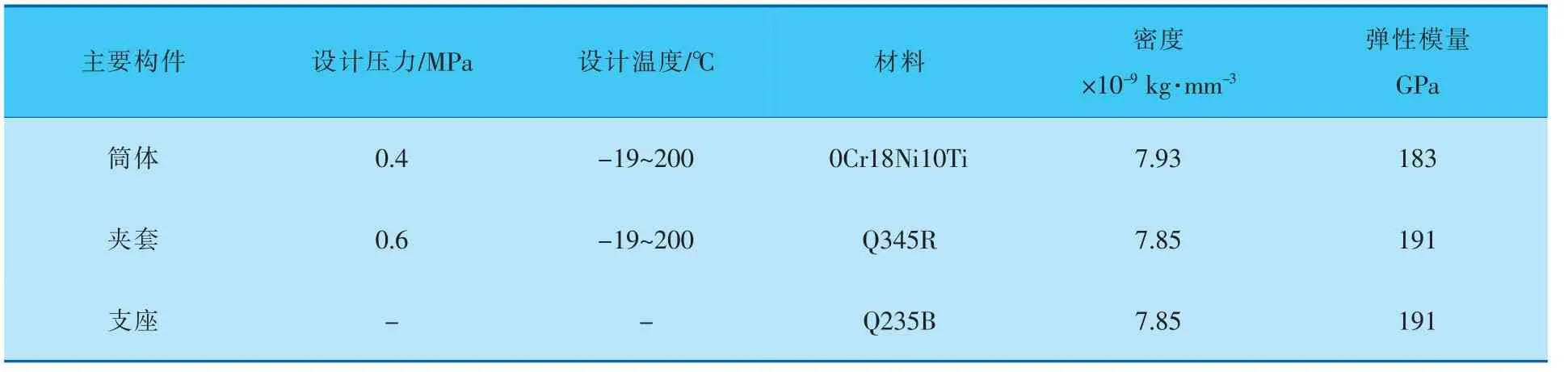

醚化反应釜的主要结构材料采用Q345R,泊松比为0.3,其模型的主要参数见表1。

表1 醚化反应釜主要构件的模型参数

由于电机、减速机、搅拌桨、联轴器和轴承的质量分布不均匀,因此对这些部分的结构采用等效材料的定义来指定其等效密度,计算出等效密度为7.8625×10-9kg/mm3。

施加边界条件方式的不同会明显影响最终的结果,因此这一步骤相当重要,在做有限元模态分析时,约束方式会对模态结果产生重要的影响,由于后续需进行试验对比且试验条件有限,制作该反应釜使用约束吊耳更符合现场试验需求,故本节采用如图3所示的约束方式,对吊耳进行z向轴向约束,释放水平方向的自由度。

图3 模态分析约束方式

2.3 固有频率和振型计算

由实践证明,当系统在外来载荷的激励作用下使其产生共振现象时,一般只会和低阶固有频率有很大关系。实际情况下,外界激励频率是很难达到高阶固有频率的,故通过模态计算求解后,在后处理中提取系统前6阶的固有频率和振型,而不用计算系统所有的固有频率和振型。轴向(z向)约束下模态分析的前6阶固有频率见表2;前6阶非零模态的振型图(4、5、6阶)如图4所示。

表2 z向约束下模态频率

图4 z向约束下系统第4~6阶的固有频率

由表2可知,前3阶的模态频率为结构体的刚体模态,后3阶的模态频率为结构体的固有频率。结构体主要以搅拌轴为中心做左右弯曲振动,最大变形位移出现在搅拌桨叶的位置,这种模态方式会给搅拌轴和搅拌口的连接处带来很大的负担,易引起反应釜疲劳破坏失效。

如图5、6所示,由反应釜模态振型云图可知整个釜体结构的最大相对变形位置在搅拌端口连接处(凸缘)和耳座处。在凸缘口的位置,沿着封头曲面呈现扭转振动的现象,且位移量达0.81 mm;在耳座附近,耳座垫板出现弯曲振动,且釜体有向内变形的趋势,位移量达1.24 mm。分析知,这是由于正常运行情况下受到约束支撑力的影响,会有轻微的向内变形,变形量十分微小。与文献[11]中最大变形区域出现的位置相同。

图5 封头凸缘处的最大相对变形

图6 耳座处的最大相对变形

3 振动试验研究

3.1 试验流程与测试方法

为了验证上述有限元模型的正确性和数值方法的可靠性,需要探究其真实模态情况是否与数值模拟情况一致。因此搭建了醚化反应釜的敲击模态试验装置,测量结构在z向约束状态下的固有频率。

首先根据试验现场的实际情况,用钢绳悬挂使反应釜处于z轴(轴向)约束状态,在反应釜结构表面选择合适的测点位置进行测点布置;然后采用锤击法得到振动测试信号,并通过动态信号测试系统进行储存;最后在动态信号测试系统中进行数据处理,得到反应釜结构的模态频率。

3.2 激励方式的选择和测点布置

本试验在反应釜的内筒、耳座、上封头凸缘和人孔附近布置了加速度传感器和应变片若干,测点布置图如图7所示。激励方式选择单点激振多点测量的方法,此方法需要的设备仪器较少,成本低,更经济合理。单点激励是对测试结构激励过程中,一次只激励一个点的一个方向,但激励点应不在各阶模态振型的节点上,只要具备足够的能量就可以激发出系统的各阶模态。因此将加速度传感器布置在系统支撑部位和关键区域,进行多次敲击测试。在敲击时,冲击锤和被敲击试件只能是单次的快速冲击,因为连续的敲击会造成信号失真,影响被测信号的准确性;为了防止信号失真,冲击锤不能倾斜于被敲试件表面,要垂直于选定的敲击激励点。

图7 现场测点布置示意图

3.3 信号数据的采集分析

采集系统使用的是8~64通道的HP-DJ8125型动态信号测试分析系统。在布置好测点后,将力锤连接的力传感器接入测试系统的第1通道,其余的加速度传感器、应力应变片依序接入测试系统里,冲击力锤依次敲击反应釜贴有传感器的相关部位的附近区域以获取振动信号,信号会通过数字滤波器进行信号过滤,然后在内置的STAP信号测试分析处理软件中实现数据分析。

为了保证试验的精准性,将多组采样结果进行对比分析,选取一组采样结果最好的数据(图8)。

图8 采样波形

由图8可知,其中包括冲击力锤在内连接了8个通道,第6个通道的采样波形数据更加直观地表达出了脉冲信号,一共对该测点(布置在耳座处)进行了6次锤击,从图中可以看出只有后面4次锤击得到的响应信号比较准确,而前面4次锤击并没有激励出合适的波形数据,这是因为锤击角度没有垂直于敲击对象或者冲击锤头在结构表面打滑造成的。将第6个通道的数据单独提取出来,具体如图9所示。

图9 脉冲信号下的响应波形

将图9中的响应波形在测试系统中进行数据转换,得到结构在竖直方向上的频率响应函数曲线。在冲击锤激励的脉冲信号下,激发出了结构的前3阶模态频率,如图10所示。

图10 激励作用下结构的前3阶模态频率

由图10可知,在冲击锤的激励作用下,激发出反应釜的前3阶固有频率分别为38.74、46.06、63.81 Hz,后续频率中存在一定的轻微波动,但是并没有出现峰值响应;而模拟计算的前3阶非零固有频率分别为41.13、43.05、62.14 Hz,误差最大为7.1%,因此可以得出模态数值分析结果是可靠的。

4 结论

4.1 采用Solid Works的PRAT版块对该醚化反应釜进行三维建模,导入到有限元软件中,利用分块兰索斯法分析结构在z向约束条件下结构的前6阶固有频率和振型,得到了结构发生共振的低阶频率范围;且前3阶为结构的刚体模态,后3阶的模态频率随着阶数依次递增;从模态振型图可知,由于正常运行情况下受到约束支撑力的影响,反应釜的搅拌端口连接处和耳座处的相对变形量较大。可为研究共振带来实际的参考意义。

4.2 依据数值模拟的模态数据结果,进行了振动模态试验方案的设计,搭建了反应釜振动测试平台。使用HP-DJ8125型动态信号测试分析系统,采取锤击法对该小型醚化反应釜进行锤击模态试验测试。通过采用瞬态激励信号的方式来获取脉冲响应信号写入软件得到响应波形曲线,在信号测试软件中对响应波形进行频率分析,得到了锤击激励出的系统前3阶固有频率。

4.3 通过数值模拟得到结构的固有频率值与振动试验结果对比分析,误差为最大7.1%。表明所建立的反应釜有限元模态分析模型是合理的,数值模拟计算方法是可靠的,为大型搅拌反应釜的振动模态分析提供了参考依据。