紫外光固化防护材料在家用电器中的研究与应用

2023-07-04付全华王富安廖声礼倪雪辉

付全华 王富安 廖声礼 倪雪辉

(珠海格力电器股份有限公司 珠海 519070)

引言

洗衣机、洗碗机、空调等家用电子产品的印制线路板组件及电子元器件,在使用过程中会受到高温高湿、盐雾、腐蚀性气体、霉菌等的侵蚀,从而直接导致线路板及电子元器件产生腐蚀等问题,从而导致线路板漏电、短路、失效等问题发生[1]。不但降低产品寿命,影响产品品质,损害产品美誉度还存在安全隐患,严重威胁人们的生命。

三防漆又称为薄层涂覆材料,可在线路板及其电子元器件上形成一层十几微米到几十微米的保护膜,该保护膜具有防盐雾、防潮等特点。可提高线路板及电子元器件的防护能力,保护线路板及电子元器件免受环境侵蚀,同时也可屏蔽和消除了印制线路板及电子元器件表面的电子干扰,提高线路板的绝缘性能。

按照防腐等级的要求不同,防护可分为薄层涂覆和灌封涂覆。薄层涂覆即三防涂覆工艺,通过在印制线路板表面薄薄刷涂或喷涂一层三防涂覆材料[2],可有效阻止化学物质环境、办公室或者家中的有害物质以及潮湿、盐雾、灰尘等对电路板印制组件及电子元器件的腐蚀。灌封工艺即将整个线路板及其电子元器件采用灌封胶完全覆盖,形成肉眼可见的一层厚厚的胶体,可极大的防水效果。适用于对防水性能要求非常高工作,例如洗碗机、洗衣机的控制器,通常采用灌封的方式进行保护。

目前使用的三防漆绝大多数是溶剂型三防漆,稀释剂为有机溶剂,可挥发性有机物(VOCs)含量约占80 %,使用过程挥发出刺激性气味,严重危害员工身体健康,同时对环境造成严重污染。紫外光固化三防漆,不含可挥发性有机物(VOCs)固含量100 %更加绿色环保[3]。通过控制喷涂压力、喷涂路径可实现厚度可控,采用调节紫外固化炉功率和链速实现快速固化,大大提高了生产效率。本文重点讲解紫外光固化三防漆的固化、涂覆工艺以及固化后主板的可靠性研究。

1 紫外光固化三防漆涂覆、固化工艺研究

1.1 涂覆工艺研究

1.1.1 涂覆材料产品参数

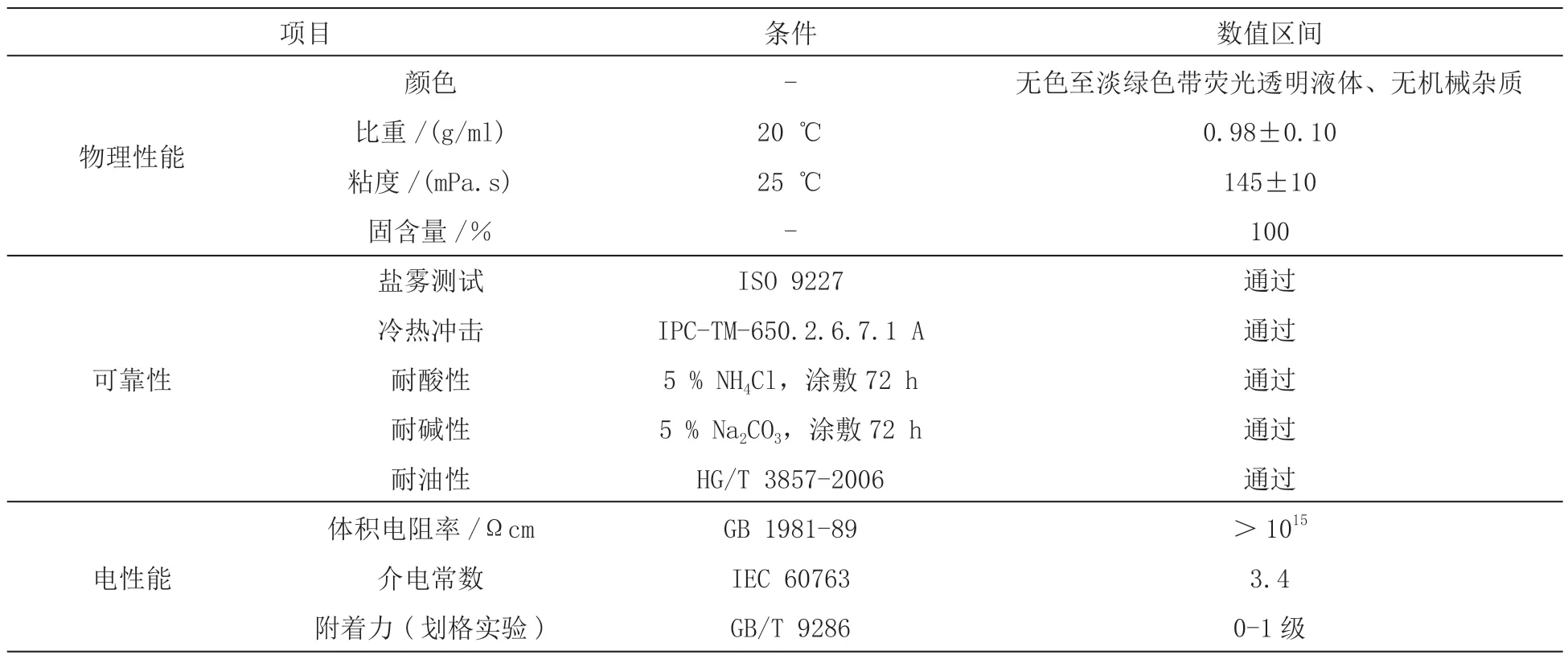

通过对紫外光固化三防漆的理论研究、调研筛选,最终选定A 型号紫外光固化三防漆进行涂覆、固化工艺研究。紫外光固化三防漆粘度为145±10 mPa.s,具体参数见表1。

表1 A 型号三防漆产品参数表

1.1.2 涂覆设备技术参数

采用自动选择性涂覆工艺,选择性喷胶机如图1 所示,设备型号HIMIT-5000LT,功率为2.4 kW。

图1 选择性喷胶机

1.1.3 涂覆工艺验证

对选择性喷胶机通电,供胶压力桶倒入紫外光固化三防漆后抽真空,完成喷涂路径编程,设置主路总气压(0.4~0.5)MPa、喷胶机气压(0.3~0.35)MPa、精密减压阀气压(0.22~0.25)MPa。保持喷嘴与板面一定距离(13~17)mm,设置喷涂速度、路径间距,启动喷胶机喷涂,采用湿膜测厚仪测试喷涂厚度,完成主板样件的制作,说明在以上条件下涂覆最均匀,能达到最优的涂覆效果。

1.2 固化工艺研究

1.2.1 固化设备技术参数

按照选择性喷胶机最优设定参数完成主板样件制作,选择UV-A18 型UV 固化炉对样件进行固化,UV 固化炉如图2 所示。

图2 UV 固化炉

1.2.2 固化光源选择

A 型号紫外光固化三防漆中包含的光引发剂,在(210 ~390)nm 波长下表现出最佳的反应性,因此所选择的紫外灯光源必须覆盖如下波长范围才能确保最佳固化:

(210~270)nm(UV-C )

(270~350)nm(UV-B )

(350~390)nm(UV-A)

汞灯主要分为低压汞灯、高压/中压汞灯,低压汞灯主要为消毒灯,因此必须采用高压/中压汞灯。高压/中压汞灯有三种汞灯光源可供使用分别为非掺杂汞灯、铁掺杂汞灯、掺镓汞灯。非掺杂汞灯具有高比例的UV-C 光,并且在UV-A 波长范围内强度很高。是最适合紫外光固化三防漆的固化光源。含铁水银灯较少位于UV-C 波长区域,较多位于UV-A 波长区域,不适合作为A 型紫外光固化三防漆的固化光源。掺镓汞灯在UV-A 和UV-C波长区域强度均较弱,因此不适合作为A 型紫外光固化三防漆的固化光源。

1.2.3 UV 固化工艺参数验证

A 型紫外光固化三防漆所需固化能量为(1 600~1 800)mj/cm2,设定链速为3.6 m/min、紫外灯与固化主板之间距离保持为(20~25)cm,固化时间为32 s。固化结束后样件冷却到室温用手指轻触胶膜表面,表面不粘手无发粘现象,说明胶膜已完全表干,说明在以上条件下紫外光固化三防漆能达到最优的固化效果。

1.2.4 湿气固化

A 型紫外光固化三防漆采用紫外和湿气双重固化的固化方式,其中以紫外固化为主,湿气固化为辅。湿气固化主要为了解决引脚阴影区在经过UV 炉的过程中被遮挡无法暴露于紫外线的区域未完全固化进而导致失效的问题。对于后续进行的各项电气性能、可靠性验证需要经过UV 固化炉后放置在一定温湿度环境中放置7~14天后再进行相关测试。

1.3 性能研究

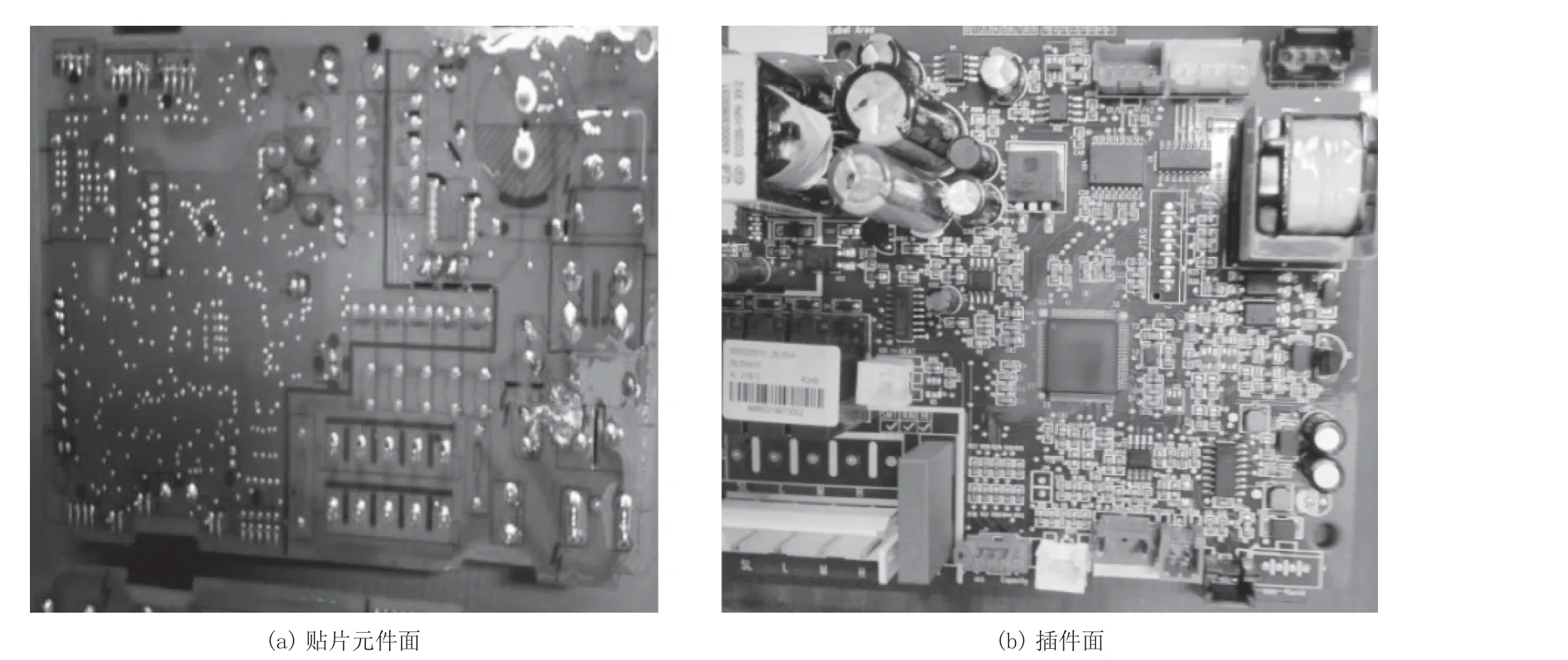

选取已安装贴片电阻和插件元器件的主板样件完成表面焊接后,进行三防漆的喷涂和固化,在温度(23±2)℃、湿度(50±5)%条件下放置7 天后实验样件如图3 所示。

图3 喷涂固化后的主板样件

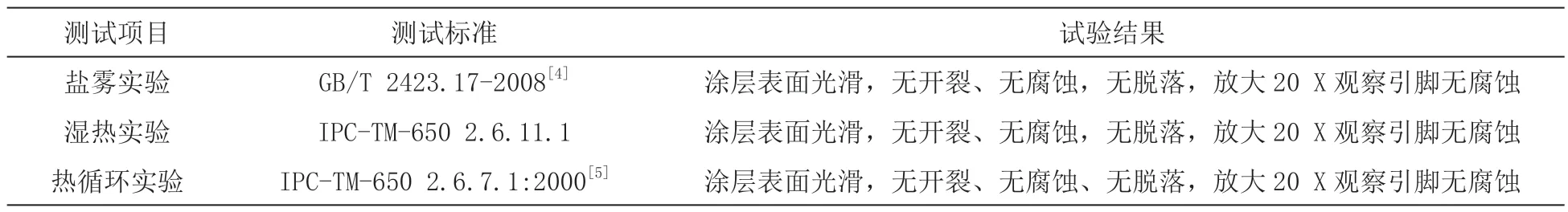

对晾置7 天后的样件分别进行盐雾、湿热、热循环等可靠性实验如表2 所示,实验结束后观察涂层表面光滑、无开裂、无腐蚀。采用显微镜放大20 X 观察引脚无腐蚀,漆膜无细纹,状态良好,实验结果表明紫外光固化三防漆防护性能优异。实验结束后将主板样件通电测试,各项电性能测试均正常。

表2 可靠性实验项目

3 结束语

本文通过对紫外光固化三防漆的材料特性、喷涂固化工艺进行研究,找到紫外光固化三防漆的最佳喷涂、固化工艺参数。在主板上完成贴片电阻和插件元器件的焊接后,在最佳喷涂、固化参数下完成紫外光固化三防漆的喷涂、固化,在温度(23±2)℃、湿度(50±5)%条件下放置7 天后完成主板样件制作。然后进行盐雾、湿热、热循环等主板可靠性实验,实验结束观察主板表面胶膜光滑、无开裂、无细纹,插件元器件引脚无腐蚀。通过以上实验验证可得出紫外光固化三防漆具有良好的可操作性,适合自动化产线式生产,胶膜喷涂均匀、厚度为(30±5)μm,相比于溶剂型三防胶减少了80.0 %的用量,大大降低了材料成本;且固化时间短、生产效率提高了83.3 %,整体防护效果较为优异。