总压对L360NS 钢在CO2 /H2 S/O2体系中腐蚀行为的影响

2023-07-04廖柯熹黄元洁何国玺

唐 鑫,廖柯熹,黄元洁,何国玺

(1.西南石油大学石油与天然气工程学院,四川 成都 610500;2.中国石油西南油气田公司安全环保与技术监督研究院,四川 成都 610095)

0 前 言

重油油田常采用注多元热流体驱替技术开采原油,采出物经分离器后流入输气管道,采出物压力大、温度高,介质中含有H2S、CO2腐蚀性气体和O2强氧化性气体,极易对输气管道造成严重的腐蚀[1],威胁重油地面系统的安全运行。国内外针对钢材在CO2/H2S/O2体系中的腐蚀行为开展了大量研究。Zhong 等[2]发现注蒸汽管道20G 钢在CO2/H2S/O2体系中的腐蚀速率高于其在CO2/H2S、CO2/O2体系中的腐蚀速率值之和,原因在于H2S 和O2的交互作用生成了单质硫,从而加速了钢的腐蚀速率。Zhao 等[3]测试了温度对CO2/H2S/O2体系中L245NS 钢腐蚀行为的影响,发现其腐蚀速率随温度的升高先增大后减小,在60 ℃时腐蚀速率出现极大值。Liao 等[4]研究发现影响N80 钢在火驱尾气环境(CO2/H2S/O2体系)中的腐蚀速率的因素排序为:O2含量>温度>总压>H2S 含量>CO2含量。宋晓琴等[5]研究发现影响35CrMo 钢在火驱尾气环境中的腐蚀速率的因素排序为:气质组成>温度>总压。本工作采用失重试验、腐蚀产物和基体形貌表征以及腐蚀缺陷深度测试等方法,探讨不同总压对L360NS 钢在CO2/H2S/O2体系中的腐蚀行为的影响,定量描述局部腐蚀发生的趋势和程度,并揭示相应腐蚀机理,研究结果可为类似工况下输气管道的腐蚀防控提供一定参考。

1 试 验

1.1 试验材料

试验材料为输气管道L360NS 钢,试样尺寸为50 mm×10 mm×3 mm,伴有直径为6 mm 的圆孔。先用砂纸(400~1 500 号)逐级打磨试样表面;再先后用石油醚、酒精清洗试样,置于真空干燥器中24 h;用电子天平(精确度为0.1 mg)称量试样在腐蚀前的质量为m1;测量试样工作面尺寸,计算其面积记为S。每组试验共6 个试样,其中3 个试样用于失重试验,另外3 个试样分别用于局部腐蚀深度测试、表面腐蚀产物形貌观察及腐蚀产物成分分析。

1.2 试验方法

采用高温高压反应釜(C276 5L)进行失重试验,试验方案如表1 所示。失重试验的溶液采用模拟地层水。表2 为模拟地层水的化学组成。

表1 失重试验试验方案Table 1 Test plan for weight loss test

表2 模拟地层水的化学组成Table 2 Chemical composition of simulated formation water

模拟地层水的pH 值为7.0。将经过预处理的试样固定于釜内支架上,通N2除氧约2 h。按照试验方案计算不同总压下各气体的分压值,后按分压值依次通入CO2、H2S、O2,最后通N2至试验总压。5 d 后将试样取出,超声波清洗试样表面的腐蚀产物,干燥后用称量质量为m2,记录腐蚀前后试样的质量损失,按照式(1)计算腐蚀速率:

式中:vc为腐蚀速率,mm/a;ρ为试样密度,g/cm3;S为试样表面积,cm2;t为腐蚀时间,h;m1为试样腐蚀前的质量,g;m2为试样腐蚀后的质量,g。

采用扫描电子显微镜(FEI Quanta 650 FEG)及其附带的能谱仪表征腐蚀产物的微观形貌及腐蚀产物元素,采用X 射线衍射仪(X’Pert Pro)对腐蚀产物组成进行分析,采用3D 光学轮廓仪(Bruker ContourGT)观察基体形貌并进行腐蚀缺陷深度测试。

测试得到腐蚀缺陷深度后,采用式(2)计算局部腐蚀速率。孔蚀系数为最大腐蚀深度与平均腐蚀深度之比,采用式(3)计算孔蚀系数:

式中:RL为局部腐蚀速率值,mm/a;h为最大点蚀深度,μm;t为腐蚀时间,d。

式中:PR为孔蚀系数,无量纲;P为最大腐蚀深度,mm;d为平均腐蚀深度,通过金属的质量损失计算得到,mm。

孔蚀系数值越靠近1,腐蚀形态越接近均匀腐蚀;当孔蚀系数小于3 时,说明试样的腐蚀以均匀腐蚀为主,无明显局部腐蚀;当孔蚀系数大于5 时,说明试样发生了严重的局部腐蚀。

2 结果与讨论

2.1 总压对均匀腐蚀速率的影响

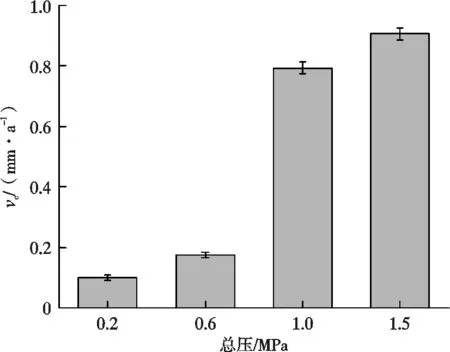

图1 为L360NS 钢在不同总压下的均匀腐蚀速率。

图1 L360NS 钢在不同总压下的均匀腐蚀速率Fig.1 Uniform corrosion rate of L360NS steel under different total pressures

随着总压逐渐升高(0.2,0.6,1,1.5 MPa),L360NS 钢的均匀腐蚀速率呈增大趋势。当总压从0.6 MPa 增至1.0 MPa 时,腐蚀速率显著增加,依据NACERP-0775 判定,此时试样由严重腐蚀(0.127 ~0.254 mm/a)转变为极严重腐蚀(>0.254 mm/a),严重威胁输气管道的安全运行。

2.2 腐蚀产物微观形貌

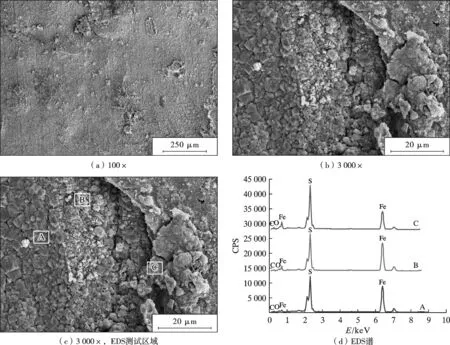

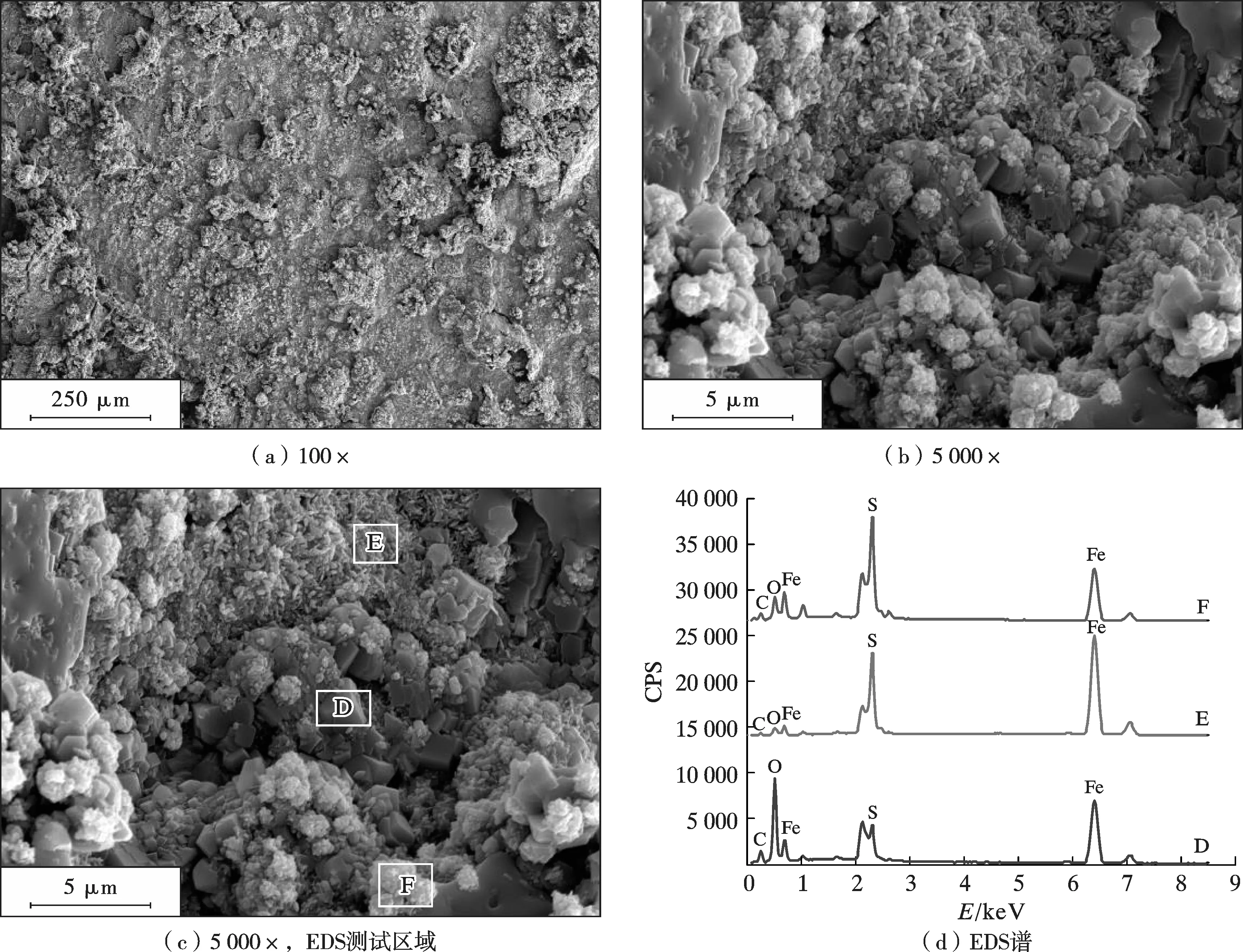

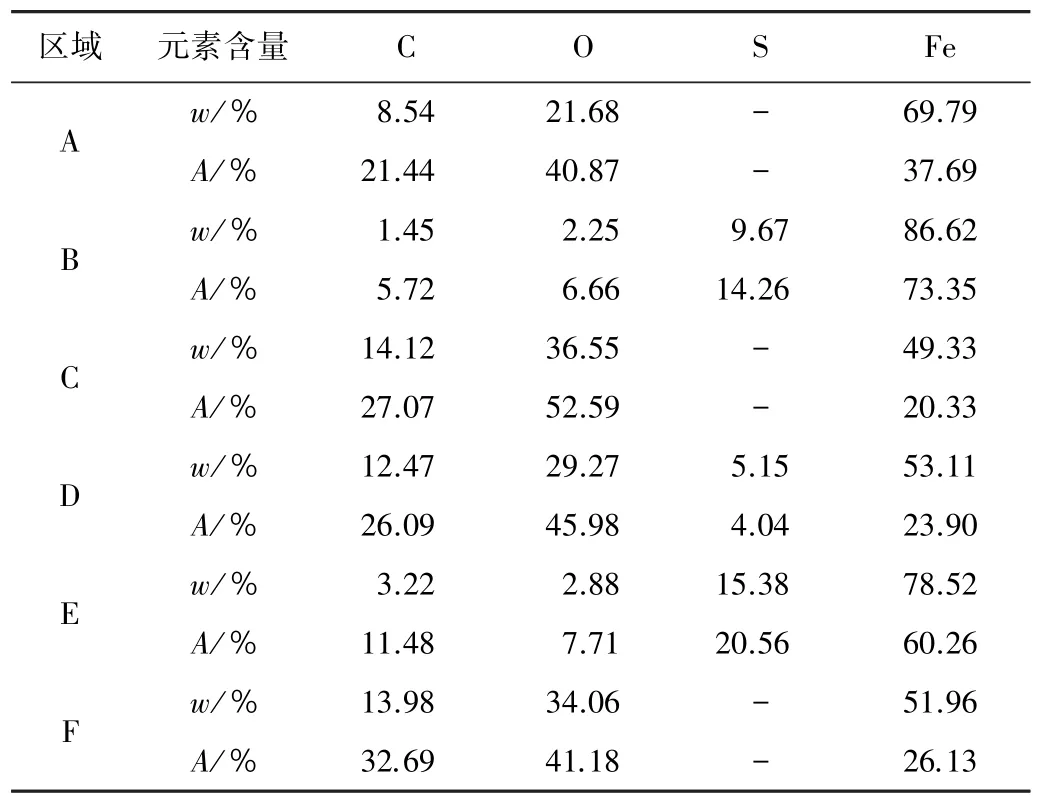

分别选取0.2 MPa 工况和1.5 MPa 工况对L360NS钢试样的腐蚀产物进行微观形貌表征和元素组成分析测试。图2 和图3 为L360NS 钢在0.2 MPa 和1.5 MPa总压下的微观形貌和EDS 谱。表3 为0.2 MPa 和1.5 MPa 总压下L360NS 钢的腐蚀产物的元素组成。

图2 L360NS 钢在0.2 MPa 总压下的微观形貌和EDS 谱Fig.2 Micro morphologies and EDS spectra of L360NS steel at a total pressure of 0.2 MPa

图3 L360NS 钢在1.5 MPa 总压下的微观形貌和EDS 谱Fig.3 Micro morphologies and EDS spectra of L360NS steel at a total pressure of 1.5 MPa

表3 0.2 MPa 和1.5 MPa 总压下L360NS 钢的腐蚀产物的元素组成Table 3 Element composition of corrosion products of L360NS steel under total pressure of 0.2 MPa and 1.5 MPa

当总压为0.2 MPa 时,图2a 显示试样表面腐蚀产物覆盖较为完整,存在少量产物堆积;图2b 显示腐蚀产物具有多种形态,底层呈楔状,和晶粒产物掺混,结构致密,表层呈块状,结构较疏松。当总压为1.5 MPa时,图3a 显示试样表面局部腐蚀产物堆积严重,大小不一,分布不均匀,腐蚀产物较厚,腐蚀严重;图3b 显示总压为1.5 MPa 时试样的腐蚀产物结构与0.2 MPa时的类似,底层为楔状产物和晶粒状产物,表层腐蚀产物堆积,结构疏松,对试样基体的保护性能较差。表3表明,A、D 区晶粒状物质主要由C、O 和Fe 元素组成,原子分数无明显规律;B、E 区域楔状物质主要由Fe、S元素组成,可能为铁的硫化物;C、F 区域表层物质主要由C、O、Fe 元素组成,无S 元素,可推测为铁的氧化物或碳氧化物等。

2.3 总压对局部腐蚀的影响

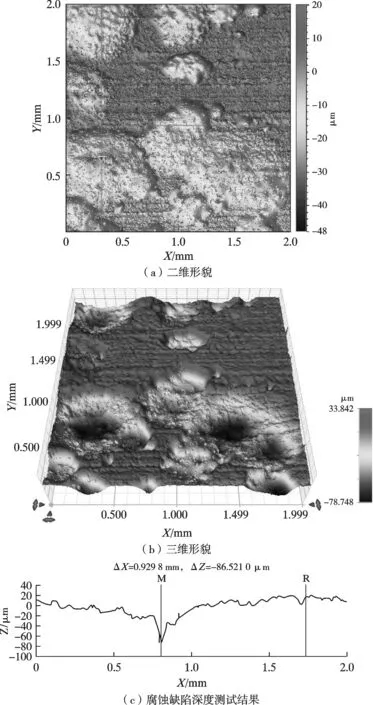

(1)腐蚀后基体形貌表征和腐蚀缺陷深度测试 选取0.2 MPa 和1.5 MPa 工况对试样基体进行形貌表征和腐蚀缺陷深度测试。图4、图5 所示为L360NS 钢在0.2 MPa 和1.5 MPa 工况下的基体形貌和腐蚀缺陷深度测试结果。当总压为0.2 MPa 时,钢材基体表面存在数量较少、深度较浅的腐蚀坑,最大腐蚀深度(ΔZ)为-7.279 9 μm;而当总压增大至1.5 MPa 时,基体表面腐蚀坑数量增多,腐蚀坑出现横向、纵向扩展,面积增大,最大腐蚀深度(ΔZ)为-86.521 0 μm,局部腐蚀严重。对比发现,总压增大,试样基体表面局部腐蚀的趋势增大。

图4 L360NS 钢在0.2 MPa 工况下的基体形貌和腐蚀缺陷深度测试结果Fig.4 Test results of substrate morphologies and corrosion defect depth of L360NS steel under 0.2 MPa condition

图5 L360NS 钢在1.5 MPa 工况下的基体形貌和腐蚀缺陷深度测试结果Fig.5 Test results of substrate morphologies and corrosion defect depth of L360NS steel under 1.5 MPa condition

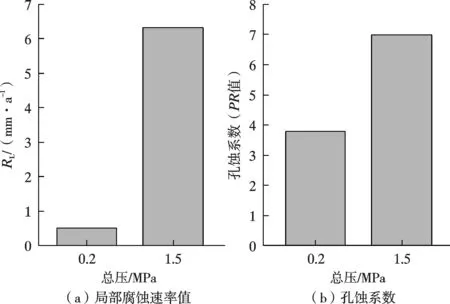

(2)局部腐蚀速率与孔蚀系数 为进一步定量描述试样发生局部腐蚀的程度,分别计算0.2 MPa 和1.5 MPa 下试样的局部腐蚀速率和孔蚀系数(PR值),如图6 所示。总压为0.2 MPa 时,试样的局部腐蚀速率值为0.511 0 mm/a,PR值为3.77,PR值<5,表明均匀腐蚀和局部腐蚀都存在;当总压增大至1.5 MPa 时,试样的局部腐蚀速率值增大至6.316 0 mm/a,PR值为6.97,PR值>5,为严重的局部腐蚀。对比发现,总压逐渐增大,试样的局部腐蚀速率急剧增大,腐蚀形式由均匀腐蚀和局部腐蚀共存转变为严重的局部腐蚀。

图6 L360NS 钢在不同总压下的局部腐蚀速率值及孔蚀系数Fig.6 Local corrosion rate and pitting coefficient of L360NS steel under different total pressures

2.4 腐蚀产物成分分析

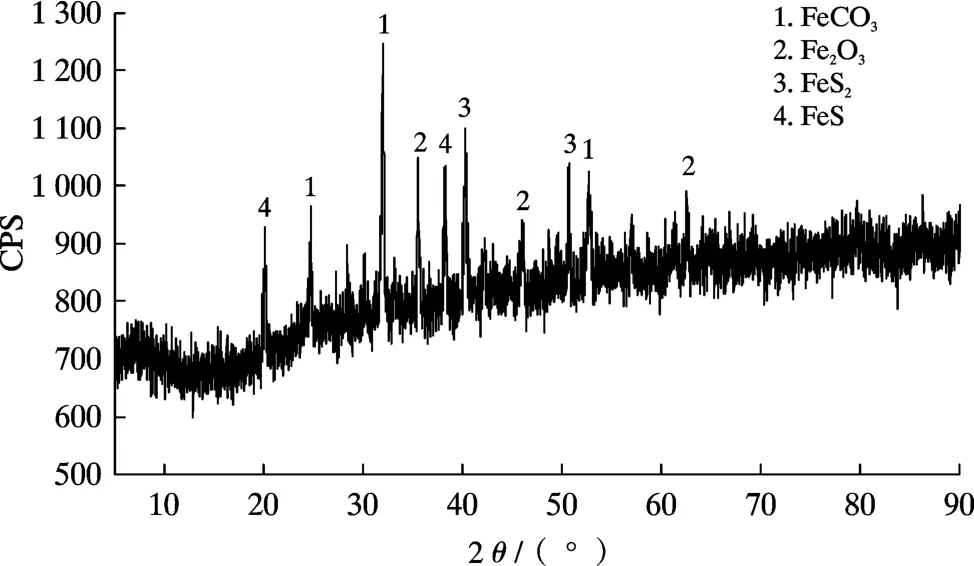

由图2、图3 所示腐蚀产物微观形貌可知,总压在0.2~1.5 MPa 范围内改变时,腐蚀产物的结构和形貌变化不大,可以认为总压的变化对腐蚀产物的物质组成的影响不大。因此选取腐蚀产物较多的1.5 MPa 总压工况进行XRD 测试,结果见图7。由图7 可知,L360NS钢的腐蚀产物主要有FeCO3、Fe2O3、FeS、FeS2。

图7 L360NS 钢在1.5 MPa 下的XRD 谱Fig.7 XRD spectrum of L360NS steel at 1.5 MPa

2.5 腐蚀机理讨论

在CO2/H2S/O2体系中,CO2、H2S 溶解于水并电离生成H+、H2CO3、H2S、HCO3-、CO32-、HS-、S2-,反应如式(4)~(8)所示[6]:

在酸性环境中,阳极过程主要为铁的溶解,如式(9)所示:

CO2与H2S 的优先反应主要与两者的分压比相关,Pots 等[7]认为当20<PCO2/PH2S<500 时,反应由CO2和H2S 交替控制。结合图2、图3 和图7,可知晶粒状的腐蚀产物为FeCO3。目前研究人员普遍认为FeCO3是CO2腐蚀的产物[8-11],当溶液中[Fe2+]与[CO32-]的乘积超过FeCO3的溶度积时,FeCO3会在钢材基体表面沉淀[2],化学反应如式(10)所示:

而FeS、FeS2主要由H2S 参与反应生成,H2S 电离生成的HS-及S2-会与Fe2+结合生成FeS,反应如式(11)、式(12)所示[12]。FeS 在碱性条件下稳定,而酸性条件下不稳定[13],在酸性条件下易生成更稳定的FeS2,反应如式(13)所示[14]:

Fe2O3主要由O2参与反应生成。O2的作用主要有两方面,一方面O2发生去极化作用参与阴极反应,如式(14)所示[15];另一方面,O2氧化Fe2+生成Fe(OH)3,Fe(OH)3易水解生成Fe2O3[16],见式(15)~(16)。沉积的Fe2O3腐蚀产物膜表层结构疏松多孔,呈颗粒状,对基体的保护性较差。

观察图2、图3 发现,总压的改变未使试样的腐蚀产物的结构和形貌产生明显的变化,这说明总压对试样的腐蚀速率的影响机制较为简单。研究人员[17-19]指出总压对钢材料腐蚀行为的影响主要体现在两方面。一方面是总压影响气体的溶解度和分压值,气体的溶解度随总压的增大而增大,液体中参与反应的腐蚀性介质CO2、H2S、O2浓度增大;同时由于气体占总压的摩尔分数不变,总压增大会相应增加气体的分压值,导致参与腐蚀反应的气体的实际含量增大,进而使得气体溶解量增大;2 种作用使得参与腐蚀的气体反应物增多,腐蚀反应持续进行,腐蚀加重。另一方面压力增大会促进腐蚀反应动力学,压力较大时腐蚀介质离子传质加快,加速腐蚀进程。两方面作用导致腐蚀速率随总压增大而呈上升的趋势,但在总压为1.5 MPa 时试样的腐蚀速率增大的趋势减缓。原因是当总压升高至1.5 MPa时,在基体表面生成了较多较厚的腐蚀产物,产物电阻增大[20],腐蚀产物能阻碍腐蚀介质和金属离子在产物膜之间的物质传递,导致腐蚀速率在总压为1.5 MPa 时有减缓的趋势。

在局部腐蚀方面,引发局部腐蚀的关键因素是腐蚀产物对基体的保护不均匀。FeCO3与Fe 硫化物的结构致密、保护性好,而Fe2O3等产物结构疏松、保护性较差,2 种产物膜保护性能之间的不均匀性形成“小阳极大阴极”[18],为局部腐蚀的发生提供条件。FeCO3与Fe硫化物区域腐蚀轻微,氧化物区域腐蚀严重,腐蚀集中发展,形成局部腐蚀坑。随着总压的增大,参加反应的物质更多,腐蚀动力学更快,腐蚀反应更加剧烈;同时生成的产物更多更厚,产物膜保护性能的不均匀性愈加严重,使得局部腐蚀的程度加重。基体表面的最大腐蚀缺陷深度由0.2 MPa 时的-7.279 9 μm 增大至1.5 MPa 时的-86.521 0 μm,腐蚀坑数量增多,腐蚀坑出现横向、纵向扩展,局部腐蚀程度加深。

3 结 论

(1)失重测试和3D 显微镜测试结果表明,总压在0.2~1.5 MPa 范围内改变时,L360NS 钢的均匀腐蚀速率和局部腐蚀速率随着总压的增大而升高,总压为1.5 MPa 时试样发生了严重的局部腐蚀。

(2)观察腐蚀产物微观形貌发现,总压变化对腐蚀产物的结构和组成的影响较小,腐蚀产物膜底层为楔状和晶粒状产物掺混,表层为颗粒状产物,产物组成为FeCO3、Fe2O3、FeS、FeS2。

(3)总压增大,参加反应的腐蚀介质含量增大,腐蚀反应动力学加快,促进腐蚀;引发局部腐蚀的关键因素是腐蚀产物FeCO3、Fe 硫化物与Fe2O3等氧化物对基体的保护不均匀;总压增大,产物膜保护性能的不均匀性愈加严重,腐蚀坑数量增多,腐蚀坑出现横向、纵向扩展,局部腐蚀程度加深。