PERC 太阳电池退火EL 石英舟卡槽印的原因排查与改善措施研究

2023-07-03刘贤金周塘华邹佳朴谌业斌

刘贤金,周塘华,邹佳朴,易 辉,谌业斌

(湖南红太阳新能源科技有限公司,长沙 410000)

0 引言

晶体硅太阳电池因具有原料丰富、安全无毒、光电转换效率高、运行稳定、使用寿命长、维护简单等优点,在光伏市场占据了95%以上的份额,其中PERC 晶体硅太阳电池(下文简称为“PERC太阳电池”)为目前主流的太阳电池产品之一[1]。在晶体硅太阳电池制造过程中,硅片表面很容易与太阳电池生产线上被污染的载具、篮具等接触,造成污染转移和扩散,导致太阳电池出现滚轮印、皮带印、花篮印、石英舟卡槽印等电致发光(EL)测试不良情况[2]。EL 和光致发光(PL)是太阳电池生产线常用的检测手段,前者主要用于检测成品太阳电池的缺陷和被污染情况,后者则主要是在太阳电池制备过程中对其各个环节的缺陷和被污染情况进行快速检测,二者主要是通过观察成像图片的明暗差异来判断太阳电池/硅片是否存在明显缺陷或污染[3-4]。李有忠[5]对诸多PERC太阳电池EL 测试时的缺陷成因进行了分析,并就如何降低对应的EL 不良太阳电池占比提出了相应的改善措施。相关研究多是针对EL 不良太阳电池的成因进行分析,但较少提及因石英舟卡槽印造成的太阳电池污染及改善措施。石英舟作为晶体硅太阳电池制造过程中的重要载具,可应用于硼扩散、磷扩散、低压力化学气相沉积(LPCVD)和退火等工序。

EL 测试时发现的石英舟卡槽印(下文简称为“EL 石英舟卡槽印”)通常包括扩散工序导致的石英舟卡槽印(即“扩散EL 石英舟卡槽印”)和退火工序导致的石英舟卡槽印(即“退火EL石英舟卡槽印”)。扩散EL 石英舟卡槽印主要与扩散工序用石英舟被污染、制绒叠片和水片被污染、漏气和石英舟留存时间超长等原因有关,此类EL 石英舟卡槽印的特点是发暗区域边缘轮廓不清晰,且卡槽印位置外观膜色多发白。退火EL 石英舟卡槽印的形成原因包括退火工序用石英舟(下文简称为“退火石英舟”)被污染(涉及洗舟、饱和过程等)、退火石英舟留存时间超长、扩散/退火石英舟混用、炉门和缓存冷却水漏水、退火炉石英管被污染、退火石英舟卡齿划伤p-n 结等。针对退火EL 石英舟卡槽印的相关研究及改善措施较少,不能较好指导太阳电池生产线做相应的改善措施。基于此,本文针对退火工序中可能造成退火EL 石英舟卡槽印的各个环节进行实验排查,通过PL 测试得到的退火石英舟卡槽印(下文简称为“退火PL 石英舟卡槽印”)硅片占比结果来判断该环节是否是造成EL 石英舟卡槽印太阳电池占比高的主要原因,然后针对主要影响原因给出改进措施,以期通过该研究为光伏行业改善退火EL 石英舟卡槽印问题提供新思路和新方向。

1 退火EL 石英舟卡槽印原因分析

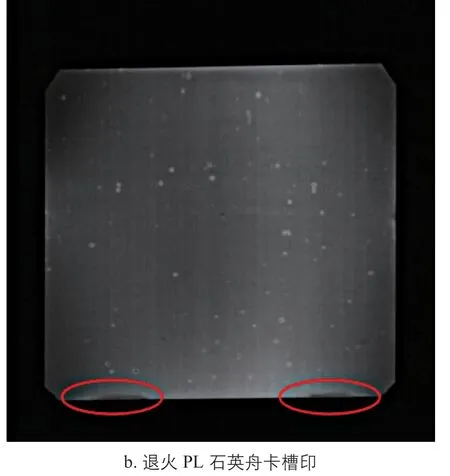

退火EL 石英舟卡槽印和退火PL 石英舟卡槽印如图1 所示。

图1 两种测试发现的退火石英舟卡槽印Fig. 1 Quartz boat card groove marks in the annealing process found by two test methods

从图1 中可以看出:发暗区域与石英舟底部卡槽位置对应。

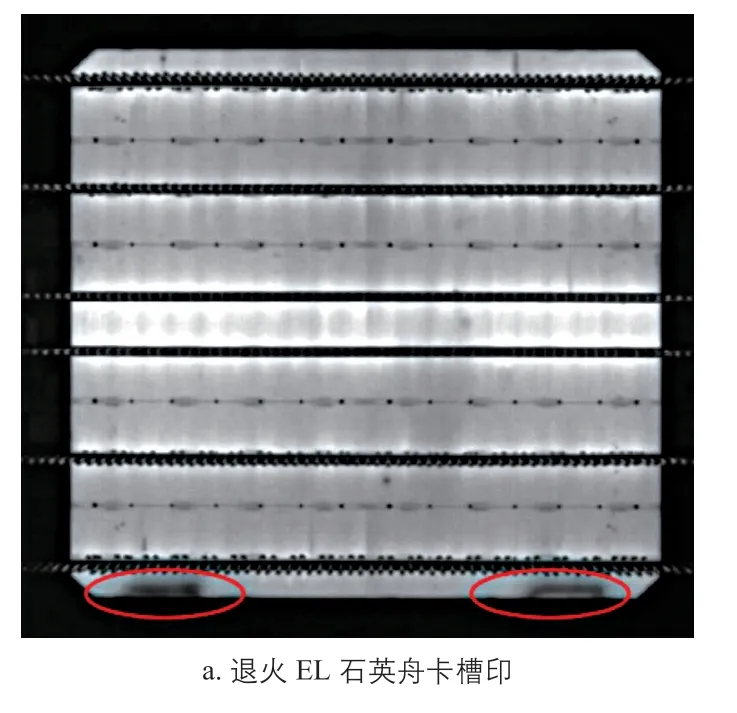

退火石英舟的正常使用范围包括石英舟线下清洗和吹干、石英舟高温饱和、退火这3 个环节,各个环节均有可能造成退火石英舟污染和退火EL 石英舟卡槽印太阳电池占比异常。其中,退火EL 石英舟卡槽印一般与石英舟使用过程污染、洗舟过程污染、退火炉炉管内污染,以及石英舟清洗配方和饱和工艺异常等方面有关。为了有效排查出退火EL 石英舟卡槽印太阳电池占比异常的原因,针对可能造成上述污染的原因开展了系统分析,分析结果如图2 所示。

图2 可能造成退火EL 石英舟卡槽印的原因分析Fig. 2 Analysis of possible causes of EL quartz boat card groove marks in the annealing process

2 原因排查实验

2.1 实验材料与设备

实验用硅片采用掺镓单晶硅片,电阻率为0.3 ~1.2 Ω·cm,规格为182 mm×182 mm×0.15 mm;采用由浙江泓芯半导体有限公司生产的石英舟,其可搭载1400 片本实验用硅片;采用由上海釜川智能科技股份有限公司生产的石英舟清洗机;采用型号为Ideal-OYOT 的管式低压氧化退火设备;采用型号为Ideal-DYKS 的管式低压磷扩散设备;EL 测试设备采用MXZEL-A10 迈为EL 在线测试仪和SCSS-EL 沛德EL 离线测试仪;PL 测试设备采用苏州柯派自动化设备有限公司生产的KP-X-P605 离线PL测试仪;尘埃粒子计数器采用深圳市华盛昌科技实业股份有限公司生产的CEM DT-9880 检测仪。

2.2 实验设计

PERC 太阳电池的制备流程为:制绒→磷扩散→选择性发射极 (SE) 激光掺杂→链式碱抛→退火→等离子体增强原子层沉积(PEALD)背钝化→等离子体增强化学气相沉积(PECVD)正面镀膜→激光消融→丝印烧结→电注入→分选测试。

分别利用PL 和EL 测试设备对因退火工序造成的石英舟卡槽印进行表征。PL 测试能够快速测试和反馈硅片的缺陷和被污染程度,是太阳电池制备过程中质量控制的重要监控手段。EL测试主要对单晶硅太阳电池成品的缺陷和被污染程度进行检测,从而可得到退火EL 石英舟卡槽印太阳电池的占比。

本文以国内某公司PERC 太阳电池生产线中退火EL 石英舟卡槽印太阳电池占比异常现象为例,利用PL 测试排查造成硅片退火PL 石英舟卡槽印的原因。硅片经过退火工序后可直接进行PL 测试,确认退火PL 石英舟卡槽印硅片的占比,以占比情况来分析某因素是否是造成石英舟卡槽印的原因。根据以往的经验,考虑到退火工艺后炉口和炉尾处硅片退火PL 石英舟卡槽印的占比偏高,因此,本实验针对每种可能造成退火EL石英舟卡槽印的原因进行排查时,炉口和炉尾的硅片各取200 片用于PL 测试。

下文分别从石英舟使用过程污染、石英舟清洗配方和饱和工艺异常、洗舟过程污染及退火炉炉管内污染这4 个方面进行排查实验,以得到产生退火EL 石英舟卡槽印的原因。

2.3 实验过程及结果分析

2.3.1 石英舟使用过程污染排查实验

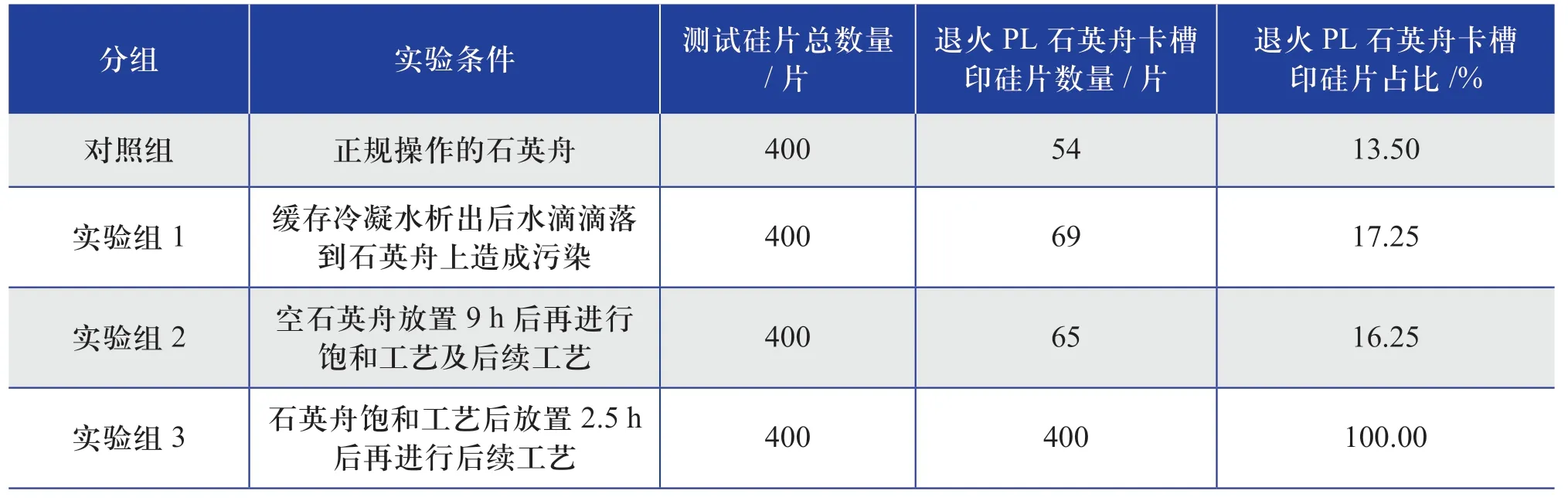

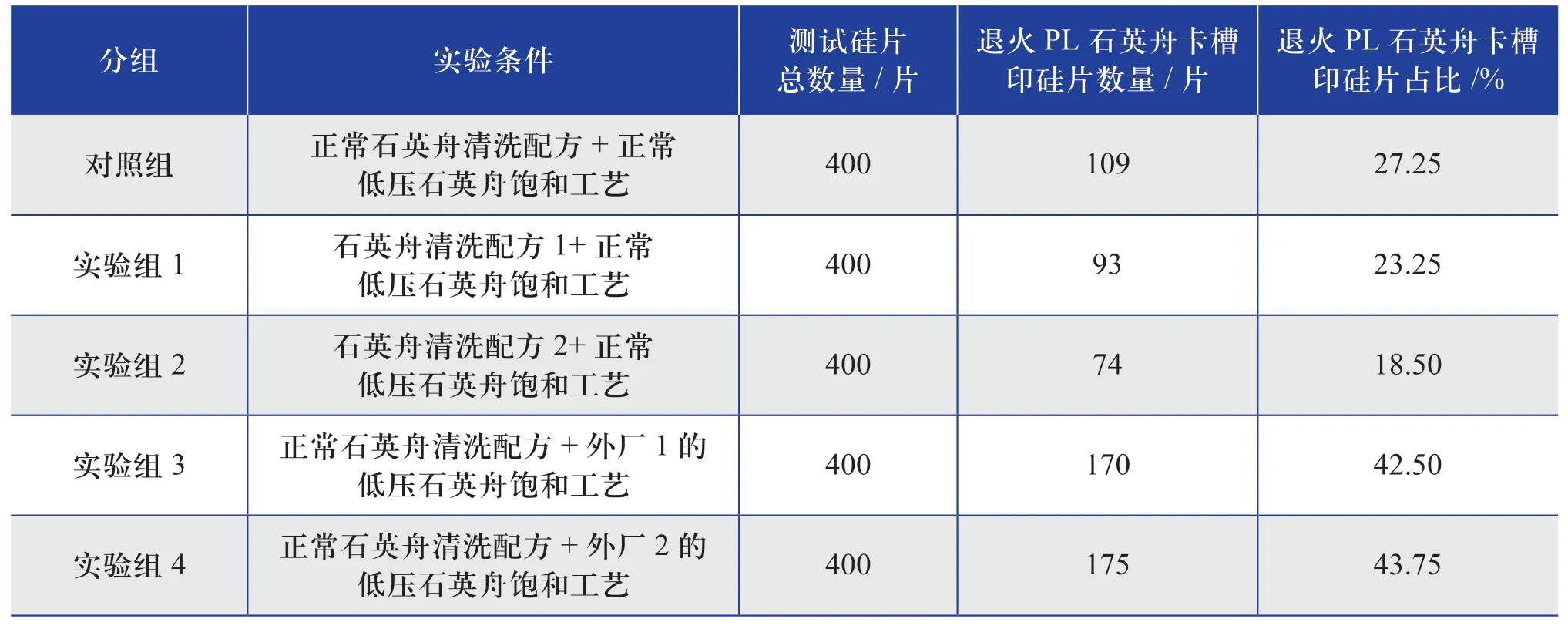

正常使用的石英舟、空石英舟或饱和石英舟因留存时间过长、环境湿度过大,以及缓存冷凝水析出后水滴滴落到石英舟上均会造成退火PL 石英舟卡槽印硅片占比过高。因此,设计了3 组实验( 实验组1~实验组3) 进行石英舟使用过程污染排查,并将正规操作的石英舟作为对照组进行对比;每个实验组及对照组均取400 片硅片。石英舟使用过程污染对退火PL 石英舟卡槽印硅片占比的影响结果如表1所示。

表1 石英舟使用过程污染对退火PL 石英舟卡槽印硅片占比的影响结果Table 1 Effect of pollution during use of quartz boat on the proportion of silicon wafers with PL quartz boat card groove marks in the annealing process

从表1 可以看出:3 组实验的退火PL 石英舟卡槽印硅片的占比均高于对照组的硅片占比,这表明太阳电池生产线上石英舟管控不当会对退火PL 石英舟卡槽印造成较大影响,增大退火PL 石英舟卡槽印硅片的占比。另外,石英舟饱和工艺后放置2.5 h 后再进行后续工艺使退火PL 石英舟卡槽印硅片的占比达到了100%,这说明石英舟饱和工艺或饱和工艺配方可能存在问题。

2.3.2 石英舟清洗配方与饱和工艺排查实验

通过调研发现,本文太阳电池生产线中石英舟清洗配方的酸浓度是其他太阳电池生产厂家正常石英舟清洗配方酸浓度的2.5~3.0 倍,且该生产线低压石英舟饱和工艺与其他太阳电池生产厂家也存在较大差异。因此,进行了不同的石英舟清洗配方和饱和工艺下的对比实验,以确认石英舟清洗配方与饱和工艺是否对退火PL 石英舟卡槽印硅片占比存在影响。具体的实验条件及实验结果如表2 所示,其中:不同的石英舟清洗配方使用了不同的HF 浓度配比及水洗时间,分别以石英舟清洗配方1 和石英舟清洗配方2 表示。

表2 石英舟清洗配方与饱和工艺对退火PL 石英舟卡槽印硅片占比的影响结果Table 2 Effect of quartz boat cleaning formula and saturation process on the proportion of silicon wafers with PL quartz boat card groove marks in the annealing process

从表2 可以看出:对照组得到的退火PL 石英舟卡槽印硅片的占比为27.25%;实验组1 和实验组2 得到的退火PL 石英舟卡槽印硅片的占比分别是23.25%和18.50%。通过与对照组的退火PL 石英舟卡槽印硅片占比对比发现,改变石英舟清洗配方并未有效改善硅片石英舟卡槽印的问题,这说明石英舟卡槽印硅片占比与石英舟清洗配方无关。实验组3 和实验组4 使用了不同的低压石英舟饱和工艺,实验结果表明这两个实验组得到的退火PL 石英舟卡槽印硅片占比均远高于对照组得到的占比,分别达到了42.50%和43.75%,且实验组4 得到的占比更高。这说明石英舟卡槽印硅片占比异常可能与低压石英舟饱和工艺的设计有一定关系。

2.3.3 洗舟过程污染排查实验

为了确认洗舟过程是否存在污染,对可能的污染源如槽体、酸溶液、供酸方式(指手动倒酸或集中供酸)、水洗方式、纯水来源进行了逐项排查,共进行了5 组实验,具体的实验条件和实验结果如表3 所示。

表3 洗舟过程污染排查实验结果Table 3 Experimental results of pollution investigation during boat washing process

从表3 可以发现:5 组实验的退火PL 石英舟卡槽印硅片占比均超过19%,这表明洗舟过程污染不是造成本次退火EL 石英舟卡槽印异常的主要原因。

2.3.4 退火炉炉管内污染排查实验与污染机理分析

通过点检退火炉各炉管,发现其漏率均在正常范围内,可以排除退火炉炉管漏气污染的影响。紧接着确认退火时气体的洁净度情况,使用尘埃粒子计数器CEM DT-9880 检测仪对退火步骤中使用的氮气和氧气进行检测,检测结果显示:氮气和氧气的洁净度正常,尘埃粒子数无异常,具体如图3 所示。

图3 氮气和氧气的洁净度检测结果Fig. 3 Cleanliness test results of nitrogen and oxygen

为了进一步确认退火EL 石英舟卡槽印太阳电池占比异常与退火炉炉管污染之间的关系,设计了4 组石英舟饱和工艺实验,实验结束后,对退火石英舟进行载片,并在退火炉炉管内进行正常的低压退火工艺(压力为200~250 mbar,氧化温度为660 ℃,氧化时间为1200 s),然后对退火工序后的硅片进行PL 测试。石英舟饱和工艺实验的实验条件和实验结果如表4 所示。

表4 不同实验条件下石英舟饱和工艺后的退火PL 石英舟卡槽印硅片占比结果Table 4 Results of proportion of silicon wafers with PL quartz boat card groove marks in the annealing process after quartz boat saturation process under different experimental conditions

从表4 可以看出:实验组1 采用扩散炉炉管进行退火低压石英舟饱和工艺,最终得到的退火PL 石英舟卡槽印硅片的占比为0.25%,远低于对照组得到的结果,这说明退火炉炉管进行正常低压石英舟饱和工艺时存在较重的污染,且问题出自退火设备。实验组2 结果与对照组结果对比后发现:降低饱和工艺的氧气用量可以有效改善退火PL 石英舟卡槽印硅片的占比。实验组2 和实验组3 的对比结果说明:常压石英舟饱和工艺与低压石英舟饱和工艺相比,退火石英舟受到的污染小。综上所述可知,退火炉存在异常,导致石英舟在低压饱和工艺时受到了严重污染,且这种污染可能源于低压退火工艺过程中的尾气倒灌。

通过检查退火炉炉管,发现各炉管尾部排气管内壁均存在不同程度的石墨粉污染,如图4所示。

图4 退火炉炉管尾部排气管内壁的石墨粉污染Fig. 4 Graphite powder pollution on the inner wall of exhaust pipe at the tail of annealing furnace tube

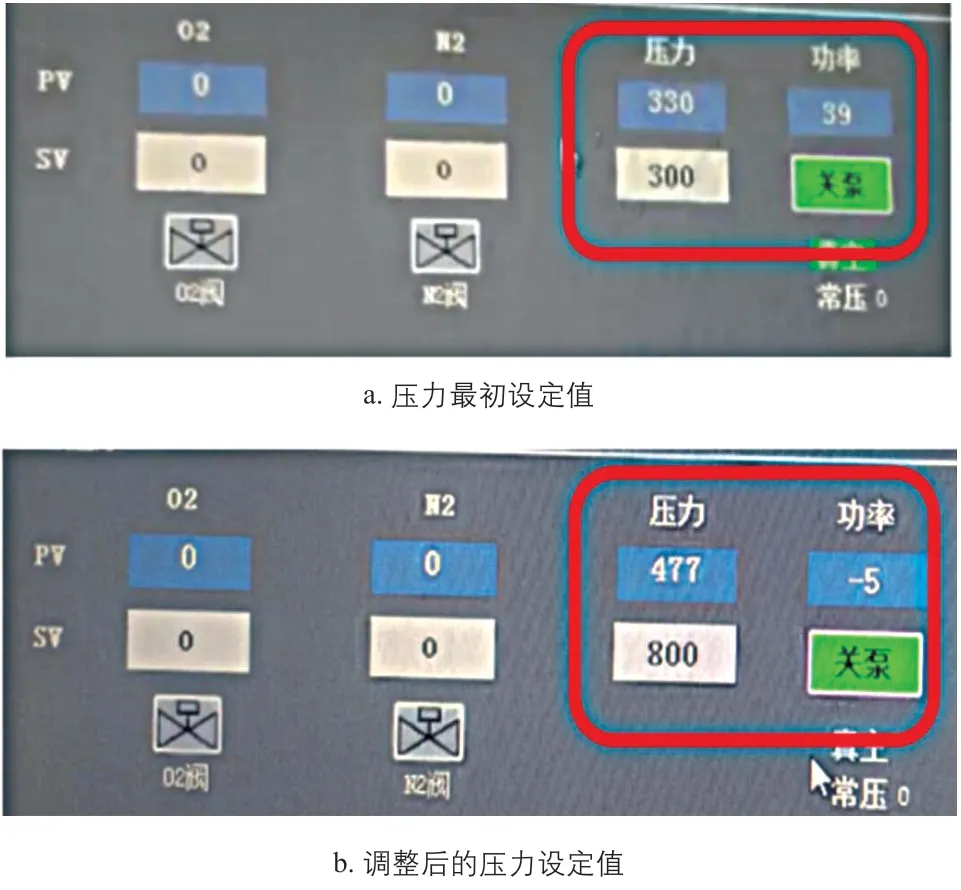

该石墨粉是由贝克干式变频真空泵石墨叶片磨损后掉落的粉尘。为进一步确认低压退火工艺过程是否存在尾气倒灌问题,分别测试退火炉炉管尾部变频真空泵的工作功率及对应炉管内压力。在不设定气体流量条件下,开启变频真空泵,当低压退火工艺过程中管内实际压力为330 mbar时,将管内压力设定为300 mbar,此时变频真空泵的工作功率是39%(如图5a 所示);然后炉管开始抽真空,压力逐渐降低;当管内实际压力降至300 mbar 时,将管内压力设定值改为800 mbar,此时变频真空泵自动暂停运行;在未设置气体流量的前提下,管内压力开始快速上升,5 s内压力从300 mbar 上升至477 mbar(如图5b 所示),这表明由于管内实际压力比其尾部排气管部分的低,出现尾气倒灌污染。通过查看石英舟饱和工艺过程的历史记录发现,变频真空泵将管内实际压力值抽到低于设定压力值时,会出现短暂的停顿状态,等待压力回升到设定值以上后再继续工作,而这个过程已经造成尾气倒灌污染。

图5 炉管内压力的最初及调整后的设定值Fig. 5 Initial and adjusted set values of pressure inside the furnace tube

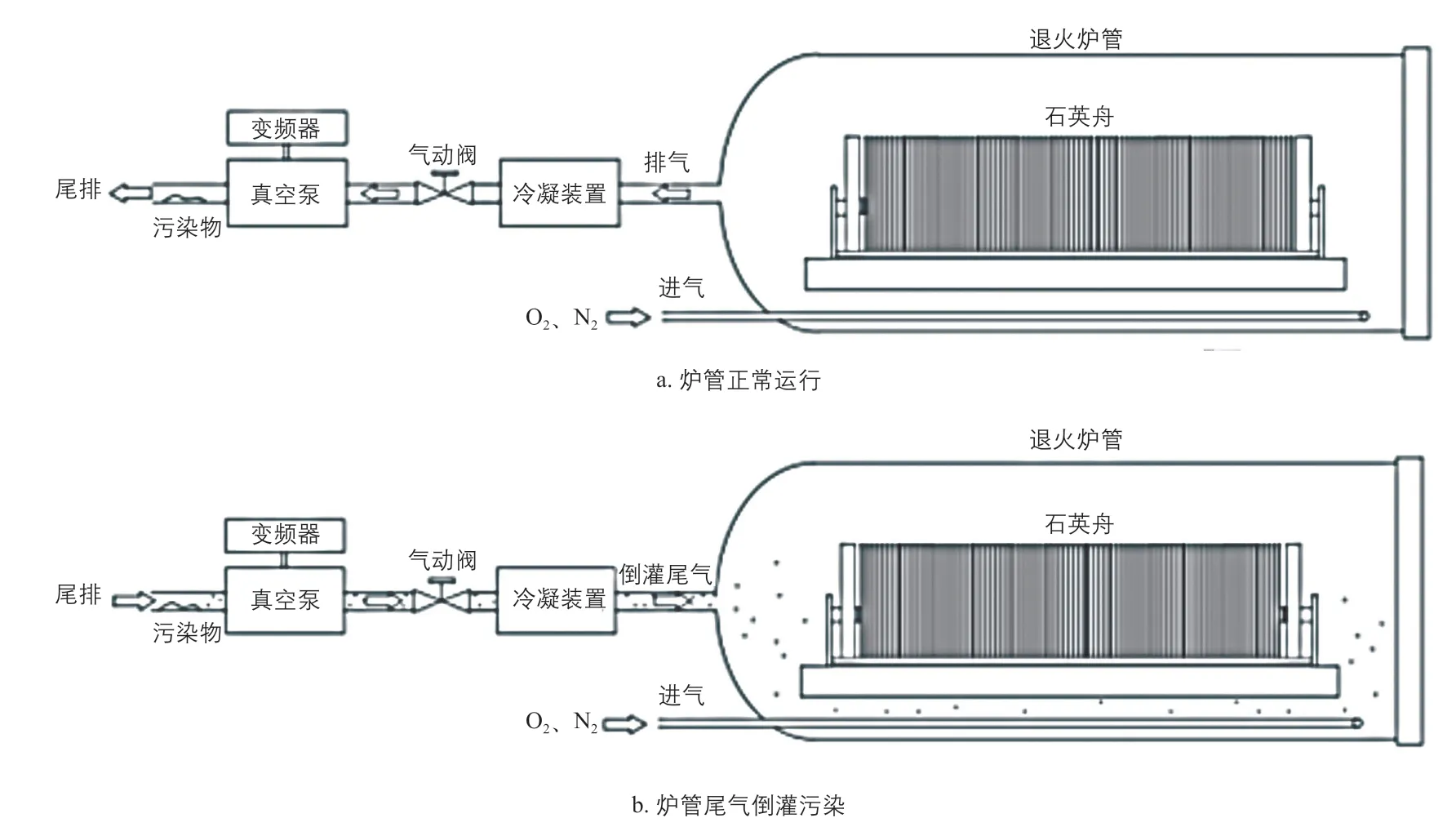

在太阳电池生产线的低压石英舟饱和过程中,当工作时间设定为138.3 min、压力设定为250 mbar 时,若变频真空泵控制不合理,会频繁出现尾气倒灌污染的情况,尾气(氮气、氧气等)可能携带变频真空泵叶片磨损掉落的石墨粉并倒灌到炉管内,在氧气和高温作用下会污染处在饱和工艺中的石英舟,并且即使在该退火炉炉管进行正常的低压退火工艺也会出现尾气倒灌情况,导致退火EL 石英舟卡槽印和EL 黑边等不良现象。低压退火工艺过程中炉管正常工作及尾气倒灌污染示意图如图6 所示。

图6 低压退火工艺过程中炉管正常工作及尾气倒灌污染示意图Fig. 6 Schematic diagram of normal operation of furnace tubes and pollution caused by exhaust backflow during low-pressure annealing process

将退火工艺调整为压力为950 mbar 的微负压退火工艺后,EL 黑边太阳电池的占比下降明显,这说明退火工艺后EL 黑边太阳电池也是由尾气倒灌污染造成的。

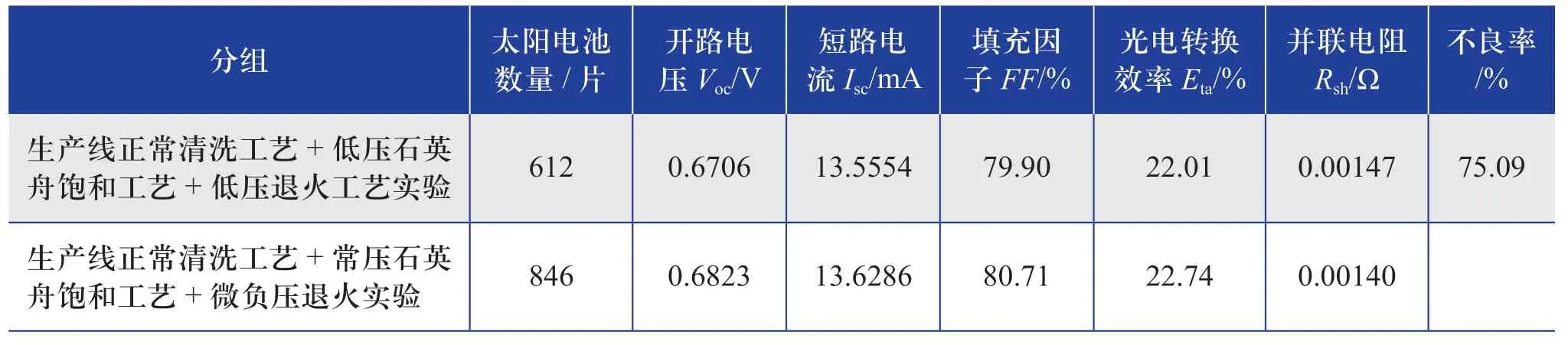

通过实验发现,尾气倒灌不仅会污染退火石英舟,而且硅片在进行正常的低压退火工艺后还会出现大量的脏污,这会对太阳电池的电性能和良率产生较大影响。当存在尾气倒灌情况时,相较于微负压退火工艺,采用压力为120 mbar、氧化温度为720 ℃、氧化时间为1200 s 的低压退火工艺会导致太阳电池的开路电压、短路电流和填充因子偏低,且不良率比例异常偏高,具体如表5 所示。

表5 尾气倒灌情况下退火工艺后得到的太阳电池电性能数据Table 5 Electrical performance data of solar cells obtained after annealing process under exhaust backflow

3 优化改进措施及效果验证

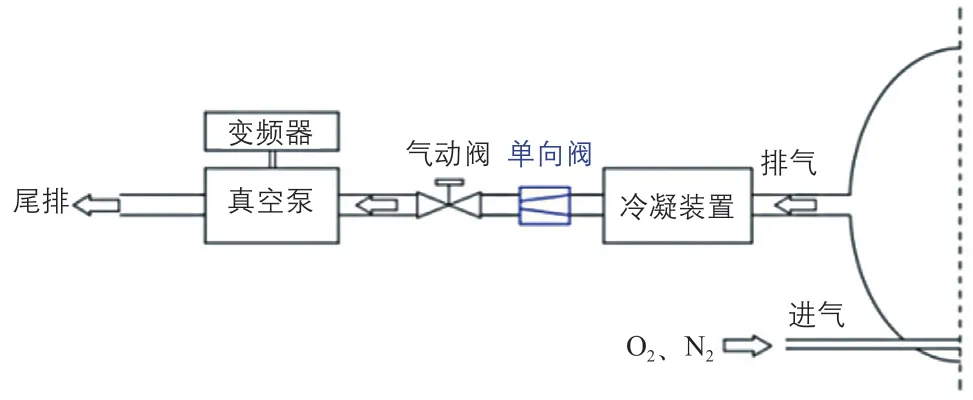

针对采用低压退火工艺时退火炉炉管出现的尾气倒灌问题,本文提出优化真空泵变频器设置并加装单向阀的改善措施,使变频真空泵在达到目标压力值之前,降低其运行功率,在目标压力值范围附近时,真空泵再保持相对稳定的运行功率,避免其因过抽严重和停顿而出现尾气倒灌问题。加装单向阀的具体位置如图7所示,即在冷凝装置和气动阀之间装单向阀,这样可减小变频真空泵短暂停泵或回调过抽而出现尾气倒灌污染的情况。

图7 单向阀加装位置示意图Fig. 7 Schematic diagram of installation position of one-way valve

为确认改善措施的效果,在改善前和改善后分别进行正常的低压石英舟饱和工艺及退火工艺实验,并跟踪两组实验后退火EL 石英舟卡槽印太阳电池的占比情况,结果如表6 所示。

表6 改善前、后得到的退火EL 石英舟卡槽印太阳电池占比Table 6 Proportion of solar cells with EL quartz boat card groove marks in the annealing process obtained before and after improvement

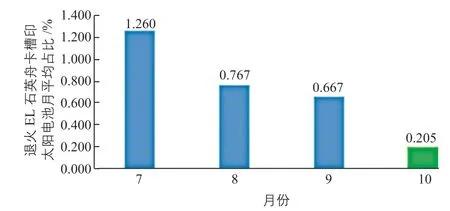

从表6 可以看出:采取改善措施后退火EL石英舟卡槽印太阳电池的占比降至0.47%,明显改善了退火EL 石英舟卡槽印问题,再次证明了退火EL 石英舟卡槽印异常问题是由尾气倒灌污染造成的。而0.47%的退火EL 石英舟卡槽印太阳电池占比依然偏高,因此推测这可能与造成退火EL 石英舟卡槽印异常之前,尾气污染物就已经在退火炉炉管内累积有关。于是将改善措施推广到整个生产线,并将退火石英舟饱和工序的压力由250 mbar 调整成1000 mbar,退火时继续使用950 mbar 压力进行微负压退火工艺,然后对全生产线改善前、后的退火EL 石英舟卡槽印太阳电池占比进行统计和对比,具体如图8 所示。图中,7~9 月为改善前,10 月为改善后。

图8 全生产线改善前、后退火EL 石英舟卡槽印太阳电池月平均占比对比Fig. 8 Comparison of monthly average proportion of solar cells with EL quartz boat card groove marks in the annealling process before and after improvement of entire production line

从图8 可以看出:全生产线采取改善措施后,退火EL 石英舟卡槽印太阳电池月平均占比由0.667%~1.260%降至0.205%,证明了该改善措施的有效性。

4 结论

本文对退火EL 石英舟卡槽印的形成原因进行分析,认为退火EL 石英舟卡槽印太阳电池占比异常可能与石英舟使用过程污染、石英舟清洗配方与饱和工艺、洗舟过程污染和退火炉炉管内污染等有关。通过进行排查实验,最终确定生产线退火EL 石英舟卡槽印太阳电池占比异常的真正原因,即与退火炉炉管内低压饱和工艺过程中的尾气倒灌污染有关。针对此问题,本文提出了优化变频真空泵设置和加装单向阀的改善措施,该措施全线推广后,退火EL 石英舟卡槽印太阳电池的月平均占比由0.667%~1.260%降至0.205%。该研究不仅降低了因生产线退火EL 石英舟卡槽印导致的太阳电池质量降级损失,还为光伏行业改善退火EL 石英舟卡槽印问题提供了新思路和方向,具有十分重要的参考意义。