低压铸造铝合金车轮平衡的影响因素和改善措施

2023-06-30王顺新王佳琦朱利利蔡卫民

王顺新 王佳琦 朱利利 蔡卫民

摘要:从铝合金车轮设计和制造两个方面,对改善车轮平衡问题进行梳理、分析、总结,抓住了影响车轮平衡的主因——毛坯变形,提出了减小毛坯变形、改善车轮平衡问题的思路和方法。

关键词:车轮;变形;平衡;设计;研究

随着汽车工业的发展,我国已经成为全球最大的汽车生产国和消费国。用户对整车审美的追求,使得汽车外形尺寸越来越大,车轮也越来越大。随车车轮尺寸的增大也会产生一些负面的影响,其中车轮的平衡问题就是一项比较突出的问题。

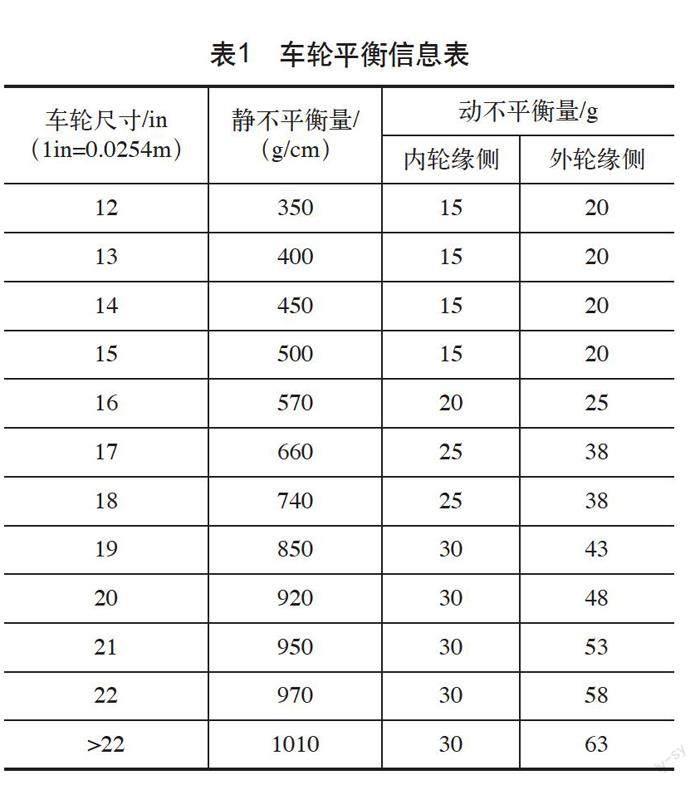

随着车轮尺寸增大,轮胎扁平化,整车在行驶过程中轮胎和车轮总成的减振效果变差、噪声增大,严重影响整车的NVH评价。为了降低整车噪声和振动,改善NVH效果,各大整车生产厂家对车轮的平衡提出了较高的要求。表1是某主机厂对车轮动不平衡量的要求。

为了满足主机厂对车轮平衡的要求,车轮生产厂家对设计、制造的各个环节进行分析,找出影响车轮平衡的因素,进行改善,提高车轮平衡检测工序的成品率。

车轮设计

1.车轮造型设计

1)车轮造型设计时需要进行平衡匹配设计,图1所示是两种车轮造型的配平设计结构。

2)对造型比较特殊的、外轮缘凸出的造型结构,采用外轮缘正面加工后进行涂装的设计,可以有效改善车轮的平衡合格率。

以下是某个外轮缘凸出造型,外轮缘正面采用铸造和机加工结构的平衡检测案例。

当外轮缘正面凸出部位为铸造表面时,检测车轮变形量在0.8~1.0mm,机加工后的检测平衡的合格率为60.42%(见图2)。

当外轮缘正面凸出部位为机加工表面时,检测车轮变形量在0.8~1.0mm,机加工后的检测平衡的合格率为100%(见图3)。

減少轮辐数量(≤20根), 加大轮辐侧面拔模角度α(≥10°),可以有效减小压铸时车轮与模具之间的结合力,有效减小压铸毛坯的变形(见图4)。图4中,F为压铸机施加外力在轮辐侧面单位面积上的力,单位为N;F1为车轮与底模之间的单位面积上的结合力,单位为N;F2为压铸机施加外力沿轮辐侧面单位面积上的分力,单位为N。

在模具涂料性能不变的情况下,车轮与模具底模之间的单位面积上的结合力F1保持不变,当造型拔模角α越小,需要的压铸机施加的外力F就越大。

按照F1=Fsinα,当拔模角由7°调整到10°时,压铸机施加的外力F会减小1.425倍,能够有效降低车轮在脱模过程中产生的应力(见图5)。

F7/ F10= sin10/sin 7=1.425 (1)

式中 F7 —— 7°拔模角时施加在轮辐侧面单位面积

上的外力,单位为N;

F10 —— 10°拔模角时施加在轮辐侧面单位面积

上的外力,单位为N;

模具设计

目前,低压铸造成型工艺已经成为全球铝合金车轮的主要成型方式,这种成型方式的主要优点是自动化程度高、生产效率高、金属利用率高、生产成本低及产品质量稳定可靠。由于铝合金车轮压铸时铝液温度控制在680~720℃,模具需要与车轮一起经历升液→充型→增压→保压→卸压过程,在压铸过程中,模具的温度在460~720℃变化。

1)为了改善模具热变形对车轮变形的影响,采用了分体式底模设计结构(见图6),让模具在铸造过程中有膨胀的空间,降低了底模在高温状态下的凸起或塌陷的产生,从而减小车轮铸造毛坯的变形。

2)对于大尺寸(≥19in)、大窗口造型的车轮(见图7),在模具设计时需要加厚外轮缘部位的毛坯厚度,以增强压铸毛坯状态时的外轮缘部位强度,减小外轮缘在圆周方向的端面变形,改善机加工时车轮定位、装夹效果。

制造工艺

1.压铸工序

1)控制铝液充型温度(控制在670~710℃)和充型速度(实际控制在20~30m/s),防止局部粘铝现象的发生,保证在圆周方向上脱模力的均匀性(见图8)。

2)改善模具涂料性能。模具涂料的作用一是脱模,在模具与车轮之间形成一层耐高温的薄膜,使得快速冲刷的金属铝液在填充模具型腔时顺畅,从而使车轮毛坯更容易与模具分离;二是润滑,模具涂料能够防止车轮毛坯与模具直接接触,减少毛坯与模具之间的摩擦,防止出现毛坯粘铝现象;三是隔离,模具涂料将车轮毛坯与模具隔离开,有效保护了模具,延长模具的使用寿命。

因此,提高模具涂料性能主要是提供的抗侵润性和颗粒均一性,改善涂料喷涂工艺则为控制涂料温度和涂料厚度,能够有效提升模具涂料的附着力,有效减小车轮毛坯的脱模力,减小毛坯变形。

3)快速降低毛坯的温度,使得铸造毛坯晶粒细化,提高毛坯强度,减小脱模时毛坯的变形量,同时,提高了生产效率、降低了单件生产成本。

通过对压铸毛坯的研究发现,在同一件车轮上,靠近外轮缘部位的毛坯外观光亮、内部组织晶粒细小,而靠近中间法兰部位的外观较为粗糙、内部组织晶粒较为粗大,靠近外轮缘部位的材料强度也较高。

生产实践证明,快速降低压铸时的毛坯和模具温度,提高脱模时毛坯的刚性,能够有效减小毛坯的变形量。目前普遍使用的方法是使用水冷或水雾冷却的模具代替过去的风冷模具,大大降低了压铸毛坯的变形量,同时,提高了生产效率,降低了单件生产成本。

在使用风冷模具时,19in、20in车轮单件压铸时间大约是7~8min,使用水雾冷却或水冷却后,单件压铸时间大约是5min。

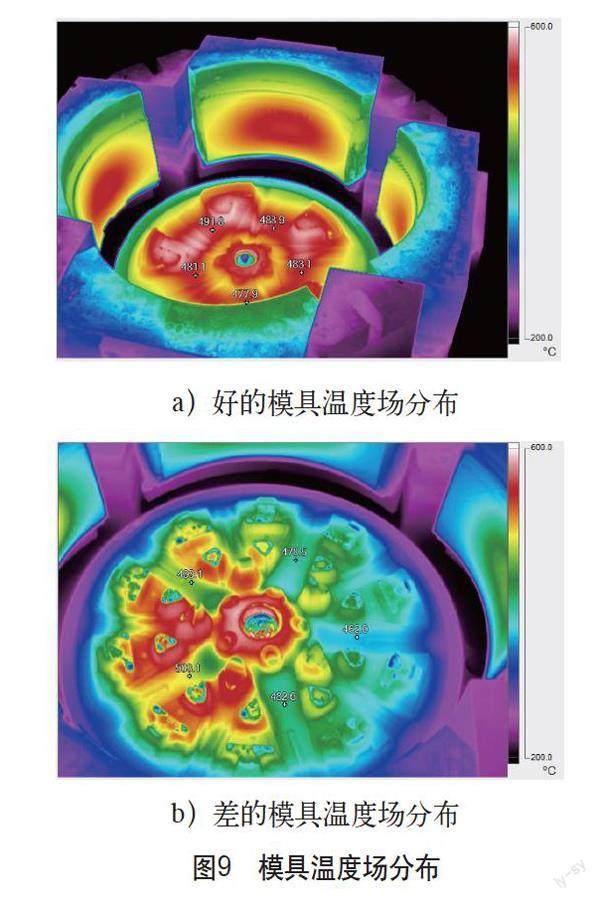

4)控制铸造过程中的毛坯的温度场,减小圆周方向上相应部位温度差,降低由于温度差过大造成毛坯的收缩率不一致而产生的较大内应力(好的温度场温度差在10℃左右),改善毛坯的变形(见图9)。

2.热处理工序

铝合金车轮使用的是T6热处理工艺,包括固熔、淬火和时效三部分。一般固熔温度控制在(540±5)℃,淬火水温控制在(80±10)℃,时效温度控制在(150±10)℃。

1)通过控制热处理淬火速度和温度,降低车轮的内应力,减小车轮的变形。

淬火冷却速度越快越好,但是淬火冷却速度过快会使铸件的内应力加大、变形严重,因此需要根据车轮的大小、形状的复杂程度来选择冷却速度和温度。

A356 鋁合金车轮宜在较高水温中淬火,对易变形的复杂轮型,可采用80℃以上的水淬火。车轮在热水中的停留时间,以冷透为原则,一般是3 min左右。

2)通过改进热处理设备——由箱式连续热处理炉改成步进式热处理炉——让车轮在热处理过程中温度控制更均匀,克服了料架式热处理炉的同一料架、不同位置的车轮热处理温度差异较大,变形量较大的问题。

3.机加工序

机加工序不但要控制本工序车轮加工过程产生的变形量,而且还需要改善热加工工序已经产生的变形对车轮平衡的影响。

1)改善机加工过程车轮变形的措施:使用专用车轮机加工夹具,减小装夹变形;在毛坯上设计出机加工艺轮缘结构,使车轮装夹牢靠;控制机加工的主轴速度和刀具进给量,控制切屑力;改善切削液,带走切削热,降低车轮温度减小变形。

2)改善热加工工序已经产生的变形对平衡影响。过去,对于热处理后毛坯变形较大的车轮,采用人工对车轮端面的变形量进行检测,找出不同模具、不同生产批次热处理毛坯的变形情况,根据变形的位置和大小对毛坯进行分类。按照变形量的位置和大小,人工调整机加工卡盘,并采用人工定位装夹的方法进行加工。这种简单的人工分类方法,可以挽救部分毛坯变形位置相同、变形量一致的车轮毛坯,但效率比较低、工人劳动强度大。

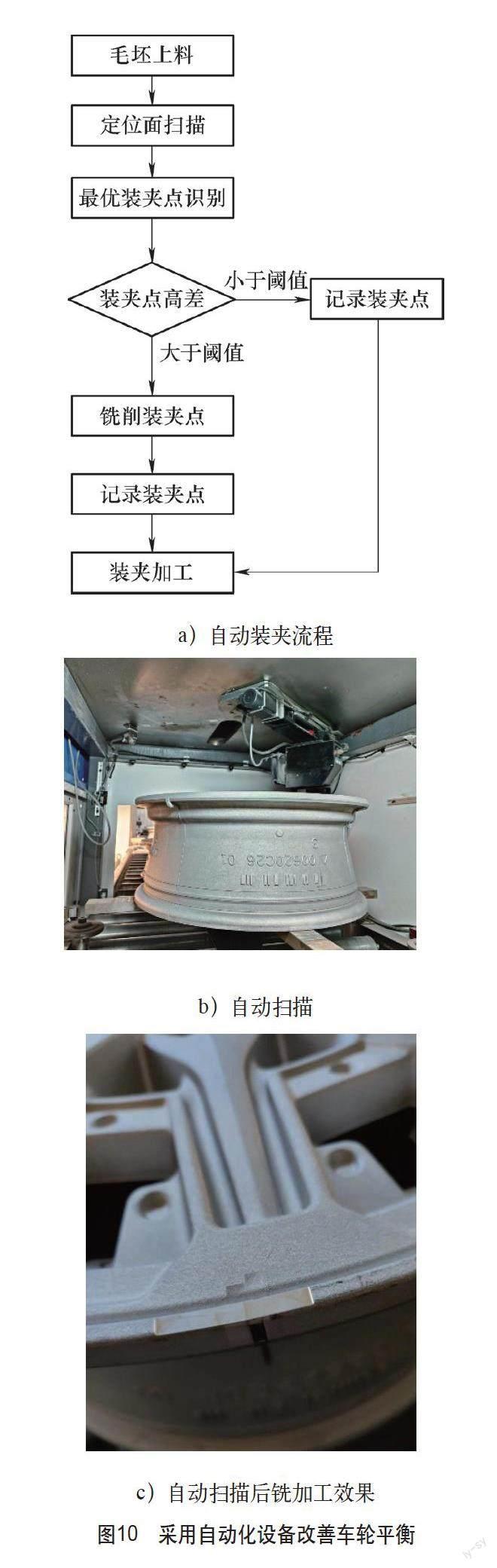

目前,对于自动化程度比较高的铝合金车轮生产企业,均在研究自动检测、分类方法降低毛坯变形对于车轮平衡的影响。

通过对热处理后毛坯外轮缘机加定位面进行扫描,找出机加工时定位装夹点,要求定位装夹点的轴向偏差≤规定值(阀值)。规定值(阀值)是根据不同车轮造型、不同尺寸、不同平衡标准要求由实际生产中的数据分析而定。

当扫描结果找出的装夹点之间的轴向偏差≤规定值时,自动在选定的定位装夹点上做标记,车轮直接下转进行机加工。

当扫描结果找出的装夹点之间的轴向偏差>规定值时,设备在选定的定位装夹点上做标记,并下转到端面铣加工设备,对选定的定位装夹点进行铣加工后再下转进行机加工(见图10)。

通过使用自动扫描、定位装夹后,车轮平衡会得到较好的改善。

表2是某款同批次生产的车轮,使用自动扫描+定位装夹前后的平衡情况统计分析表。由统计情况可以看到,使用自动扫描+铣削定位点+定位装夹方案,可以显著改善车轮的平衡,大大提高车轮平衡成品率。

结语

通过对铝合金车轮设计、制造过程的分析可见:车轮设计、制作的各个环节均会对平衡产生影响,因此,需要从车轮造型设计开始,密切关注大尺寸车轮的平衡问题。

改善铝合金车轮平衡主要归纳为以下几点:

1)通过造型设计和模具设计改善平衡。

2)通过生产过程中控制、减小热处理后毛坯的变形量改善平衡。

3)对于正面机加工表面的造型,可以通过机加工的方案改善平衡。

4)对于正面非机加工表面的造型,可以使用对毛坯面进行扫描,找出合理的定位装夹位置的方案改善平衡。

总之,为了改善低压铸造铝合金车轮的平衡问题,需要从设计、生产的各个环节加强策划和管控。通过合理的结构设计、模具设计和生产过程控制,有效提高成品车轮平衡检测的合格率。