化工装置换热器布置与配管

2023-06-26苗利宁

苗利宁

(华陆工程科技有限责任公司,陕西 西安 710000)

换热器是进行热量交换的典型工艺设备,广泛应用于石油化工、动力、冶金等行业中,尤其是在石油加工和化工装置中占有举足轻重的地位。根据有关数据统计,仅炼油厂的换热设备投资即占全部工艺设备总投资的35%~40%。随着新技术的不断出现,各种先进、高效的换热器大量涌现,管壳式换热器依仗自身的技术优势,依然在换热器市场中占有主导地位。

1 卧式换热器分类

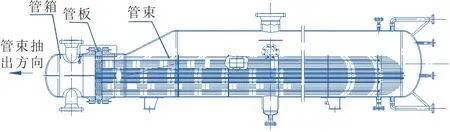

(1)固定管板换热器(没有抽芯)见图1。

图1 固定管板换热器(没有抽芯)

(2)U形管换热器(有抽芯)见图2。

图2 U形管换热器(有抽芯)

(3)BKU(釜式)型管换热器(有抽芯)见图3。

图3 BKU(釜式)型管换热器(有抽芯)

(4)浮头式换热器(有抽芯)见图4。

图4 浮头式换热器(有抽芯)

2 换热器布置

2.1 布置要求

(1)换热器设备优先考虑布置在地面上,但数量较多,占地面积受限制时可布置在构架上。

(2)成排布置的换热器设备,支座基础中心线宜对齐,当基础间距不一致时,宜取一端基础中心线对齐,常见的是固定端对齐。

(3)为提高换热效率,两种物料进行热交换的换热器宜布置在距离两种物料进出口管道最近的位置。

(4)为有效节约占地面积、减少项目总投资,可采用将两台换热器重叠布置在一起的方式,但对于壳体直径≥1.6 m的换热设备不宜重叠布置,操作压力≥4 MPa的换热器或两相流介质,为避免振动影响,也不建议重叠布置。

(5)为方便操作维修,两台换热器的净距不宜小于0.8 m。

(6)常规浮头式、U形管换热器需要抽芯,两端需朝向空旷地带,便于抽芯维修,抽芯空间为管长加1.5 m。

(7)对于需要抽芯的换热器,在布置时尽可能避免设备中心线正对框架或管廊立柱的中心线,避免因抽芯端部空间不足而发生碰撞。

(8)框架上布置尺寸较大的换热器,在遇到框架长度无法满足的情况下,需要两端局部外挑平台来满足人员通行及维修空间。

(9)换热器的安装高度应保证管道距离平台面或地面净空高度≥150 mm,排净阀门到地面或平台面净空高度需满足≥100 mm的要求;某些用机泵抽吸的换热器的安装高度应高于泵的必需汽蚀余量(NPSH)r。特别要说明的是,对于个别换热器下部应力管线,还要考虑弹簧的安装空间。

(10)操作温度≥物料自燃点或超过250 ℃的换热器的上下侧,在没有不燃烧材料的隔板隔离保护的情况下,不应布置其他可燃介质设备。

2.2 布置步骤

(1)接收工艺专业流程图(PFD)和设备数据表后,首先从数据表中设备类型一栏里判断需要抽芯的换热设备。

(2)按照工艺流程及上述布置要求绘制初版换热设备布置图,设备基础高度可暂定为800 mm。

(3)根据工艺管径大小确定换热设备初始间距,最好为2m、2.5m、3m等定位形式。

(4)根据详细设计工艺专业管道、仪表流程图(PID)资料及设备工程图来进一步优化设备间距及基础高度。

3 换热器配管

3.1 配管要求

换热器的典型工艺流程见图5。

图5 换热器的典型工艺流程

3.2 布置步骤

(1)在满足工艺要求的前提下,管道布置不应影响设备抽芯,应追求人性化设计,特别注意不应妨碍操作和检修通道。带有阀门和调节阀组的管道应靠近换热器一侧布置,阀组尽量靠近设备,且与设备平行布置。

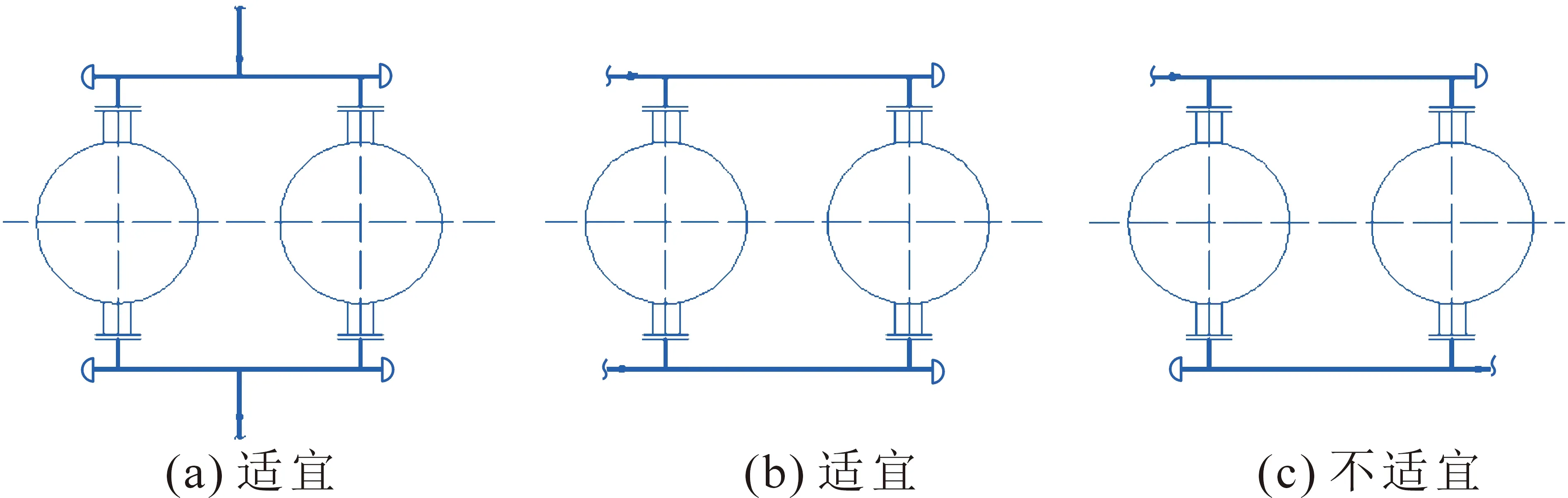

(2)对于无调节手段的单向流体进入并联的冷换设备,管道布置宜对称,出入口管道应按图4(a)或图4(b),不宜按图4(c)布置,进出口汇集管不应缩径。

图6 并联换热器进出口管道布置

(3)与换热器相接的含有固体颗粒介质或易凝介质的管道的旁路切断阀应设在水平管道上,并防止形成死区积液。

(4)一般情况下,冷却水从换热器下部入口进入,特别要注意的是,在冷却水总管埋地敷设时,冷却水入口管道不宜与设备管嘴正对相接,一旦现场施工误差,将会无法连接,此问题在实际过程中经常发生。

(5)对于在寒冷地区室外冷却水的上下水管道,应设置排液阀和防冻连通管,以便在停车或者检修时,将管内和设备里的存水排净,工艺专业一般设置1’(25.4 mm)小管线保证上下水一直处于流动状态,避免在停工或检修维护时冻裂设备,通常推荐的配管方案见图7。

图7 上下水管道的排液阀典型布置注:(b)方案适用于换热器自带排净阀门的情况。

(6)当换热器鞍座上方有管口时,一般鞍座的下方结构专业会布置支撑梁,推荐配管方案见图8(b)。需要说明的是,(a)方案会与换热器支撑梁碰撞,(b)方案则不会。

图8 换热器上部出口管道布置

(7)当工艺管道尺寸与换热设备管口口径不一致时,需要用异径管来连接设备管口,布置在水平管道上的异径管应采用偏心(底平)(见图9(a)),若采用同心异径管,则应布置在垂直管道上,避免存液(见图9(b))。

图9 换热器进口管道上异径管布置

(8)管道不宜布置在换热器轴线的正上方,以免影响换热器的吊装和检修,调节阀组应平行于冷换设备一侧布置。

(9)对于换热设备的管道布置,只能出现一个高点、一个低点,要避免中间产生“液袋”或者“气袋”,并在高点处设置放空,低点设置放净;在换热设备区域内,布置管道应尽可能避免管道交叉和绕行布置;尽量减少管道架空的层数,通常为2、3层为宜。

(10)布置工艺管道时应特别注意冷、热流的流向,一般热流由上而下,冷流自下而上。

(11)换热器管道上的仪表组件安装应方便操作和检修,高度不宜大于2.5 m。

(12)对于换热器端头有管口的情况,管道布置应考虑能将管道拆除,以便设备的检修(见图10),在无法满足下图所示的方式时,会采用增加拆卸法兰的方式解决维修问题。

图10 换热器端头管道布置

(13)在管道热应力满足的情况下,需考虑管道尺寸最短和弯头最少,减少不必要焊缝及焊接达因数,降低施工成本。

4 换热器管道的支吊架设计

高温管道的布置方案应该考虑足够的自然补偿能力,依据应力计算报告合理设置固定支架和导向支架,避免管道的反作用力集中到设备管口上。对于换热器下方管口连接的管道,如果在垂直弯头处设置刚性支架,则会限制换热器管口和管道向下膨胀,会造成设备管口和管道支架处的热应力非常大,甚至在出现检修、水压试验时,管口处很难插入盲板的现象,最好按图11(b)的方案设置。

5 换热器的固定端设计

通常在靠近管廊侧设计为换热器的固定端,当换热器与地下管道连接时,则需要在靠近地下管道侧设计为换热器的固定端(见图12),对于温度比较高的换热设备,固定端的选择要考虑热管道的柔性问题。

图11 换热器下方管道布置

图12 换热设备固定端设置

6 结语

在化工装置里,换热设备作为常见设备之一,在满足工艺要求的前提下,合理的设备布置与管道布置不仅能够很好地保证装置开车成功,还能够方便工人检修操作,且能够大大降低投资成本、减少占地面积。合理规范的配管设计是提高换热效率的先决条件,是保证工艺装置安全运行的可靠保证。