基于多晶硅棒温度的无模型自适应控制

2023-06-26叶金鑫谢丽蓉宋永刚盛鸿飞

叶金鑫 谢丽蓉★ 宋永刚 盛鸿飞

(1.新疆大学电气工程学院,新疆乌鲁木齐 830047;2.新特能源股份有限公司,新疆乌鲁木齐 830011)

1 引言

还原炉中,多晶硅生产需要经过预加热过程、持续加热过程和恒温加热过程,而其中最重要的一个环节就是恒温加热过程,硅棒表面温度需要维持在1000℃~1080℃,目前文献针对多晶硅还原炉内三氯氢硅氢还原过程问题,建立三氯氢硅的三维模型,利用CFD 软件对炉内的传热、流动和化学反应三个过程进行了仿真分析,分析了沉积特性随氢气摩尔分数,硅棒高度和硅棒直径变化的规律;为了能得到更好的数据驱动的还原炉能耗预测模型,提出了多晶硅化学气相沉积的传递动力学模型,氢气浓度限制和TCS 浓度限制的边界条件;通过改进的LSTM 神经网络能耗预测模型,Adam 算法训练神经网络模型中的权值,引入Adaboost 提升算法不断调节模型的权重,构建预测模型实现还原工序的能耗预测,结果表明取得良好的效果[1-4];针对多晶硅生产过程中的表面温度与电流发生变化,并且它们存在时滞性、强耦合作用和非线性特性,提出了以无模型自适应模糊控制器的方法[5]。针对硅棒表面温度建模困难且难以控制的问题,本文提出了构建系统的双闭环控制系统模型,采用改进无模型自适应控制方案进行控制。

2 模型的建立

(1)硅棒电流-温度模型建立

首先以恒温阶段硅棒为研究对象,对硅棒电流-温度环节进行建模。假设整个沉积反应过程中,硅棒粗细均匀且各处温度都一样,可以根据焦耳定律、能量定律,单位时间内硅棒交流电发热产生的热量减去,单位时间内硅棒表面反应吸收的热量与没有吸收的而是通过还原炉炉壁和底盘夹套冷却水散失的热量全部之和,应等于硅棒存储能量的变化率。考虑系统存在滞后性,可推导硅棒电流-温度传递函数:

(2)恒温加热电源数学模型

由于在沉积多晶硅的过程中,硅棒在高温下,对于热应力比较差,对于温度的波动很敏感。当温度波动较大时,硅棒容易发生裂棒,甚至倒棒,因此必须对硅棒的温度进行实时精确控制。而由前面分析知,最能直接快速控制温度的方法,就是控制电流,所以我们对于电流的精确控制显得很有必要的了,交流变换器模型为:

(3)双闭环控制系统数学模型

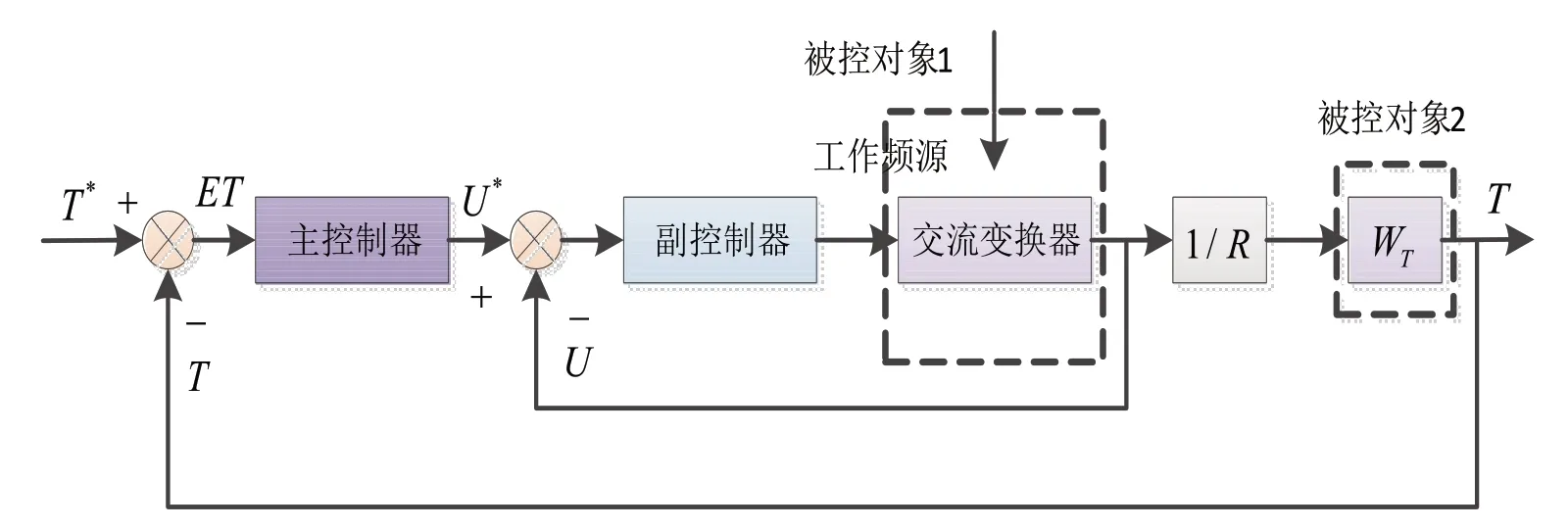

双闭环系统的框图如图1所示:

图1 双闭环控制系统

其中被控对象1 为硅棒两端的电压,被控对象2为硅棒温度,主副控制器未确定。

利用比例积分控制器PI,同时结合上述框图并取其模型如下:

3 无模型控制器的设计

考虑控制输入准则函数如下:

考虑伪偏导数估计准则函数为:

因此得:

4 仿真实例

以新疆某企业数据,计算得到硅棒电流-温度基本模型:

期望的输出为yr=1。其中,温度延时时间常数一般取5~12s。

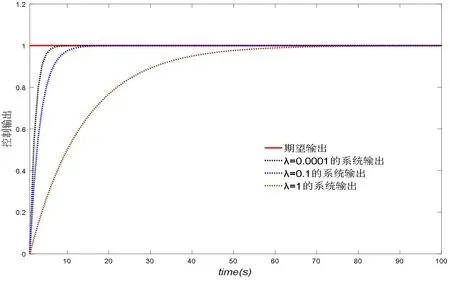

图2 不同学习因子的动态性能

图3 不同学习因子系统输出误差

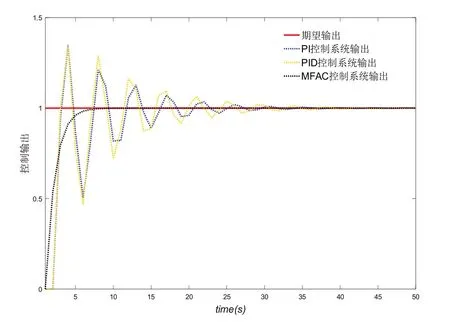

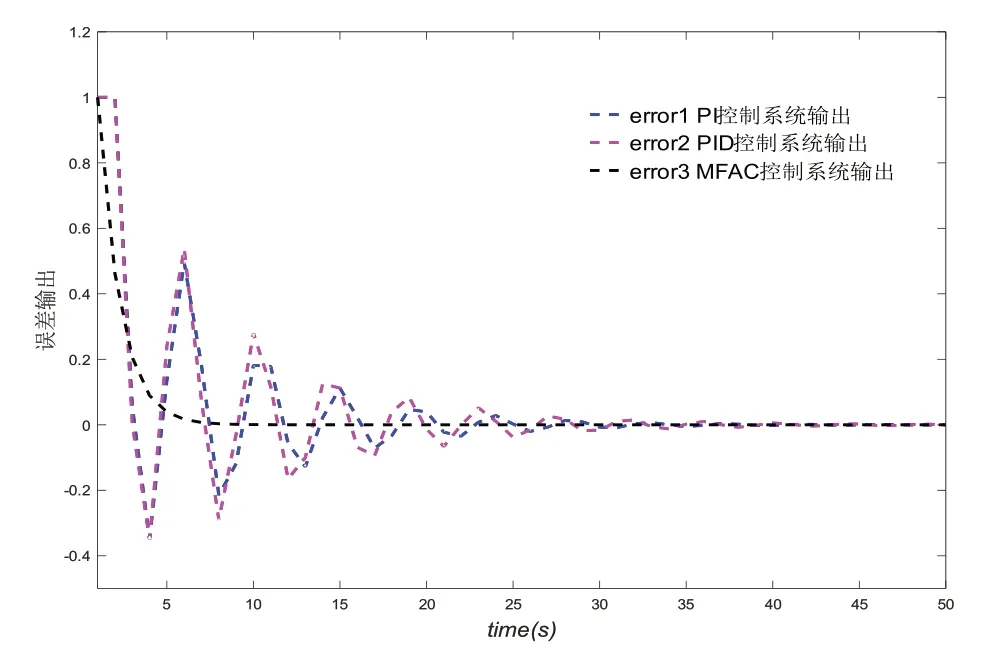

(2)利用设计的MFAC 与传统的PI、PID 控制器比较:MAFC 参数选取:λ=0.0001,其余参数选为1;PI 控制器的参数:kp=0.001,kI=1,kD=0;PID控制器的参数:kp=0.001,kI=1,kD=2;取延时τg=10。不同控制方法的动态性能及输出误差如图4、5所示。

图4 不同控制方法的动态性能

图4 仿真可见,MFAC 跟踪效果良好,快速性好,无超调,8s 系统趋于稳定;PID 控制,快速性慢,很长的时间才能达到所期望的效果;PI 控制,效果非常差。

图5 仿真效果来看,MFAC 跟踪误差最小,PID跟踪误差相对较大,PI 控制器跟踪误差最大。可见本文提出的改进MFAC 控制算法优于传统PI、PID,具有良好的控制效果。

图5 不同控制方法的输出误差

5 结论

针对硅棒表面温度和电气结构的问题,本文提出了一种改进无模型自适应控制方法;建立了硅棒表面温度与电流和热电源的双闭环控制系统数学模型;利用误差变化率与控制变化率为性能指标,用伪雅克比在等价数据点处等价线性化,求得无模型自适应控制器;增大控制输入差值周期,保证了温度控制系统稳定性,提高了系统对于温度控制的控制精度和动态性能。