基于可编程逻辑控制器(PLC)的专用组合机床电气控制系统

2023-06-25张峻霞房德磊

曹 琳,张峻霞,房德磊,李 盼

(天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津科技大学机械工程学院,天津 300222)

随着数控技术的不断发展,可编程逻辑控制器(PLC)在组合机床上被不断应用.采用传统继电器控制系统的组合机床接线复杂、故障率高、调试与维护困难.PLC具有功能强、可靠性高、使用灵活方便、易于编程等一系列优点,其在工业控制中的应用越来越广泛[1].应用PLC对组合机床的电气控制系统进行改造,不仅可以充分发挥原有设备的功能,而且对传统装备制造业的技术创新以及可持续发展有重要意义.

组合机床是一种由大量通用部件和少量专用部件组合而成的、工序集中的高效率专用机床,它能对一种(或几种)零件进行多刀、多轴、多面、多工位加工[2].目前,PLC在组合机床上的应用,一方面是利用PLC技术改造组合机床的电气控制系统,从而提高机床的效率、可靠性、自动化程度[3-11],另一方面是利用PLC对组合机床控制系统进行硬件及软件设计,设计方法有广泛的通用性,可以很方便地进行移植[12-16].在改造研发组合机床自动控制系统时,PLC取代了传统的继电器控制系统,是首选的控制器.S7-200型PLC是一款基础版本,在大多数组合机床中被广泛应用,其程序稳定性与成本经济性良好.因此,本文基于西门子S7-200型PLC的功能,对原有DU型组合机床电气系统进行改造升级,在对组合机床进行功能分析的基础上,进行操作面板的设计以及PLC接口资源的分析与分配,追加自动运行和手动调试两个模块,从而实现机床的自动化生产和工作人员对机床的便捷维修.

1 DU型组合机床电气控制原理分析

DU型机床单机由液压动力头和液压回转工作台组成,该机床可以用来加工某轮毂工件上的12 个安装孔.液压动力头上装有36把刀具,共有4个工位:第一、二、三工位分别为钻孔、扩孔和铰孔的工序,第四工位用于装卸工件.其工位布置如图1所示.此组合机床的自动工作循环为:回转台抬起→回转台回转→回转台反靠→回转台夹紧→动力头快进→动力头工进→延时停留→动力头快退.

图1 加工工位示意图Fig.1 Schematic diagram of processing station

1.1 主回路

主回路中的主电路控制3台电动机:M1为主电动机,M2为液压泵电动机,M3为冷却泵电动机.主电路控制线路如图2所示,该控制线路实现了同时对多台电动机的启动控制.

图2 主电路控制线路示意图Fig.2 Schematic diagram of main circuit control circuit

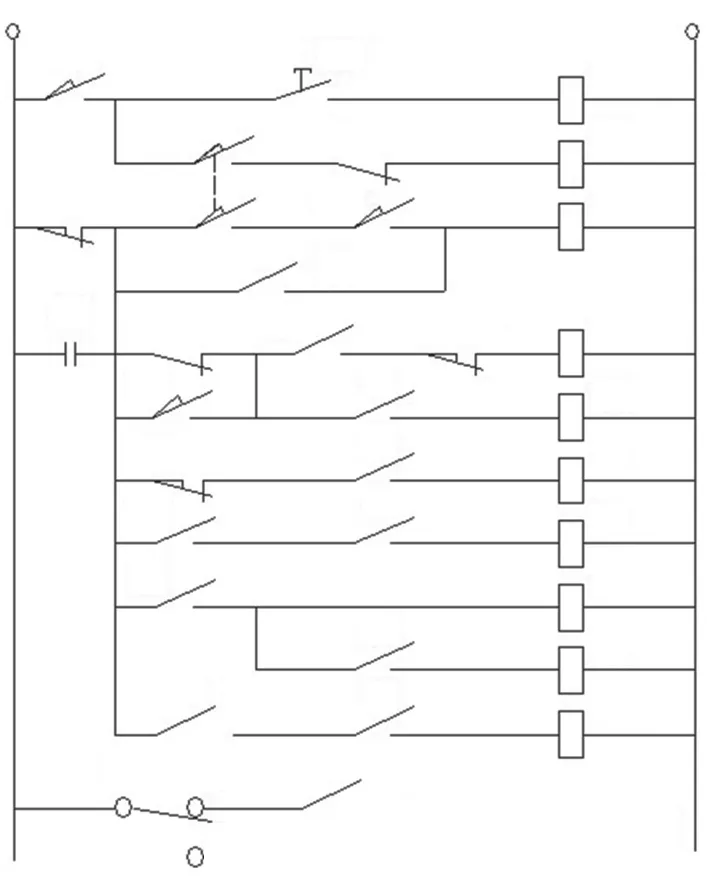

1.2 液压回转工作台回转控制线路

液压回转工作台通过控制液压系统油路实现工作台的转位动作.液压系统的动作循环是通过电气控制系统进行控制.回转工作台回转控制线路图如图3所示,回转时各电磁铁及限位开关的工作状态见表1,其中:+表示电磁铁得电,-表示电磁铁失电,(+)表示备用电磁铁得电.回转工作台的转位动作如下:自锁销脱开及回转台抬起→回转台回转及缓冲→回转台反靠→回转台夹紧→离合器脱开→回转缸返回.

表1 回转台工作时各电磁铁及限位开关的工作状态Tab.1 Working state of each electromagnet and limit switch when the rotary table rotates

图3 回转工作台回转控制线路图Fig.3 Rotary control circuit diagram of rotary table

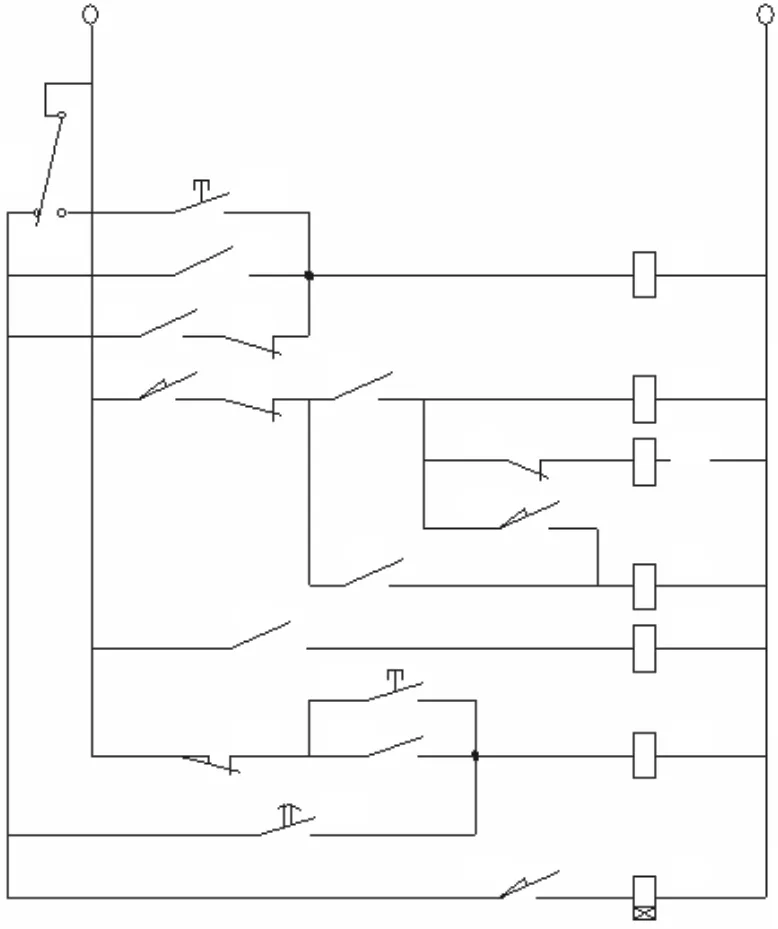

1.3 液压动力头控制线路

动力头是既能完成进给运动,又能完成刀具切削运动的动力部件.液压动力头的自动工作循环通过控制线路控制液压系统来实现.图4是一次工作进给液压控制线路.表2是液压动力头工作时电磁铁及限位开关的工作状态.控制线路的自动工作循环是:动力头快进→工作进给→延时停留→快速退回到原位.

表2 液压动力头工作时电磁铁及限位开关的工作状态Tab.2 Working state of electromagnet and limit switch during operation of hydraulic power head

图4 一次工作进给电气控制线路图Fig.4 Electrical control circuit diagram of primary working feed

2 PLC控制组合机床的电气方案设计

2.1 PLC接口资源分析与分配

对PLC输入和输出接口进行资源分配:输入接口连接3个部分,即电动机启动部分、回转工作台回转部分、动力头部分;输出接口连接3个部分,即回转台工作部分、指示灯部分、电动机接触器部分.如图5所示.

图5 接口资源分析与分配Fig.5 Analysis and allocation of interface resources

2.1.1 输入接口模块

输入口I0.0—I0.6是电动机启动部分.M1、M2的启动由SB2控制,输入口是I0.1,也可以单独启动.M3的启动方式分为自动和手动两种,输入口分别是I0.4、I0.5;M3的手动启动由输入口I0.6控制.

输入口I0.7—I2.2是回转工作台回转部分、动力头部分.组合机床工作方式可选为自动运转和手动调试.自动运转包括单工位循环和四工位循环,其输入口分别是I1.1和I1.2;手动调试为回转工作台点动回转,其输入口是I1.3.当工作台运动到一定位置时会压动限位开关,从而实现准确定位.

输入口I2.3—I2.7是动力头运动部分,此部分可实现动力头的点动调试,完成功能有动力头快进、动力头工进、动力头单循环、动力头快退.当动力头到达指定位置时会压动限位开关,从而实现准确定位.

2.1.2 输出接口模块

工作台和动力头工作部分:输出口Q0.0—Q1.0是电磁铁输出部分,按动转台启动按钮,相应的电磁铁得电动作,电磁铁得电后使电磁阀的阀芯动作,从而控制液压系统油路,实现回转工作台和动力头的一系列动作.

指示灯部分:输出口是Q1.1—Q2.3,当按钮按动时,相应的指示灯指示按钮的动作进程,对于点动控制的按钮,按钮按动时,指示灯亮,松开后灯熄灭.对于连续动作的按钮,按动时灯亮,松开后灯仍然保持亮的状态,当动作结束时才会熄灭.

电动机接触器部分:输出口Q2.4—Q2.6为电动机接触器部分,当电机启动按钮按下时,相应的接触器得电动作,从而启动主电动机、液压泵电动机和冷却泵电动机.SB2控制KM1、KM2.SA3单独控制KM1,SA4单独控制KM2.

2.2 控制面板

PLC控制面板示意图如图6所示,按钮指示电气元件工作状态,组合机床工作分电动机的启动、自动运行和手动调试三部分.自动程序运行出现问题,机械结构会自动停车,需要人工手动复原调试.

图6 控制面板示意图Fig.6 Schematic diagram of control panel

2.2.1 电动机启动部分

主电动机和液压泵电动机可以同时启动也可以分别由按钮控制单独启动,并且由指示灯指示其工作状态,冷却泵电动机可以手动启动也可以自动启动,并且由指示灯指示其工作状态.

2.2.2 自动运行部分

自动运行模块可分为单工位循环和四工位循环两部分.按动单工位循环按钮,指示灯亮,单工位循环实现的工作是工作台回转一个工位,动力头动作,完成这一动作后,指示灯熄灭.四工位循环工作按钮在工位台上,工件完成装卸、钻孔、扩孔和绞孔工序的加工,完成后指示灯熄灭.

2.2.3 手动调试部分

手动调试部分主要是为了对机床进行完善,按动回转台按钮,回转台自动完成一个工位的旋转.按动动力头快进工进按钮,可实现动力头的点动调整.按动动力头快退按钮,指示灯亮,同时动力头快速退回原位,此时指示灯熄灭.想要调试动力头单循环时,可按动单循环按钮,其指示灯亮,动力头完成快进、工进、延时停留、动力头快退这一系列的工作,完成后动力头停止工作,此时指示灯熄灭.

3 程序模块设计

3.1 回转台运动功能程序

回转台梯形图如图7所示.回转台的自动循环为:回转台抬起→回转台回转及缓冲→回转台反靠→回转台夹紧→离合器脱开.

图7 回转台梯形图Fig.7 Ladder diagram of rotary table

3.1.1 回转台微抬

在液压泵电动机启动后,Q2.5闭合,限位开关ST1被压动,回转台才能回转,即I1.4闭合.此时工作台回转启动开关I1.3闭合,启动中间继电器M1.7,中间继电器闭合后Q0.0得电,回转台微抬.

3.1.2 回转台回转及缓冲

当动力头抬起到位时,压动限位开关ST5,即I1.5闭合后,Q0.1得电,此时回转台回转;当回转到接近定位点时,压动ST6,即I1.6闭合,此时启动中间继电器M0.6;当M0.6的开关闭合后,Q0.2得电,回转台低速回转.

3.1.3 回转台反靠

回转台继续回转,限位开关ST6恢复原位,即I1.6断开.此时I0.7得电,触点打开使Q0.1断电,同时使Q0.3得电,回转台低速反靠到准确位置.

3.1.4 回转台夹紧

回转台反靠靠紧后,压动限位开关ST7,即I1.7闭合,使M1.4得电动作,使Q0.4得电,这样就将回转台向下压紧在底座上.当回转台夹紧后,夹紧力达到一定数值,使压力继电器动作,即I2.0闭合,使中间继电器M1.5得电动作,其动断触点使Q0.2、Q0.3断电,同时使Q0.5得电动作,从而使离合器脱开.

3.1.5 离合器脱开

离合器脱开到位时,压动限位开关ST8,即I2.1闭合,其动断触点断开,使Q0.2断电,其动合触点闭合使Q0.3得电,将使回转液压泵活塞退为原位.活塞退回原位后,由于杠杆作用,压动限位开关ST9,即I2.2闭合.其动断触点断开,完成动作后,继电器断电.这样Q0.5断电使离合器重新结合,以备下次转位循环.这样控制线路都恢复至原始位置.

3.2 动力头运动功能程序

动力头的一个工作循环为:动力头快进→动力头工进→延时停留→动力头快退.动力头梯形图如图8所示.

图8 动力头梯形图Fig.8 Ladder diagram of power head

3.2.1 动力头快进

当液压泵电动机运转时,Q2.5闭合,这是手动调试功能里的一个部分,所以启动调试旋钮,即I1.0闭合,按动动力头单循环按钮,启动中间继电器M2.2,当其得电动作后,M2.2闭合,中间继电器M1.0得电,其触点闭合.当工作台在原位时,Q0.6和Q0.7得电,此时动力头快进.

3.2.2 动力头工进

当动力头快进到位时,按动限位开关ST3,即I2.6闭合,中间继电器M1.1得电动作,其动断触点断开,使Q0.7断电,此时动力头工进.

3.2.3 延时停留

当动力头工进到位时,压动限位开关ST4,即I2.7闭合,时间继电器开始工作,2s后动作,其动合开关闭合,使中间继电器M1.2动作.

3.2.4 动力头快退

中间继电器M1.2得电后,动合触点闭合,Q1.0得电,使动力头快速后退,同时动断触点使Q0.6失电.当动力头退回到原位时,压动限位开关ST1,即I1.4闭合,动断触点切断电路.

3.3 调试功能程序

动力头调试梯形图如图9所示.

图9 动力头调试梯形图Fig.9 Ladder diagram of power head commissioning

在液压泵电动机运转后,Q2.5闭合,同时动力头的动作是以回转台退回原位为前提的,所以当回转台在原位置时,I2.2闭合,这一过程为调试程序,所以I1.0闭合和自动运转功能形成互锁.满足上述前提时,M1.0得电动作,Q0.6和Q0.7得电,此时动力头快速向前运动.

当动力头快进到指定位置时,压动限位开关,即I2.6闭合,使中间继电器M1.1得电动作,其动断触点断开,使Q0.7断电,此时动力头进行工进动作.

动力头快退调试梯形图如图10所示,此程序的设计主要为方便操作人员对机床动力头进行调试控制.当液压泵电动机工作时,即Q2.5闭合时动力头才能工作,这是一个调试过程,所以I1.0闭合,与机床自动运行形成互锁,即I0.7动断.当动力头快退按钮I2.4闭合时,中间继电器M1.2得电动作,同时动合触点闭合自锁,Q1.0得电,动力头动作,快速后退.当退回到原来位置时,压动限位开关ST1,即I1.4闭合,中间继电器M1.2失电,使得Q1.0失电,动力头停止后退.

图10 动力头快退调试梯形图Fig.10 Ladder diagram of power head fast rewind commissioning

4 典型功能运行模拟

4.1 运行环境

启动S7-200 PLC 仿真软件对本程序进行仿真测试,加载相应梯形图程序,仿真启动后,观察状态窗口,对程序进行验证.仿真软件的界面如图11所示.

图11 扩展模块后的仿真界面Fig.11 Simulation interface after module expansion

4.2 运行实现

对所编程序进行仿真,检验是否符合所要达到的设计要求,以下是对典型过程进行的仿真.由于文章无法显示仿真过程视频,因此对仿真运动过程进行详细说明.

4.2.1 对回转台的回转进行仿真

首先按动I0.1,输出Q1.3和Q1.4口灯亮,同时Q2.4和Q2.5口灯亮.按动I1.0和I1.4为工作台回转做准备,当按动I1.3时,输出Q0.0和Q2.0口灯亮,此时扳回I1.3.当回转台抬起到位时,按动I1.5,Q0.1口灯亮,当回转接近定点时,按动I1.6,此时Q0.1和Q0.2口灯亮,回转台继续回转,扳回I1.6,Q0.2和Q0.3口灯亮.当回转台反靠到位时,按动I1.7,Q0.3和Q0.4口灯亮,同时扳回I1.5.当回转台夹紧到位时,按动I2.0,Q0.4和Q0.5口灯亮,当离合器脱开到位时,按动I2.1,Q0.3和Q0.4口灯亮,当活塞退回到原位置时,按动I2.2,回转台所有动作的输出口灯全部熄灭.

4.2.2 动力头单循环仿真

首先按动I0.1,输出Q1.3和Q1.4口灯亮,同时Q2.4和Q2.5口灯亮.按动I0.4、I1.0和I2.2时为动力头的单循环做准备.当按动I2.5时,输出口Q0.6、Q0.7和Q2.3口灯亮.当动力头快进到位时,按动I2.6,此时Q0.7灯熄灭,Q2.6口灯亮.当动力头工进到位时,按动I2.7,此时Q2.6口灯熄灭,延时2s后,Q1.0口灯亮.当动力头退回到原来位置时,压动I1.4,此时Q2.3和Q1.0口灯熄灭.

4.2.3 单工位循环仿真

首先按动I0.1,输出Q1.3和Q1.4口灯亮,同时Q2.4和Q2.5口灯亮.按动I0.4、I0.7和I1.4为单工位的循环仿真做准备.当按动启动按钮I1.1时,输出口Q0.0和Q1.6口灯亮,扳回I1.1后,Q0.0口灯熄灭.当回转台抬起到位时,按动I1.5,Q0.1口灯亮,当回转接近定点时,按动I1.6,此时Q0.1和Q0.2口灯亮.回转台继续回转,扳回I1.6,Q0.2和Q0.3口灯亮.当回转台反靠到位时,按动I1.7,Q0.3和Q0.4口灯亮,同时扳回I1.5.当回转台夹紧到位时,按动I2.0,Q0.4和Q0.5口灯亮.当离合器脱开到位时,按动I2.1,Q0.3和Q0.4口灯亮.当活塞退回到原位置时,按动I2.2,Q0.6和Q0.7口灯亮起,同时扳回I1.4.当动力头快进到位时,按动I2.6,此时Q0.7熄灭,Q2.6口灯亮.当动力头工进到位时,按动I2.7,此时Q2.6口灯熄灭,延时2s后,Q1.0口灯亮.当动力头退回到原来位置时,压动I1.4,此时Q1.6和Q1.0口灯熄灭.当仿真停止时,按动I0.0,输出Q1.1口灯亮,同时Q1.3、Q1.4、Q2.4、Q2.5口灯全部熄灭,此时扳回I0.0,Q1.1口灯熄灭.

5 结 语

本文采用西门子S7-200型PLC对原有DU型组合机床电气系统进行改造升级,在对组合机床进行功能分析的基础上,对PLC接口资源进行分析与分配以及操作面板的设计,追加自动运行和手动调试两个模块.最后对所追加的功能进行控制系统的编程与仿真.结果表明:回转台的回转、动力头单循环和单工位循环均可实现,机床电气控制系统稳定性和可靠性较高;改造后的机床可以实现四工位组合机床的自动化生产以及工作人员对机床的手动便捷调试.