车床主轴温度测量及基于神经网络的热误差预测

2023-06-25梁艳

摘 要:在精密加工中,热误差对加工精度的影响不容忽视。为了精准预测热误差对车床主轴的影响,文章基于Arduino 设计了温度测量系统,并配合千分表测量了主轴径向圆跳动随温度的变化情况。根据测量数据采用BP神经网络建立了车床主轴径向跳动热误差模型,通过该预测模型的结果可以采用BP神经网络来对车床主轴径向跳动热误差来进行分析预测。

关键词:热误差;加工精度;BP神经网络

中图分类号:TP18 文献标识码:A 文章编号:2096-4706(2023)07-0147-05

Abstract: In precision machining, the influence of thermal error on machining accuracy cannot be ignored. In order to accurately predict the influence of thermal error on the lathe spindle, a temperature measurement system is designed based on Arduino , and the variation of the radial runout of the main shaft with temperature change is measured using a dial indicator. Based on the measured data, a thermal error model of lathe spindle radial runout is established using BP neural network. The results of the prediction model can be used to analyze and predict the thermal error of lathe spindle radial runout using BP neural network.

Keywords: thermal error; machining accuracy; BP neural network

0 引 言

2015年中国发布了《中国制造2025》,指明了智能制造是未来制造业的发展方向,提出发展高端装备。在高端数控加工装备中,加工精度保证是必须正视的问题。在精密加工中,为了保证加工精度,就要对引起精度误差的因素进行分析。在数控机床的精密加工中,热误差占总误差的40%~70%[1],所以如何减小热误差的影响是专家学者一直在讨论的问题。

对于如何减小热误差的问题,国内外学者一方面研究如何通过机床热结构调整减小热量,从热源头减小热误差;另一方面通过热误差分析进行建模来预测热误差,并根据预测采用相应的措施。而随着计算机技术的发展和智能制造的提出,通过分析热误差的变化特点进行分析和建模,进而对误差进行准确预测和补偿成为智能制造的一个可行途径。

机床运转是动态过程,产生热量是不可避免的,在高精加工过程中热误差的影响是必须要考虑的问题,学者们在减小热量的基础上进行了热误差预测模型的研究,通过模型来进行热误差补偿,使热误差在不能减小的情况下得到合理补偿,从而保证加工精度。

在热误差分析预测研究中,涌现出了很多学者和很多有价值的研究。早在2005年上海交通大学杨建国等通过采用多元回归最小二乘法建立了径向热误差模型,并将计算得到的热位移通过机床数控系统的外部机床坐标系偏置来实现实时补偿,并在多家企业中进行了应用[2];张毅等提出一种基于灰色理论预处理的神经网络机床热误差补偿模型,将灰色理论和人工神经网络各自对数据处理的优点结合,建立热误差预测补偿模型[3];姜辉等采用了基于贝叶斯推断的最小二乘支持向量机建模来预测数控机床主轴热漂移误差,准确性强于传统的最小二乘支持向量机和BP神经网络建模[4];姚晓东等提出了一种基于时间序列算法的机床热误差建模方法通过时序算法综合分析软件,对实測的热误差数据进行预处理、模式识别、模型参数估计、循环定阶判别以及模型整合,建立表征机床热误差变化规律的实时补偿模型[5];郑金勇等采用相关系数法选出了温度敏感点,并用灰色神经网络的预测输出和实际值的绝对误差作为遗传算法适应度函数优化了数控机床主轴的模型[6];辛宗霈等通过BP神经网络和多项式拟合“两步法”来对滚珠丝杠温度分布、热变形规律和热误差补偿技术进行数学建模研究,可以更好地分析热误差对机床加工精度的影响[7]。在这些研究中学者们主要研究了五轴数控机床主轴、丝杠等主要运动部件在运转中温度变化时的位移变化,并对变化进行了预测,为智能制造的高端数控机床的智能预测控制打下了很好的基础。

然而在数控加工中,数控车床是进行轴类加工很重要的加工母机,数控车床主轴的径向圆跳动是保证回转体零件加工精度的重要参数,所以研究数控车床主轴径向圆跳动在车床主轴温度变化情况下的误差变化情况,建立正确的预测模型对保证加工精度有一定现实意义。在建立预测模型时,温度测量的准确性和及时性也是不容忽视的,文章基于Arduino设计了 车床主轴温度测量系统,并通过串口将下位机的数据传送至PC机制成表格。并同时根据温度变化测量了主轴的径向圆跳动的变化,一并纳入表格,基于表格中的测量数据通过BP神经网络建立了数控车床主轴径向圆跳动的模型,通过训练和测试,验证了模型的正确性。

1 温度测量系统的搭建

温度是反映热误差变化的一个重要参数,因为热误差的变化和主轴温度变化有着直接关系,所以准确的测量主轴热源处的温度变化尤其重要。主轴温度的测量首先要注意测量点的布置位置和温度测量的准确和及时。

1.1 温度测量点的布置

测量主轴温度时,温度测量点如果布置的少,不能完全反映温度的变化,影响测量结果的准确性。温度测量点布置的太多,温度之间会有干涉耦合,鲁棒性不好,仍然影响测量结果的准确性。

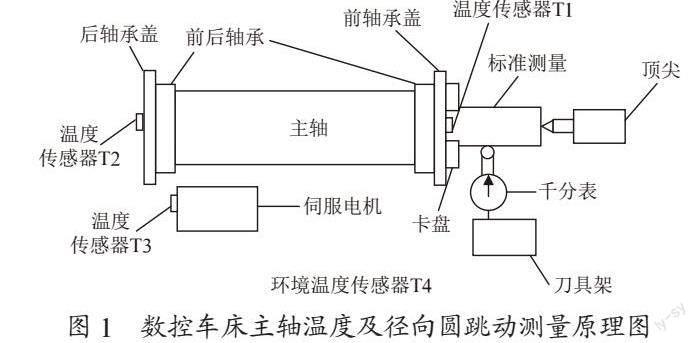

在测量车床主轴的温度变化时,将温度测量点布置到热源处。数控车床的主轴热源主要来源于运动副的摩擦和动力源。运动副的摩擦热主要来源于主轴的轴承和丝杠运动起来的摩擦。动力源产生热量的热源主要来源于伺服电机。伺服电机分为驱动主轴和驱动刀具架运动,因主轴电机离主轴较远,所以只测量刀具架、伺服电机处的热量。所以本次测量的温度传感器布置点有4个,分别是主轴前端轴承处T1,主轴后端轴承处T2,伺服电机处T3、环境T4。具体布置如图1所示。

1.2 测温系统的搭建

布置好温度测量点后要进行温度测量。进行温度测量时,要注意温度采集的准确、自动和及时性。在本次研究中,采用基于Arduino搭建温度测量系统,构成下位机,PC作为上位机,再利用串口向上位机传送测量数据,通过上位机进行测量数据的记录和存储。

1.2.1 温度测量系统硬件的选择

温度测量系统的CPU选用Arduino uno芯片。Arduino uno采用的微处理器为ATmega 328,最高工作频率为16 MHz,运算速度快;并且Arduino uno还具有双向丰富的数字I/O口和模拟输送口,具有输入和输出串口通信,能够满足温度测量系统的温度传感器I/O连接和数据传送。且输入电压为5~7 V,可以利用测量现场的PC供电或电池供电。而且Arduino uno在软件上包含有丰富的温度传感器头文件,可以方便地进行相关函数调用,大大简化了软件设计过程和程序内容,提高了软件运行速度。

温度传感器是温度测量的主要器件,其好坏决定了温度测量的结果。在本测量系统中温度传感器选用4个DS18B20温度传感器,分别用来测量主轴前端轴承、后端轴承、伺服电机及环境温度。之所以选择DS18B20是因为,该传感器的测温范围在-55 ℃~+125 ℃,测量范围广;其次该传感器精度在-10 ℃~+85 ℃范围内为±0.5 ℃;而且从硬件结构上来看,该温度传感器的引脚只有3根,分别为电源、接地和数字传送引脚,输出温度信号为数字型,串行传送,多个传感器可以共用一个I/O口进行串联,这样的结构在硬件接线上比较简单,并且节省I/O引脚;在软件编程上,Arduino uno具有专门的DS18B20头文件库,便于传感器识别和温度测量。不管是硬件设计还是软件设备,选用DS18B20都具有很大优势。

1.2.2 温度测量系统的硬件结构搭建和软件设计

根据所选主要硬件,再加上电阻等附件,进行主轴温度测量系统的硬件搭建,系统接线原理图如图2所示。四个温度传感器串联相接,数据引脚接Arduino的2号引脚。

测量系统的软件设计如图3所示,对温度传感器进行初始化,通过温度传感器索引号来识别各个传感器,轮流采集各个传感器的温度,每隔2分钟采集一次,并用串口向上位机传送。

1.2.3 温度及径向圆跳动误差测量

试验数控车床为宝鸡机床厂的EK40,将数控车床主轴转速设置为1 500 r/min,测量时间120分钟,采用温度测量系统和千分表进行主轴热源处温度测量和径向圆跳动测量,测量现场如图4所示。测量中每隔2分钟进行一次数据采集,结合千分表数据,将所有测量数据制成Excel表格。表1为每隔12分钟的部分测量。

观察表1中的数据变化情况,发现在车床主轴刚开始运行的24分钟内,前后轴承处的温度和主轴径向圆跳动误差变化较剧烈,随着时间的推移,主轴轴承处温度变化缓慢,主轴误差径向圆跳动误差慢慢减缓,直到达到初始值。说明随着运转时间的推移,主轴温度升高,主轴结构逐渐达到热平衡,其径向圆跳动逐渐平稳。

2 基于BP神经网络的主轴径向跳动误差预测模型

2.1 BP神经网络模型

BP神经网络模型是一个比较成熟的神经网络框架,在预测方面有极强的自适應、自组织能力[8],在智能制造的加工预测中也得到了广泛的应用。

BP神经网络包括输入层、隐含层和输出层,隐含层可以为一层或多层。每一层有若干个节点,即神经元,层与层之间的节点由权重来体现。BP神经网络结构如图5所示,图中x1, x2,…, xi为输入层向量;h1,h2,…,hj为隐含层输出向量;d1, d2,…, dk为输出层向量,y1, y2,…, ym为整个网络期望输出;w11, w12,…, wij为输入层和隐含层神经元的连接权重;v11, v12,…, vjk为隐含层到输出层神经元的连接权重。

2.2 神经网络训练

2.2.1 神经网络模型参数确定

根据表1所示,在环境温度保持不变时,主轴的径向圆跳动和热源处的温度变化有直接关系,故将三处热源处测温点的温度T1、T2、T3作为神经元输入。又因为环境温度不同时,主轴的初始温度也会不同,所以不能简单地将主轴跳动变化和主轴温度变化直接对应,而是随着主轴运行时间的增长,即使是相同温度下,运行时间不同,主轴的径向圆跳动变化也不同,所以主轴的径向圆跳动和机床运行时间有很大关系,故将机床运行时间也作为输入神经元,将主轴径向圆跳动变化作为神经元输出。则本神经网络模型的输入单元为4,输出单元为1。根据前文试验中的温度和径向圆跳动测量,共有60组测量数据,将测量数据导入,随机分为训练数据和测试数据。

因为对任何在闭区间内的连续函数,都可以用一个隐含层的BP神经网络来逼近,因而一个3层的BP神经网络可以完成任意的n维到m维的映照[9],因此,文中模型采用具有一层隐含层的网络。

隐含层的神经元个数和神经网络学习有关,当隐含层的神经元个数较多时网络的学习能力会受到影响,隐含层单元数较多时,会增加训练时间,还可能形成过拟合,所以需要设置合适的隐含层节点数。目前BP神经网络的隐含层的节点数多根据如下经验公式来获得,然后再进行调整:

m表示隐含层单元数;N表示輸入单元数;L表示输出单元数;A表示常数,在[1,10]之间取值。

本设计中输入单元数为4,输出单元数为1,a初步取值为6,则隐含层的单元数初设为8,后期根据拟合情况进行调整。

最大训练次数1 000次,学习速率0.01,训练目标设为最小误差值0.000 01。隐含层的神经元的变换函数被设置为sigmoid函数,最后的输出层设置为purelin型线性函数[10]。

2.2.2 编程实现

采用MATLAB R2016b编程实现,通过训练数据的载入、训练样本的数据归一化、BP神经网络的构建、BP神经网络的训练、BP神经网络的预测、预测结果反归一化、误差计算与比较等过程,测试样本的经过498次迭代达到训练目标0.000 01。得到训练曲线、回归曲线及误差曲线如图6~图8所示。

通过图6可以看出神经网络很快收敛到最佳值0.01,经过498次迭代收敛到目标误差0.000 01,说明神经网络是收敛的。

通过图7神经网络训练回归曲线可以看出,样本的均方差R=0.999 99,说明样本的线性拟合程度非常高。

通过图8神经网络的误差曲线可以看出,样本的预测值与实际值基本接近,两者之间的误差很小,均方根误差为0.5%,说明预测模型精度较高。

根据以上预测结果和评价结果,相关技术人员可以根据数控机床主轴温度和机床运行时间等参数进行加工策略的设定精度的补偿保证加工精度;设计人员还可以根据预测进行加工过程智能调整,从而保证回转体零件数控加工的精度。

3 结 论

设计了温度测量系统测量了数控车床主轴在1 500 r/min时的温度变化,并结合主轴径向圆跳动的误差变化,得到了数控车床主轴热误差相关测量数据。以三处热源处的温度、运转时间为神经网络输入层,以径向圆跳动为输出层构建了有导师训练的BP神经网络。研究了在已知主轴热源处温度变化和运行时间的情况下数控车床主轴径向圆跳动的变化情况的预测和评估,对于回转体加工时回转精度如何保证具有一定参考意义。为相关技术人员在回转体加工和数控车床的设计和控制方面提供了参考。文章只研究了环境温度一定,主轴转速一定时的径向圆跳动热误差变化情况预测,可以在后续研究中对不同环境温度和不同转速情况下的数控车床主轴径向圆跳动热误差变化情况做更进一步的分析和预测。

参考文献:

[1] 张曙,张炳生.机床的热性能设计(上) [J].机械设计与制造工程,2017,46(3):1-8.

[2] 杨建国,张宏韬,童恒超,等.数控机床热误差实时补偿应用 [J].上海交通大学学报,2005,39(9):1389-1392.

[3] 张毅,杨建国.基于灰色理论预处理的神经网络机床热误差建模 [J].机械工程学报,2011,47(7):134-139.

[4] 姜辉,杨建国,姚晓栋,等.数控机床主轴热漂移误差基于贝叶斯推断的最小二乘支持向量机建模 [J].机械工程学报,2013,49(15):115-121.

[5] 姚晓栋,黄奕乔,马晓波,等.基于时间序列算法的数控机床热误差建模及其实时补偿 [J].上海交通大学学报,2016,50(5):673-679.

[6] 郑金勇,刘保国,冯伟.基于遗传算法优化灰色神经网络的机床主轴热误差建模研究 [J].机电工程,2019,36(6),602-607.

[7] 辛宗霈,冯显英,杜付鑫,等.基于BP神经网络的机床热误差建模与分析 [J].组合机床与自动化加工技术,2019(8):39-43.

[8] 陆兴华,张忠海.融合机床加工特性的主轴回转误差预测 [J].机床与液压,2019,47(20):33-37.

[9] 沈花玉,王兆霞,高成耀,等.BP神经网络隐含层单元数的确定 [J].天津理工大学学报,2008,24(5):13-15.

[10] 李荣钢,雷霖,张寒,等.数控机床温度无线检测与智能补偿系统 [J].工具技术,2018,52(7):146-149.

作者简介:梁艳(1974.02—),女,汉族,陕西西安人,讲师,硕士研究生,研究方向:智能制造。