核电站双腹吊车梁焊接工艺仿真数值模拟研究

2023-06-25李敏曹杰周玉东刘学良

李敏 曹杰 周玉东 刘学良

摘 要:“华龙一号”核电站双腹吊车中存在较多的尺寸大,厚度大的焊接结构,焊接之后会出现变形较大,焊后变矫正工艺难以实施;同时焊接过程中的焊接残余应力,会降低焊接接头的质量,甚至导致焊接接头出现的早期的失效,产生应力腐蚀裂纹。因此,考虑引入焊接数值模拟软件对焊接变形和焊接残余应力进行提前预测,优化焊接工艺,改善预制构件的焊接质量,提高核电建造的数字化、智能化建设。

关键词:焊接仿真技术;双腹吊车梁;仿真方法;热源模型

中图分类号:TP391.9 文献标识码:A 文章编号:2096-4706(2023)07-0105-07

Abstract: In the double-belly crane of “Hualong One” nuclear power plant, there are many welding structures with large size and thickness, which will cause large deformation after welding, and it is difficult to implement the deformation correction process after welding. At the same time, welding residual stress in the welding process will reduce the quality of welding joints, and even lead to early failure of welding joints, resulting in stress corrosion cracks. Therefore, it is considered to introduce welding numerical simulation software to predict welding deformation and welding residual stress in advance, optimize the welding process, improve the welding quality of prefabricated components, and improve the digital and intelligent construction of nuclear power plant construction.

Keywords: welding simulation technology; double-belly crane beam; simulation method; heat source model

0 引 言

焊接仿真技術的发展,受限于计算机硬件的发展,随着计算机技术的发展,计算机仿真数值模拟方法为焊接科学技术的发展创造了有利条件[1]。在20世纪30年代,才由苏联的雷卡林,系统的研究了焊接传热问题,建立焊接传热学的理论基础,将焊接热源简化为点、线、面热源进行仿真[2]。发展到现在,已经有很多的软件可以实现三维的焊接仿真了。比如:Ansys、MSC.MARC、Sysweld等软件,其中Sysweld是专业的焊接CAE软件,是源于核电领域的经典焊接模拟软件,可以模拟核电站钢结构焊接过程中的焊缝周边的温度变化、原子扩散和沉积、熔池形成与凝固、组织演变、焊接过程控制、应力应变和钢结构的变形等现象;也可用于淬火、回火的分析和研究;也可用于材料相变、体积变化、成分偏析、残余应力和应变计算等表面淬火、化学热处理、和焊接装配研究等[3-5]。内含有三种常见的热源模型:双椭球热源模型,3D高斯热源模型、2D高斯热源模型,本文采用双椭球热源模型对双腹吊车梁进行焊接仿真模拟。

双腹吊车梁成型是典型的大型钢构件,特点为翼缘截面小、腹板截面大、腹板板材厚度小、双腹板间距窄、全熔透焊缝等级要求高、成型尺寸精度高,焊接后易产生焊接变形。为促进钢结构预制产品的质量,在进行焊接工作时,应用焊接有限元Sysweld软件进行建模提前获取其变形情况,进而优化焊接顺序,达到车间生产过程中降低成本的目的[6-10]。

1 仿真模拟过程

仿真模拟的过程主要分三个层级进行研究:1)应用Visual-mesh对双腹吊车梁进行三维建模,通过Visual-Mesh网格工具建立零件的有限元网格模型,对模型进行前处理操作。2)应用Visual-Weld创建热源模型,施加焊接工艺参数,经Sysweld求解器计算后得到焊接温度场变化与残余应力和应变分布结果,获取模型变形情况,优化焊接顺序。通过Visual-Mesh网格工具建立零件的有限元网格模型。3)应用Visual-Viewer后处理双腹吊车梁焊接模拟结果,分析并优化焊接工艺,分析仿真结果。

1.1 建立计算模型

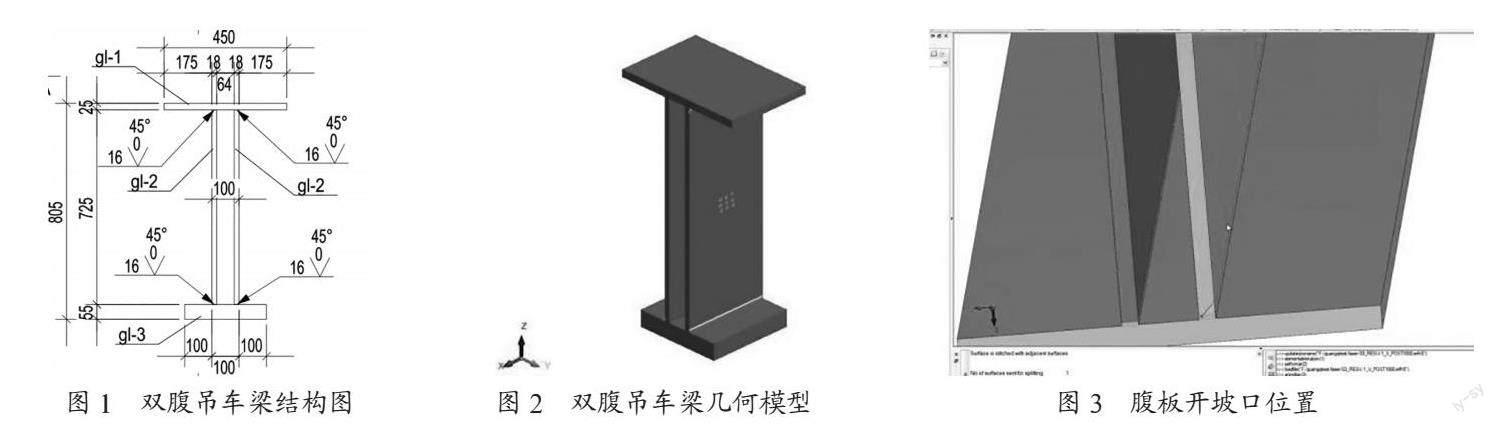

双腹吊车梁上翼缘板材料为Q345B,δ=25 mm,下翼缘板材料为Q345B-Z15,δ=50 mm,中间双腹板材料为Q345B,δ=16 mm。上下翼缘板与双腹板之间为双边全熔透焊缝。其结构尺寸详图如图1所示。

根据图1的几何尺寸,腹板与翼缘开V形坡口,根部间隙2~3 mm,可以在模型里建立几何模型也可以直接导入CAD文件,因受计算机计算速度的影响,计算模型按2 500 mm的长度进行模拟。模型如图2、图3所示。

将CAD线条赋予面,形成三维的体,然后建立焊缝的截面,焊缝拉伸成体,分别赋予不同的材质,分组,这样才能对所计算的位置进行网格划分。

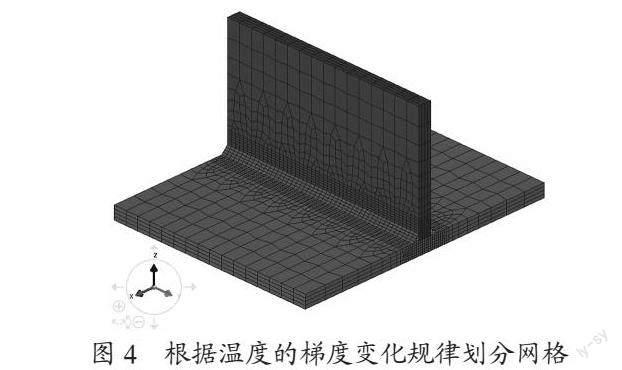

1.2 网格划分

利用Visual-Mesh工具中热处理有专门的网格划分技术,将双腹吊车梁模型进行网格划分,生成焊接需要的六面体网格,满足热处理对于表面层网格的要求,网格边长单位可以精确到毫米级别。网格划分时,在远离焊缝位置的地方,温度变化较小,网格划分时可以采用大较大的网格,在距离焊缝较近的位置,温度梯度变化剧烈,网格划分时采用较小的网格,如图4所示。

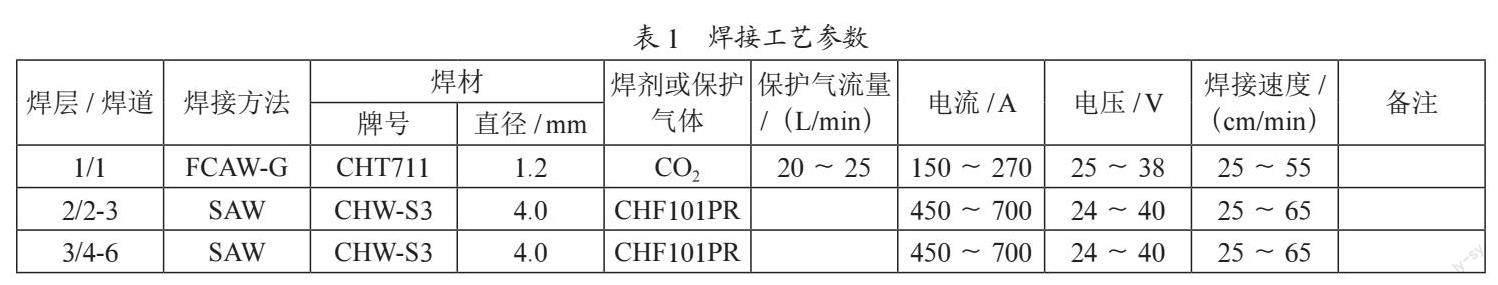

1.3 工藝参数

网格划分之后输入材质、温度、轨迹等相关信息输入。双腹吊车梁为一次成型焊接,焊接坡口加设钢衬垫(钢衬垫材质与母材同材质),为使得钢衬垫与母材熔合,采用二氧化碳气体保护焊进行打底焊接,埋弧焊进行填充和盖面焊接。其工艺参数如表1所示。

焊接顺序:焊接时,先用二氧化碳气体保护焊打底。腹板的四条全熔透全部打底焊接后进行填充盖面焊接。采用埋弧焊填充、盖面,多次翻转对称焊接。焊接采用直通焊,每层焊接顺序相反。

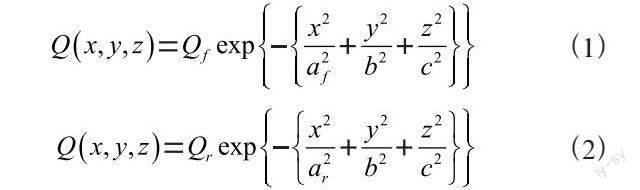

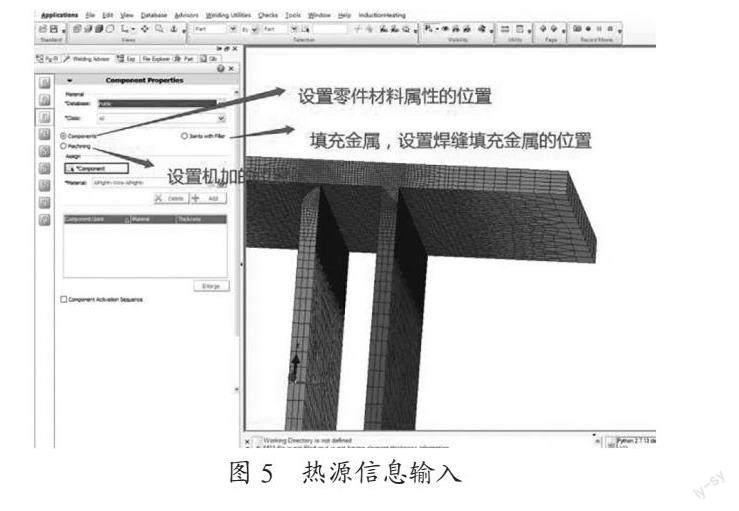

1.4 建立热源模型

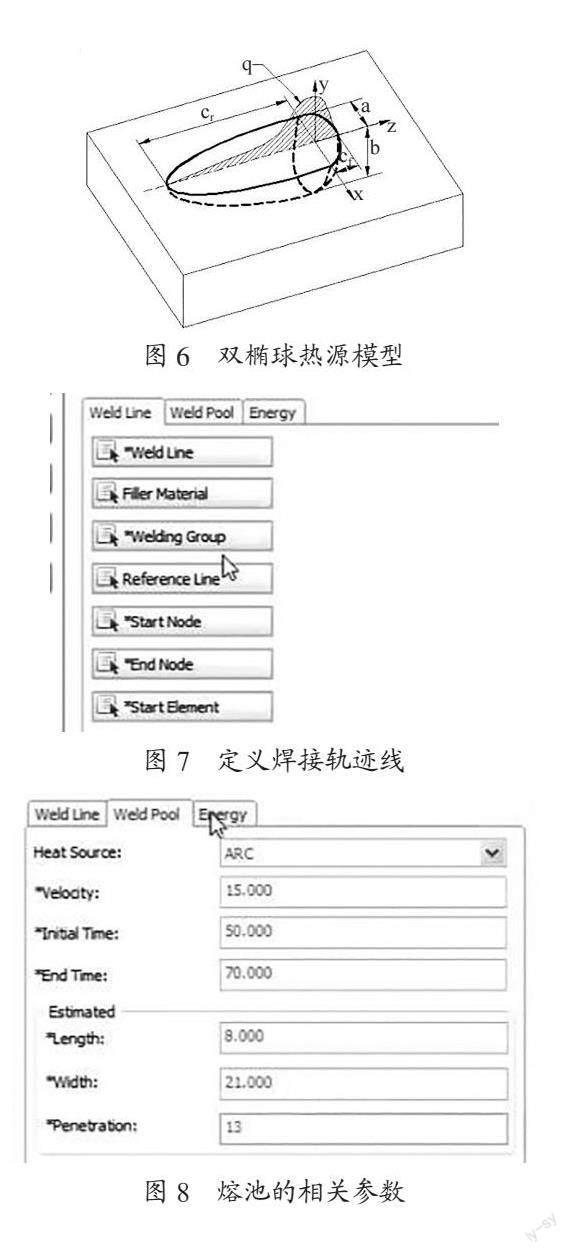

焊接热源模型是指实现焊接过程数值模拟的基本条件。焊接热源具有局部集中、瞬时和快速移动的特点,比一般情况下热过程复杂,因此需要专门创建热源模型定义热输入,如图5所示。热源模型是将外界能量输入等效为有限元空间的焊接热源数学模型施加于焊缝,用方程定义热源内任意一点的空间位置及热流分布。Sysweld软件中自带有双椭球热源(用于弧焊)、二维高斯热源(用于表面加热、堆焊)、三维高斯热源(用于高能束流焊),以上三种为用途较为广泛的热源。本文中主要应用到双椭球热源进行仿真模拟,电弧在沿着焊接方向运动时,电弧的热流密度分布不是对称的,一般而言,前部的加热区域要比后部的加热区域小,电弧的热流密度在前后方向加热区域不是关于中心线对称的单个半椭球体,而是双椭球体,如图6所示。

双椭球前后两部分热源分布计算公式为:

在软件内通过调整热源模型的尺寸参数进行热源校核,保证仿真精度。分别输入焊接轨迹线、熔池、能量参数。

1.4.1 定义焊接轨迹线

焊接轨迹线用来描述焊枪运行轨迹,在这一步骤中,需要定义轨迹线、焊枪行进的方向,定义填充材料,划分焊接组(热量直接加载的区域),定义参考线(专门用于确定焊枪角度,参考线与焊接线处处平行,穿过参考线和焊接线定义的平面的方向就是焊枪角度的方向。焊接线是在网格上,参考线可以悬空),起始点、终止点、起始网格如图7所示。

1.4.2 定义熔池参数

按照实际操作输入焊接速度,根据试件的金相试验得到的数值,输入熔池的长、宽、深。对应不同的焊接工艺,输入不同的参数就可以分别进行数值模拟,如图8所示。

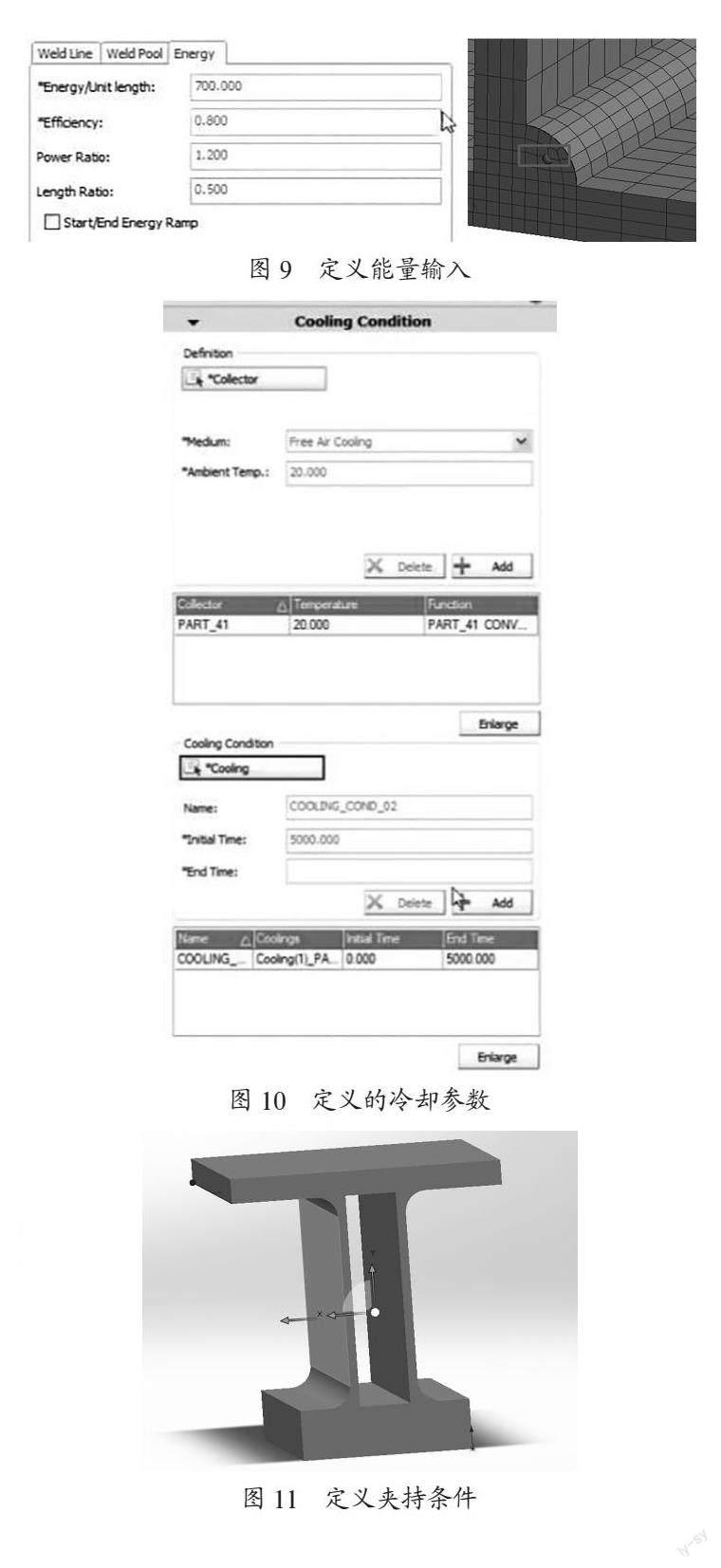

1.4.3 定义能量输入

式(1)中Qf表示前半椭球的能量,式(2)中Qr表示后半椭球的能量,空间中任意一点(x,y,z)的能量Qf或者Qr都是用乘以前半椭球或者后半椭球的方程来表示的,那么在软件中输入整体的能量(Q=UI/V),再明确能量比Qf /Qr为1.2,那么Qf和Qr的具体值就知道是多少了,热效率根据弧焊或者气体保护焊的具体工艺输。长度比af /ar是0.5,根据总的熔池长度就可以求得具体值,如图9所示。

1.4.4 定义冷却条件

定义冷却条件主要是设置零件的散热区域和散热时间,如图10所示。提取3D网格的2D表面,定义与空气的换热面。定义环境温度为20度,这样换热面就随时可以跟空气进行换热。软件求解时,时间步用于控制计算速度,焊接过程中,温度变化是非线性变化,时间步会很小,计算速度回很慢,以提高计算精度。

1.4.5 定义夹持条件

通过该步骤设置约束加载的类型,位移方向还原实际的夹持条件,在该步骤中可以仿真模拟矫正胎具的位置及约束条件、夹持时间,如图11所示。

1.4.6 定义接触

接触分为热接触(温度传递)和机械接触(力的传递),根据需要进行设置,本次模拟中不需要设置。

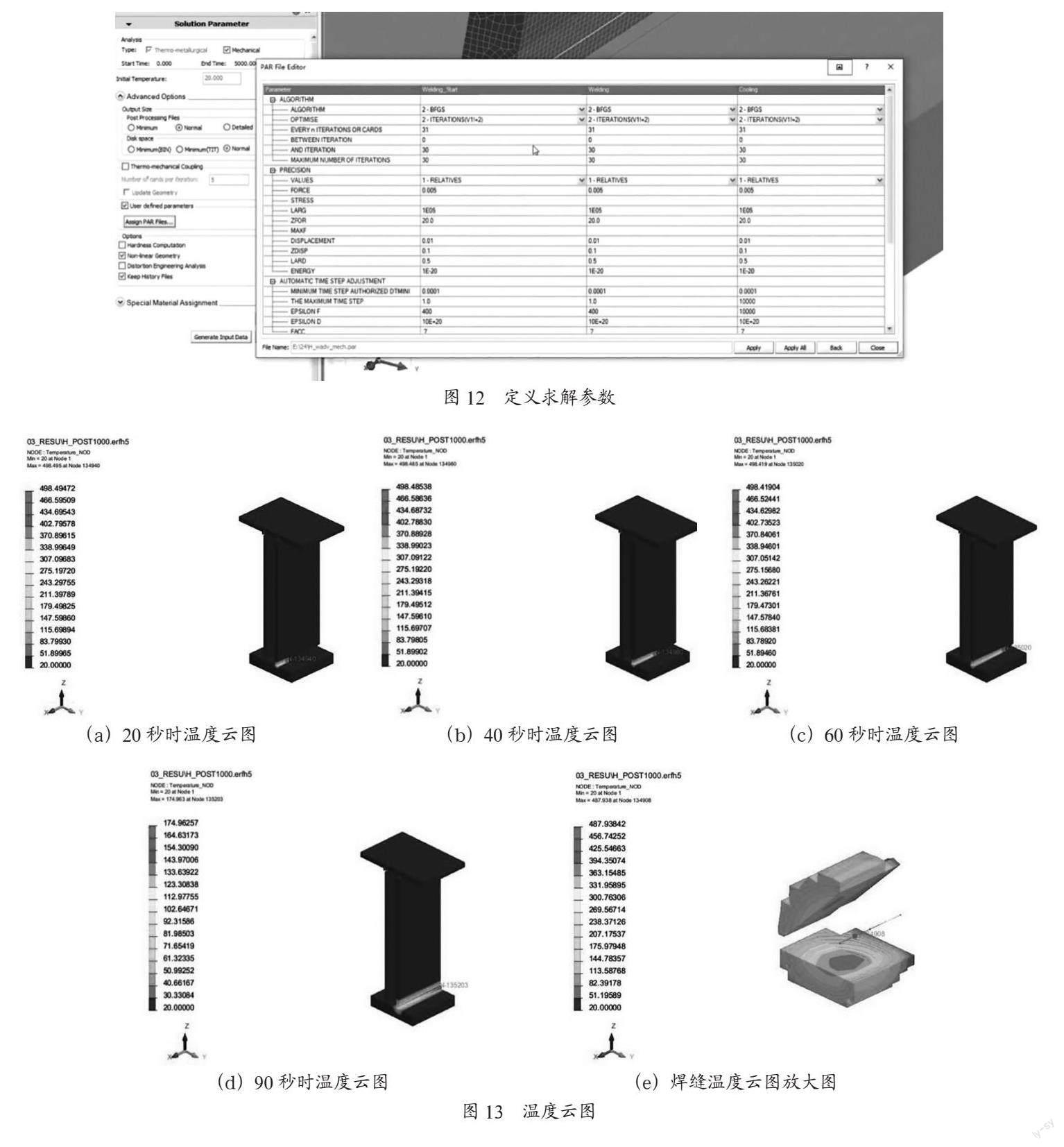

1.5 有限元计算

设置求解的相关参数之后提交计算。在该步骤中需要设置零件的初始温度、计算文件的输出大小、定义求解参数、收敛性、计算速度后提交计算,生成求解文件,如图12所示。

得到计算文件,1_V_POST 1000文件包含有温度、相变、硬度等于温度相关的结果;1_V_POST 2000应力应变变形机械的结果。主要观察温度场的变化和应力场的结果。

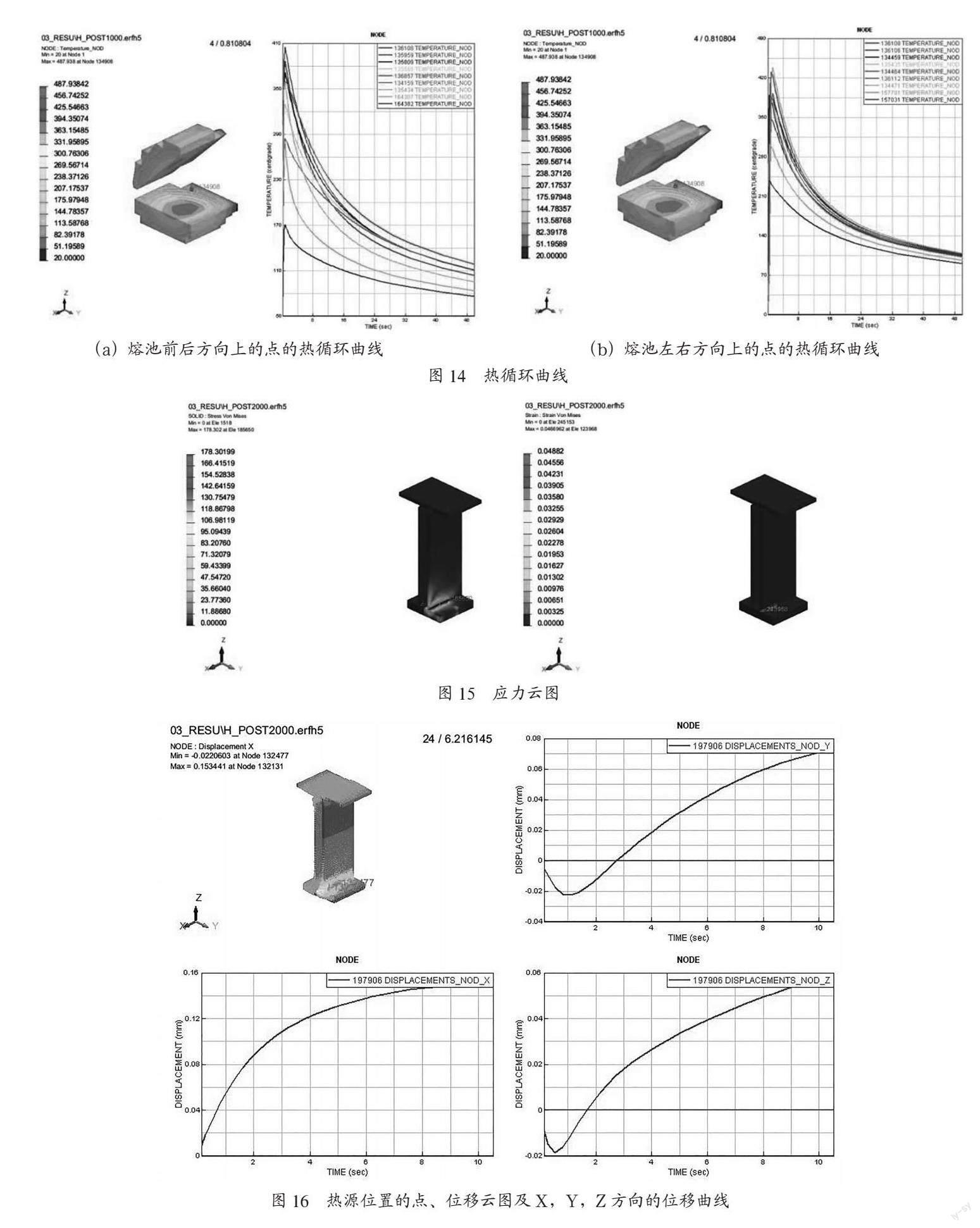

1.5.1 温度场模拟结果分析

图13展示了在不同的时间的温度情况,随着热源向前移动,各个位置的温度也随之变化,在图13上可以清晰地看到熔池形状近似椭圆形,焊接热源位置处温度变化大,远离热源的位置温度相对稳定。

在热源方向上分别沿着熔池的前后及左右方向上取点,得到热循环曲线如图14所示。当热源移动到选取的点的位置时,熔池中心温度最高,变化剧烈,距离熔池中心较远的点的温度变化较为平稳;当焊接结束后,各点的温度逐渐趋向平稳,最终降到焊接构件的平均值。

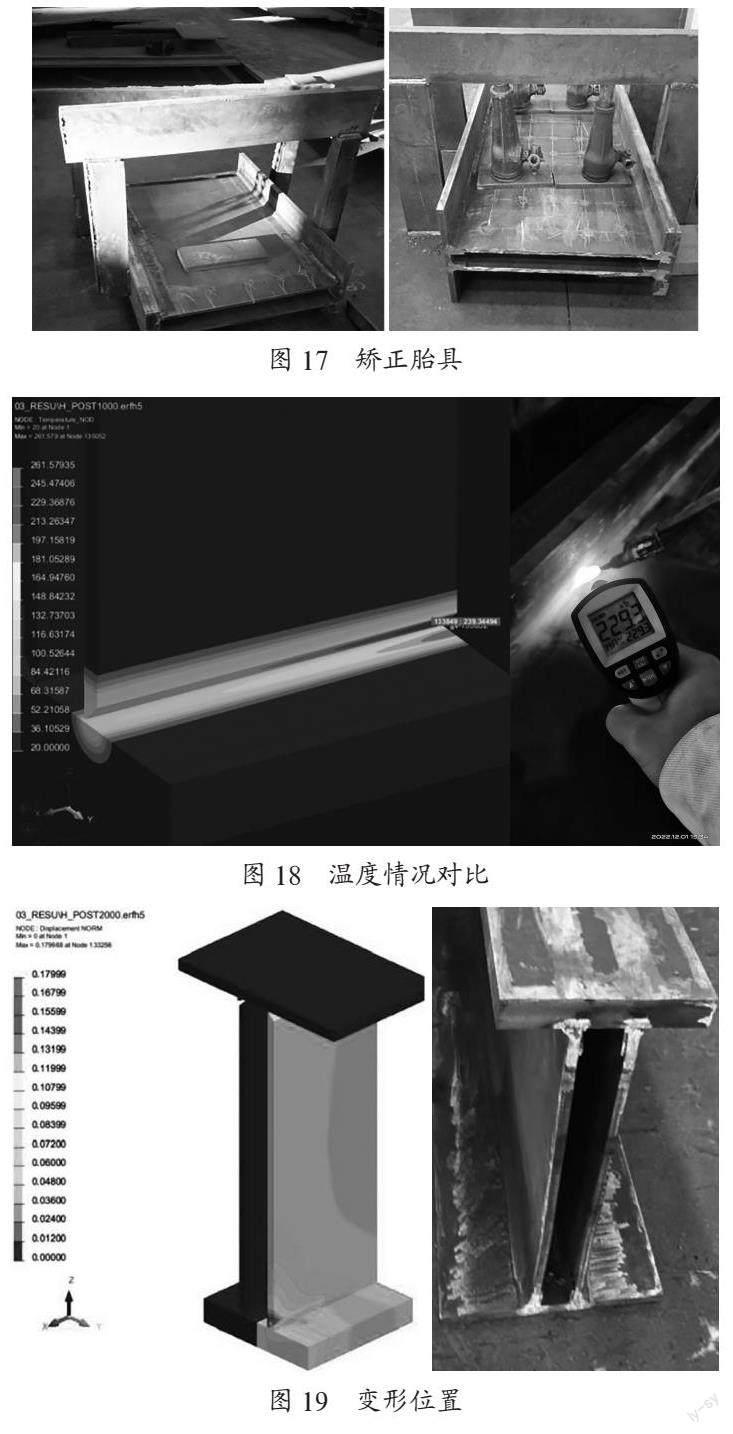

1.5.2 应力场模拟结果分析

从焊接过程中的应力、应变云图、位移云图可以看出腹板收缩变形,主要集中在腹板两端坡口全熔透焊接时,沿着腹板宽度方向纵向收缩变形,此种变形引起的应力较大,在对其进行机械矫正和热矫正时容易引发波浪变形和扭曲变形,如图15、图16所示。

数值模拟得可以得到焊接过程中每秒的变形情况,发现变形位置主要是腹板两端坡口处,沿着腹板宽度方向纵向收缩变形。根据得到计算结果,对变形较大位置进行矫正,因设置专用矫正胎具,在实体试验中对变形进行矫正,矫正胎具实物图如图17所示。

2 模拟结果与实体试验对比

数值模拟得到的温度值为229.4度,实体试验测得的温度为219.5度,如图18所示。温度接近,说明数值模拟结果准确。

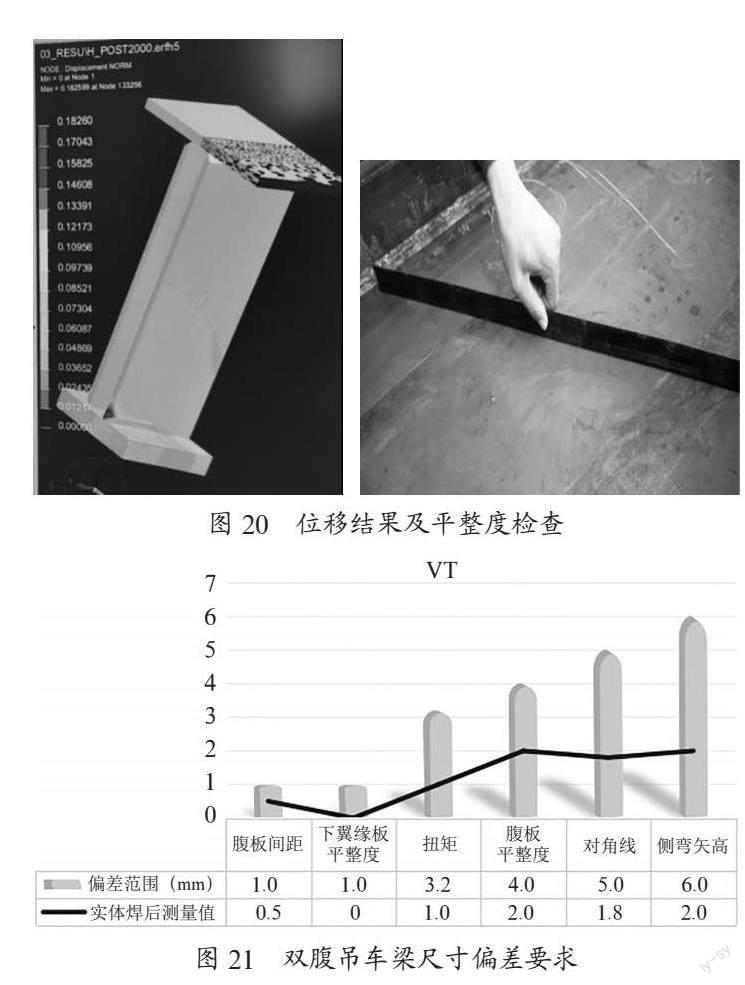

根据矫正胎具在模型中施加约束,得到新的计算结果,经过平整度检查发现变形得到了很好的控制,与数值计算的结果符合如图19、图20所示。

如图21所示,对焊缝数值仿真模拟的结果与实体试验得到的数据相吻合,说明数值模拟结果准确。

3 結 论

1)利用Sysweld软件对双腹吊车梁进行有限元分析,结合网格自适应技术对模型进行有限元单元网格划分;根据焊接特点,以双椭球热源函数作为热源输入,合理设计热流密度分布及热源在工件上的计算区域,建立移动电弧作用下的三维焊接热过程的有限元数值分析热源模型,计算得到的结果与实体试验较吻合。

2)对双腹吊车梁的腹板与翼缘连接处进行焊接仿真模拟,温度场和应力场的三维动态模拟体现了各个点在各个时间点上的温度、应力应变、位移的变化情况,可以定量分析工件上焊接温度场分布以及熔池形状的动态演变;通过改变焊接工艺参数,计算并分析焊接速度、热输入、焊接顺序等焊接工艺参数的变化对焊接温度场及熔池形状的影响。

3)通过焊接数值模拟的方法代替传统的焊接工艺试验,能够有效提高其工作效率,减少人工投入成本及试验材料投入成本60%以上,长期发展后,具有良好的经济效益。

4)传统工艺中为保证双腹吊车梁构件尺寸满足技术条件要求,在进行腹板矫正时设计一种专用矫正胎具。因双腹吊车梁为简单腹翼板焊接结构,构件刚性差,在变形矫正之前需要焊接1:1模拟件,验证其矫正方法是否有效。使用Sysweld软件,通过在软件中增加加持条件,仿真模拟矫正胎具的作用,可以省去试验的成本与人工成本,提高钢结构制作的经济性和工作效率。

参考文献:

[1] 武传松,孙俊生,高进强.焊接过程计算机模拟的新进展 [C]//第十次全国焊接会议.哈尔滨:黑龙江人民出版社,2001:210-221.

[2] 吴言高,李午申,邹宏军,等.焊接数值模拟技术发展现状 [J].焊接学报,2002(3):89-92+0.

[3] 张坚,吴文妮,赵龙志.激光熔覆研究现状及发展趋势 [J].热加工工艺,2013,42(6):131-134+139.

[4] 周鑫.激光选区熔化微尺度熔池特性与凝固微观组织 [D].北京:清华大学,2016.

[5] 吴满鹏,罗震,李洋,等.双面激光打底焊根部熔合模拟及组织演变分析 [J].焊接学报,2022,43(8):19-24+114.

[6] 邓克剑,曹杰,武志华,等.防冲板箱型钢结构自动化焊接设备研制 [J].机械工程师,2021(11):93-95+99.

[7] 朱敏,郑乔,吴巍,等.坡口形式对双金属复合板多层多道焊接头残余应力演变的影响 [J].机械工程学报,2022,58(10):51-58.

[8] 雷凯,田孟良,段磊钊,等.某型航空发动机火焰筒整流罩TIG焊数值模拟研究 [J].热加工工艺,2022,51(19):139-144.

[9] RAMOS H M E,TAVARES S M O,DE CASTRO P M S T. Numerical modelling of welded t-joint configurations using sysweld [J].Science and Technology of Materials,2018,30:6-15.

[10] JANČO R,ÉCSI L,ÉLESZTŐS P. Fsw numerical simulation of aluminium plates by sysweld-part ii [J].Journal of Mechanical Engineering,2016,66(2):29-36.

作者简介:李敏(1988—),女,汉族,山东泰安人,高级工程师,硕士研究生,主要研究方向:核电钢结构设计、焊接模拟、BIM应用等。