分布式质量块结构高g值加速度传感器仿真分析

2023-06-21杨雨君陈曼龙梁应选张昌明彭春雷韩继科

王 鹏,杨雨君,陈曼龙,2,王 楠,2,杨 帆,2,梁应选,2,张昌明,彭春雷,2,韩继科

(1.陕西理工大学机械工程学院,陕西汉中 723001;2.陕西省工业自动化重点实验室,陕西汉中 723001;3.起落架及飞机结构件加工检测陕西省高校工程研究中心,陕西汉中 723001)

0 引言

在冲击碰撞、航空航天等领域中加速度是需要重点监测物理量之一,这些应用中加速度都是瞬间产生且持续时间极短,数值却高达十万g甚至几十万g。因此能够适应特殊环境的高g值加速度传感器日益受到国内外研究人员的关注,成为传感器研究的焦点问题之一[1]。

国外方面,韩国釜山国立大学设计并测试一种4个铰链连接的加速度结构[2],在2 000g的加速度范围内,测量的灵敏度为25.5 μV/g;柏林科技大学研究具有双夹梁传感器结构[3],可测量60 000g内的加速度;日本日立有限公司研制一种新型的具有独特环形梁结构的压阻加速度计[4],采用晶圆级封装工艺,可抗20 000g冲击。国内方面,沈阳工业大学通过质量块上开凹槽的方式[5],设计了一种具有超高过载的加速度传感器,测量灵敏度约为0.21 μV/g,固有频率可达1.025 MHz,过载达6.5倍量程以上;合肥工业大学设计了一种微杠杆结构传感器芯片[6],利用杠杆原理可以放大2倍等效惯性力,量程为2 000g,频率为294 kHz,交叉干扰分别为3.8%和 4.6%;西安交通大学研制了4根微型自支撑梁结构[7],在100 000g的冲击加速度下,测量灵敏度为0.54 μV·g-1·V-1,频率为445 kHz。上述分析可知,在高g值压阻式加速度传感器研究中,测量灵敏度和固有频率是重点,其决定了传感器应用的频率范围和有用信号输出的强弱程度。但这两个指标是相互制约关系,对其中一个指标的提升都需要损失另一个。

为此,本文设计了一种分布式质量块高g值加速度传感器,分布式质量块诱导应力集中和扭转梁整体刚化的敏感结构,使得传感器在保持良好的固有频率的基础上,具有更高的测量灵敏度。

1 敏感元件结构设计与优化

1.1 结构设计

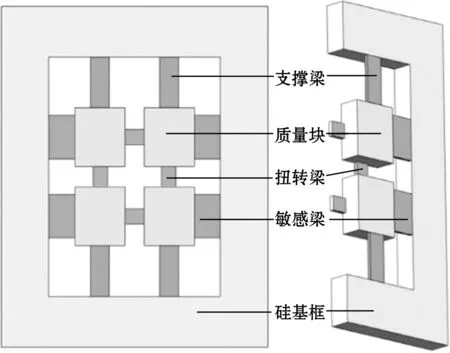

图1为设计的传感器结构模型。4个质量块通过4根扭转梁相连,并由4根敏感梁和4根支撑梁在外支撑固定,成一个整体结构,增加了结构刚度,提升传感器的固有频率。同时,由于质量块分布于敏感梁周围,因此使敏感结构的应力输出维持在一个较高的水平,提高了测量灵敏度,在一定程度上缓解了固有频率和测量灵敏度的制约关系。

图1 传感器结构模型

1.2 力学分析

为了获得性能更好的加速度传感器,对分布式质量块结构进行力学分析,敏感梁和支撑梁的尺寸(长×宽×高)分别为a1×b1×h和a2×b2×h,如图2所示。由于结构的对称性,以1个质量块作为研究对象,在z向加速度作用过程中质量块没有发生旋转,始终保持沿z轴的平动,w(x)为梁变形量,E材料的弹性模量,得敏感梁上最大应力为

图2 传感器结构的受力简化图

(1)

质量块的最大位移为

(2)

该位移是在质量块惯性力作用下产生的,根据胡克定律得到结构的弹性刚度为

(3)

从而可得到结构固有频率表达式如下:

(4)

由式(1)~式(4)可知,加速度传感器结构的应力和固有频率与尺寸参数密切相关。

1.3 传感器结构分析优化

根据力学理论,对传感器的所有尺寸参数进行优化分析,首先在Ansys的Parameter Set中对分析项目所有参数管理,确定设计变量和响应变量;在参数敏感性分析系统中,确定哪些输入参数对设计的影响最重要,以便在后续设计探索和优化过程中识别出关键输入变量,以减少设计变量个数,提高后续响应面和优化计算的效率和精度;继续进入响应面系统中,对初始设计变量进行采样,在设计采样空间DOE中选取OSF采样,此方法可用最少的设计点填充设计空间且计算模型精度较高,提取100个样本,参数的变化范围±10%,其变化范围如表1所示。

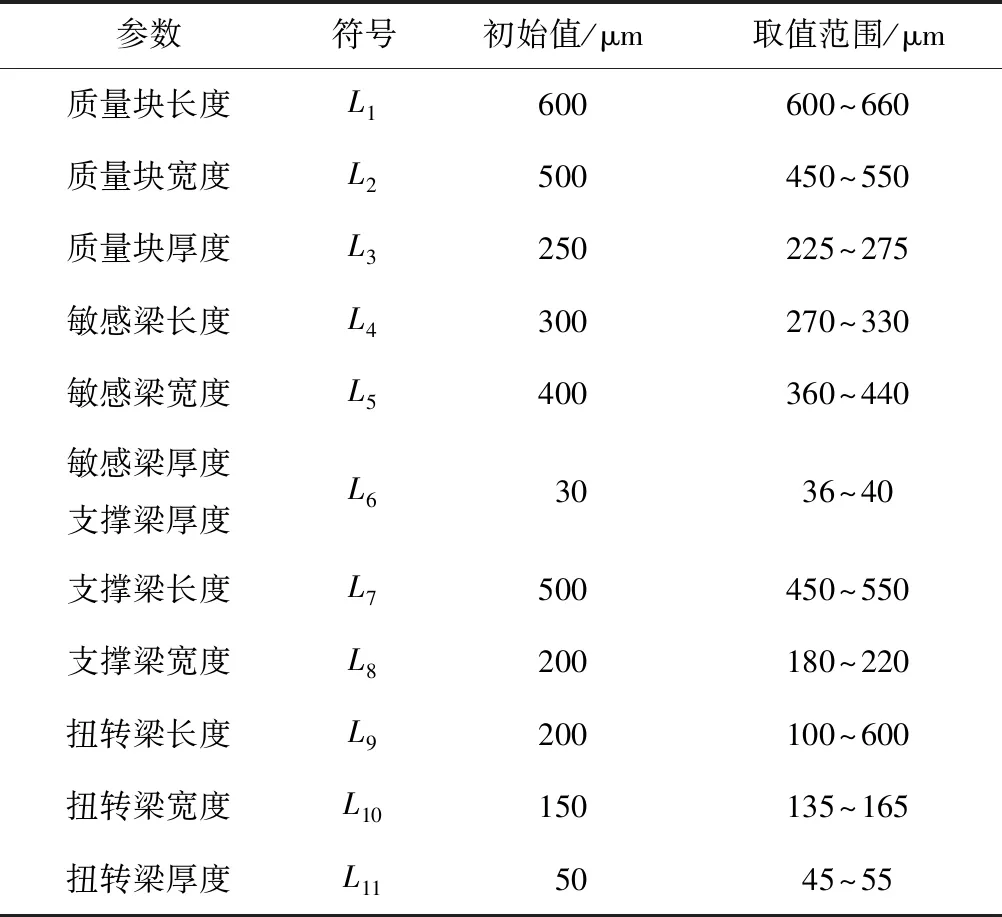

表1 参数设定表

其中根据实际加工工艺,敏感梁厚度和支撑梁厚度应相等。通过参数回归分析方法得到每个输出参数关于输入参数的响应面,拟合方法采用Standard Response Surface;最后使用响应面的优化系统寻求最优设计,优化算法选取MOGA[8]。

在研究中,加速度传感器的灵敏度与引起压敏电阻阻值变化的应力成正比关系,传感器的固有频率由模态分析中的一阶固有频率表示,所以选取最大等效应力和一阶固有频率为2个目标函数。参数敏感性可以直观反映出输入参数对输出参数影响水平的高低,如图3为几何参数对2个目标函数的敏感性分析,其中,L1、L5、L6对敏感结构的等效应力影响较大,且L1与等效应力变化呈正相关;L2、L4、L6对敏感结构的一阶固有频率频率影响较大,且L6与一阶固有频率变化正相关。

图3 参数敏感性分析

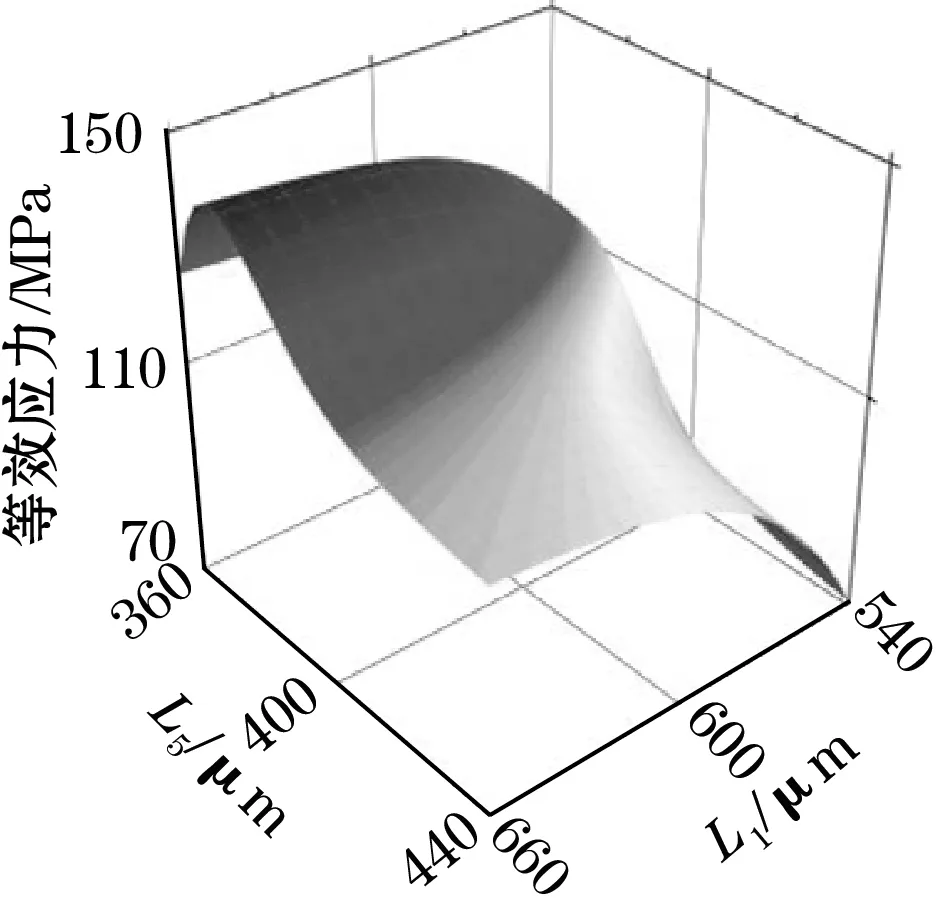

根据敏感性分析结果,重新选取参数L1、L5、L6对等效应力进行响应面分析,选取参数L2、L4、L6对一阶固有频率进行响应面分析,得到如图4所示的响应图,尽管这个响应面仅仅是实际结构响应的近似函数,还是可以借助其分析设计参数改变对目标函数的影响。

(a)L5、L1与等效应力

MEMS高g值加速度传感器通常工作在冲击、爆炸、碰撞等环境中,需要响应速度快,所以传感器设计的固有频率应大于150 kHz;在满量程输入下,若结构产生的最大应力值过小,则灵敏度会较低,应力较大则容易破坏结构[9],最大应力设置在120~160 MPa,最后在响应面优化系统对2个目标优化得到3组候选点,如表2所示。

表2 优化候选点

受实际加工条件限制,对候选点参数进行圆整:L1=580 μm,L2=530 μm、L4=275 μm,L5=430 μm,L6=40 μm,其他参数设定为初始值,优化后结构的最大等效应力为124.51 MPa,一阶固有频率为157.82 kHz,较初始点提升了16.45%和9.79%。

2 结构应力分析及测量电路设计

2.1 敏感梁表面应力分析

本文借助有限元方法进行研究,选择材料为Si,其弹性模量和泊松比分别为167 GPa和0.278,几何尺寸设置为上述圆整参数,采用六面体主导的网格划分方法[10],绘制图5所示z方向的等效应力云图和位移剖视云图。

(a)等效应力云图

由仿真结果可知,结构在z方向的最大等效应力为145.80 MPa,最大位移为1.18 μm,而Si的许用应力340 MPa,说明结构设计合理。当外界输入200 000g加速度时,结构最大应力达到291.6 MPa,最大位移为2.36 μm,故设计结构能够承受2倍于量程的载荷,具有良好的可靠性。

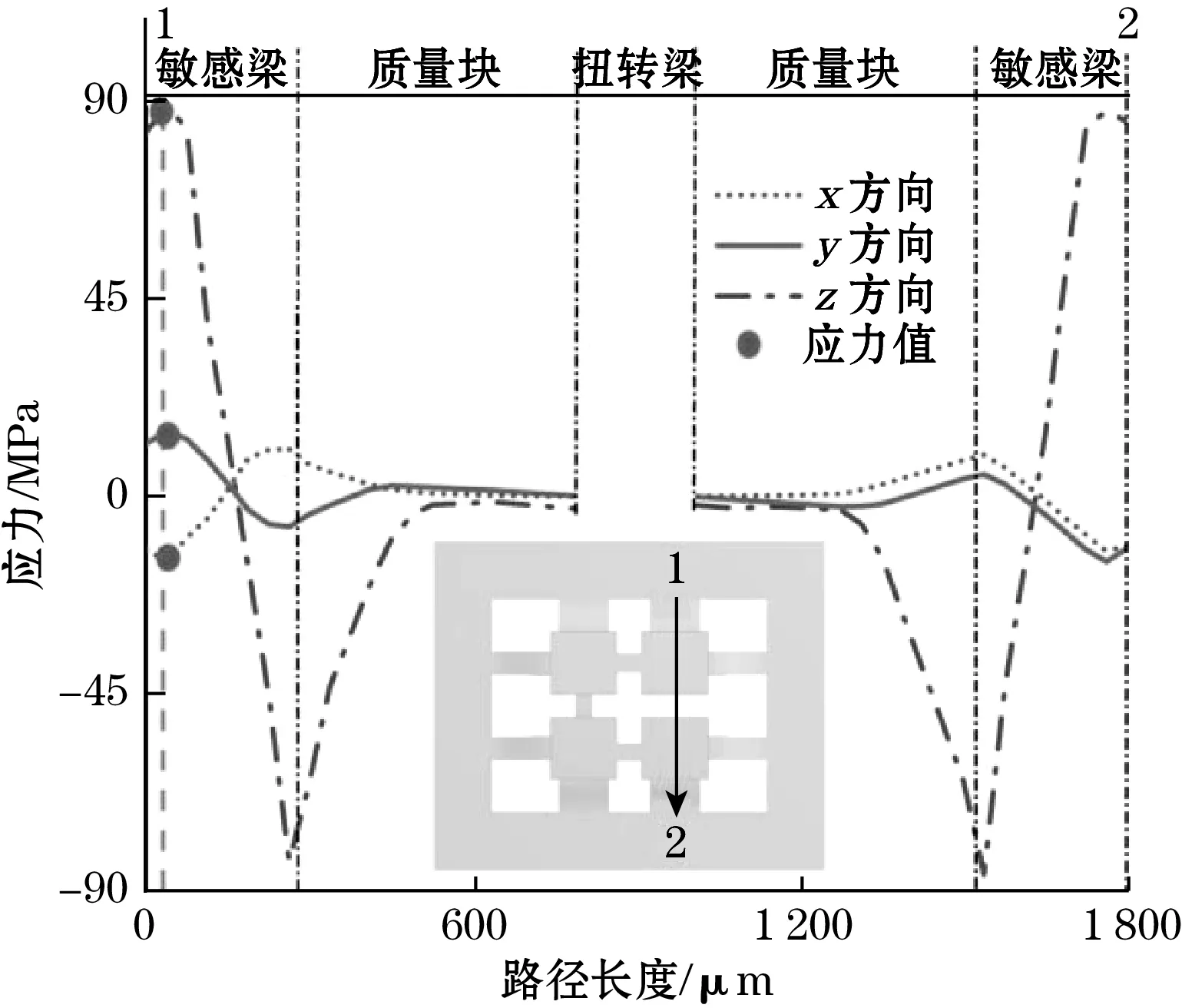

为合理选择压敏电阻的位置,进一步分析路径应力,选取2条敏感梁的表面中线作为路径,绘制路径上应力变化曲线,如图6所示。因为扭转梁和敏感梁不在同一平面内,所以扭转梁部分未采集到数据,而研究的重点为敏感梁的应力变化,扭转梁上应力变化小,不影响分析结果,故不再单独采集。

(a)路径1应力曲线

根据应力变化,本文设计的压敏电阻如图7所示,即可避开非线性区域,又能保证获得较大的应力[11-12],压敏电阻长为20 μm,宽70 μm,深度为5 μm。

图7 传感器压敏电阻

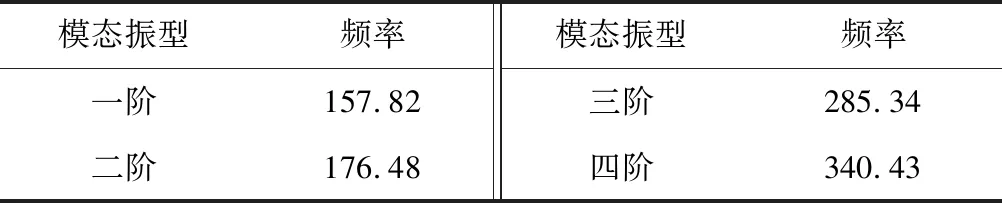

表3 传感器前四阶固有频率 Hz

图6中点为压敏电阻区域应力值,在z方向应力分布均值为72.38 MPa,x方向应力分布均值为 12.97 MPa,约为z方向应力均值17.9%,y方向应力分布均值11.70 MPa,约为z方向应力均值的 16.2%。非测量x和y方向对测量z方向影响较大,因此,下一步需要降低交叉干扰以提升测量精度。

2.2 模态分析及谐响应分析

模态分析就是计算固有频率和模态振型的过程[13],对高g值加速度传感器进行前四阶固有频率分析,得到前四阶固有频率如表3所示,一阶固有频率为157.82 kHz,与其他阶固有频率相差较大,说明该加速度传感器各阶相互干扰较小,能在一定的高频环境中工作。

在模态分析的基础上,对结构施加沿着z方向100 000g载荷,设置频率范围为120~200 kHz,采样间隔30个,进行谐响应分析,如图8所示,得到结构的共振频率在157 kHz附近,对应模态分析的一阶频率。

图8 谐响应曲线

2.3 测试电路设计

本文设计的加速度传感器采用惠斯登全桥电路作为信号转换电路,为了最大限度利用硅的压阻效应,压敏电阻选择在(100)晶面上沿[110]晶向分布,采用半闭环方式连接电路,将每个桥臂上电阻分别接地,这样既方便测量,也便于采用并联、串联调节电阻的方式补偿零位和灵敏度的漂移。惠斯登全桥电路电阻的布置方案和连接如图9所示,1和5接地端,2和4输出电压端,3为电源[14]。

图9 压敏电阻的布置方案及其连接

当各方向加速度作用结构时,根据敏感梁表面应力分布规律,设输入电压为U0,不同加速度引起测量电路中R1~R8阻值变化量分别为r1、r2、r3,各电阻初值为R,如表4所示。

表4 各方向加速度作用下阻值变化量

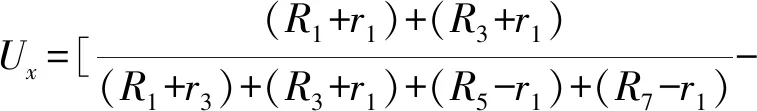

当传感器受到x方向加速度时:

(5)

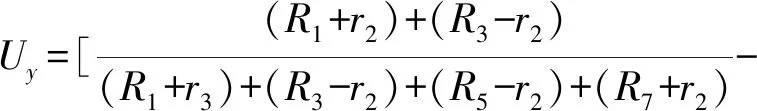

当传感器受到y方向加速度时:

(6)

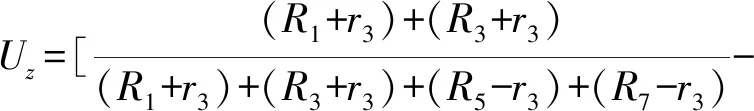

当传感器受到z方向加速度时:

(7)

由此可知,通过设计的测试电路,可以在理论上消除x方向和y方向横向交叉干扰,从而提高测量的精度。

3 仿真分析

3.1 加工工艺分析

加速度传感器的微加工过程是经过多步工艺生成最终芯片的过程,本文设计的加工工艺流程,如图10所示。首先选用SOI硅片,利用热氧化工艺表面生成一层SiO2;进行第1次光刻,在压敏电阻位置刻蚀掉表层SiO2层,形成有源区窗口,2次光刻P+区,注入硼离子形成P型重掺杂区,作为欧姆接触,3次光刻出P-区,硼离子注入形成压敏电阻,再采用LPCVD工艺表面形成一层SiO2层,保护压敏电阻;然后利用深反应离子刻蚀技术刻蚀,形成分布式质量块结;制作引线孔、溅射金属引线和焊盘,采用ICP刻蚀工艺,刻蚀芯片,制作形成不同的梁,释放结构;最后利用阳极键合技术将硅片和玻璃片进行键合,形成传感器芯片的隔离保护层。

(a)表面生长SiO2

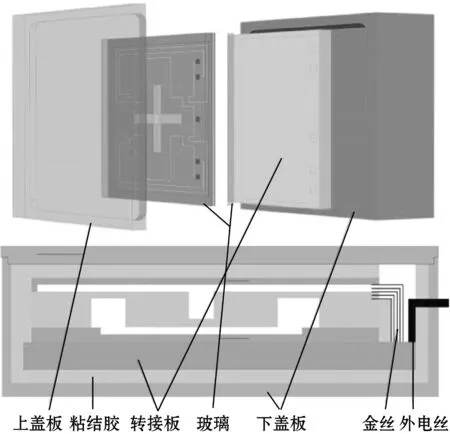

3.2 封装工艺分析

封装工艺是加速度传感器制造的关键工艺之一,封装不当极易出现引线断裂、承受应力能力变低、管壳破损等情况。因此本文所使用的壳体和封装方式如图11所示,不锈钢壳体为传感器提供封闭钝化环境,保护脆质传感器芯片,传感器芯片下表面键合的玻璃可以在封装过程中保护芯片免受破坏,同时作为隔离热应力部件,防止其余封装组件热膨胀系数的差异被传递到传感器芯片。PCB转接板则保证了传感器与外界具有良好的电气连接,最后将传感器芯片、PCB转接板与壳体通过环氧树脂粘接成为一体结构,这样即可以有效的隔离弹性敏感元件,使整体结构能够承受冲击,又能真实反映外界振动[14]。

图11 传感器封装示意图

4 满量程输出及灵敏度

根据压阻效应可知:

(8)

式中:π为压阻系数;σl为纵向的应力;σt为横向的应力。

在z方向作用不同加速度冲击下,对加速度传感器进行仿真分析,将结果代入式(8),设输入电压为5 V,计算得到输出电压,如表5所示。

表5 z方向输出电压

对输出电压进行线性拟合,相关性分析采用正态分布,结果如图12所示,拟合度可达有99.94%,拟合方程为

图12 电压输出拟合图

U=0.002 18a+0.36

(9)

根据拟合方程可以得出,在加速度为10 000~100 000g范围内,z方向灵敏度为2.18 μV/g。

5 结束语

本文设计了一种高g值的压阻式加速度传感器,在力学分析的基础上,使用敏感性分析与响应面方法,同步提升传感器的灵敏度与固有频率性能;利用惠斯登电路输入输出特性,结合敏感梁应力变化规律,设计了测试电路,消除非敏感方向的交叉干扰,提高灵敏度测量精度;制订传感器芯片的加工流程包括热氧化、光刻、离子注入、ICP刻蚀、金属溅射、硅玻阳极键合等,并进行必要的封装分析。