球墨铸铁管道接口弯曲性能试验

2023-06-20钟紫蓝张亚波李锦强韩俊艳缪惠全

钟紫蓝,张亚波,李锦强,韩俊艳,缪惠全

(城市与工程安全减灾教育部重点实验室(北京工业大学),北京 100124)

城市地下管道系统是城市的重要基础设施,是保障城市功能整体正常运行的地下生命线。由于埋地管网系统具有形式复杂、分布广泛等特点,因此地下管线变形破坏的致灾因子较多,包括地震作用引起的断层、滑坡和场地液化[1-3],隧道盾构施工等引起的地面沉降[4-6]以及基坑开挖造成周围的地层扰动[7-9]等,进而引起邻近区域管线的附加受力和变形。

以往实际的自然灾害表明,管道承插式接口轴向拉压破坏是地震激励作用下管道的常见破坏形式,但O’rourke等[2]指出当具有柔性承插式接口的球墨铸铁管道在地震作用下引起整体弯曲变形时,在接口转角达到4°~15°时,管段应力便开始大幅度增长,同时孙绍平等[1]也指出由于地震波入射角不同,轴向位移有较大变化,轴向应力远大于弯曲应力,但随着管径增大,弯曲应力逐渐增加,因此对于弯曲作用下的管道接口力学性能研究具有重要意义。Wham等[10]对DN150球墨铸铁管道接口进行了覆土条件下轴向拉拔试验研究和无覆土条件下纯弯曲试验研究,分析了管-土相互作用及管道接口弯曲力学性能,并且结合有限元数值分析,得出接口渗漏与加载路径无关的结论。Singhal等[11]对带有橡胶垫圈的球墨铸铁管分别开展了轴向拉伸、弯曲和扭转性能试验,建立了管道抗震性能和其承载力之间的相互关系,得出柔性铸铁管接口的结构性能及轴向和弯曲刚度矩阵。Meis等[12]对供水管道中5种不同管材的8种常用接口进行了静力拉压和动力拉压及弯曲试验,研究了各种管道接口的变形和力-位移关系。Garcia等[13]、Rakitin等[14]对两种管径的混凝土管道承插式接口在覆土条件下进行模拟车轮活荷载加载试验,比较了不同管径、埋深、荷载位置对接头性能的影响,根据管道接口剪切位移与转角结果,得出接口响应受荷载的大小以及相对接口的位置影响,同时覆土深度对接口扭转和剪切的影响较小。刘为民等[15]对国内具有代表性的4种管道接口进行了轴向拉伸和弯曲试验,确定了管道接口的允许变形范围并提出了各种管道接口的设计建议值。这些成果后被中国《室外给水排水和燃气热力工程抗震设计规范》[16]采用。任雪振等[17]对3种管径的球墨铸铁管道进行了系列轴向拉拔和横向弯曲的试验研究,分析了管内水压、管径等因素对柔性接口的力学性能影响。此外,学者对球墨铸铁管道接口进行5种偏心距拉伸试验,得到偏心距越大,弯矩抗力峰值越大,以及对应的转角也越大。钟紫蓝等[18-19]针对垫衬法修复前后DN200和DN400型球墨铸铁管道进行轴向拉伸和横向弯曲试验研究,分析了修复后管道接口的轴向抗拔与横向抗弯曲的力学性能与破坏模式,并建立了管道接口失效判定准则,试验表明该方法能显著提高接口的抗拉、抗弯承载力。Argyrou等[20-21]通过大型断层试验研究了CIPP加固的管道柔性接口在地面发生瞬间变形下的脱粘、轴向伸长和弯曲性能,并与数值模拟结果吻合良好,提供了真实度较高的数值模型。目前对于承插式管道接口的弯曲性能试验研究,一是大多在单调加载下进行的,未能考虑如地震作用等往复荷载下管道接口力学性能变化规律,二是未考虑实际埋地管道的真实形态,由于施工误差及地层变形等因素,管道接口处存在初始的偏转角及张开量等影响,缺少分析在拉弯耦合作用下管道接口的力学性能和变形极限。

本研究针对DN150和DN200型球墨铸铁管道柔性承插式接口进行系列拟静力弯曲试验,研究了不同加载形式以及轴向位移对管道接口弯曲力学性能与变形特征的影响,初步揭示了不同接口安装深度比下管道承插式接口的破坏模式,并给出了基于不同拉弯组合形式下的管道接口弯曲破坏极限状态量化判定指标。

1 试验概况

1.1 试验装置及安装

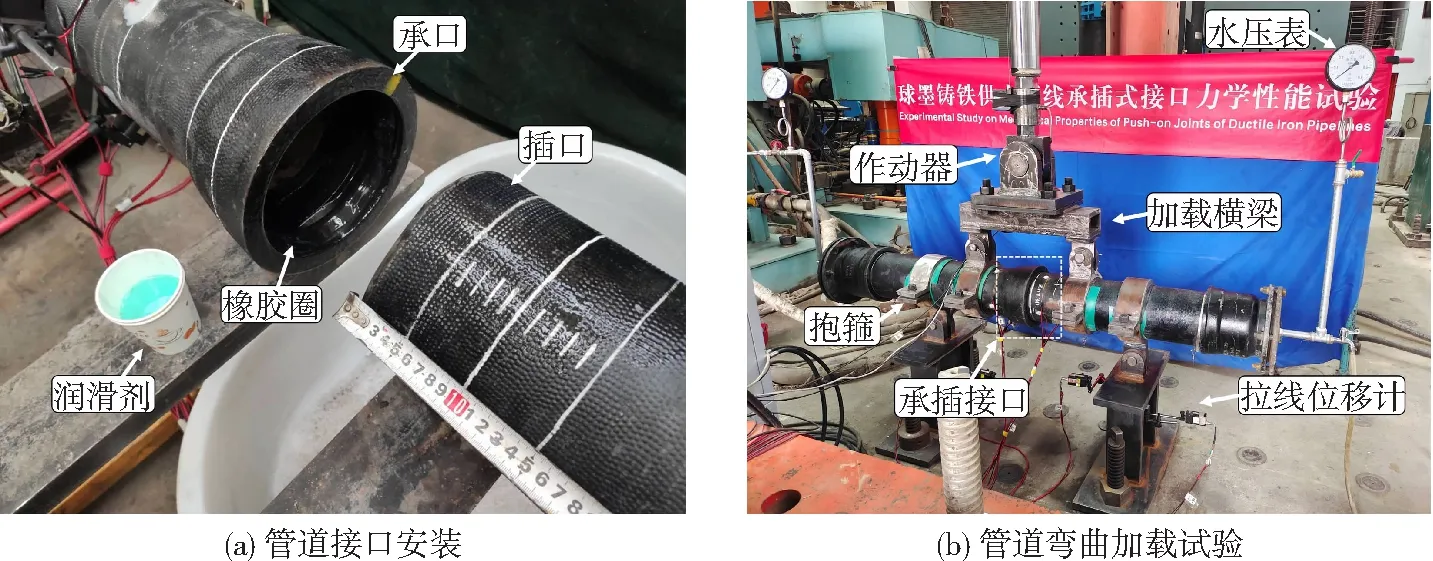

本试验主要针对目前城市供水系统中常用的球墨铸铁管道承插式接口开展弯曲试验研究,其中加载方式分为单调加载和往复加载。研究对象为北京新兴铸铁管有限公司生产的球墨铸铁管道,公称直径为150 mm和200 mm,密度为7 300 kg/m3,其中管道承插式接口由管道承口、管道插口与橡胶密封圈三部分组成,橡胶圈的材质为三元乙丙橡胶,分别由邵氏硬度不同的硬胶和软胶组成,其中,硬胶部分嵌入管道承口预制凹槽中起固定作用,而软胶具有显著高压缩密封性,在管道插口安装到位后发挥止水作用。图1(a)、(b)分别为管道接口及橡胶圈尺寸。

图1 承插式接口构造示意(mm)

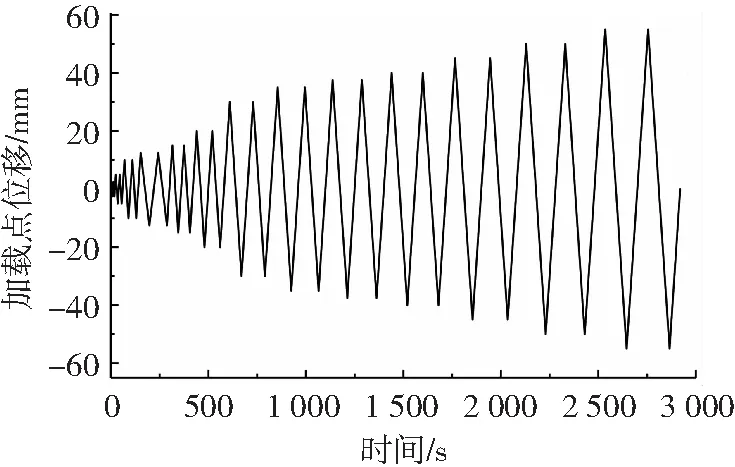

图2为球墨铸铁管道承插式接口的受弯试验布置。试验装置主要由作动器、支座和加载横梁组成,试验前先按标准施工要求对管道承插口进行安装,所有管道试件承插式接口的最初安装深度以承口深度为准。管道试件与试验装置进行安装时,先使用吊车将管道试件吊空于作动器与支座之间,通过抱箍将管道试件与支座和加载横梁连接,完成四点弯曲加载。管道承口与插口边距150 mm处各环向均布4个应变片,支座两侧对称布置拉线位移计,安装完成后,通过注水口控制管道内水压强度,加压至目标水压开始进行受弯试验。

图2 球墨铸铁管道接口受弯试验

图3 管道接口弯曲试验示意

1.2 试验方案

本研究将针对DN150和DN200型球墨铸铁承插式供水管道进行受弯试验,由于本文考虑不同安装深度的对管道接口极限弯曲状态的影响,而不同管径的接口构造存在差异,如DN150和DN200的承口深度分别为94 mm和100 mm,为便于统一化比较并总结规律,现将不同工况下接口的安装深度与承口的构造深度比,定义为安装深度比λ。本试验采用位移控制进行加载,加载方式分为两种:1) 单调加载,加载速率为0.1 mm/s,即管道接口单向受弯直至发生严重漏水破坏;2) 往复加载,加载速率为0.5 mm/s,加载峰值见图4,每个等级加载两次,直至管道接口发生漏水破坏。

图4 弯曲试验往复加载示意

试验过程中通过手压泵控制管道内水压,每组试验加载结束,均更换全新橡胶密封圈再进行下一组试验。具体试验工况见表1。

表1 承插式管道接口弯曲试验工况

2 试验结果分析

根据《水及燃气用球墨铸铁管、管件和附件》[22]中规定的管道接口处的允许偏转角及允许渗流量大小将破坏状态分为“正常使用极限状态”与“承载力极限状态”,“正常使用极限状态”是指管道接口转角达到设计允许偏转角度,“承载力极限状态”是指管道接口漏水程度已达规范允许渗水量或管道出现明显损坏现象并无法继续加载,其中规范渗流量Q按照可控流量1 L≈20 000滴换算为每秒的渗流量,并结合试验录像记录该破坏状态下管道接口转角,本试验均在管道接口达到承载力极限状态后停止加载。

表2 球墨铸铁管道接口极限状态规范限值

2.1 不同安装深度对接口承载力极限状态影响

图5为管道接口处的弯曲试验结果处理示意,规定管道接口向下弯曲时的弯矩为正弯矩,向上则为负。通过结构力学计算将作动器的位移与轴力换算为管道接口处的转角θ与弯矩M,具体可通过式(1)~(4)进行换算:

(1)

(2)

(3)

θ=θ1+θ2

(4)

式中:F为作动器施加的力,F/2为两侧支座的反力,D1、D2、D3和D4分别为支座两侧L1和L2对称位置处拉线位移计测量值,θ1、θ2分别为两根管段的试验转角,θ为管道接口的转角。

图5 管道接口弯矩与转角计算简图

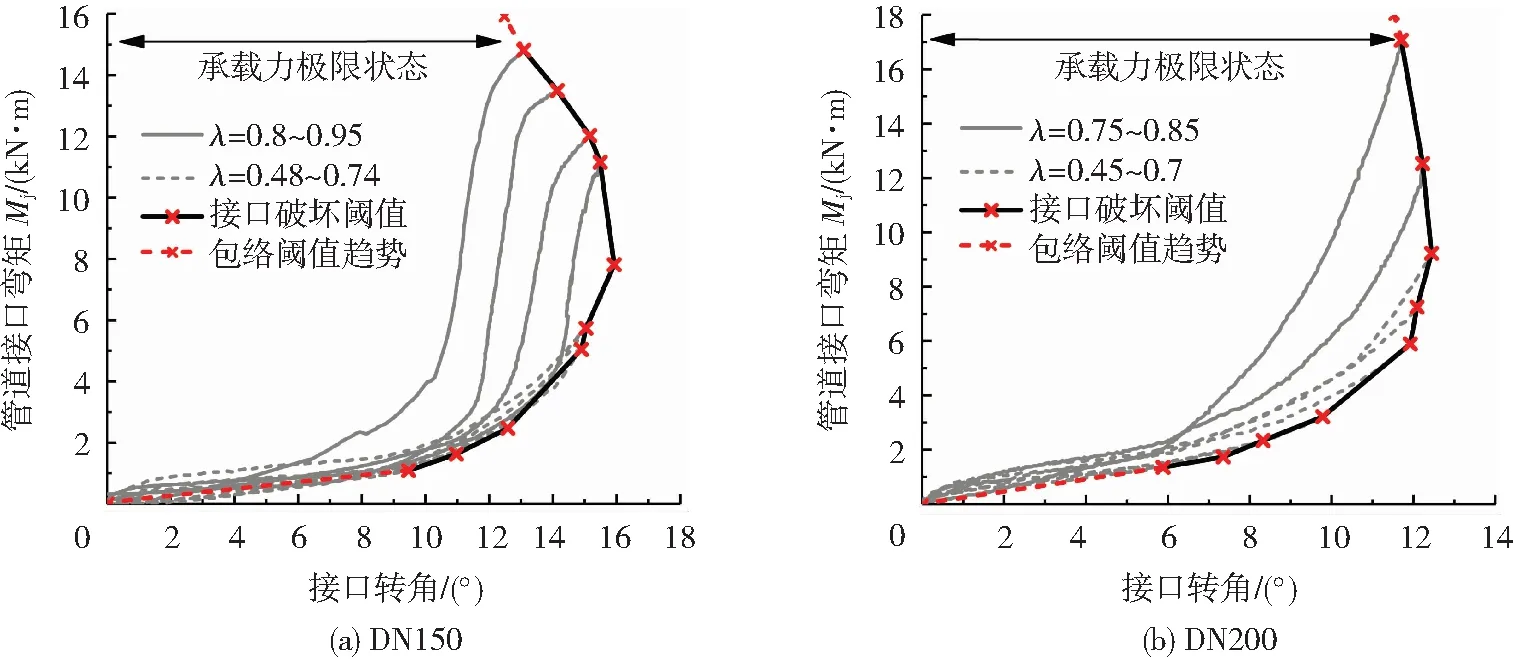

图6为不同安装深度下管道接口弯曲力学性能曲线,接口安装深度分别从45 mm增加至90 mm,由于管道内压对接口轴向张开量存在一定影响,因此每组工况具体安装深度以实际测量为准。根据承插式接口安装深度的不同,管道接口转角-弯矩曲线大致分为3个阶段:线性增长阶段、塑性发展阶段和承载力极限破坏。

在图6(a)中,当管道接口转角较小时,转角-弯矩曲线随着角度的增大保持线性增长,当DN150型管道接口安装深度比λ在0.48~0.74范围内,管道接口刚度缓慢增长,此时管道插口与承口台肩未产生较大挤压变形。当λ在0.74~0.95间,随着管道转角不断增大,插口与承口台肩发生严重挤压变形并快速进入塑性发展阶段,同时接口弯矩也迅速增大,此时管道插口顶端与底端的局部应力集中演化为椭圆形变,进而无法满足橡胶圈足够的压缩变形,提前发生承载力极限破坏。

图6 不同安装深度下管道接口转角-弯矩曲线

图6(b)为DN200型管道接口的转角-弯矩关系曲线,当安装深度比λ在0.45~0.6时,接口弯曲力学性能曲线规律大致类似DN150,接口抗弯刚度线性缓慢增加,管道插口未发生较大塑性变形。当λ在0.65~0.85范围内,此时插口受力于承口台肩,接口开始缓慢进入塑性发展阶段,但由于DN200管道接口截面惯性矩较大,λ为0.85时,接口弯矩已达到17 kN·m,但管道插口仍未发生明显塑性变形,而此时橡胶圈已严重压缩破坏发生漏水,极限转角也有所降低。考虑到作动器量程有限,未进一步加载更深的安装深度,但通过对DN150管道接口弯曲力学性能曲线分析,当DN200管道在更严重荷载作用下,较深的安装深度会导致管道承插口的塑性变形,提前发生屈曲、衬层脱落、渗漏等极限状态破坏。

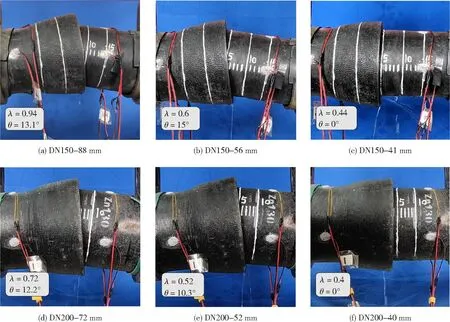

图7 不同安装深度下的接口极限弯曲状态

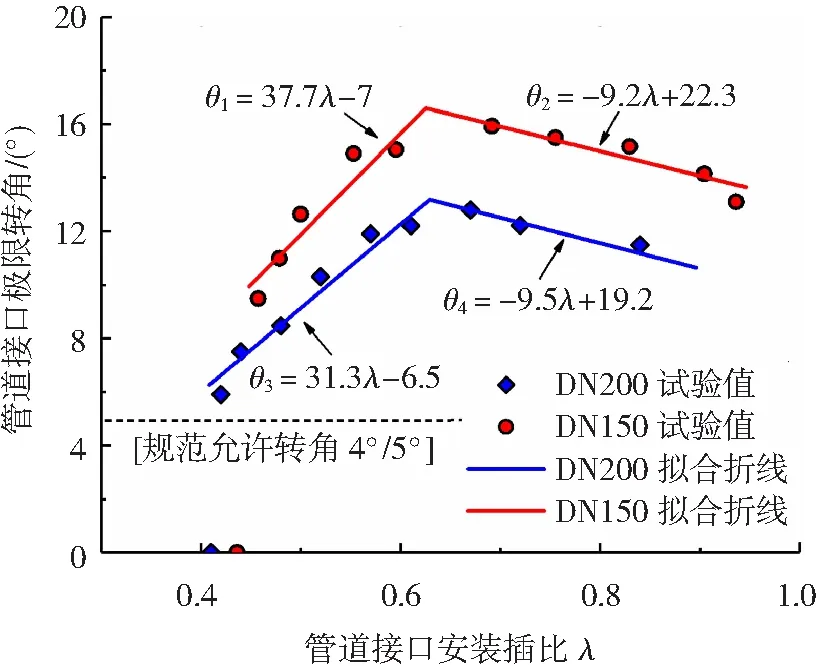

图8为两种管径的管道接口在不同安装深度下的极限转角对比,根据试验数据散点进行线性拟合,可将不同安装深度下的极限转角分为以下两个阶段:1)首先两种管道接口存在最小安装深度42 mm,当安装深度小于此值时接口无法发挥密封效果,直接出现漏水破坏。当管道接口安装深度比λ约在0.45~0.65范围内,此时管道接口极限转角随着安装深度的增加而增大,并在λ≈0.67时达到最大转角,分别为15.9°和12.8°;2)当λ在0.65~0.95范围内,接口极限转角并未随着安装深度的增加而增大,相反,此时管道插口由于较大弯矩作用发生塑性变形,橡胶圈已无法发挥密封作用,提前出现漏水破坏。本文从变形角度将规范设计允许偏转角度定义为管道接口的“正常使用极限状态”,而试验结果表明规范给出的设计转角5°(DN150)和 4°(DN200)均较为保守,合理的安装深度比可将接口极限转角增至规范限值的3倍左右。

图9为DN150型管道承插式接口在单调加载下的纵向应变分布,该工况的安装深度为88 mm(λ=0.94),接口发生严重的屈曲变形。从图9(a)得出,由于管道承口具有较大的剪切和抗弯刚度,加载完成后并未产生较大的变形,纵向应变均处于弹性变形阶段,承口内壁只有少量水泥衬层脱落。而管道插口则出现不同程度的变形,图9(b)中当转角在8.5°时,插口顶端受弯开始产生较大拉应变,两侧轻微受压,底端由于局部折弯产生较大残余应变,达到5.7×10-4。图10为DN150管道加载结束后的承插口破坏形态,此时插口水泥内衬由于塑性大变形产生大量衬层脱落,损坏长度已大于管径的1/4,同时接口椭圆度达到4.2%,超出规范允许限值2%[22],而承口处除部分水泥衬层脱落外,橡胶密封圈也在较大压力下产生永久塑性变形,并在与插口接触的密封侧发生结构性破坏,严重影响其止水密封效果。

图8 不同安装深度下管道接口转角限值

图10 DN150管道承插口屈曲变形

2.2 往复加载对接口力学性能影响

图11为往复弯曲作用下两种管道接口转角-弯矩曲线,对比了不同安装深度对管道接口往复弯曲力学性能的影响。在图11(a)中,当DN150型管道安装深度为94 mm(λ=1)时,管道接口初始抗弯刚度便远大于深度为80 mm(λ=0.85)时的刚度,但随着往复加载周期的增大,抗弯刚度出现明显的退化,同时相同幅值的两次加载也出现刚度差异,第二次加载下的接口极限弯矩较小些,而λ=0.85时的工况则未出现较明显的刚度退化,分析原因有如下两点:一方面往复周期加载会使接口出现损伤累积,进而导致抗弯刚度有所下降;另一方面由于安装深度较大,管道插口出现塑性变形,第二次的同幅值加载便表现出略低的抗弯刚度。图11(b)中将DN200型管道初始安装深度调整至90 mm(λ=0.9),此时两种工况下接口弯矩幅值相差较小,但在相同转角情况下,加载前期正弯矩作用的接口弯矩较负弯矩下大,由于管件及管内水的自重,接口向下弯曲需要更大的加载力,但后期转角较大时,此时加载力主要成分为承插接口的阻抗力,因此正负弯矩作用下接口的峰值弯矩相差较小。此外,两种管径的管道接口在单调加载下的弯曲试验结果曲线基本上外包往复加载下的试验结果,进而说明不同的加载形式对管道接口的受弯力学性能影响较小。

图11 往复弯曲作用下管道接口转角-弯矩曲线

DN150和DN200型承插式管道接口的竖向有效抗弯刚度Ke可由式(5)计算:

(5)

式中Mp和θp分别为每一次加载周期内管道接口的峰值弯矩和对应的转角。

图12对比了两种管道在不同安装深度下的有效抗弯刚度,图中包括了正向和负向弯矩下的有效抗弯刚度,上文分析了管道向下弯曲时的接口抗弯承载力较向上时略大,故图中在相同转角时的部分数据散点有较大离散,如图12(a)中安装深度为94 mm(λ=1)时,正弯矩作用下的Ke约为负弯矩下的1.5倍。根据试验数据散点进行线性拟合,有效抗弯刚度基本大致随着接口转角增大呈线性增长趋势,但后期转角较大时,接口出现塑性变形及刚度退化,因此增长幅度略微降低,并且后期相同加载峰值下的Ke也出现较大差异。

图12 管道接口有效刚度

3 结 论

本文对DN150和DN200型球墨铸铁供水管道接口的弯曲性能进行了研究,在水压0.2 MPa情况下,考虑不同安装深度比及加载形式对接口力学性能及变形特征的影响,给出了不同轴向位移和转角组合模式下管道接口的破坏阈值包络线,并对接头破坏形态进行分析,得出以下结论:

1)根据承插式接口不同的初始张开量,管道接口转角-弯矩曲线大致分为3个阶段:线性增长阶段、塑性发展阶段和承载力极限破坏。当接口安装深度比λ在0.67左右时,管道可承受最大转角,DN150和DN200管道可分别承受15.9°和12.8°,为规范允许转角的3倍左右;当接口安装较深时,即λ在0.8~1.0范围内,插口在弯曲时出现塑性屈曲,提前发生漏水破坏。

2)当安装深度相同时,单调加载和往复加载对承插式管道接口的力学性能影响较小,单调加载曲线略外包往复加载曲线;当安装深度有差异时,安装较深时管道接口有效抗弯刚度较高,并随着转角增大呈线性增长,但在相同加载峰值中,第二次加载时管道接口刚度退化较为显著。

3)管道插口发生屈曲破坏时,管顶和管底轴向受拉变形,两侧轻微受压,其中管底产生较大残余应变,约为5.7×10-4, 此时接口椭圆度已达4.2%。