三维编织和角联锁复合材料的高速冲击响应

2023-06-20朱丹张青菊刘胜凯

朱丹 张青菊 刘胜凯

摘要:为了探究三维纺织结构复合材料高速冲击下应变率效应和结构效应,制备了碳纤维增强三维编织和三维角联锁复合材料,采用霍普金森压杆(SHPB)系统和高速摄影系统记录了三维编织和三维角联锁复合材料在高速冲击过程中应力应变曲线和渐进损伤过程。结果表明:编织和角联锁复合材料在高速冲击下都具有一定的应变率效应,并且都呈现剪切损伤,但编织复合材料呈现明显延性损伤而角联锁复合材料呈现明显脆性损伤。由于编织复合材料内部纤维束交织紧密,损伤后仍能承受一定载荷并且结构也能保持完整性,因此相较于三维角联锁复合材料,三维编织复合材料具有更好的抗冲击性能。

关键词:三维纺织结构复合材料;高速冲击;结构效应;应变率效应

中图分类号:TB332

文献标志码:A

文章编号:1009-265X(2023)02-0101-06

三维纺织结构复合材料不同于将纤维束按一定角度及顺序铺层后固化形成的层合板复合材料,它以三维织物作为增强相、在厚度方向上存在增强纱[1-3]。这种结构能很好地克服层合板复合材料层间结合力差、容易出现分层破坏的缺陷,使三维纺织结构复合材料的结构完整性得到改善,抗面内分层能力和断裂韧性得到提高,且在动态冲击加载下具备较好的抗冲击性能。三维纺织结构复合材料在航空航天和轨道交通等冲击防护领域得到越来越多的关注[4]。

由于三维纺织结构复合材料增强体结构不同,冲击载荷下应力波在复合材料中的传播速率也会不同,这使得复合材料冲击过程中的应力分布在短时间内不平衡,导致不同结构的复合材料出现截然不同的冲击响应。Hu等[5]研究了不同结构的三维编织复合材料冲击行为发现小编织角复合材料相比大编织角复合材料有更高的面内和横向冲击刚度,而大编织角复合材料有更高的抗横向冲击断裂强度和冲击刚度。Shi等[6]研究发现由于轴纱的存在,热氧老化后三维五向编织复合材料比三维四向编织复合材料具有更强的抗冲击性能。Baucom等[7]对比了二维平纹层压结构、三维正交机织结构和双轴向经编结构复合材料的低速冲击性能,发现三维结构复合材料相比于二维结构复合材料的径向传播破坏程度要高,三维正交机织结构复合材料比另外两种增强结构的复合材料具备更高的穿透阻力和冲击能量吸收能力。Tang等[8]發现纤维与树脂基体之间的脱粘及树脂基体的裂纹扩展是导致三维编织复合材料在爆炸冲击下失效的主要因素,并且编织角对三维编织复合材料的强度和模量影响显著。

虽然碳纤维的力学行为不具备应变率效应,但由于复合材料的聚合物基体对应变率敏感,使得碳纤维增强聚合物基复合材料也会表现出应变率效应。众多学者[9-12]对三维正交机织、角联锁机织、编织、多层多轴向经编等三维织物增强结构复合材料进行了大量的研究,尤其在应变率效应这一方面,借助霍普金森杆(SHPB)试验系统进行冲击压缩测试,系统地研究了多种织物增强复合材料的力学响应。大量的研究结果表明,三维纺织复合材料具有应变率效应,甚至同种增强结构的复合材料在面内方向和面外方向压缩中也表现出

不同的应变率敏感性。

尽管如此,三维纺织结构复合材料高速冲击加载中的结构效应、应变率效应和破坏过程的实时表征研究[13]尚待深入。本文制备了三维编织和三维角联锁复合材料,在分离式霍普金森压杆上对其进行不同应变率的高速冲击实验,借助高速摄影相机实时记录两种结构复合材料在冲击过程中的渐进损

伤破坏过程,并结合应力-应变曲线,分析了三维纺织结构高速冲击响应的应变率效应和结构效应。

1实验

实验材料采用的碳纤维型号规格为日本东丽的T700-12K,树脂基体和固化剂是产自常熟佳发公司,具体规格参数见表1。

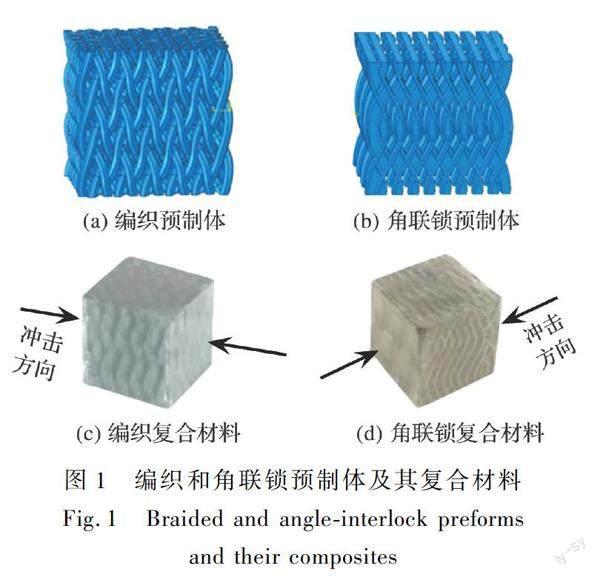

采用四步法编织工艺来制备三维编织复合材料预成型体,采用的排纱数为11×11,制成的预成型体示意如图1(a)所示。本实验使用的三维角联锁机织预成型体来自供应商,结构示意如图1(b)所示,三维编织和角联锁预制体的基本参数如表2所示。

本文采用真空辅助树脂传递模塑成型工艺(VARTM)来制备三维编织和三维角联锁复合材料。在0.1 MPa压力下树脂注入模具直至完全浸润预成型体,经过固化后自然冷却至室温后取出切割备用,固化工艺如下:90℃下2 h;150℃下1 h;130℃下4 h。将固化好的三维编织和三维角联锁复合材料切割打磨成10 mm×10 mm大小试样,试样如图1(c)和图1(d)所示,图中箭头所指方向为试样高速冲击方向。此外,复合材料纤维体积含量是影响其性能的重要因素,为排除碳纤维含量的影响,选取的三维编织和三维角联锁复合材料试样的纤维体积分数都为33%。

本文采用改进的分离式霍普金森压杆(SHPB)系统作为材料高速冲击性能测试装置,SHPB包含高压氮气瓶、气枪、撞击杆、入射杆、透射杆、阻尼器以及信号采集装置和处理系统。通过调节气压大小达到控制撞击杆速度的目的,进而得到不同的应变率。撞击杆、入射杆和透射杆均是由具有高屈服强度(1830 MPa)的马氏体不锈钢制造,以保证杆在冲击过程中不发生塑性变形,保证数据准确性。在进行复合材料冲击实验时辅以高速成像系统来记录冲击过程中复合材料的渐进损伤过程。高速成像系统包含一个高速摄像机(ispeed 716,iX公司)和两个高亮光源,使用的帧率为100kHz,即每帧之间间隔为10 μs。

2结果与讨论

2.1应变率效应

通过SHPB和数据处理系统获得三维编织和角联锁复合材料的面外方向在0.3 MPa、0.5 MPa和0.7 MPa冲击气压(对应应变率为800 s-1、1 000 s-1、1 200 s-1)下的应力-应变曲线。通过图2(a)可以看出随着应变率增加,三维编织复合材料的冲击模量逐渐增大,但复合材料的失效应力(曲线峰值)相差不大。三维角联锁复合材料在不同应变率下的应力-应变曲线如图2(b)所示,随着应变率的增大,角联锁复合材料的模量几乎没有变化,但失效应力随着应变率增大而增大。综上三维编织复合材料和三维角联锁复合材料的冲击响应都具有一定的应变率敏感性,但都不明显,可能是应变率相差不大导致应变率效应不明显。

2.2结构效应

图3分别是在不同应变率下两种增强结构复合材料的应力-应变曲线。在相同应变率下,角联锁增强复合材料的最大压缩应力明显都要高于三维编织增强复合材料;在相同的应变下,角联锁机织的压缩模量和应力都高于编织结构复合材料。这是由于在冲击方向上,角联锁有垂直于冲击方向排列的碳纤维束,导致相同应变下复合材料的冲击应力明显高于三维编织复合材料,并且也呈现明显的脆性损伤。

对比三维编织复合材料和三维角联锁复合材料失效后应力-应变曲线可知,当达到峰值应力后,两种复合材料的应力曲线都出现了下降,表明试样发生损伤。但三维编织复合材料未见明显下降,试样还可承受一定应力,表现为塑性损伤,而三维角联锁复合材料应力迅速下降到零,表明试样完全失效。因此相较于三维角联锁复合材料,三维编织复合材料具有更好的抗冲击损伤性能,并且三维编织复合材料比角联锁机织复合材料的形变程度要大。

2.3渐进损伤过程

图4是三维编织复合材料在不同应变率下的渐进损伤过程,其中40、100、140 μs和180 μs分别对应弹性阶段、损伤起始、损伤阶段以及冲击结束。可以看出在不同应变率下编织复合材料在冲击过程中都出现明显的剪切带,并且呈现明显剪切损伤。随着应变率增加,编织复合材料的损伤也越严重,但所有应变率下编织复合材料的冲击损伤模式主要为树脂基体的断裂,复合材料结构在一次冲击结束时仍能保持完整性。

图5是角联锁复合材料在不同应变率下的渐进损伤过程。与编织复合材料相似,在不同应变率下角联锁复合材料在冲击过程中都出现明显的剪切

带,呈现明显剪切损伤,并且随着应变率提高,角联锁复合材料的冲击损伤越来越严重,但都无法保持结构完整性,所有应变率下角联锁复合材料的冲击损伤模式主要为树脂基体和纤维束断裂。

通过对比三维机织和编织复合材料的破坏过程可以发现,在面外冲击压缩过程中,两种复合材料都是发生剪切损伤。但由于三维编织结构中纱线交织紧密,在受到冲击时,纱线能够承受较大冲击应力而保证结构的完整性,所以三维编织复合材料损伤后仍有一定承载能力,而三维角联锁复合材料在纱线断裂后失去承载能力,应力迅速下降。因此综合损伤形貌和承载应力而言,三维编织复合材料比三维角联锁复合材料具有更好的抗冲击性能。

3结论

本文采用分离式霍普金森压杆分别测试了三维编织和角联锁复合材料在不同应变率下的面外冲击性能,研究了两种复合材料在冲击过程中的应力应变曲线、损伤演化和失效模式,研究结论如下:

a)三维编织和角联锁复合材料的高速冲击模量或失效应力随着应变率增大而增大,都具有一定应变率效应,但由于应变率变化较小,应变率效应表现不明显。

b)三维编织和角联锁复合材料在高速冲击下都呈现剪切失效,并且随着应变率提高,复合材料的剪切失效越来越严重。编织复合材料失效模式主要为基体断裂,而角联锁复合材料失效模式为纤维束和基体断裂。

c)三维编织复合材料由于内部纱线紧密交织,使其呈现明显延性损伤,而角联锁复合材料呈现明显脆性损伤特征,编织复合材料相较角联锁复合材料具有更好的抗冲击性能。

参考文献:

[1]王旭,杜增锋,刘新华.复合材料增强体三维结构的参数化设计[J].材料科学与工程学报,2020,38(5):831-834.

WANG Xu, DU Zenghui, LIU Xinhua. Parametric design of 3D reinforcement structure in composite material[J]. Journal of Materials Science & Engineering, 2020, 38(5): 831-834.

[2]周正亮,张守玉,陈同海,等.铺层结构对三维中空夹层复合材料压缩性能的影响[J].工程塑料应用,2017,45(6):56-60,95.

ZHOU Zhengliang, ZHANG Shouyu, CHEN Tonghai, et al. Influence of Layer structure on compressive strength of 3D hollow sandwich woven composite[J]. Engineering Plastics Application, 2017,45(6):56-60,95.

[3]冯兆行,田伟,马雷雷,等.三维机织正交结构复合材料的參数化设计[J].纺织学报,2010,31(12):59-63.

FENG Zhaoxing, TIAN Wei, MA Leilei, et al. Parametric design of three-dimensional woven orthogonal composite material[J]. Journal of Textile Research, 2010,31(12):59-63.

[4]王梦远,曹海建,钱坤,等.三维机织间隔复合材料结构对其力学性能的影响[J].工程塑料应用,2014,42(11):53-58.

WANG Mengyuan, CAO Haijian, QIAN kun, et al. Effect of structure of three dimensional woven distance composites on mechanical properties[J]. Engineering Plastics Appli-cation, 2014,42(11):53-58.

[5]HU M, ZHANG J, SUN B, et al. Finite element modeling of multiple transverse impact damage behaviors of 3-D braided composite beams at microstructure level[J]. International Journal of Mechanical Sciences, 2018, 148: 730-744.

[6]SHI B, ZHANG M, LIU S, et al. Multi-scale ageing mechanisms of 3D four directional and five directional braided composites' impact fracture behaviors under thermo-oxidative environment[J]. International Journal of Mechanical Sciences, 2019, 155: 50-65.

[7]BAUCOM J N, ZIKRY M A. Low-velocity impact damage progression in woven E-glass composite systems[J]. Composites Part A: Applied Science and Manufacturing. 2005, 36(5): 658-64.

[8]TANG G, YAN Y, CHEN X, et al. Dynamic damage and fracture mechanism of three-dimensional braided carbon fiber/epoxy resin composites[J]. Materials and Design. 2001, 22(1):21-5.

[9]孫宝忠. 三维纺织结构复合材料压缩性能的应变率效应及动态特性分析[D].上海:东华大学,2006.

SUN Baozhong. Strain Rate Effect and Dynamic Response of 3-D Textile Structural Composites under Impulsive Compression[D]. Shanghai: Dong Hua University, 2006.

[10]SUN B, GU B. Shear behavior of 3D orthogonal woven fabric composites under high strain rates[J]. Journal of Reinforced Plastics and Composites. 2006, 25(17):1833-45.

[11]LI D, GE D, JIANG N, et al. High-strain-rate compres-sion behavior and failure mechanism of 3D MWK carbon/epoxy composites[J]. High Performance Polymers, 2016, 28(4):479-491.

[12]JIN X, HOU C, LI C, et al. Strain rate effect on mechanical properties of 3D needle-punched C/C composites at different temperatures[J]. Composites Part B: Engineering, 2019, 160(1):140-146.

[13]ARBAOUI J, TARFAOUI M, BOUERY C, et al. Comparative study of mechanical properties and damage kinetics of two-and three-dimensional woven composites under high-strain rate dynamic compressive loading[J]. International Journal of Damage Mechanics, 2016, 25(6):878-899.

The high-speed impact response of three-dimensional braided and angle-interlock composites

ZHU Dan 1, ZHANG Qingju1, LIU Shengkai2

(1.Henan Institute of Product Quality Supervision and Inspection, Zhengzhou, 450042, China;

2.School of Textile Science and Engineering, Tiangong University, Tianjin 300387, China)

Abstract: Three-dimensional (3D) textile composites with three-dimensional fabrics as the reinforcing phase and the presence of reinforcing yarn in the thickness direction overcome the shortcomings of traditional laminated composites with poor interlaminar bonding and easy delamination damage, and have unique advantages such as high specific strength, high specific independence, excellent designability, impact resistance and fatigue fracture resistance. These materials are currently receiving increasing attention in the field of impact protection such as aerospace and rail transportation. However, the study of structural effects, strain rate effects and characterization of damage processes during high speed impact loading of 3D textile structural composites is still immature and needs to be further explored so as to design 3D textile structural composites with better impact resistance.

In order to investigate the strain rate effect and structural effect of three-dimensional textile structural composites under high-speed impact, we prepared the 3D braided and 3D angle-interlock carbon fiber-reinforced epoxy composites using vacuum-assisted resin transfer molding process. The stress-strain curves and progressive damage processes of 3D braided and 3D angle-interlock composites during high-speed impact were recorded by a modified separated Hopkinson compression bar system and high-speed photography system. On this basis, the article investigates the structural and strain rate effects of the high-speed impact performance the progressive damage process of 3D structural composites. The results show that both braided and angle-interlock composites have strain rate effect under high-speed impact, and both show shear damage, but the braided composites show obvious ductile damage while the angle-interlock composites show obvious brittle damage. Because of the tightly interwoven fiber bundles inside the braided composites, they can still withstand certain loads and maintain structural integrity after damage, so the 3D woven composites have better impact resistance than the 3D angle-interlock composites.

During high speed impact, there are obvious structural and strain rate effects on the high speed impact performance and the progressive damage behavior of 3D textile structure reinforced composites. Exploring the high speed impact response of different 3D textile structure composites can provide insight into the design of composite materials for aerospace and rail transportation, expand the application fields of 3D textile structure composites, and promote the development of material design for aerospace and rail transportation protection in China.

Keywords: three-dimensional braided composites; three-dimensional angle-interlock composites; high-speed impact; progressive damage; structural effect; strain-rate effect

收稿日期:20220514

網络出版日期:20220915

作者简介:朱丹(1981—),女,河南郑州人,硕士研究生,主要从事纺织服装产品质量检测方面的研究。

通信作者:刘胜凯,E-mail:liushengkai@tiangong.edu.cn