高级报警管理系统在大型煤化工装置的应用

2023-06-17刘壮

刘 壮

(中煤陕西榆林能源化工有限公司,陕西 榆林 719000)

煤化工行业具有装置大型化、规模化,生产过程多样性、复杂性和危险性等特点,诸多安全事故是由于操作人员未注意到报警以及未及时处理报警而造成的。报警是及时发现生产过程异常情况的直接手段,科学、高效、准确的智能报警管理对保障生产过程的“安、稳、长、满、优”至关重要,也是进一步进行优化、控制和故障诊断的基础[1]。

1 当前控制系统报警存在的问题及解决方法

1.1 报警泛滥和报警参数设置不合理

随着DCS 技术的快速发展和进步,在组态中增加报警成本已经变得很低。为了安全起见,人们误以为报警设置的越多越好,从而导致系统产生的报警数量显著增加。所以,DCS 系统产生的报警数据中存在有大量的冗余、虚假等无效报警,以及报警级别设置不合理和配置了过多的高优先级报警等问题。这不但增加操作员压力,而且会引起操作员对报警不敏感,对重要报警产生疏漏,从而产生安全隐患。

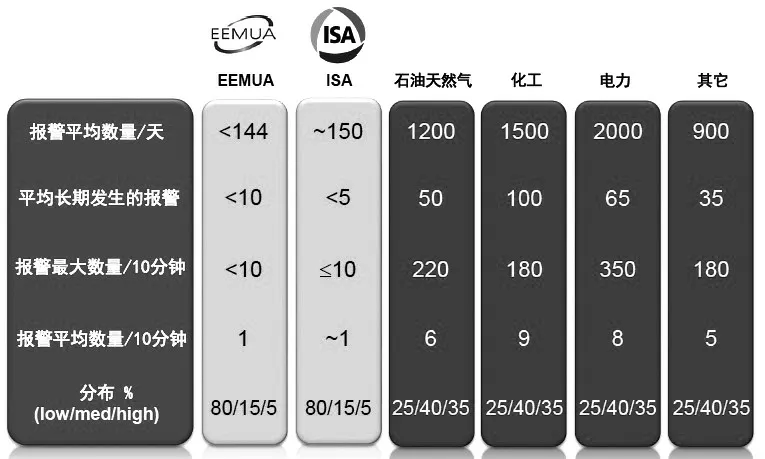

参照报警相关国际规范,英国工程设备和材料用户协会EEMUA 191《报警系统设计、管理和采购指南》为报警管理系统设计、管理方面设定了最佳报警基准;国际自动化协会ANSI/ISA-18.2《过程工业报警系统管理》也给出了各行业报警管理现状及国际标准[2],如图1 所示。

图1 各行业报警管理现状及国际标准Fig.1 Current situation and international standards of alarm management in various industries

以公司气化装置为例,在投用高级报警管理系统初期,统计显示该装置每天报警数量在8000 条以上,有时甚至会超过1 万条,单个装置的报警量就远远超过了上述标准。通过对公司各个装置的报警进行梳理,主要发现以下问题:一是由于回路报警值设置不符合当前工艺状况或者未设置报警死区,实际测量值在报警限来回波动,单个回路每天报警数量达到了上千条;二是存在大量重复报警,某一测量参数在不同组态程序页中报警重复设置,当该参数异常时,会导致几个回路同时报警;三是部分装置或者单元处于停工或备用状态,产生了大量无效报警;四是部分阀门位反馈、组态程序中的中间变量等设置了高级别报警。

报警设置的基本原则是:只有在异常工况下产生报警,当工艺过程变量在正常工况下发生变化时,不应该产生报警,报警不应用于提示正常的工艺操作或者正常的设备切换[3]。实际使用时,这些参数只需要设置日志记录即可,特别是对于高频率动作的阀门及其相关组态程序中间变量,在运行期间会高频报警。目前,报警的分级大多是仅依靠设计及系统供应商根据工程经验进行设置,DCS 控制系统中70%~80%的报警默认为高优先级报警,报警指示灯及声音始终处于活跃状态,极大地消耗了了操作人员的精力。经过长时间的运行,操作人员往往已经习惯这种反复无常的报警,当报警发生时,操作人员往往会直接进行报警确认,忽略了一些重要报警,最终可能会导致事故的发生。以上问题仅仅通过DCS 自身功能进行统计识别相对困难,且需要专业人员花费大量精力去分析解决。

1.2 解决方法

一是需要建立一套切实可行的报警管理体系,规范报警处理流程,进一步提升报警管理水平,为工厂安全性提供保障;二是建立一套报警管理系统及工具,可实现报警数据采集、报警分级管理、报警监控及展示、报警诊断分析、报警变更管理等全生命周期管理,提升报警管理的信息化、智能化水平;三是通过开展报警合理化分析,优化报警系统的设置,降低无效报警数量,提高报警处理效率,实现报警管理持续优化与提高。为了从根本上解决报警泛滥及无效报警的问题,通过科学的风险分析,提升报警设置的系统性及科学性,公司采用了浙江中控技术股份有限公司的VxAAS 高级报警管理系统,实现对全厂报警的统一科学管控。

2 VxAAS高级报警管理系统组成

2.1 系统硬件及软件配置

中煤陕西榆林能源化工有限公司化工分公司一期已经建成投产205 万吨/年甲醇、60 万吨/年烯烃项目,公司DCS 系统主要采用霍尼韦尔EPKS 系统,部分装置采用霍尼韦尔ML200 PLC 系统和浙江中控ECS700 系统,公司报警管理系统采用浙江中控技术股份有限公司的VxAAS 高级报警管理系统。

VxAAS 高级报警管理系统硬件主要包括一台AAS WEB服务器,实现网页发布,生成报表,邮件推送等功能;一台AAS 存储服务器,进行系统管理和数据存储;两台AAS采集器,分别采集DCS 系统和SCSDA 系统数据。4 台服务器共用一台KVM 对系统进行显示和操作。

系统软件包括一个主服务器软件,多个扩展服务器软件和多个客户端软件。AAS 存储服务器与办公网和工控网之间都有防火墙或网闸隔离,确保工控网络安全。VxAAS客户端作为VxAAS 高级报警管理系统的主要操作界面,提供实时报警查看、历史报警查询、统计分析与结果展示等功能。在连接公司办公网的计算机上,可通过浏览器进入特定网址,输入分配好的用户名和密码可进入系统界面。为保证工控网络安全,办公网禁止进行写入DCS 操作。

2.2 数据交换

VxAAS 高级报警管理系统的数据来源于DCS 系统服务器,该服务器需要运行OPC 服务,采集DA(生产过程实时数据)和A&E(报警及事件)数据。通过OPC 客户端和VxAAS 高级报警管理系统的数据采集服务,VxAAS 高级报警管理系统可以获取DCS 系统的OPC 数据。VxAAS 高级报警管理系统中可以包含多个数据采集服务,并通过客户端的配置实现采集服务与OPC 客户端的对应关系。数据被采集到采集器后,采集器服务会对报警进行分析,并根据位号组态分别将报警记录发送到采集器数据库和存储服务数据库,并显示在客户端的实时报警页面。

3 VxAAS高级报警管理系统主要功能

3.1 系统配置

系统配置包括服务部署、位号管理和用户管理三方面的配置。

3.1.1 服务部署

系统默认添加了主服务器的本机信息和管理服务,通过编辑拓扑图,可添加、配置、操作和移除服务或主机框。

3.1.2 位号管理

VxAAS高级报警管理系统从DCS系统获得报警数据后,会通过存储服务进行暂存,并根据VxAAS“位号管理”窗口中设置的位号列表,将对应的报警信息推送到计算服务中,以便完成后续的实时报警显示和报警信息统计工作。

通过设备组织架构,可以配置和DCS 系统对应的设备组织信息,并为位号关联报警装置提供参考。

设备组织结构树中默认存在四层节点,“采集器”节点一般和DCS 系统对应,其下最多可添加六层自定义节点,建议按照工厂信息(Plant)、车间信息(Site)、装置区域信息(Area)、装置单元信息(Unit)、具体设备信息(Equipment)的层级顺序进行创建[4]。系统以单节点为单位,对位号的报警信息进行统计分析,因此在完成设备组织结构配置后,需要在节点下配置位号列表,包括增加、导入、删除、移动位号操作。

VxAAS 高级报警管理系统提供了位号合理化分析功能,可通过系统提供的模板说明或配置向导,帮助用户确定适当的位号报警优先级。在以下两种情况下,建议用户进行位号合理化分析功能:一是新装置开工前,对报警组态进行合理化分析,以确保开工后报警进入稳定、合理的状态;二是旧装置的报警存在数量较多、优先级不合理等现象,需要治理和优化时,建议进行合理化分析。在“添加位号”组态时,需勾选“合理化分析”,对话框中会出现相关配置项。用户可根据ISA 18.2 或EEMUA 191 标准,填写报警优先级的影响参数,保存后VxAAS 会生成报警优先级,为用户在DCS 系统中配置报警属性提供参考。

3.1.3 用户管理

在“用户管理”窗口中,可以设置系统管理人员的用户组和用户人员信息,并配置各用户组的节点权限和功能权限。

3.2 实时监控

完成位号配置后,VxAAS 高级报警管理系统支持通过VxAAS 客户端来查看DCS 系统的位号报警信息,也可进行搁置报警操作。通过报警搁置,操作员可以设置自动搁置策略,暂时性搁置造成滋扰的实时报警。待搁置时间结束后,被搁置的报警将自动恢复。VxAAS 高级报警管理系统端的报警被搁置时,DCS 系统中的对应报警会被抑制,直到VxAAS 系统中报警恢复正常状态。操作员抑制的报警必须得到有效的管控,以确保在适当的时候能及时解除[5]。所以,该功能需要根据需要谨慎使用。

3.3 历史数据

VxAAS 高级报警管理系统中的历史数据包含历史报警数据和历史操作记录两部分。通过设置时间范围、选择报警类型或输入位号名关键字等方式设置过滤条件,可以筛选历史报警和历史操作信息,并可以导出为CSV 格式文件。

3.4 统计分析

VxAAS 高级报警管理系统获取报警信息后,可以按报警重要性和优先级对报警进行归档和合理划分析,按统计设置对报警记录进行筛选,并以统计图表的形式进行展示,帮助操作人员快速筛选并获得需要的信息。在“统计分析”页面中,支持对以下统计方式进行手动统计或设置自动统计方案:按报警产生频率统计、按报警持续时长统计、按报警优先级统计、按报警类型统计、按报警确认率统计、按报警设备统计、关联报警统计、报警泛滥统计、陈旧报警统计、间歇报警统计、瞬闪报警统计、按年月周分析报警、KPI 统计、班组考评统计等。通过报警统计设置,可以为统计分析页面中多类别的统计信息配置各种统计条件和统计规则。常用功能是“位号排除”,用于配置以AAS系统统计,但不需要加入统计分析的位号。比如,对处于备用或者检修的设备或单元,可通过该操作过滤不必要的报警信息进入统计。

3.5 统计结果

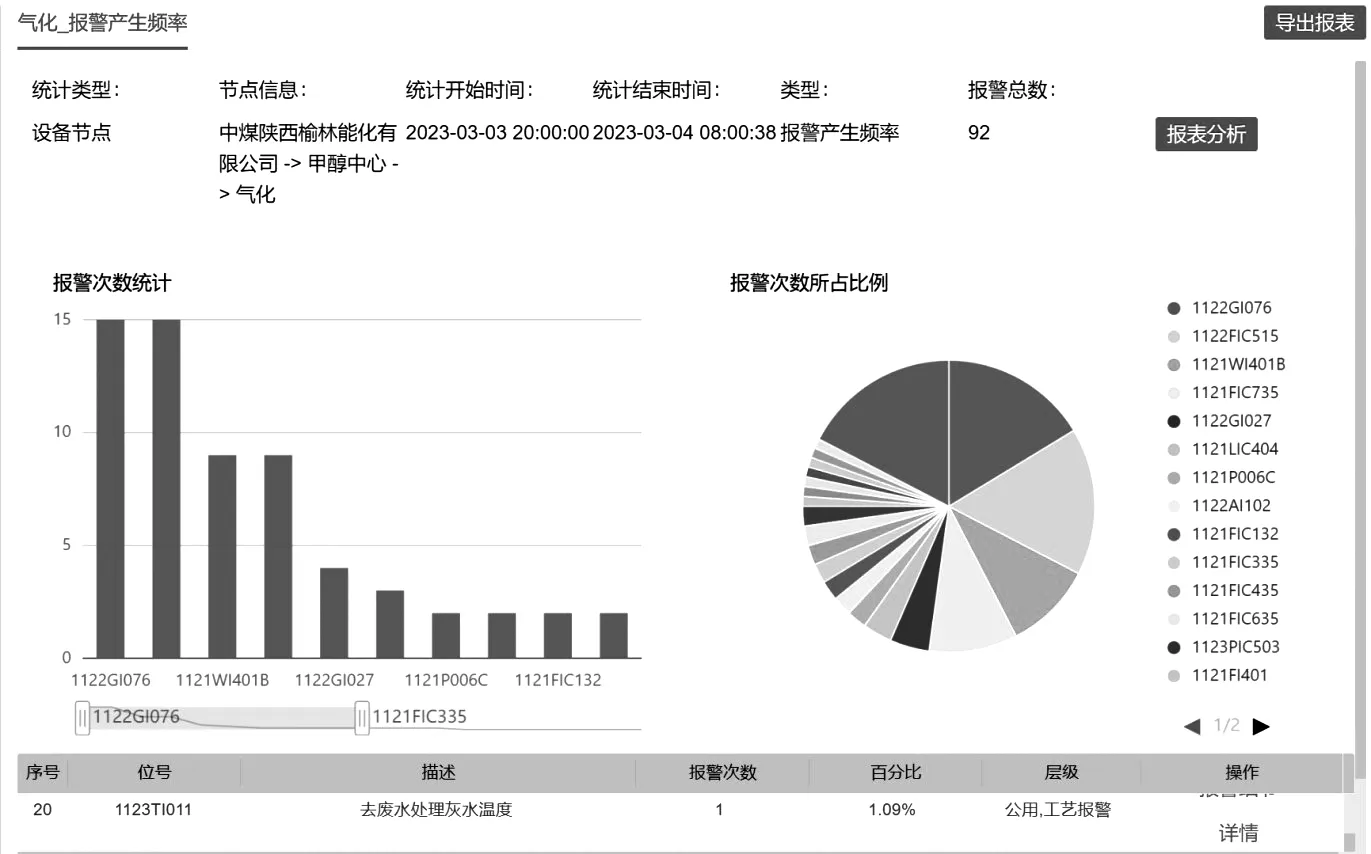

完成手动统计或执行自动统计方案后,在“统计结果”页面可查看统计结果,以气化装置报警产生频率统计为例,统计结果页面如图2 所示。

图2 统计结果页面Fig.2 The statistical results interface

图2 中详细显示了报警统计设置信息和报警总数,以柱状图和扇形图两种方式,直观体现了报警次数统计结果和单个位号报警次数所占比例,将鼠标图标置于柱状图或者扇形图,可显示出具体报警条数和所占比例数值。点开右下角的“详情”,可查看某个位号的位号名称、描述、报警装置、报警类型、报警优先级、产生时间、确认时间、恢复时间等详细信息。

3.6 系统日志

在系统日志界面,可以查看用户登录记录、多工况报警、DA 操作记录和组态审计等系统日志信息。

4 常见故障及其处理

4.1 历史报警无法查看

主要原因:数据量过大,历史报警数据读取较慢。

处理措施:①如果软件不是VxAAS 系统最新版本,对VxAAS 系统软件版本进行升级;②如果C 盘存储占用较满,可以清理C:Upload 和C:Windows emp 两个路径下的文件;③根据数据量,适当缩短实时数据储存时间,对数据自动归档。

4.2 部分情况下客户端无法登录进入系统

主要原因:客户端浏览器自身兼容性问题及浏览器缓存数据过多,导致偶尔会出现系统网页无响应情况。

处理措施:更新浏览器版本,并定时清理浏览器缓存,一般推荐使用谷歌Chrome 浏览器。

4.3 系统无法读取DCS数据

主要原因:网络硬件故障或数据被工业防火墙拦截,导致数据交换异常。

处理措施:①使用DOS 调试命令ping 来检查网络状态,排查并更换故障的网络设备;②查看工控网络安全系统相关报警和事件记录,检查是否存在数据拦截情况,将该路防火墙切换到学习模式,经过一段时间自学习后,再切换到运行模式。

5 结束语

通过引进VxAAS 高级报警管理系统,排查出公司各装置存在大量冗余、无效报警以及报警值、报警等级设置不合理的情况。根据实际工况,科学分析,在DCS 系统中重新设定了报警值和报警级别。经过一段时间的优化后,以气化装置为例,日报警量由8000 ~10000 条降到了400 条以下,且仍然有优化空间。这有效提升报警设置的系统性及科学性,大大减轻了工艺人员监盘和操作强度,从而以良好的状态应对各类有效报警,保证装置生产安全稳定运行。通过建立自定义报表,各级管理人员可以及时了解某一时期特定装置或区域的报警情况,实现对公司各装置的报警情况精准管控。