外贴式温度计在烯烃罐区的深化应用

2023-06-17任伟

任 伟

(国能包头煤化工有限责任公司,内蒙古 包头 014010)

0 引言

国能包头煤化工项目是世界第一套煤制烯烃项目,也是国家级煤制烯烃示范工厂,用煤做原料,通过煤气化、净化、甲醇合成、甲醇转化制烯烃、烯烃分离、烯烃聚合工艺路线生产聚烯烃。工厂由联合化工装置、联合石化装置、热电装置、公用工程、辅助设施、厂外工程等6 大系统共46 套装置(单元)组成,主要生产装置包括:气化装置为7 台德士古气化炉、180 万吨甲醇合成装置、60 万吨甲醇制烯烃装置、30 万吨低密度聚乙烯装置、30 万吨聚丙烯装置,以及配套的4 台锅炉、2 台50MW 发电机组自备热电站等公用工程、辅助设施、厂外工程等,总投资170亿元。

国能包头煤化工项目于2006 年12 月获得国家发改委核准,并于2007 年9 月开工建设,在2010 年5 月完成全面建成,8 月即打通全流程,投料试车一次成功。2011 年1 月工厂正式投入商业化运行,实现了传统煤化工向石油化工产业的延伸,成为全球首套煤化工示范项目。

其中,烯烃分离装置为关键单元。烯烃分离装置采用美国Cbi-Lummus 公司专利技术,包括烯烃分离单元和烯烃罐区单元,由中国石化上海工程公司进行详细工程设计。烯烃分离单元占地面积255×110(m2),烯烃罐区占地面积150×111(m2)。烯烃分离单元采用Lummus 工艺包前脱丙烷后加氢、丙烷洗工艺技术,由Lummus 进行工艺包和基础工程设计。同时,Lummus 将部分基础工程设计工作转包给中国石化上海工程公司,由其进行详细工程设计。此工艺与常规乙烯分离工艺主要区别有:此工艺无前冷系统、无乙烯制冷系统。

烯烃罐区接收来自烯烃分离单元的乙烯、丙烯、混合C4、C5+产品,接收外购丁烯-1、异戊烷物料,分别送往下游PE、PP 等用户。烯烃罐区设置6 台2000m3的乙烯球罐,5 台2000m3丙烯球罐,2 台3000m3的混合碳四产品球罐,2 台1500m3的C5+产品球罐,2 台1000m3的丁烯-1球罐,2 台1000m3的异戊烷球罐,1 台1000m3的内浮顶废甲醇水罐。

1 项目背景

依据GB18218-2018《危险化学品重大危险源辨识》[1]评价标准,包头公司依法对公司重大危险源进行了评估和备案,依法对公司的应急预案管理体系重新修订和备案;依法完成公司3 年1 次的安全现状评价和报告备案工作,共评价出重大危险源4 个,一级重大危险源1 个(烯烃罐区),三级重大危险源1 个(甲醇、烯烃中心生产装置区域),四级重大危险源2 个(危险品库房和氨站)。

重大危险源安全评估的目的是:

1)对公司的生产装置、储存设施以及公用工程等进行危险化学品重大危险源的辨识与分析,对辨识出来的危险化学品重大危险源进行评估,确定其危险等级,并进行事故后果的模拟计算和分析。

2)重点检查、评估企业危险化学品重大危险源所采取的安全设施、安全管理措施、安全技术和监控措施等是否能够满足重大危险源安全生产的需要。

3)对于检查、评估中发现的缺陷、不足,依据相应法律法规、规范等提出相应的整改措施和要求。

4)通过重大危险源评估工作,从而进一步提高危化品企业的安全管理水平和安全技术水平,同时为安监部门和生产企业实施相应的安全监管措施提供科学依据。

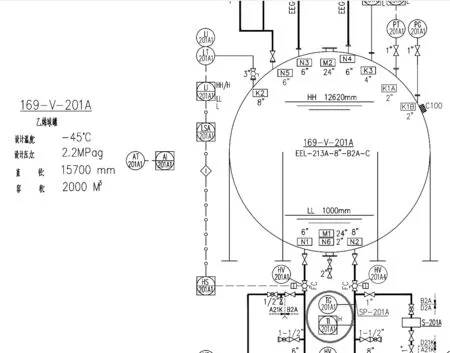

据上述可见,国能包头煤化工有限责任公司只有一个一级重大危险源装置,即烯烃分离罐区单元。一级重大危险源装置一直是企业内部及政府检查的重点区域,由于国能包头煤化工有限责任公司成立的比较早,当初的一些设计不满足后续新发布的一些标准。图1 为乙烯球罐管道仪表流程图的截图,图中球罐下部用圆圈圈出来的温度仪表安装位置不符合标准规范,远处温度计及就地温度计均安装在球罐出口管线上,没有安装在球罐本体上。

图1 乙烯球罐管道仪表流程图Fig.1 Pipeline and instrument flow diagram of ethylene spherical tank

2 设计思路

根据SH3136-2003《液化烃球形储罐安全设计规范》中5.1 条的要求,液化烃球形储罐本体应设置就地和远传温度计,并应保证在最低液位时能测量液相的温度而且便于观测和维护[2]。由此可见,国能包头煤化工有限责任公司烯烃罐区的温度计设置不满足规范要求,但由于液化烃球形储罐为压力容器,很难在球罐本体开孔安装新的温度计。根据AQ 3036-2010《危险化学品重大危险源 罐区现场安全监控装备设置规范》中4.2.5 条的要求,对于老罐改造,应优先选择不清罐就可以安装的传感器[3]。应符合安全要求,电线无破皮、露线及发生短路的现场,二次仪表应安装在安全区。传感器盖安装后应严格检查,旋紧装好防拆装置。现场严禁带电开盖检修非本质安全型防爆设备。采用非铠装电缆时,传感器与排线管之间用防爆软性管连接。安装过程中避开焊接和可能产生火花的操作,防止电火花、机械火花及高温因素引起的燃烧和爆炸。需要罐内安装且可能产生火花或高温的,应进行空气置换后再进入作业。所以,对于液化烃球罐温度计的整改,首先选择不清罐的方式进行,不仅工作量小,还便于实现。

为了实现测量无泄漏点,安全检测,易于维护的基本要求,选择了外贴式的温度测量方案。传统的表面传感器降低了泄漏点风险,更易于维护,但是需要测量表面内侧介质的温度,传统的表面传感器可以解决很多热套管的问题,但是仅能提供表面温度数据,它们受到环境温度的影响并随着环境条件变化。如图2 所示,由于环境温度与过程温度之间的巨大差异,表面温度测量最大偏差40℃。

参考了行业内部,没有找到相同的整改经验可以借鉴。当时罗斯蒙特新推出了一项名为X-WELL 的外贴温度测量技术,把温度仪表夹持到管道外部(见图3),测量管道表面的温度,再通过内部的热传导公式计算,从而算出内部介质的温度。根据这一项技术的成功应用,想通过对该技术进行一些改造,实现罐区温度的整改。

图3 管道夹持式外贴温度计Fig.3 Pipeline clamping external thermometer

3 外贴式温度计设计原理

为了解决传统的表面传感器精度低的一系列弊端,罗斯蒙特推出了X-well 技术。该技术可针对这种情况提供最佳解决方案,摆脱热套管组件有泄漏点,不易于安装维护的痛点,同时输出标准表面传感器无法实现的过程温度测量值。该技术通过表面测量方式得到更精确的过程温度,无需复杂的设计和热套管就可以得到准确的温度测量值,同时避免潜在的泄漏和安全隐患。

X-well 技术是通过变送器内热导算法计算过程温度,如图4 所示。通过测量管道表面温度和环境温度,结合装置和过程管道的热传导性能,X-well 技术可提供可重复的、准确的管道内过程温度值。以下是从技术层面解释X-well技术的工作原理:X-well 测量环境温度T1、管道表面温度T2,已知X1 和K1(温度测量组件的导热属性,通过组装并标定来获得这些值),X2 是用户输入设备的管道壁厚,K2 是用户输入的管道材料,然后只需要解答等式T3 即可,它就是过程温度。

图4 X-well技术计算过程Fig.4 Calculation process of X-well technology

X-well 技术的精度取决于环境和过程温度差。环境温度和过程温度每相差1.0℃,对于温度测量精度会产生±0.01℃的影响。为了验证X-well 的进度,在其他本体有温度原件的储罐中进行了对比实验。由于产品开始是针对管道测量设计的,要是用在储罐表面,就需要先对支架进行一下改装。将原来的夹持式支架拆除,用角钢当作支架,与支持X-well 技术的变送器连接管焊接,最后再用金属胶水粘贴到储罐表面。具体安装过程,如图5。

图5 X-well变送器测试安装图Fig.5 Installation diagram for X-well transmitter testing

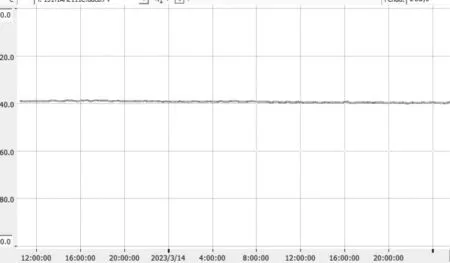

利用储罐原有的精度为A 级的检测元件Pt100 热电阻[4],通过热电阻的阻值计算出温度,与X-well 变送器测出的温度进行对比,进行了连续一个月的测试。X-well 变送器与热电阻测试的问题误差在0.5%之内(见图6),精度完全达到要求,可以保证工艺生产的使用。

图6 X-well变送器与热电阻测试曲线Fig.6 X-well Transmitter and thermal resistance test curve

4 项目实施

4.1 底座制作

由于之前有了成功的试用经验,接下来就可以进入大规模的应用阶段。因为国能包头煤化工有限责任公司烯烃罐区的温度仪表设置不满足SH3136-2003《液化烃球形储罐安全设计规范》中5.1 条的要求,液化烃球形储罐本体应设置就地和远传温度计,并应保证在最低液位时能测量液相的温度而且便于观测和维护[2]。所以该项目的费用走安全生产费,从立项开始,然后找各级领导审批,等批复同意后进行物资申报、采购。由于之前罗斯蒙特的X-well变送器是为了管道测量设计的,做测试用的支架也比较简陋,安装上去不太美观,所以在采购阶段就提前与厂家沟通,确认现场安装的环境。厂家寻找到一家口碑不错的机加工单位,根据现场的使用情况,特意加工了一批质量可靠、造型美观的底座,提升了现场仪表的安装质量(见图7)。

图7 X-well变送器实际安装图Fig.7 Actual installation drawing of X-well transmitter

4.2 仪表安装说明

本次改造项目,温度测量仪表为新增,备用电缆不足,而且电缆槽盒余量也不足,采用重新安装仪表桥架敷设电缆的方案。仪表电缆桥架安装是一项重要的工作,为了保证安全,必须按照国家标准实施严格的安装规范。首先,在安装仪表电缆桥架之前,应检查钢绞线、布线、连接器、挂杆等设备,如有损坏或变形,应及时更换;其次,在安装时应遵循弯头就近原则,并考虑曲线半径和弯曲角度,使电缆桥架轨迹平滑,尽可能减少拐弯次数,以减轻电缆的总重量;再次,安装完毕后,应检查桥架的安全隔离,保证桥架与电气设备的安全距离,避免过载,以防止危险情况的发生;最后,所有电力设备都要采取良好的防护措施,以防止安全事故的发生[5]。

4.3 安全技术措施

1)为了降低外部磁场和电场对现场仪表信号电缆传输过程中的干扰,本设计所选用的电缆分别为对绞总屏蔽仪表信号电缆和总屏蔽控制电缆,并且所有电缆均为B 级阻燃型电缆。

2) 根据生产装置工艺介质的危险区域划分,现场危险区域电动仪表选用本安或隔爆型,本安型仪表或隔爆型仪表的电气防爆等级应该大于Exic ⅡBT4/Exd ⅡCT4。

3)对于仪表信号的工作接地、屏蔽接地、仪表及机柜的保护接地,根据设计规范的有关要求,应将各种接地分别接至仪表工作地、屏蔽地、保护接地板,再从仪表接地板引出仪表接地干线,统一接至现场机柜室内的电气专业总接地板,最终由电气专业统一接至全厂总接地极,实现全装置“等电位”连接。

4)仪表主汇线槽外壳应通过槽钢支架与工艺管廊金属构架可靠焊接,避免出现浮空和绝缘现象,保证与工艺管廊附近的电气专业保护接地网可靠连接。所有现场电动仪表、接线箱及电缆保护管,均应进行现场保护接地处理;接地线(1×4 mm2)应分别接至附近工艺管道或电气专业保护接地网,并可靠连接。

4.4 控制系统配置

根据本次改造项目的规模、特点,控制系统利用装置原DCS 系统备用点,不增加控制器及操作站等其他设备。现场仪表安装完毕以后,将信号传递到DCS 上位机进行监视、报警。

通过外部检查与企业内部自查,发现了烯烃罐区仪表设置不合理的问题,逐步开始研究解决。首先,开始调研同类型其他单位的情况,没有发现成功的经验,然后试用新的技术,试验结果达到满意的效果就正式地立项,一步一步地走流程,最后顺利地完成烯烃罐区温度计整改,不仅符合相关标准的要求,也为稳定的生产打下良好的基础[6]。

5 结束语

温度测量的方法是多种多样的,特别是由于当今技术的发展、先进手段的运用,这似乎不是什么难题,但对于年久的储罐如何运用好当今的技术,因地制宜地搞好技术升级,尤其是充分利用好现有的先进技术,在测量方面做一些改进。如上文提到的热导率计算的方法,对管道、储罐表面温度进行补偿,将大幅度提高现场测量的效果,提高测量精度,将起到事半功倍的效果[7]。