锌精矿元素含量在线自动检测系统研究

2023-06-17周永欢

周永欢

(湖南株洲冶炼集团股份有限公司,湖南 株洲 412007)

0 引言

近年来,随着国内重金属资源锌等的需求量不断增长,铅锌冶炼行业也迅速规模化发展壮大[1]。根据世界金属统计数据可知,中国对于锌的表观需求量占到全球总需求的一半以上。作为锌冶炼大国,锌的产量连续多年在世界上占据首位,面对铅锌冶炼的需求基数及铅锌冶炼行业巨大的发展空间,锌冶炼工艺优化升级,过程精准调控是提高锌冶炼生产过程效率的可靠途径。锌冶炼中间物料快速精准检测获取其成分信息,能够对冶炼工艺过程控制优化和有价金属资源化回收利用提供重要参考[2]。常规的化学分析方法因其操作规范性无法实现快速精准定量分析,所耗时间一般在2~4 天,X 射线荧光(X-ray Fluorescence,XRF)光谱分析方法无需配备消解设备[3],可替代操作繁琐的传统化学分析方法和单一元素测定仪器,其实验室制样加检测时间一般为一天一次至两次。由于其制样过程相对简单,可执行性强,通过自动化取样和制样,也更加容易实现物料元素在线自动检测系统的集成应用,整个过程可控制在10min 左右完成。

图1 荧光光谱分析方法的原理Fig.1 Principle of fluorescence spectral analysis method

荧光光谱分析方法的原理为原子与入射的X 射线光子发生碰撞,使原子轨道外层的电子跃迁至内层。在跃迁过程中释放的能量与电子跃迁初始和终止能级之间能量差相等,对某种确定的元素,该能量差是一定的。因此,在任意两个轨道电子层之间,电子跃迁时所发射的能量也为确定值。故只要测量到特定元素所发射的特征能量,就能够对该元素进行定量分析,得出元素种类。特定元素发射出的特征能量,可通过元素计数率来表征试样中元素的含量。因此,要得到试样的元素成分以及测量各元素的含量,只需测量待测元素的特征能量和特征峰计数率即可[4]。

同时,互联网信息技术的快速发展,深刻改变了自动化产品设计及在企业应用的模式。如:利用传感器、互联网、无线通信等物联网技术实现工业生产过程的优化控制[5];将智能集成技术、信息化与智能处理技术等融入到生产各环节,与现有的企业信息化技术融合,实现复杂工业现场数据采集、产品质量跟踪、优化排产、工艺调整等应用,已成为现代化工厂提升工艺水平的主要依托[6]。

为优化锌冶炼工艺过程控制,提升金属资源利用效率,快速测定锌精矿化学成分,可应用X 射线荧光光谱分析方法和自动化技术开发一种集成检测系统,以实现锌冶炼生产过程中锌精矿的锌、铅、镉、铜、砷等元素的在线快速定量检测。

1 物料元素组分信息检测系统自动化工艺需求及功能设计

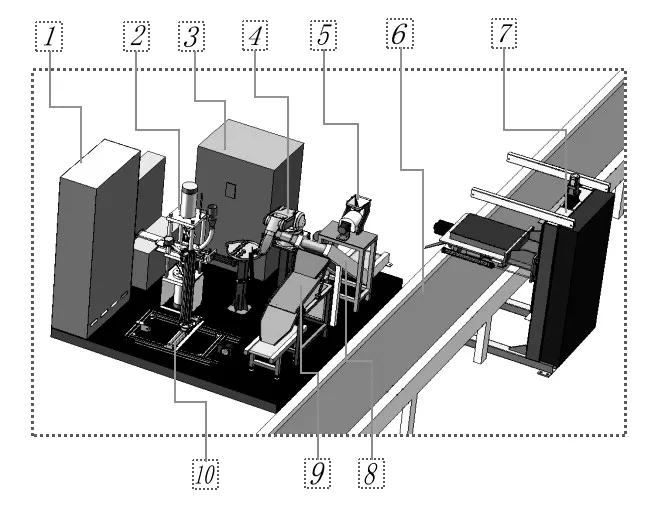

物料元素组分信息检测系统的设计是围绕锌精矿等有色矿物或固废资源型物料的粉料所含元素信息的自动化检测过程开展的,设备主要集成了XRF 荧光检测技术以及相应的采样预处理过程,包括自动化的对待检测物料取样、破碎、烘干、过筛细分、压模制样,使其满足检测分析设备的检测要求,同时完整的压制样品应自动传输至分析设备中进行检测等工艺过程。具体流程可概括描述为:自动取样、自动制粉、物料烘干、物料过筛细分、压块制样、分析检测、智能传输、数据监控等。物料元素组分信息检测系统集成各功能设备的结构设计情况,如图2 所示。

图2 物料元素组分信息检测系统Fig.2 Material element composition information detection system

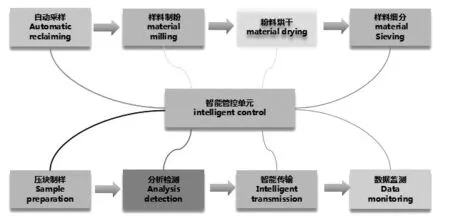

物料元素组分信息检测系统自动化工艺需求及功能设计如图3 所示,物料元素组分信息检测系统自动化工艺需求及功能细节见表1。

表1 物料元素组分信息检测系统自动化工艺需求及功能描述Table 1 Automation process requirements and functional description of material element component information detection system

图3 物料元素组分信息检测系统自动化工艺需求Fig.3 Automated process requirements for material element component information detection system

图4 控制系统的硬件设计Fig.4 Hardware design of the control system

2 物料元素组分信息检测系统硬件及主要自动化程序设计

2.1 系统的硬件设计

物料元素组分信息检测系统控制系统的硬件组成部分包括以下几个方面:自动控制可编程控制器PLC 型号:SIMATIC S7-1200,CPU 1215C,DC/DC/DC,主要用于控制取料、烘干、破碎、细分、压样等工序动作。

工业集成服务器,英特尔酷睿i5-10210U 处理器,4.2GHz,内存12GB,512GB NVme 固态硬盘。主要用于系统集成,通讯数据处理。分析仪服务器配置与此相同,主要控制分析仪检测启动及分析仪相关动作。

传输控制单元,型号:TKB060,负载:6kg,最大工作半径720mm;自由度6 轴。传输单元主要用于传输物料及检测样块。

控制系统设计的信号种类包括开关量输入、温度等模拟量输入。对于各种开关量,可以直接传输至PLC。输入量如启动按钮、停止按钮、行程开关等。模拟量信号需经过变送器将其转换为标准的4mA ~20mA 电流信号,再经PLC 处理。

2.2 控制系统的主要PLC自动化程序设计

2.2.1 自动取样设备程序设计

自动取样设备程序主要控制物料元素组分信息检测系统从物料传输皮带上取样的过程。主要程序逻辑包括:读取传输皮带物料状态,当皮带上物料满足采样要求时,采样挖斗可以进行旋转取料。当接收到取样信号后,挖斗正转启动(1 圈),开始采样。取样后,挖斗升降电机(伺服电机)正转至送料位置,挖斗反转(1 圈),将粉料送至烘干设备,送样后挖斗的升降电机反转至取料位置,待后续取料动作。

2.2.2 自动烘干设备程序设计

自动烘干设备程序主要控制物料元素组分信息检测系统的物料烘干过程。主要程序逻辑包括:整机启动后,烘干加热温度预热,当取样机构送料至烘干设备后,烘干设备开始正向旋转;当到达烘干设定时长后,烘干设备开始反向旋转,将烘干设备内部经过烘干的物料排出烘干设备,送至粉碎设备。

2.2.3 物料压样、传输及分析检测程序设计

经过烘干粉碎后的物料被传输到压机压样单元后,会触发相应的光电信号,启动压机进行压样,其程序逻辑可描述为:压机首先执行下部液压缸向下动作命令,空出模具料槽,压机将传来的物料填入料槽后,压机上液压缸向下压制。当行程触发光电信号后,压样结束,压机上液压缸向上恢复至初始位置,下部液压缸向上顶出物料,完成压样作业。压样完成后,服务器将压样完成信号发送给传输机构,传输机构按指令轨迹将物料压块从压机取出送至分析仪,可编程控制器PLC 按指令分别控制分析仪开门及启动检测功能。

3 物料元素组分信息检测系统运行效果评价

3.1 总体运行情况

物料元素组分信息自动检测系统2022 年10 月20 日在株冶有色金属2#焙烧炉5 层锌精矿入炉皮带处安装完毕并开始试运行,11 月30 日进入正式连续运行阶段,布置状态如图5 所示。截止到2023 年02 月25 日,共采集现场实时数据250 个,单次检测所用时间约10min ~20min,远远小于人工荧光光谱法取样检测及ICP(电感耦合等离子体)检测用时,除去皮带故障、生产设备检修等原因外,有效数据获取率达到89%。

图5 物料元素组分信息自动检测系统锌精矿焙烧段布置运行Fig.5 Layout and operation of the zinc concentrate roasting section of the automatic detection system for material element composition information

对锌精矿中锌、铜、铅、镉、砷5 种元素的测试结果统计进行分析,可知Zn 的含量波动相对较大,主要集中在450000 ppm ~500000 ppm(即相对45%~50%)之间;Cu 的含量波动在6500 ppm ~7500 ppm(即相对0.65% ~0.75%)之间;Pb 的含量波动较大,在11300 ppm ~13800 ppm(即1.13%~1.38%)之间;Cd 的含量波动不大,在1840 ppm ~2160 ppm(即0.18%~0.22%)之间;As 的含量波动也不大,在1800 ppm ~2300 ppm(即0.18%~0.22%)之间。该结果与株冶有色MES 系统中该时间段锌精矿化验结果基本一致。

3.2 物料元素组分信息检测系统测试精度评价

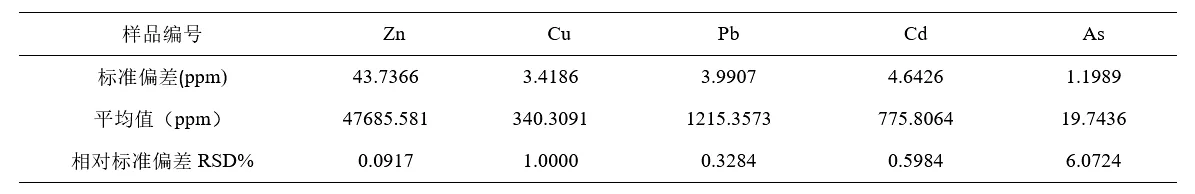

物料元素组分信息检测系统对同一个样品,在统一测试条件下,平行测试11 次,记录Zn、Cu、Pb、Cd、As 谱线计数率,并计算11 次测试的平均值、标准偏差、RSD%,测试结果见表2。

表2 在线检测准备5种分析谱线精度测试结果Table 2 Precision test results of five analysis spectral lines for online detection preparation

如表2 所示,锌精矿在线检测装备对铜、铅、锌、镉、砷5 种元素测试精度良好,Zn、Cd、Pb、Cu 元素谱峰信号平行测试RSD 小于1%,锌精矿中As 元素含量较低,除As 谱峰信号平行测试精度RSD 为6.07%外,其余指标远小于10%,能够满足在线定量检测矿物组分含量需求。

将在线分析系统测试结果与同一检测样本利用国标分析方法测试的结果进行对比。测试设备锌、镉、铜、铅、砷5 种矿物组分含量的测试值与标准值的误差分别是0.885 %、0.004%、0.010、0.038 %、0.004 % ,均在正常范围内,设备运行正常,仪器测试准确度可靠、稳定。

4 结论

本文针对锌精矿冶炼过程中的锌、铅、镉、铜、砷等元素组分进行快速定量检测的需求,应用自动化技术开发了一种能够实现在线检测金属矿物物料中元素含量的自动化集成系统。通过在锌冶炼生产过程中的应用,验证了该物料元素组分信息自动检测系统具有良好的运行稳定性及测试精度,后期可为锌冶炼工艺过程的工艺优化升级以及过程精准调控提供有效的在线数据支撑。