某型燃气轮机起动过程中火焰缺失故障分析与处理

2023-06-15沙浩南刘凤杰曾祥茂

张 浩, 沙浩南, 刘凤杰, 王 岩, 曾祥茂

(1. 中国船舶集团公司第七〇三研究所, 哈尔滨 150078;2. 船舶与海洋工程特种装备和动力系统国家工程研究中心, 哈尔滨 150078;3. 华润电力(泰州)有限公司,江苏 泰州 225300)

燃气轮机在起动过程中,燃料量的设定需要与起动设备的响应时间相匹配。本文基于某电站在调试阶段对燃气轮机起动过程中发生熄火故障的分析、起动设备测试以及故障处理的叙述,为同类型故障的处理提供方向。

1 故障现象

某电站燃气轮机发电机组调试过程中,燃气轮机在起动升速阶段时,当燃气轮机转速升高到3 000 r/min时,发出燃气轮机火焰缺失报警并熄火停机。由于机组在起机前进行了氮气置换,为排除燃气管道内残余的氮气导致燃气轮机点火不充分的可能,现场进行了几次燃气置换吹扫。但再次起机后仍出现同样的火焰缺失熄火现象,故排除燃气浓度导致燃烧不充分的原因。此外在燃气轮机起动前进行了压气机水清洗,为防止压气机内部残留清洗水,现场又进行高速盘车30 min吹扫内部清洗水,重新起动后仍出现相同故障。因此需根据燃气轮机运行参数进一步分析火焰缺失故障原因。

2 燃气轮机起动及燃烧模式概述

2.1 起动系统组成

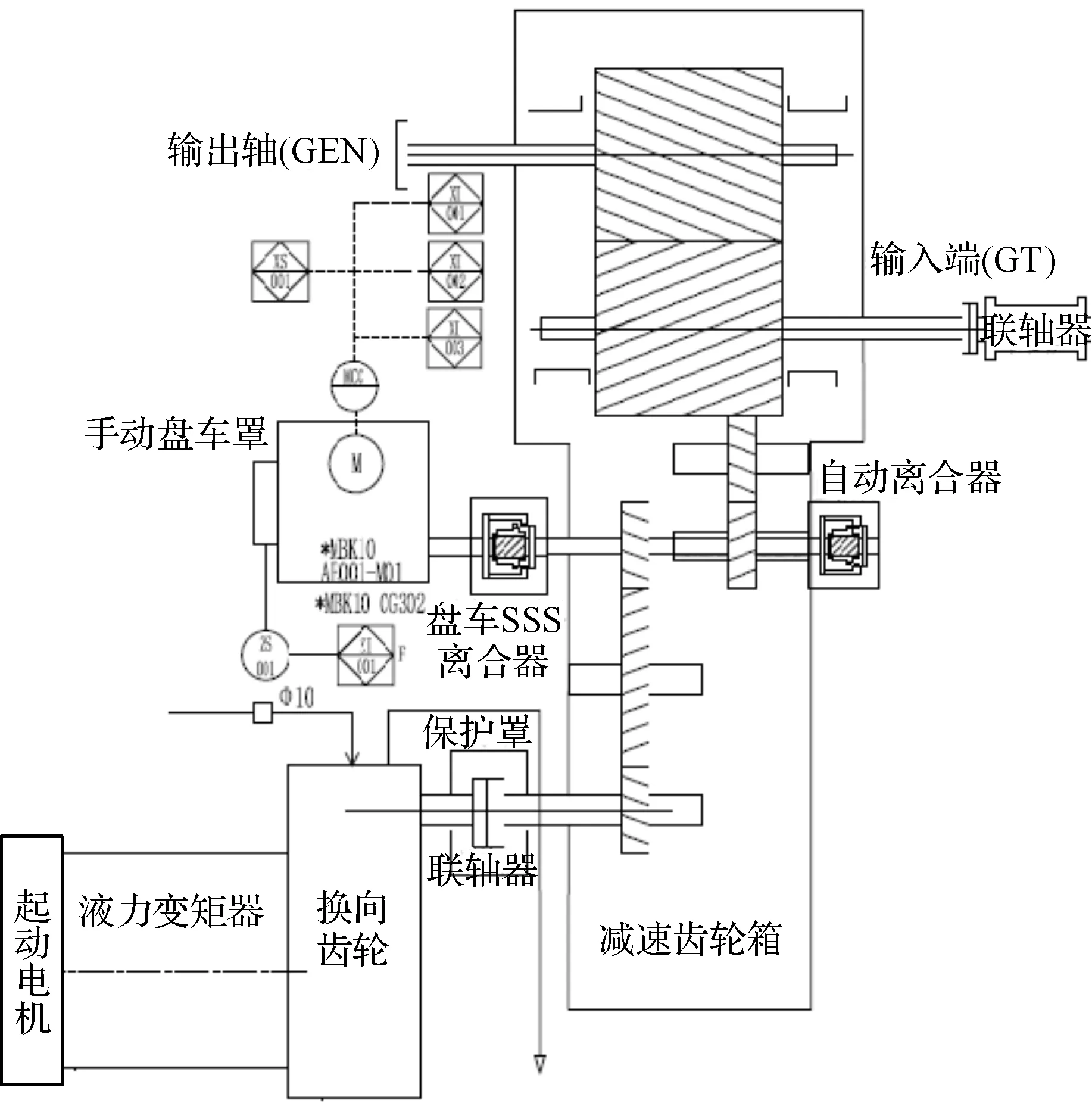

该型燃气轮机起动设备是在起动过程中使机组到达自持转速的一套驱动设备。机组可以在收到起动准备就绪信号后执行起动指令,起动系统包括以下设备(示意图如图1所示):(1) 带加热器的起动电机(AC560 kW/短时间160%负载运行);(2) 液力变扭器(连接起动电机和减速齿轮箱的液力耦合设备);(3) 在燃气轮机达到自持转速时自动脱离的SSS离合器;(4) 安装在负载齿轮上的交流电机驱动的转子盘车装置,带有手动盘车装置以便电源故障时使用。

图1 起动系统示意图

2.2 燃烧模式概述[1]

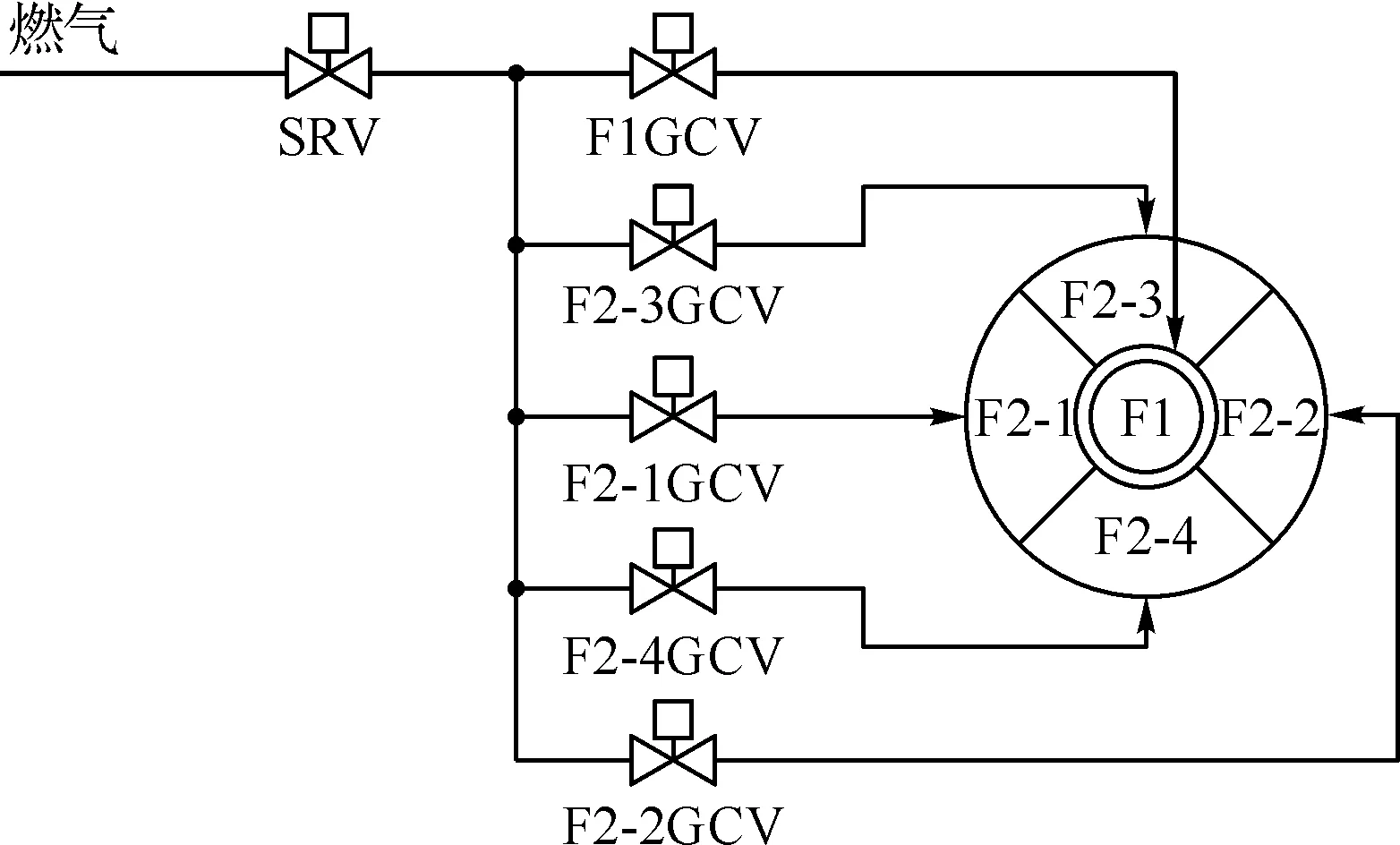

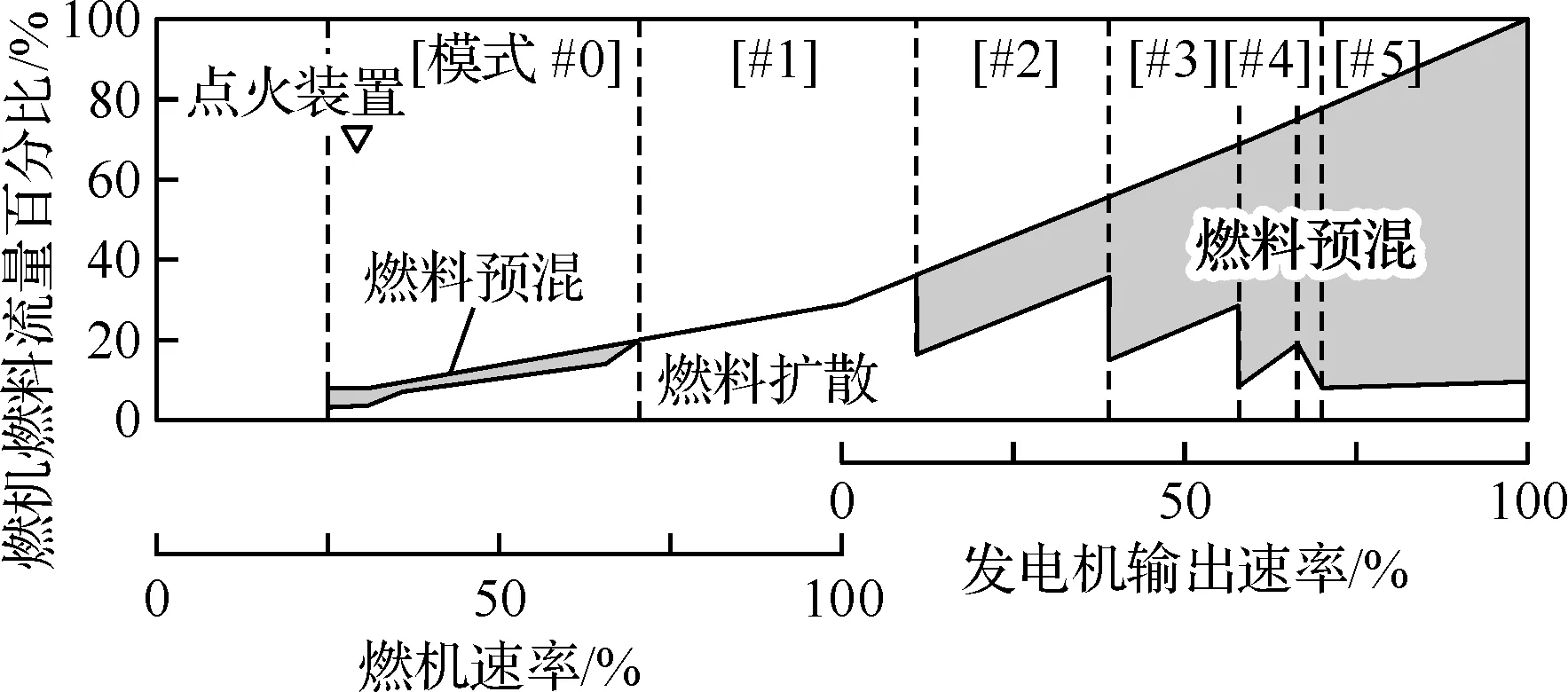

燃气轮机低氮燃烧(low nitrogen combustion,LNC)配置如图2所示。燃气通过燃料前置过滤后进入燃料阀室内,首先通过燃料速比阀(stop ratio valve ,SRV),该阀有两个功能:一个是快速切断到燃气轮机控制系统的燃料,另一个是精准控制截止/速比阀出口处气体燃料压力。燃料控制阀 (gas control valve,GCV) 控制燃气轮机燃烧系统的气体燃料流量。该燃气轮机有10个低氮燃烧器,每个燃烧器有5个燃料喷嘴被5个相对应的GCV控制,分别为F1、F2-1、F2-2、F2-3、F2-4。图3所示,点火及燃烧模式# 0~模式# 5分别对应着喷嘴F1、F2-1、F2-2、F2-3、F2-4工作的状态。点火时F1和F2-1、F2-2同时工作,点火成功后F2-2关闭进入模式#0,将预混的燃料充分燃烧后燃气轮机转速不断升高随后进入模式# 1,此时F2-1关闭,燃气轮机转速达到额定转速即为空载全速阶段[2]。随着负荷不断增加,在进入一定负荷阶段后,F2-1、F2-2、F2-3、F2-4依次打开工作。燃烧模式和LNC操作条件,以及LNC从启动到全负荷燃烧模式,如图3所示。因此,在起动过程中燃料阀F1、F2-1、F2-2参与燃料预混时长和燃烧量的设定关系着燃气轮机起机过程中能否顺利起动。

图2 燃气轮机低氮燃烧(LNC)配置

图3 燃气轮机燃烧模式

2.3 起动原理概述

主供油泵等滑油系统设备正常开启后,润滑油系统压力达到稳定,燃气轮机准备由慢速盘车(53.5 r/min)进入高速盘车模式,相应辅机(液压油泵、轴承冷却风机、箱体通风风机等)正常起动,此时燃气轮机由起动电机(起动电机短时达到160%负荷)拖动逐渐升速。当燃气轮机转速至少达到全速20%时进入高速盘车阶段,燃气轮机开始计时吹扫,吹扫程序完成后机组进行点火程序。燃料需求量(fuel flow demand,FFD)将按照点火设定值执行。而此时通过液力变扭器传递给燃气轮机的扭矩带动的燃气轮机转速会大于额定转速的20%,同时在空气进气量一定时,为保证提供给燃烧器的空气和燃料比适量(可燃上限与可燃下限的比率最小为2.2∶1),燃料控制阀GCV控制燃料量,而进气导叶(inlet guide vane,IGV)控制空气量。因此在执行升速时液力变扭器滑油卸荷阀打开,控制燃气轮机转速稳定升速。燃气轮机起动过程中的典型曲线如图4所示。

3 故障监测及调整措施

3.1 起动数据分析

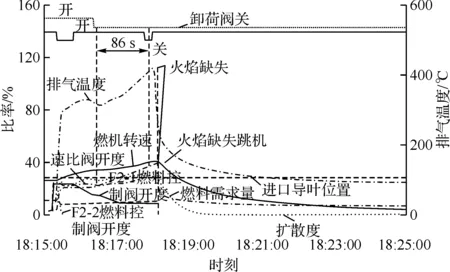

分析本次燃气轮机火焰缺失故障的起动加速过程曲线,如图5所示,燃气轮机在起动电机拖动进入高速盘车阶段后,燃气轮机加速信号发出,液力变扭器卸荷阀打开,进入模式#0完成暖机,控制系统发出加速指令,燃烧模式由模式#0切换到模式#1,而在得到加速指令15 s左右后,燃气轮机出现火焰缺失而熄火停机。燃气轮机从高速盘车准备加速开始,到液力变扭器卸荷阀收到指令打开有一定的时间延迟。分析在加速阶段初期,燃气轮机加速是由起动电机和燃气轮机燃烧做功共同驱动燃气轮机加速,由于起动电机通过变频柜控制会有一定的延迟,在此延迟的时间内,燃气轮机已发出升速指令,而起动电机由于延迟而较晚达到160%输出功率,因此在燃气轮机需要升速过程中,FFD会自动调节燃料系统投入更多燃料以完成燃气轮机加速任务。由于进入燃气轮机的空气量一定,此时燃烧器内的空气和燃料比超出了可燃范围,导致燃气轮机熄火停机。

图5 燃气轮机火焰缺失故障时加速过程曲线

3.2 起动设备测试

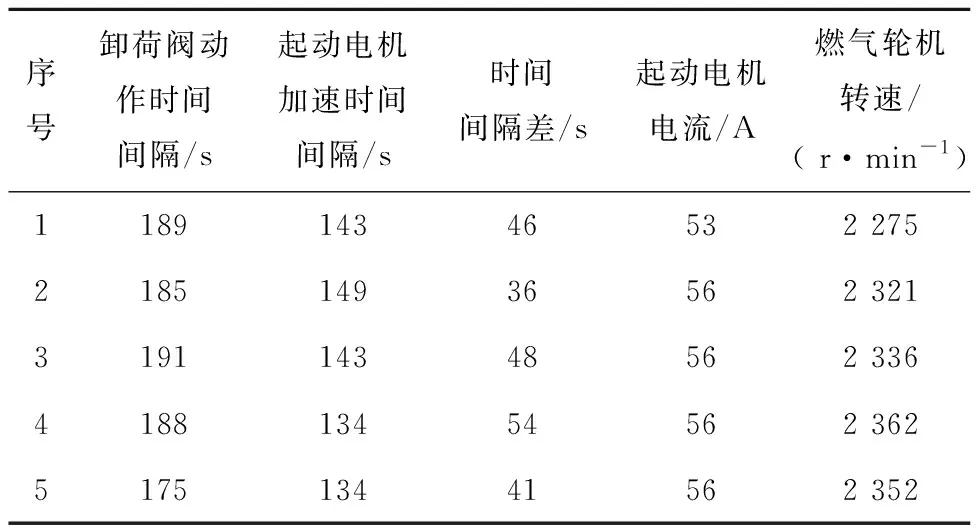

为确定起动设备在收到加速指令后执行动作的延迟时间,现场对燃气轮机发出加速指令后,燃气轮机从1 850 r/min的盘车转速开始升速,对起动电机开始加速达到160%输出功率和液力变扭器卸荷阀由关到开的动作时间进行测试。燃气轮机在发出加速指令后,首先控制液力变扭器卸荷阀由关到开,卸荷阀的动作反馈很迅速,而起动电机需要通过控制系统等传递指令再到电机“真正”开始加速会有一定的延迟,因此测试每次燃气轮机开始加速和下一次开始加速时的时间间隔来判断起动电机开始加速的延迟时间,通过测试得到表1所示的结果。起动电机的额定电流是38 A,因此开始加速后的电流一般是56 A。

表1 起动时间间隔测试结果

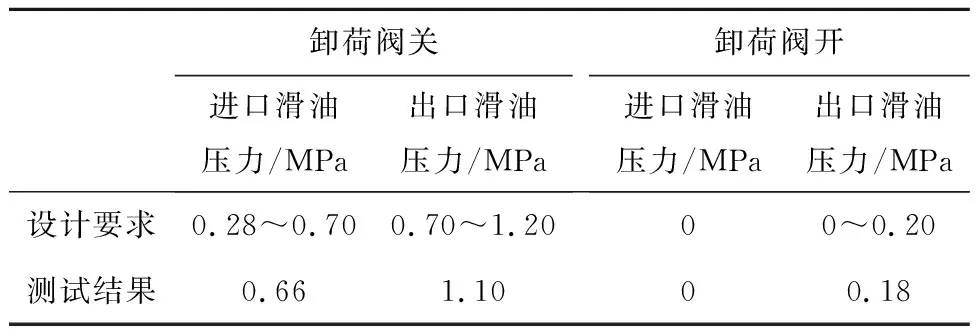

此外监测液力变扭器卸荷阀开、关时的滑油压力,如表 2所示,油压的结果和出厂时测试数据一致,符合设计要求。

表2 液力变扭器卸荷阀测试结果

3.3 起动参数调整

从对起动电机开始加速达到160%输出功率和液力变扭器卸荷阀由关到开的动作时间进行测试结果看,时间差大约在36 s到54 s之间,这也证实了燃气轮机发出升速指令后,起动电机由于延迟较晚达到160%输出功率,因此在燃气轮机升速过程中,FFD增加的速率降低,通过燃料控制使燃气轮机升速的斜率更小一些,升速更为顺畅。因此在起动过程中将燃料设定参数做以下调整,其中燃料量设定参数都是以FFD(即瞬时的燃料控制流量)为单位。由于燃料设定量稍高出现“富油”现象,需降低燃料设定量的数值以保证空燃比在合理范围内。因此根据调试的经验,一般将燃料设定常数调整变化量尽量保证在3%~5%,而起动过程中有起动电机帮助燃气轮机升速,因此本次将燃气轮机起动过程中的燃料设定常数减少的多一些,与暖机过程中的常数保持一致;类似的将F2-1和F2-2燃料控制阀控制的燃料量设定值保持一致。具体的燃料设定常数调整如下:(1)燃气轮机起动过程中燃料量设定常数减少,由13.2 FFD调整为10.9 FFD;(2)燃气轮机暖机过程中燃料量设定常数减少,由11.2 FFD调整为10.9 FFD;(3)燃气轮机在点火、暖机过程中F2-1燃料控制阀控制的燃料量由6.7 FFD调整为6.5 FFD;(4)燃气轮机在点火、暖机过程中F2-2燃料控制阀控制的燃料量由6.7 FFD调整为 6.5 FFD。

在点火过程中,F2-1和F2-2都参与点火时的燃料预混并辅助燃烧的工作,而在暖机过程中,F2-2先关闭,随后F2-1关闭。为了使点火完成后到暖机加速过程中,燃烧更为稳定,将F2-1和F2-2关闭的时间延后,也保证F2-1和F2-2都参与了燃料调节。

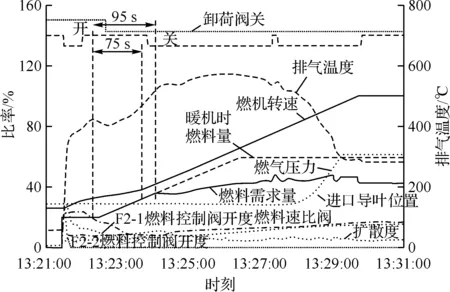

3.4 调整后测试

在重新调整燃料设定参数后,重新起动燃气轮机,燃气轮机加速到3 000 r/min后顺利继续升速,同时参数也未出现异常情况。通过将燃气轮机在加速过程中的燃料设定量降低,使燃气轮机加速过程的燃料量与起动设备匹配的更好,同时在暖机过程中使F2-1、F2-2燃料控制阀控制的燃料量减少,使燃料量低于燃料过多的范畴,以保证空燃比在合理的范围内。燃气轮机从加速到暖机过程再到升速的过程中,燃气轮机每秒种以额定转速的0.175%速率持续加速并稳定达到全速空载状态。燃气轮机起动过程曲线如图6所示。

图6 燃气轮机起动过程曲线(参数调整后)

3.5 改进措施

由于该型燃气轮机的燃烧器F2-1、F2-2、F2-3、F2-4的喷嘴和燃料控制阀相比于F1更为精密和敏感,因此F2-1、F2-2、F2-3、F2-4参与调节燃料量的范围更小,也因为F2-1、F2-2、F2-3、F2-4的喷嘴和燃料控制阀比较敏感的特性容易导致故障的发生,当燃料热值发生巨大变化时,可能会因为控制阀调节不到位而发生故障,因此可以在燃料进入燃料速比阀前增设天然气热值仪[1],实时监测天然气的热值情况以便发现燃烧明显的变化,燃气轮机的控制系统会根据热值的变化情况,自动调节燃烧系统中的燃料量和燃料控制阀的工作设定参数,从而控制燃烧模式的稳定性,避免发生跳机故障。

4 结论

本文基于某型燃气轮机,通过对燃气轮机起动过程中出现火焰缺失故障的分析、起动设备测试,揭示了火焰缺失故障的原因,并通过调整燃料量设定值将故障处理完成,得出的主要结论如下。

(1) 通过对起动设备响应时间的测试,发现从起动电机开始加速达到160%输出功率和液力变扭器卸荷阀动作时间进行测试结果比对,存在较明显的时间差,这也正是由于升速过程中起动电机出力延迟,而燃料控制系统中燃烧自动调节功能会自动增加燃料量以弥补升速所需的不足能量,超出了燃烧器正常工作的空气和燃料比,导致了火焰缺失故障的发生。

(2) 根据起动设备响应时间的延迟测试结果,将燃气轮机在起动和暖机过程中燃料量设定常数减少,同时将F2-1和F2-2燃料控制阀控制的燃料量减少,使燃气轮机在起动和暖机过程中升速的曲线更为平缓,以调整在此过程中空气和燃料配比在相对合理的范围内,有利于燃气轮机的稳定加速。

(3) 为防止天然气热值波动剧烈,在燃料进入燃料速比阀前增设天然气热值仪,实时监测天然气的热值情况以便及时发现燃烧明显的波动变化,同时燃气轮机的控制系统中燃烧自动调节功能可以通过燃料量的自动控制和燃料控制阀的工作设定,精准控制燃料量和燃烧器的燃烧模式,避免天然气热值波动剧烈而发生故障。