油菜脱出物双向切流喂入式旋风分离清选装置的设计与试验

2023-06-09沈宇峰罗海峰吴明亮官春云

沈宇峰 ,罗海峰 ,吴明亮,官春云

(1.长沙航空职业技术学院,湖南 长沙 410124; 2.湖南农业大学 机电工程学院,湖南 长沙 410128; 3.南方粮油作物协同创新中心,湖南 长沙 410128)

油菜是我国重要的粮油作物和经济作物,加快推进油菜机械化生产有助于提高农民收益、减轻劳动强度[1-2],也是实施乡村振兴战略的一部分。油菜收获机械化是油菜生产全程机械化的重要环节,其收获效果直接影响油菜籽粒的品质[3]。清选装置作为收获机械的重要组成部分,其清选性能直接影响收获机械的工作质量[4]。油菜收获机械清选装置的作业对象为油菜脱出物,油菜脱出物含水率高、成分复杂、籽粒细小,清选难度大[5]。传统的风筛组合式清选装置结构复杂、体积较大、功耗较高,主要用于大型联合收获机清选装置[6-7]。我国南方是油菜主产区,占全国油菜种植面积的90%以上,其中山地丘陵地带种植占主要部分,发展小型油菜联合收获机可以满足小田块机械化收获作业,当前小型联合收获机的清选分离装置以旋风式为主,旋风分离清选装置具有结构简单、功耗低等优势在丘陵地区的小型收获机械上被大量使用[8]。目前很多学者对旋风式分离装置开展了大量的研究,高春艳等[9]以微型联合收割机旋风分离清选装置为研究对象,探究了结构和运动参数对微型联合收割机清选性能的影响;倪长安等[10]通过正交试验, 找到了无导向片式旋风分离清选系统各部分的结构和运动参数的最优组合;耿令新等[11]设计了一种锥顶蜗壳式旋风分离清选装置,并进行了试验参数优化;师清翔等[12]以小麦为试验对象,进行了双扬谷器旋风分离清选系统试验与参数优化;袁华杰等[13]利用吸杂口偏置型旋风分离清选装置试验台, 研究了吸杂口偏移位置参数对清选性能的影响规律;廖庆喜等[14]对油菜联合收获机旋风分离清选系统进行了设计与试验。以上研究大多是以稻谷和小麦为试验对象进行的试验研究,对油菜旋风分离清选系统和双向切入式旋风分离方面的研究未见报道。相对于单向切入式而言,双向切入式旋风分离装置使得物料对称切向喂入,加剧了籽粒和杂物的旋转分离,清选效果倍增。为此,创新设计了一种双向切入式旋风分离清选装置,进行了理论分析和室内台架试验,以期为油菜小型联合收获机旋风分离清选提供理论依据和技术支撑。

1 结构简图与工作原理

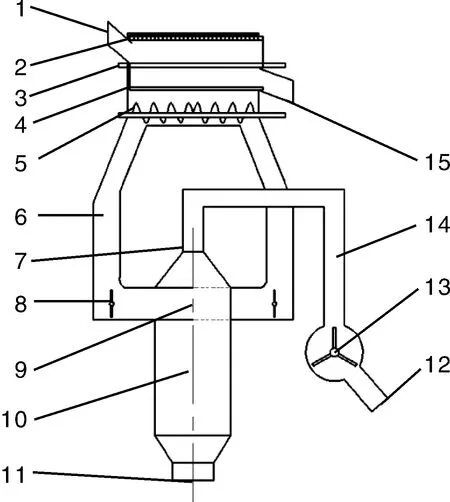

双向切入式旋风分离清选装置如图1所示,主要由圆筒筛、双向输送绞龙、落料管、抛料板、旋风分离筒、吸杂风机等结构组成。工作时利用旋转的圆筒筛完成物料的一次清选,物料进入到圆筒筛以后,籽粒及细小轻杂质自筛孔落下,未能通过筛孔的大杂质沿导草条(图2中已标出)排出机外;在圆筒筛上方安装固定毛刷,固定毛刷与圆筒筛产生相对转动,可实时清理筛孔内部的杂质,防止筛孔堵塞;一次清选后的物料在双向输送绞龙和左右抛料板的作用下将物料双向切向喂入旋风分离筒内部,在其内部完成物料的二次清选。利用吸杂风机的抽风作用,使得旋风筒内形成一定的负压,结合切向喂入的物料流,在旋风分离筒内部形成旋转气流场,从而使得较重的籽粒在离心力和重力的作用下沿筒壁螺旋向下运动至落料口,轻杂物在径向力的作用下向分离筒的中心运动,并沿吸杂管道经吸风机排出机体外。

1,物料喂入口;2,固定毛刷;3,圆筒筛轴;4,圆筒筛;5,双向输送绞龙;6,落料管;7,吸杂口;8,抛料板;9,切向入口;10,旋风分离筒;11,落料口; 12,出风口;13,吸杂风机;14,吸杂管道;15,排杂口。1, Material feed inlet; 2, Fixed brush; 3, Cylinder screen shaft; 4, Cylinder screen; 5, Two-way conveying auger; 6, Blanking pipe; 7, Suction port; 8, Throwing plate; 9, Tangential inlet; 10, Cyclone separator; 11, Blanking port; 12, Air outlet; 13, Suction fan; 14, Suction pipe; 15, Miscellaneous discharge port.图1 双向切入式旋风分离清选装置Fig.1 Structure diagram of bidirectional cyclone separation and cleaning system

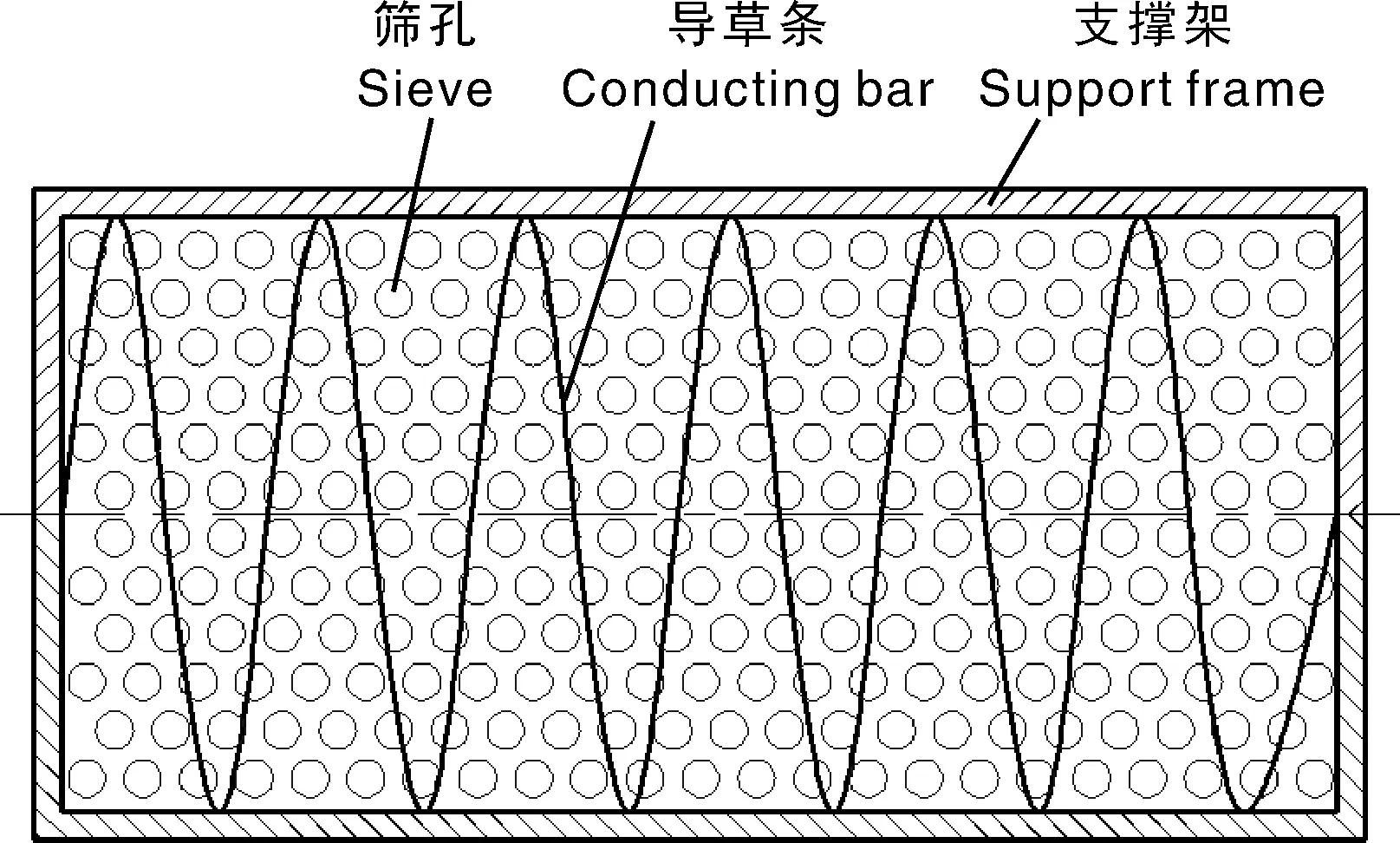

图2 圆筒筛的展开图Fig.2 Expanded view of cylinder screen

2 关键部件的设计

2.1 圆筒筛的结构设计

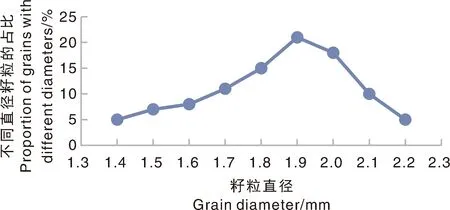

圆筒筛的作用是完成一次粗选,去除体积较大的杂质,其展开图如图2所示。圆筒筛内部的导草条呈螺旋排列,圆筒筛旋转时将未通过筛孔的大杂质沿导草条排出机外。为保证筛孔在工作过程中不变形,分离物料精确,筛孔采用圆形冲孔筛,圆形冲孔筛的直径应大于油菜籽粒的直径。为合理设计圆筒筛筛孔孔径,需要对油菜籽粒直径分布进行测量统计,随机选取100粒油菜籽粒(成熟度达90%的湘油1613品种)进行直径测定,其实验结果如图3所示。对所得的实验数据进行统计分析,可得油菜籽粒的平均直径为1.839 mm,标准方差值为0.044 mm,由此可推算出,油菜籽粒的直径分布范围为1.707~1.971 mm。

图3 油菜籽粒直径变化曲线Fig.3 Variation curve of rape grain diameter

为保证自由分离且减少损失,参考平面筛的设计(农业机械设计手册[15]),筛孔直径应稍大于油菜籽粒的最大直径(2.2 mm),小于杂质的最小方向尺寸(5 mm)[16]。为此,选取筛孔的孔径为4 mm,筛孔按照等边三角形排列,孔距为6 mm。

2.2 双向输送绞龙的结构设计

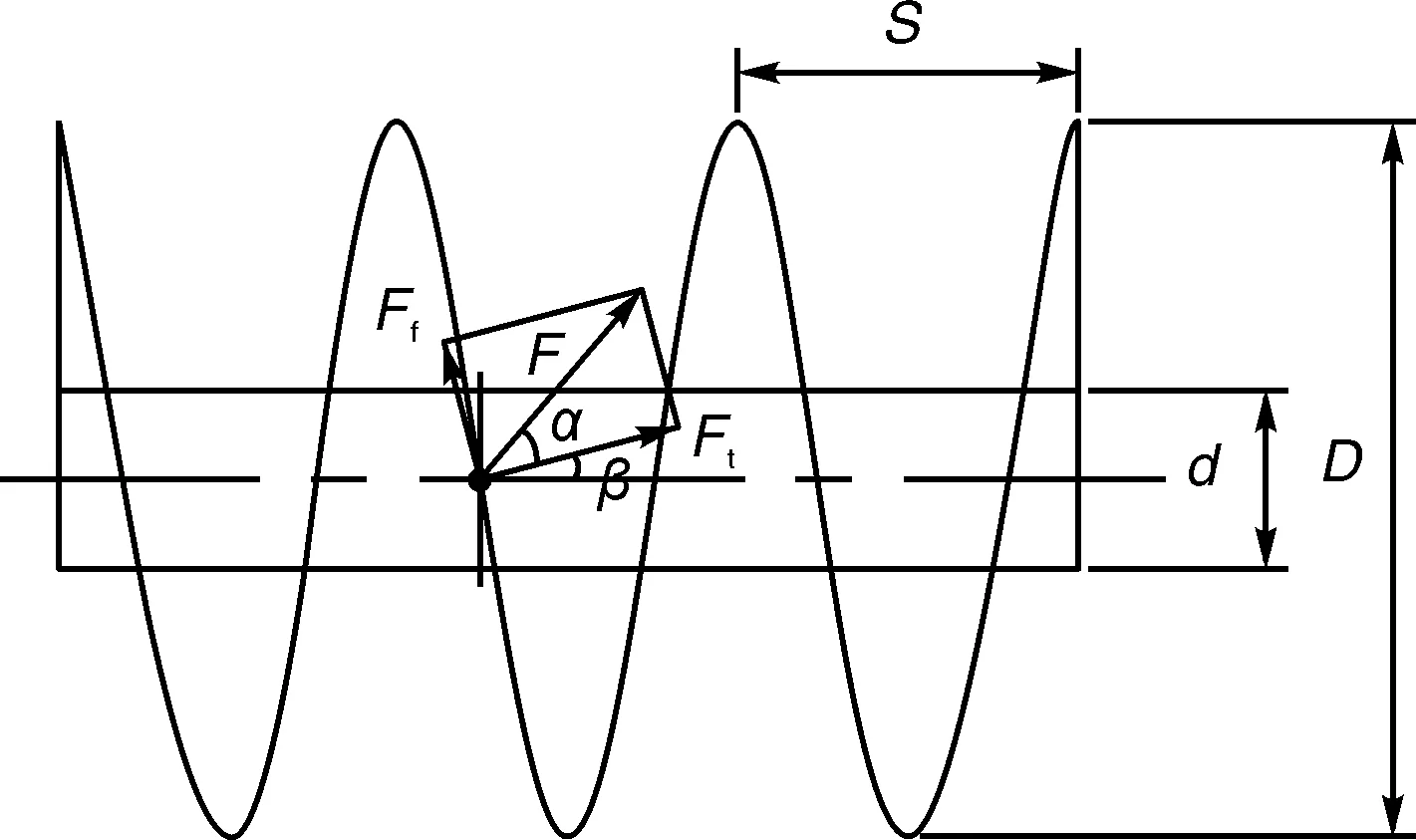

双向输送绞龙的作用是将物料从中间向两边推送,两边螺旋叶片采用旋向反向设计。对螺旋叶片上任一点O处的物料进行受力分析,如图4所示。由图4可得,螺旋叶片上的物料主要受摩擦力Ff和法向推力Ft,二者所受的合力为F。合力F与法向推力Ft之间的夹角α为物料与螺旋叶片之间的摩擦角,法向推力Ft与绞龙轴中心线之间的夹角β为螺旋叶片的升角。为保证物料能够轴向推送,需满足轴向水平推力大于轴向水平阻力,如式(1)所示:

图4 物料受力分析图Fig.4 Analysis diagram of material stress

Ftcosβ>Ffsinβ。

(1)

其中:Ff=Fttanα。

(2)

由式(1)、(2)可得:β<90°-α。

由参考文献[16]可得α=17.7°,则β<72.3°,选取螺旋叶片的螺旋角β为60°。

螺旋叶片的直径D(m)可按式(3)计算[17]。

(3)

式中:Q为输送绞龙的生产率(t·h-1),设计值0.3;φ为物料的填充系数,取0.2;β为影响系数,水平输送取1;k为螺距S与螺旋叶片直径D的比例系数,取0.7;g为重力加速度,g=9.8 m·s-2;ρ为输送物料的堆积密度(kg·m-3),油菜籽粒为728 kg·m-3;n为螺旋叶片的转速,取50 r·min-1。

由式(3)计算可得:D=0.105 m,取D=100 mm则螺距S=0.7D=70 mm,螺旋轴的直径:d=0.2~0.55S,由上式可得d=14~38.5 mm,取d=20 mm。

2.3 双向切入式旋风分离筒的结构设计

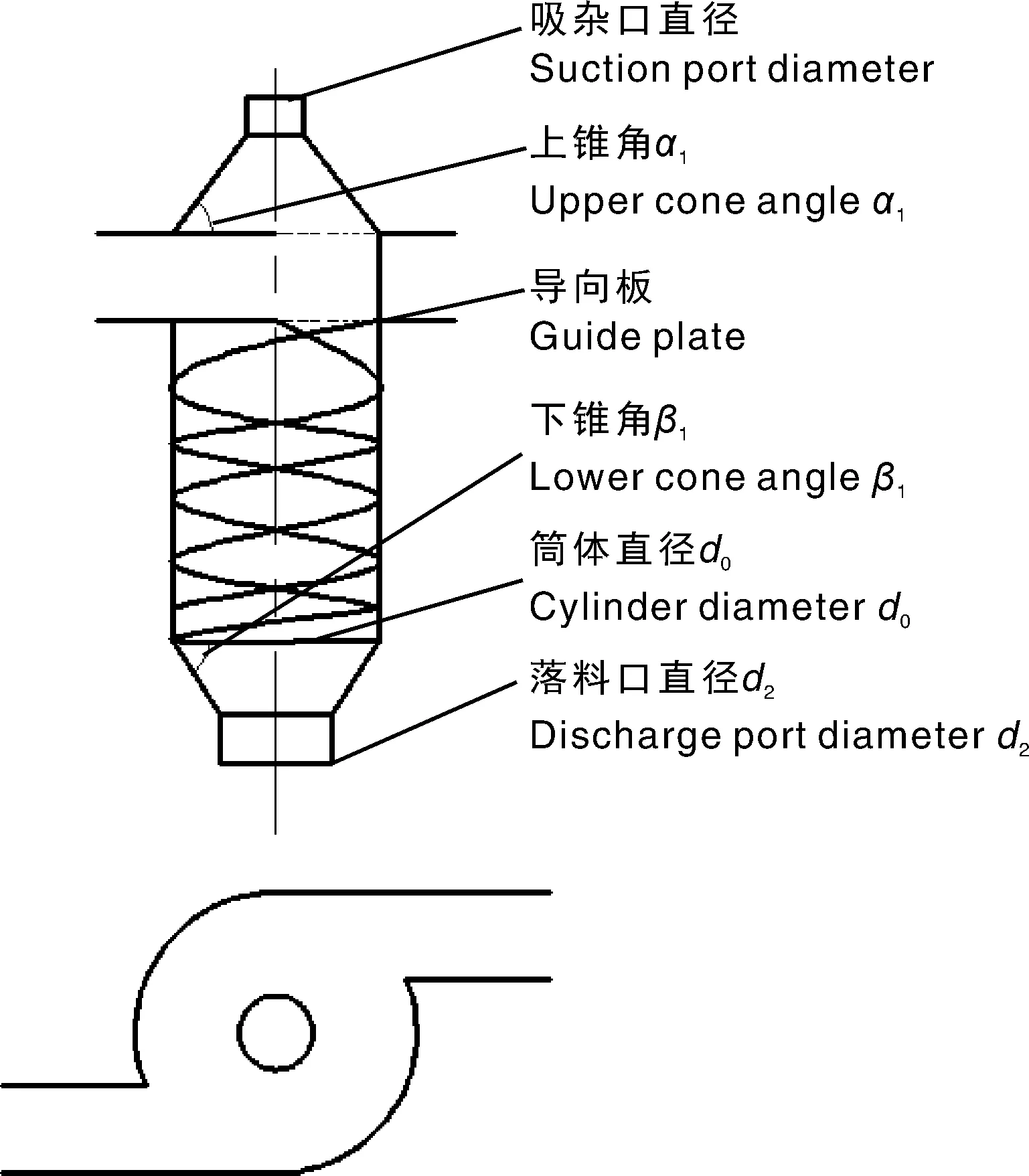

双向切入式旋风分离筒的结构简图如图5所示。为加速物料的旋转,双向切入口呈轴向对称分布;为增加物料的旋转圈数和清选时间,在旋风分离筒内部安装螺旋式导向板。双向切入式旋风分离筒清选时所需的风量可由式(4)计算。

图5 双向切入式旋风分离筒结构简图Fig.5 Structure diagram of bidirectional cut-in cyclone separator

V0=0.5Q1β1/μ1ρ1。

(4)

式中:Q1—油菜脱出物的喂入量,为2Q=0.17 kg·s-1(输送绞龙的单边输送生产率Q设计值为0.3 t·h-1,由于脱出物料自中间向两边分别推送至旋风分离筒内部,假定两边推送的物料一样,则进入到旋风分离筒内部的脱出物喂入量Q1=2Q=0.6 t·h-1=0.17 kg·s-1);β1为杂质占喂入量的比例,取0.2;μ1为携带杂质气流的混合浓度比,取0.3;ρ1为空气密度,取1.2 kg·m-3;0.5为双向切入式系数。

由式(4)计算可得V0=0.094 m3·s-1

吸杂口的最小直径可由式(5)计算。

(5)

式中:v1为吸杂口处的气流速度,为使轻杂物能够顺利排出而籽粒不被排出,v1应大于轻杂物的悬浮速度(2.21~3.23 m·s-1),稍小于籽粒的悬浮速度(6.52~7.46 m·s-1),取6.5 m·s-1。

由式(5)计算可得d1=0.136 m,取d1=150 mm。

在此条件下,吸杂风机的风量可由式(6)计算。

(6)

重新计算V0=0.115 m3·s-1。

落料口直径d2可由式(7)计算。

(7)

式中:v2为落料口的气流速度,为使籽粒能够顺利下落,籽粒的重力应大于籽粒的气流阻力,即v2应小于籽粒的悬浮速度(6.52~7.46 m·s-1);同时为使杂物不被夹杂在下行的籽粒中,v2应大于杂物的悬浮速度(2.21~3.23 m·s-1);为提高籽粒的清洁率,v2的值应在可选范围内取值越大越好。综上,v2取6 m·s-1。

由式(7)计算可得d2=0.156 m,取d2=150 mm。

由参考文献[18]可得,在旋风分离筒内部,气流明显分为四周低速区和中间高速区,旋风分离筒的筒体直径d0可由式(8)计算。

(8)

式中:vn为筒体内部高速区的气流速度(大于轻杂物的悬浮速度),参考轻杂物的悬浮速度取为 4 m·s-1;vw为筒体内部低速区的气流速度(小于籽粒的悬浮速度),参考籽粒的悬浮速度取为2 m·s-1

由式(8)计算可得d0=0.225 m,参考吸杂口处直径和落料出口的直径,为布局合理,取d0=300 mm。

为使籽粒能够在分离筒下锥段自由下滑,下锥角应大于油菜籽粒的摩擦角,参照油菜籽粒的摩擦角(17.7°)[16],取β1=45°,为制造安装方便,选取上锥角α1=β1=45°。

2.4 吸杂风机的结构设计

径向直叶片风机由于结构简单、制作方便,在农业上常用作清选风机[19],故本文选择径向直叶片风机作为吸杂风机。风机的全压P可由式(9)、(10)、(11)计算[20-21]。

P=Pd+Pj;

(9)

(10)

Pj=Pd。

(11)

式中:Pd为风机动压;Pj为风机静压,直叶片风机,动压与静压相等;vx为风机的工作速度,参照吸杂口处的气流速度,忽略管道的风能损失,取为6.5 m·s-1;ρ1为空气密度,取1.2 kg·m-3。

由式(9)、(10)、(11)计算可得P=50.7 Pa。

风机叶片的叶轮外径可由式(12)、(13)计算。

(12)

D1=60u1/πn1。

(13)

式中:u1为叶轮出口处的圆周速度;Kp为压力系数,径向直叶片取1.0;n1为风机转速,取1 000 r·min-1。

由式(12)、(13)计算可得D1=0.176 m,取D1=200 mm。叶片宽度B=0.1~0.3D1,B=20 mm。

轻杂物主要从吸杂风机排出,因而其叶片的数量不宜过多,本文选取叶片数量为3。

3 室内台架试验

3.1 试验材料与方法

试验材料选用湘油1 613油菜(成熟度达90%)经5TY-100型油菜脱粒机脱粒滚筒脱粒后由凹板筛落下的油菜脱出物。测量仪器为广东衡新hx-t2电子天平和欣宝接触式转速表DT2235A。试验时,将油菜脱出物混合均匀地喂入,待工作结束后,分别称取落料口和吸杂风机口的物料质量,试验7次,选取7次的试验平均值作为试验结果。为寻求双向切流喂入式旋风分离清选装置较优的参数组合,选取对清选性能影响较大的喂入量、抛料板转速和吸杂风机转速为试验因素进行台架试验,试验台架如图6所示。通过单因素试验探明喂入量、抛料板转速和吸杂风机转速的较优范围,在较优范围内开展正交试验得出较优参数组合,最后在较优参数组合下进行验证试验。

图6 双向切入式旋风分离清选试验台Fig.6 Two way cut-in cyclone separation and cleaning test bed

3.2 评价指标

清选装置是以籽粒的清洁率和损失率作为评价指标[15],其清洁率和损失率可由式(14)、(15)计算。

(14)

(15)

式中:Yq为籽粒的清洁率,%;Ys为籽粒的损失率,%;m2为落料口落下的纯籽粒的质量,g;m1为落料口落下的总物料质量,g;m3为吸杂风机口排出的纯籽粒质量,g。

4 试验结果与分析

4.1 单因素试验结果与分析

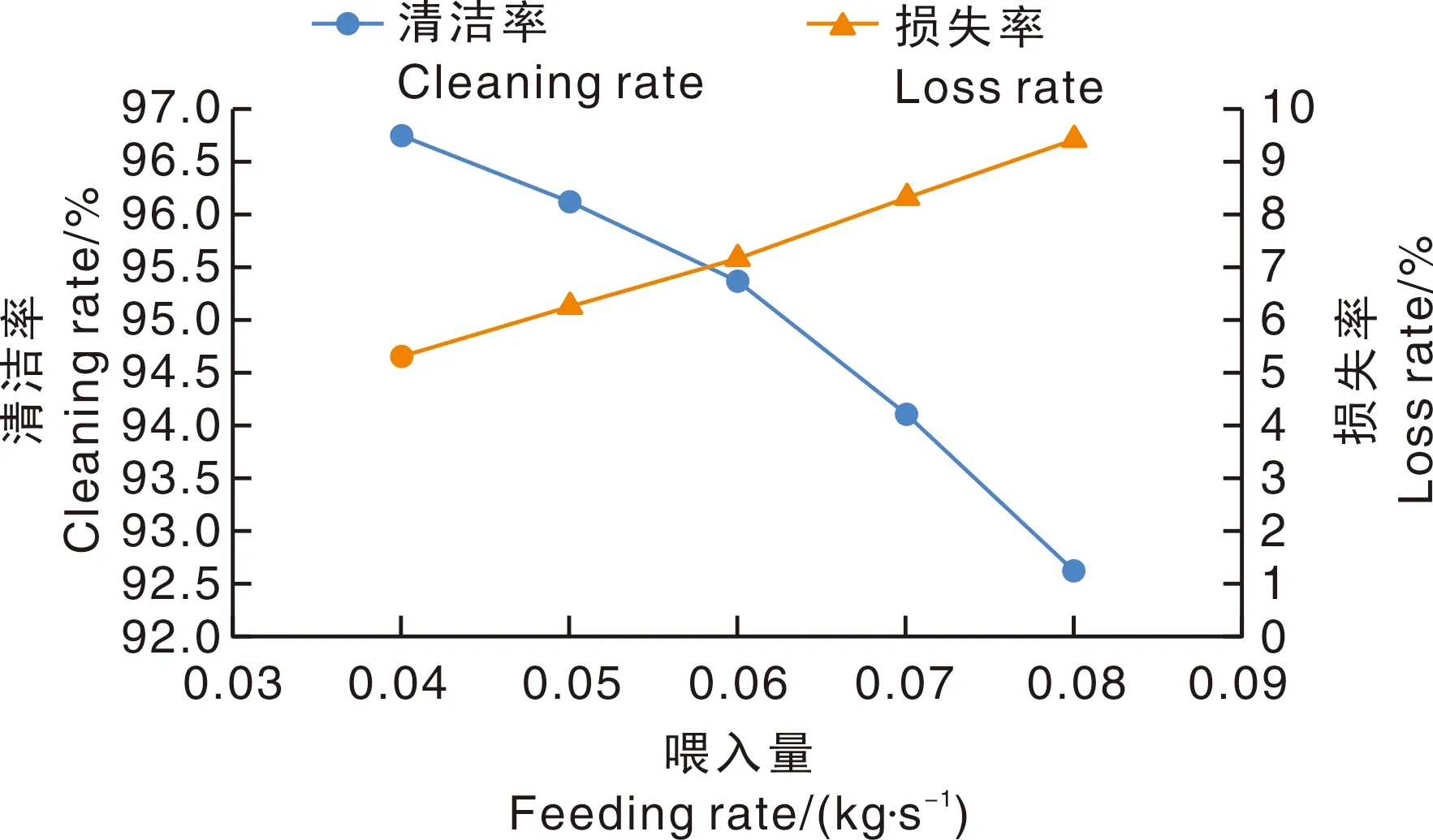

4.1.1 喂入量对清选性能的影响

事先将4 kg油菜脱出物混合均匀地平铺在物料喂入板上,缓缓调节物料喂入板的倾斜角度,经过多次试验,分别保证物料在100、80、67、57、50 s喂入完毕,从而保证其喂入量分别为0.04、0.05、0.06、0.07、0.08 kg·s-1(当喂入量超过0.08 kg·s-1时,旋风分离筒将堵塞),其试验结果如图7所示。由图7可得,随着喂入量的增大,籽粒损失率逐渐增大,而籽粒清洁率逐渐减小,这是由于随着喂入量的增加,下降的籽粒夹带杂质和上升的轻杂物夹带籽粒的机会将大大增加。参照国家标准,为保证其籽粒清洁率达94%以上,清选损失率控制在8%以下,油菜脱出物的喂入量应不超过0.07 kg·s-1。

图7 不同喂入量对清选性能指标的影响Fig.7 Effect of different feeding rate on cleaning performance index

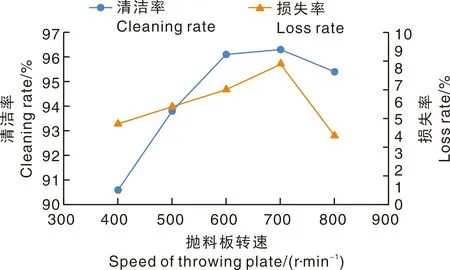

4.1.2 抛料板转速对清选性能的影响

分别设定抛料板的转速为400、500、600、700、800 r·min-1进行单因素试验,其试验结果如图8所示。由图8可得,随着抛料板转速的增大,籽粒清洁率和损失率均先增大后减小,这是由于抛料板的转速较小时,油菜脱出物进入旋风分离筒内的初速度较低,所受的离心力较小,物料更容易进入到中间的气流高速区而排出机外,且初速度较小时,物料旋转圈数减少,清选时间缩短。综合考虑清洁率和损失率的要求,抛料板的转速应为600~800 r·min-1。

图8 不同抛料板转速对清选性能指标的影响Fig.8 Effect of different speeds of throwing plate on cleaning performance index

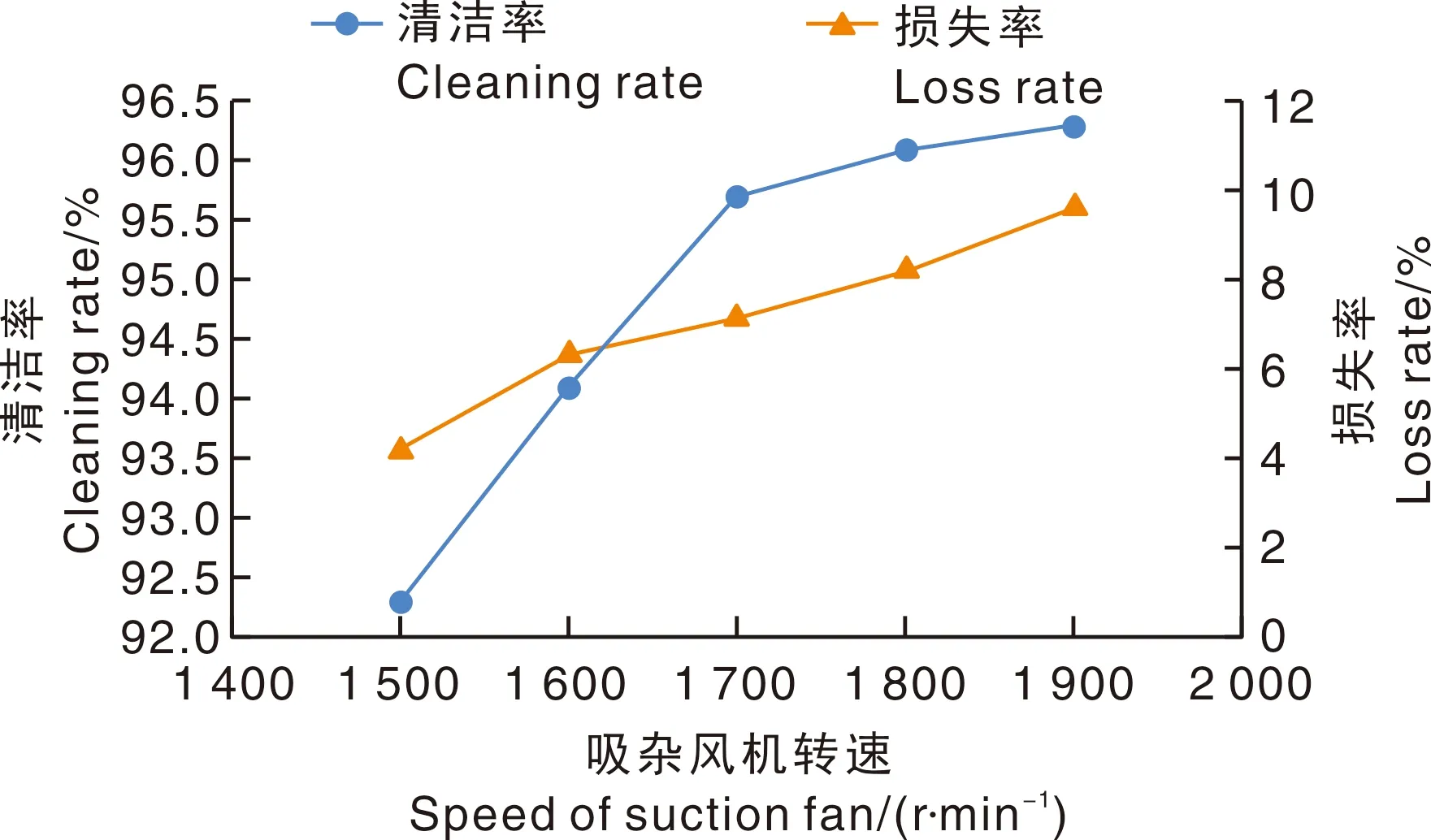

4.1.3 吸杂风机转速对清选性能的影响

设置吸杂风机的转速为1 500、1 600、1 700、1 800、1900 r·min-1进行单因素试验,其试验结果如图9所示。由图9可得,随着吸杂风机转速的增大,籽粒清洁率和损失率均逐步增加,这是由于吸杂风机转速的提高,吸风口的速度提高,物料更容易经吸杂风口排出机外。综合考虑清洁率和损失率的要求,吸杂风机的转速应为1 600~1 800 r·min-1。

图9 不同吸杂风机转速对清选性能指标的影响Fig.9 Effect of different speeds of suction fan on cleaning performance index

4.2 正交试验

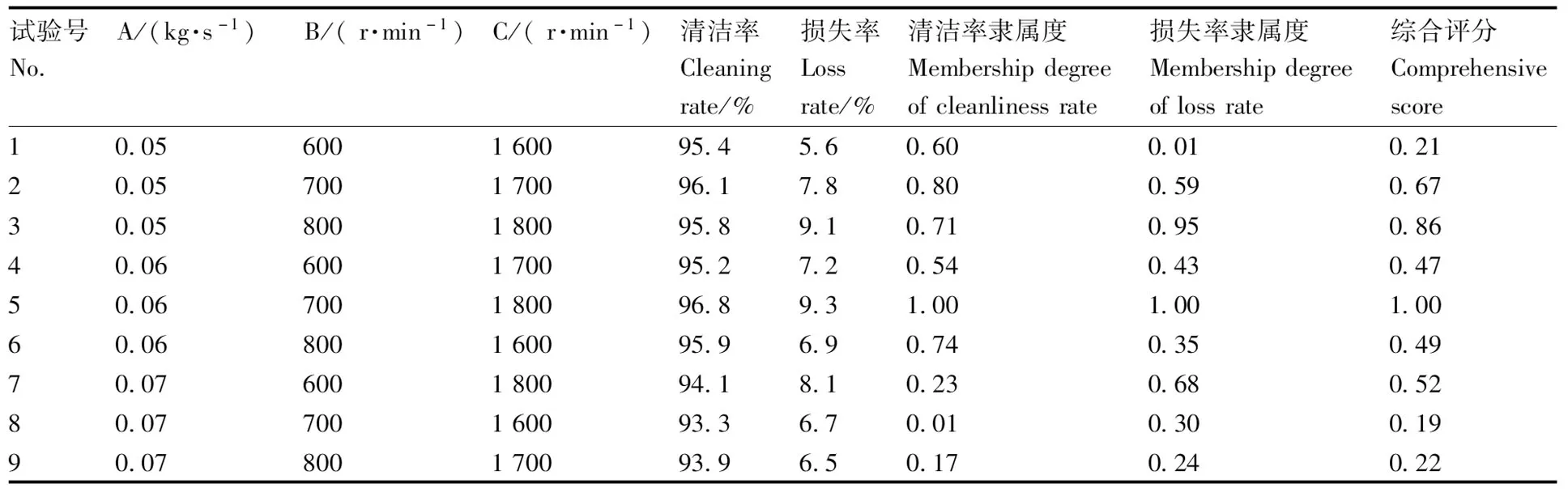

单因素试验结果表明,喂入量、抛料板转速和吸杂风机转速对油菜脱出物的清选性能均有影响,喂入量为0.05~0.07 kg·s-1、抛料板的转速为600~800 r·min-1、吸杂风机的转速为1 600~1 800 r·min-1时,清选性能较好。基于此,设计了如表1所示的三因素三水平正交试验,采用计算清洁率与损失率隶属度和综合评分的方法来评价试验结果,评分越高,清选性能越好。由于实际生产中,清洁率和损失率的权重不同,拟定清洁率的权重为0.35,损失率的权重0.65[14],加权评分的总和即为综合评分。

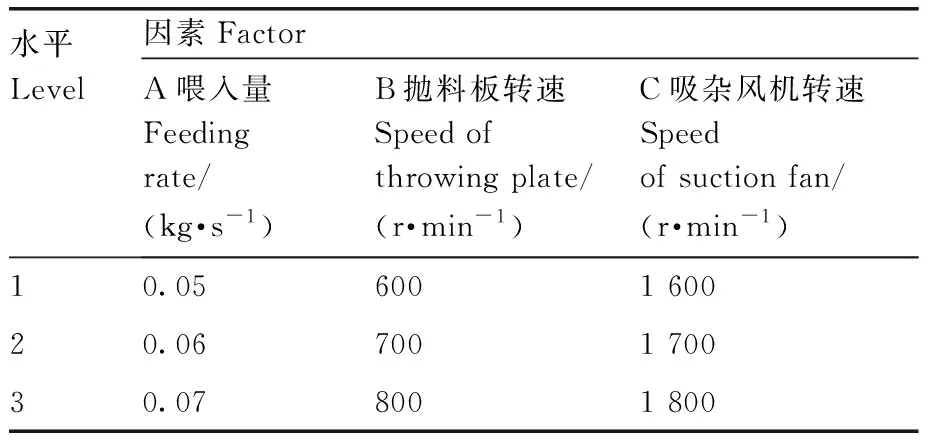

表1 正交试验因素和水平Table 1 Orthogonal experimental factors and levels

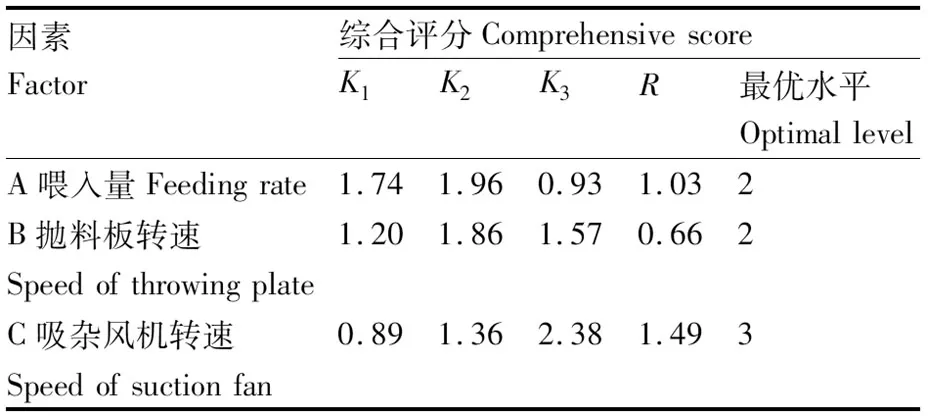

正交试验结果如表2所示。由极差分析结果(表3)可得,影响清选性能的主次因素依次为:吸杂风机转速、喂入量、抛料板转速,优化参数组合为A2B2C3。

表2 正交试验因素结果Table 2 Orthogonal test factor results

表3 极差分析结果Table 3 Results of range analysis

4.3 验证性试验

事先保证油菜脱出物的喂入量为0.06 kg·s-1,设定抛料板的转速为700 r·min-1,吸杂风机转速1 800 r·min-1进行验证性试验,得到的籽粒清洁率为97.1%,损失率为4.8%,远超国家标准要求,清选性能较优。

5 结论

(1)设计了一种油菜脱出物双向切入式旋风分离清选装置,对清选装置的圆筒筛、双向输送绞龙、双向切入式旋风分离筒、吸杂风机等关键部件进行了结构设计和参数确定。

(2)单因素试验结果表明,油菜脱出物双向切入式旋风分离清选装置工作范围为:喂入量不超过0.07 kg·s-1,抛料板转速为600~800 r·min-1、吸杂风机的转速为1 600~1800 r·min-1时,清选性能较好。

(3)正交试验结果表明,影响清选性能的主次因素依次为:吸杂风机转速、喂入量、抛料板转速,优化参数组合为喂入量0.06 kg·s-1、抛料板转速700 r·min-1,吸杂风机转速1 800 r·min-1,在优化参数组合条件下进行试验验证,其籽粒清洁率为97.1%,损失率为4.8%,远超国家标准要求,清选性能较优。