超细全尾砂似膏体绿色胶凝充填关键技术研究

2023-06-08胡亚军,陈彦亭,赖伟,白学勇,陈拓

胡亚军,陈彦亭,赖伟,白学勇,陈拓

摘要:针对中关铁矿超细全尾砂存在脱水速度慢、溢流易跑浑、黏度大和充填体强度低等问题,开展了全尾砂粒度测试和化学成分分析、全尾砂自然沉降试验、絮凝沉降试验、选充工艺协同匹配衔接、钢渣基胶凝材料研发及超细全尾砂似膏体充填工艺配置等研究工作。经现场系统调试运行,该超细全尾砂似膏体绿色胶凝充填技术及工艺合理,充填体强度在2.8~2.9 MPa,满足井下充填体强度要求。

关键词:绿色充填;超细尾砂;自然沉降;絮凝沉降;钢渣基胶凝材料;似膏体充填

中图分类号:TD853.34文章编号:1001-1277(2023)05-0012-04

文献标志码:Adoi:10.11792/hj20230504

引言

“绿水青山就是金山银山”已成为矿山行业的普遍共识和行动自觉。由于中国金属矿山矿体赋存条件差,尤其“三下矿山”较多,优选全尾砂胶结充填开采,不仅可以维护地压稳定,提高资源回收率,还可以减少大宗固废外排[1-2]。同时,中国金属矿山平均品位低,加之近年选矿技术水平不断提升,导致全尾砂粒度越磨越细,这些尾砂作为充填骨料,存在脱水速度慢、溢流易跑浑、黏度大和充填体强度低等问题[3-8]。

中关铁矿隶属河北钢铁集团矿业有限公司,年产铁矿石200万t。该矿山水文地质条件复杂程度高、矿坑涌水量大,矿体全部埋藏于矿区地下水位之下,奥陶系中统灰岩含水层为矿体的直接顶板。该矿山采用封闭式注浆帷幕堵水方案,避免因矿山开采而形成大范围降水漏斗。构成局部地段围岩的角砾状灰岩经地下水溶蚀,特别松软,局部呈泥状,稳固性很差,开采后易产生变形和冒落,会给开采安全带来一定影响[9-11]。因此,该矿山采用充填采矿法开采。经类比其他相似矿山,中关铁矿选矿尾砂预判为超细全尾砂[12]。为保证后期矿山采选充填协同作业,中关铁矿开展了全尾砂粒度测试和化学成分分析、自然沉降、絮凝沉降、钢渣基胶凝材料研发及似膏体充填工艺配置等工作。

1全尾砂粒度测试和化学成分分析

全尾砂粒度采用Mastersizer2000激光仪测定,主要粒径参数:d10=5.80 μm,中值粒径d50=21.20 μm,d60=31.02 μm,d90=82.16 μm,加权平均粒径dj=51.81 μm,尾砂的不均匀系数α=4.26。全尾砂粒度分析结果表明,尾砂含泥量高,-75 μm占80.15 %以上,属于超细全尾砂。

化学成分决定着全尾砂是否可用于井下充填。全尾砂主要化学成分分析结果见表1。由表1可知:中关铁矿全尾砂二氧化硅质量分数为32.45 %,含量低,而三氧化硫偏高,二者均会对充填强度产生不利的影响,属于低硅高硫全尾砂。

2全尾砂沉降特性试验研究

2.1 自然沉降试验

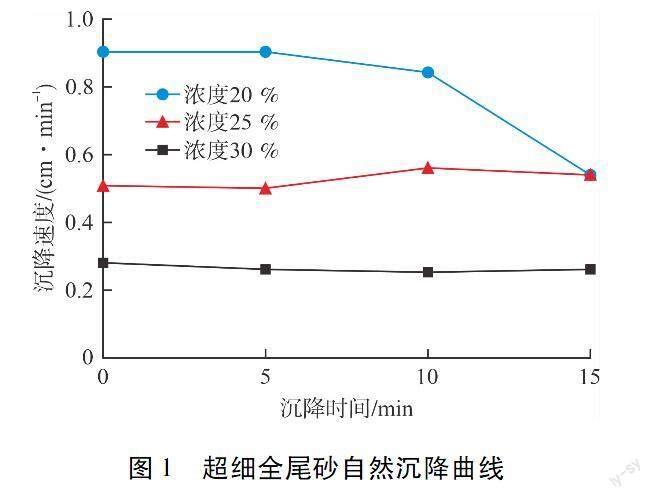

将浓度9 %、15 %、20 %、25 %和30 %超细全尾砂浆,分别倒入不同的2 000 mL量筒内开展自然沉降试验。由试验结果可知:浓度9 %、15 %超细全尾砂浆自然沉降规律相似,粗、细颗粒动态分离,粗颗粒尾砂首先快速沉降至量筒底,细颗粒在量筒内呈悬浮状,上清液静置逐渐澄透;浓度20 %、25 %和30 %超細全尾砂浆自然沉降规律亦相似,量筒内出现明显固液界面,该界面上部清澈、下部浑浊,沉降速度缓慢(见图1)。随着超细全尾砂浆浓度增加,该固液界面沉降速度逐渐降低,如浓度30 %超细全尾砂沉降速度仅为0.28 cm/min。

2.2絮凝沉降试验

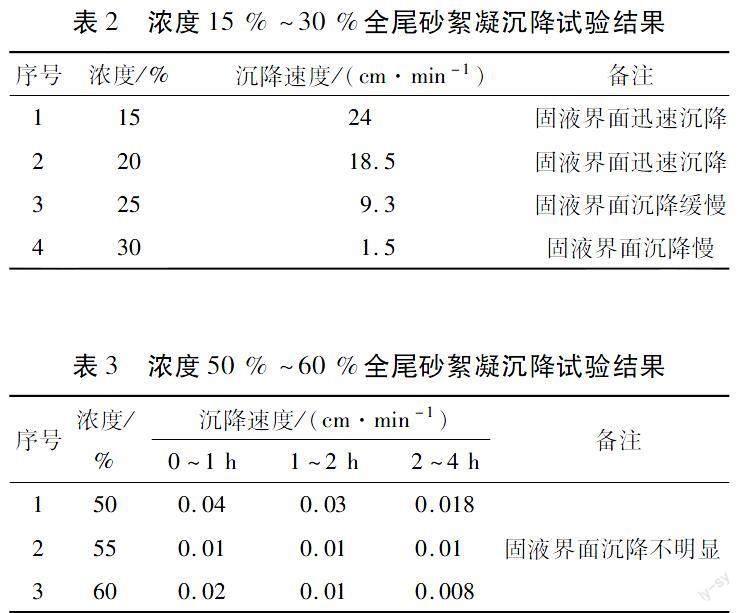

经前期筛选,选择絮凝剂N2032。首先,将浓度15 %、20 %、25 %、30 %、50 %、55 %、60 %等7组超细全尾砂浆,分别倒入不同的2 000 mL量筒内开展絮凝沉降试验。按每吨干尾砂添加50 g絮凝剂标准比例[3],向上述量筒滴入絮凝剂。量筒人工上下摇匀,使絮凝剂与砂浆颗粒相互接触和吸附,静置时记录固液界面高度随时间的变化规律。絮凝沉降试验结果见表2、表3。由表2、表3可知:浓度15 %、20 %、25 %超细全尾砂浆在絮凝剂作用下1 min内固液界面迅速下降,沉降速度达9.3 cm/min以上,且上层清液澄清度高;浓度30 %超细全尾砂浆加入絮凝剂后固液界面下降缓慢,沉降速度仅为1.5 cm/min,但上层清液澄清度高;当超细全尾砂浆浓度为50 %、55 %、60 %时,加入絮凝剂后固液界面保持平稳,无明显下沉趋势。

2.3选充工艺协同匹配衔接

上述自然或絮凝沉降试验中,不同浓度超细全尾砂浆在量筒内静态沉降几小时后能够压缩到不变的浓度,即尾砂极限浓度,测定结果见表4。由于充填站前端即选矿工艺已有半地下式30 m高效浓密机,该浓密机初选放砂浓度为50 %,溢流水浑浊度≤200×10-6。该超细全尾砂浆浓度为50 %时,虽小于尾砂极限浓度,但其固液界面沉降无明显分界线。如果该超细全尾砂浆在立式砂仓内进行稀释二次沉降,立式砂仓面积将大幅度提高,同时需二次添加絮凝剂改善沉降效果。为此,技术人员将浓密机底流浓度提高到55 %~60 %,并通过直径99 mm装置进行动态浓缩验证。在试验过程中发现,在不改变高效浓密机参数和低浑浊度溢流水前提下,加大泥层高度和延长储存时间,亦可实现该底流浓度。在选充工艺协同匹配衔接中,超细全尾砂浆经30 m高效浓密机处理后,以极限浓度58 %~60 %直接进入立式砂仓内储存与活化。

3超细全尾砂胶凝材料研发

首先选用市场胶固粉开展室内配比试验,试验结果(见表5)表明:初凝时间较长,2 d后才能拆模,且在高配比1∶4、浓度58 %~62 %、90 d时抗压强度仅约2.1 MPa,胶结充填体强度低,不满足充填强度要求,分析原因主要是尾砂较细、泥化严重且高硫。为此,河北钢铁集团矿业有限公司联合北京科技大学利用钢渣、化学石膏、矿渣等全固废,开发出一种适用于细尾砂骨料的钢渣基胶固粉[13-16],其充填体90 d抗压强度可达到3.09 MPa。为降低材料成本,超细全尾砂充填工艺内包括钢渣基胶固粉现场生产,主要包括矿渣粉和激发剂(钢渣基硫酸盐)2种原料混合工艺。

4超细全尾砂似膏体充填工艺

4.1充填站工艺

根据充填系统制备能力计算结果,地面充填料浆制备站设计制备能力为90~100 m3/h,最大充填能力为2 400 m3/d。设2套独立的充填系统,单套制备能力为80~100 m3/h,包括1座立式砂仓、1座矿渣微粉仓、1座激发粉仓和1套搅拌系统。

中关铁矿30 m高效浓密机设计尾矿量135~150 t/h,底流浓度55 %~60 %,无需稀释直接进入立式砂仓内储存与活化。立式砂仓放砂时,超细全尾砂料浆经流量、浓度计量进入双轴卧式搅拌机料斗;钢渣基胶固粉材料矿渣粉、激发剂分别经螺旋输送机、电子秤输送至卧式双轴搅拌机料斗,按一定比例与尾砂浆初步搅拌,然后跌落进入高速活化搅拌系统内二次搅拌,最终制备成浓度58 %~60 %的充填料浆。中关铁矿超细全尾砂似膏体充填系统充填站布置见图2。

4.2充填站设施

4.2.1立式砂倉

充填站内设2座立式砂仓,根据全尾砂沉降试验、自然安息角和水下休止角测试结果,其他充填矿山使用类似立式砂仓经验,以及仓内可储存尾砂量,确定该砂仓母线倾角为50°,净直径为12 m,直筒净高为16 m。其中,砂浆高度为4~13 m,预留溢流层高度3 m,尾砂有效容积为1 740 m3。在充填系统不运行条件下,2座立式砂仓可储存选矿尾砂10 h输入量。

立式砂仓关键部位设有微压风造浆系统,微压通过底部环管上的喷嘴使沉淀的尾砂松动、流态化,出矿管道上设有浓度、流量监测仪表。

4.2.2矿渣微粉仓、激发粉仓及其给料系统

矿渣微粉仓直径5 m,母线倾角为60°,净筒高度为18.4 m,单个容积为389 m3,仓底为锥体,设有电动液压平板闸板、双管螺旋输送机、电子秤等。为了防止矿渣粉在仓内结块或挂壁,于仓上安装仓壁振动器。

激发粉仓仓体直径4 m,母线倾角为60°,净筒高度为18.4 m,单个容积为249 m3,仓底为锥体,设有星型给料机、单管螺旋输送机、电子秤等。为了防止激发剂在仓内结块或挂壁,于仓上安装仓壁振动器。

4.2.3搅拌系统

根据设计充填能力、充填浓度,考虑胶结充填的需要,料浆制备时间一般3~4 min。搅拌机选用双轴卧式搅拌机+高速活化搅拌机两段连续搅拌[17-19],单套处理能力80~100 m3/h。两段搅拌机用斗进行连接。

双轴卧式搅拌机由驱动部分、搅拌机构、搅拌箱体、机架等组成。本机的原动机为电动机,动力部分的传动路径为:电动机—联轴器—减速器—联轴器—主轴Ⅰ—齿轮—主轴Ⅱ,主轴Ⅰ和主轴Ⅱ为2根平行轴,在齿轮带动下两轴作相对转动,安装在轴上的叶片随同轴的转动而回旋翻动推行物料,使物料达到搅拌、混合及传送目的。

高效活化搅拌机由驱动部分、搅拌螺旋壳、转子杆、底座等组成。经双轴卧式搅拌机一段搅拌、混合后的高浓度充填物料进入高效活化搅拌机内。高效活化搅拌机内外两圈转子杆以每分钟千转的速度打破尾砂充填料浆间的黏着力,使成团物料松散开来,物料之间充分混合、均质。

4.2.4尾砂事故池

在充填站附近设置尾砂事故池,其具有尾砂压气/水造浆与存储事故尾矿功能,设置地下式泵坑。尾砂事故池储存尾矿和充填系统砂仓排出的溢流及雨水,待系统恢复正常后,由地下式泵坑内渣浆泵将尾矿浆输送至压力车间内。造浆池座落于事故池内部北侧,规格为10 m×4 m×3 m。池内设置高压喷头。尾矿临时堆场所存尾砂可用铲车铲运倾倒至造浆池内,使用高压喷头对池内尾砂压气/水造浆,同样用渣浆泵送至压滤车间。

5现场系统调试运行

超细尾砂似膏体充填开展分二阶段调试:第一阶段为立式砂仓地表工艺调试阶段,第二阶段为井下采空区全流程调试阶段。在立式砂仓地表工艺调试阶段,选矿低浓度尾砂主要经高效浓密机、立式砂仓、两级搅拌机、尾砂事故池和压滤机设备后外排。当高效浓密机向立式砂仓输送浓度30 %~40 %超细尾砂或立式砂仓内部含水太多时,立式砂仓溢流易发生跑浑现象且放砂过程中粗细分离;当高效浓密机向立式砂仓输送浓度56 %以上超细尾砂时,立式砂仓平稳放出似膏体超细尾砂浆,不离析分层。在井下采空区全流程调试阶段,选矿低浓度尾砂主要经高效浓密机、立式砂仓后,利用两级搅拌机与矿渣粉、激发剂混合成似膏体充填料浆,自流至井下采空区。

超细全尾砂似膏体充填调试一次性成功,连续充填36 h,充填配比1∶4,平均流量95 m3/h,充填浓度58 %~60 %。35 d后,对充填采空区上中下不同位置取样测试,充填体抗压强度为2.8~2.9 MPa,满足井下充填体强度要求。

6结论

1)中关铁矿全尾砂属于低硅高硫超细全尾砂,常规胶结材料与超细全尾砂在高配比1∶4、浓度58 %~62 %、90 d时抗压强度仅约2.1 MPa;利用钢渣、化学石膏、矿渣等全固废,开发出一种适用于细尾砂骨料的钢渣基胶固粉,其充填体90 d抗压强度可达3.09 MPa。

2)中关铁矿极限浓度测定为58 %~60 %。超细全尾砂浆经30 m高效浓密机处理后,无需稀释直接进入立式砂仓内储存与活化。

3)超细全尾砂充填工艺主要包括立式砂仓、矿渣微粉仓、激发粉仓和搅拌系统,制备能力为80~100 m3/h。经现场调试运行,该工艺能够连续不间断充填,35 d后在充填采空区上中下不同位置取样测试,充填体强度为2.8~2.9 MPa,满足井下回采对充填体强度要求。

[参 考 文 献]

[1]周爱民.矿山废料胶结充填[M].北京:冶金工业出版社,2007.

[2]王丽红,鲍爱华,罗园园.中国充填技术应用与展望[J].矿业研究与开发,2017,37(3):1-7.

[3]唐志新,范东林,谢朝武.胶结充填材料优选及配比优化试验研究[J].黄金,2019,40(5):33-37.

[4]刘娟红,周在波.细粒级金属尾砂的综合利用及在矿山充填中存在的问题和对策[J].金属矿山,2022(7):240-245.

[5]王万红,谢盛青,付建勋,等.极细粒级尾砂膏体充填试验研究[J].矿业研究与开发,2020,40(3):67-71.

[6]谷岩.超细全尾砂胶结充填材料选择和机理分析[J].采矿技术,2020,20(3):46-47.

[7]吕文俊,邓春虎,吕宏芝,等.内蒙某铅锌银矿全尾砂充填工艺研究[J].采矿技术,2022,22(3):135-138.

[8]祝鑫,彭亮,仵锋锋,等.贵州某金矿超细尾砂充填工艺优选与应用[J].矿业研究与开发,2022,42(9):34-38.

[9]田水泉,于興社,马文丰,等.中关铁矿防治水技术研究与应用[J].河北冶金,2019(3):23-25.

[10]常宏,李同鹏,唐恺,等.帷幕注浆技术在中关铁矿堵水中的应用[J].现代矿业,2019,36(10):78-82.

[11]李胜辉,王福全,王庆刚,等.中关铁矿阶段深孔崩矿嗣后充填采矿方法试验研究[J].现代矿业,2021,38(5):97-100.

[12]李志杰,彭亮,李鑫.莱新铁矿尾轻亚黏土的胶凝特性研究[J].采矿技术,2019,19(7):97-100.

[13]李立涛,高谦,肖柏林,等.工业固废开发充填胶凝材料概述与应用展望[J].矿业研究与开发,2020,40(2):19-24.

[14]冯圣杰,李胜辉,韩汉,等.钢渣基固结粉充填胶凝材料开发与应用研究[J].矿业研究与开发,2021,41(5):44-48.

[15]黄笃学,高谦,吴凡,等.河钢矿山全固废充填胶结材料研究[J].矿业研究与开发,2020,40(3):93-97.

[16]涂光富,杨晓炳,任建辉,等.中关铁矿超细全尾砂固结粉充填胶凝材料试验研究[J].现代矿业,2021,38(1):39-42.

[17]赖伟.机制砂尾泥和米石制备充填料浆坍落度试验研究[J].黄金,2022,43(9):39-42.

[18]陈俊清.全尾砂充填技术在矿山环境治理中的应用[J].工程技术研究,2019(11):93-94.

[19]李传习,聂洁,冯峥,等.振动搅拌对超高性能混凝土施工及力学性能影响[J].硅酸盐通报期,2019,38(8):2 587-2 594.

Study of key technology of paste-like green cemented filling

with ultra-fine ungraded tailingsHu Yajun1,Chen Yanting1,Lai Wei2,Bai Xueyong1,Chen Tuo1

(1.HBIS Group Mining Company; 2.Changsha Institute of Mining Research Co.,Ltd.)

Abstract:Given the problems existing in the ultra-fine ungraded tailings,such as slow dehydration speed,easy mixing of overflow,high viscosity,and poor filling strength,Zhongguan Iron Mine has carried out research,such as particle size test and chemical composition analysis of the ungraded tailings,natural sedimentation test and flocculation sedimentation test of the ungraded tailings,research on coordination and connection of separation and filling processes,research and development of steel slag-based cementitious materials,and the configuration of the paste-like filling process with ultra-fine tailings.The on-site system commissioning shows that the green paste-like cemented filling technology and process with ultra-fine ungraded tailings are reasonable,and the filling body strength is 2.8-2.9 MPa,meeting the strength requirements of the underground filling body.

Keywords:green filling;ultra-fine tailings;natural sedimentation;flocculation sedimentation;steel slag-based cementitious material;paste-like filling