SiC陶瓷化学镀Ni及SiC/熔融Cu界面润湿性研究

2023-06-07常佳琦常庆明鲍思前李亚伟王庆虎

常佳琦,常庆明,李 可,鲍思前,李亚伟,王庆虎

(1. 武汉科技大学材料与冶金学院,湖北 武汉,430081;2. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

高炉风口前端因长期承受铁水高温氧化侵蚀以及煤粉高速冲刷磨损而极易损坏,频繁更换风口会导致炼铁成本大幅增加,在这种情况下,开发新型耐磨损风口衬套就显得尤为重要[1]。目前,为了保证良好的导热性,风口基体大多选用纯铜材质,同时,通过在风口内表面热喷涂陶瓷材料、堆焊耐磨合金层或镶嵌陶瓷材料来提高风口耐磨性以延长其使用寿命[2],不过,相关措施存在耐磨合金层过薄、工艺较复杂、复合层与基体结合强度不高从而易脱落等问题。SiC陶瓷增强Cu基复合材料的制备工艺简单且材料耐磨性能好,是一种较理想的高炉风口用材料,但该类陶瓷增强颗粒为单独个体,在摩擦作用下不断从金属基体中脱落,最终导致复合材料耐磨性能变差[3],针对这种情况,本课题组[4]以具有三维网络结构的SiC陶瓷为增强体,使用无压熔渗法于高炉风口内表面制备SiC陶瓷增强金属基复合材料,在所制复合材料中,具有三维网络结构的SiC陶瓷均匀地贯穿整个金属基体,可将外力分散到基体空间并保持陶瓷的完整结构,从而能较大程度地提高风口的耐磨性能[5-6]。然而,需要指出的是,陶瓷增强相与Cu基体间的润湿性差且界面结合力较弱[7-8],尤其当三维网络结构SiC陶瓷的孔隙率较低时,Cu与SiC间的低润湿性将会导致熔渗过程困难甚至难以熔渗充填。已有研究[9-10]表明,对SiC陶瓷表面进行化学镀Ni,不仅可以改善Cu在SiC陶瓷表面的润湿性,还可以控制二者之间的界面反应并增强界面结合力,有鉴于此,本文使用化学镀Ni工艺在SiC陶瓷基板上制备镀Ni层,借助扫描电子显微镜(SEM)、X射线衍射仪(XRD)、X射线荧光光谱仪(XRF)等对相关样品进行表征,确定最佳的施镀时间、镀液pH值等工艺参数,并通过润湿性测试研究了SiC陶瓷表面镀Ni对SiC陶瓷与熔融Cu界面润湿性的影响。

1 实验方法

1.1 SiC陶瓷样品的制备

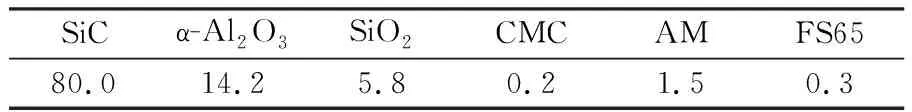

制备SiC陶瓷样品的主要原料有:SiC,粒度小于325目,纯度约97%;SiO2微粉,粒度小于20000目,纯度大于97%;α-Al2O3微粉,粒度为15000目,纯度大于99%。此外,以羧甲基纤维素钠(CMC)为增稠剂、木质素磺酸铵(AL)为结合剂、聚羧酸盐(FS65)为分散剂,上述添加剂均为分析纯,制备所用溶剂为蒸馏水。

表1所示为SiC陶瓷样品的成分设计方案,其中添加剂的量为额外添加量。将原料及添加剂按比例称量后倒入搅拌器中充分搅拌,所得浆料倒入成型模具制成素坯,将素坯自然风干24 h后移至干燥箱中,在110 ℃下干燥12 h,把干燥后的素坯置于T-1700型高温烧结炉中烧结成SiC陶瓷坯,炉内升温制度为:首先以1 ℃/min的升温速度升至600 ℃并保温90 min,然后以2 ℃/min的升温速度升至800 ℃并保温60 min,再以5 ℃/min的升温速度升至1450 ℃并保温180 min后随炉冷却。使用金刚石切割机将SiC陶瓷坯制成若干个尺寸为25 mm×25 mm×5 mm的样品备用。

表1 SiC陶瓷成分设计方案(wB/%)

1.2 SiC陶瓷表面化学镀Ni

利用化学镀Ni法对所制SiC陶瓷样品进行表面镀Ni处理,主要工艺流程为:

(1)除油。将SiC陶瓷样品浸入无水乙醇溶液并升温至50 ℃,利用超声波清洗样品15 min,之后将溶液降至常温再静置5~10 min,目的是除去SiC基体上残存的污渍、油脂、手印等;

(2)粗化。利用浓度为80 g/L的NaOH溶液将清洗过的SiC陶瓷样品浸润10 min,目的是在样品表面形成凹坑以便于后期Ni的沉积;

(3)酸洗。利用去离子水反复清洗SiC陶瓷样品表面后再将样品浸入磷酸、氟化钾混合溶液中酸洗30 s,其中磷酸浓度为40 g/L,氟化钾浓度为5 g/L,目的是去除样品表面因粗化而残留的NaOH;

(4)敏化。利用浓度为1 g/L的酸性二氯化锡溶液对SiC陶瓷样品进行10 min的敏化处理,目的是使样品表面吸附一层氧化的金属离子(Sn2+),增加Sn2+数量有助于缩短Ni2+的还原诱导周期,从而使镀层更加均匀;

(5)活化。使用蒸馏水将敏化处理后的SiC陶瓷样品冲洗干净,再利用浓度为0.5 g/L的酸性氯化钯溶液对其进行10 min的活化处理,目的是使SiC陶瓷样品表面吸附一层催化薄膜并将敏化剂氧化,同时在表面产生足够多的形核以利于进行Ni沉积反应;

(6)还原。利用浓度为40 g/L的次亚磷酸钠溶液对SiC陶瓷样品进行8 min的还原处理,之后,样品无需水洗而直接镀Ni,目的是还原SiC陶瓷表面残留的钯离子,保持镀Ni液体的稳定性;

(7)化学镀Ni。经还原处理后的SiC陶瓷样品无需水洗,直接浸入化学镀液中施镀一定时间,期间借助磁力搅拌装置以500 r/min的转速自动搅拌,化学镀液中硫酸镍、次磷酸钠、柠檬酸钠和乙酸钠的浓度分别为40、40、15、10 g/L,镀液温度为65 ℃,其pH值由氨水调节。

1.3 测试与表征

使用Nova 400 Nano型场发射扫描电子显微镜(SEM)观察样品微观形貌;使用Philips X’PertPro型X射线衍射仪(XRD)对样品进行物相分析;使用Thermo Fisher 9900Series波长色散型X射线荧光光谱仪(XRF)对样品成分进行定量分析。

利用热震循环实验测试SiC陶瓷与镀层的结合性能。将镀Ni后的SiC陶瓷样品置于干燥箱中加热至200 ℃保温30 min,取出样品迅速浸入室温水中,重复该过程25次,根据SiC陶瓷与镀层间是否出现开裂、鼓包、脱离来判定二者结合性能之优劣。

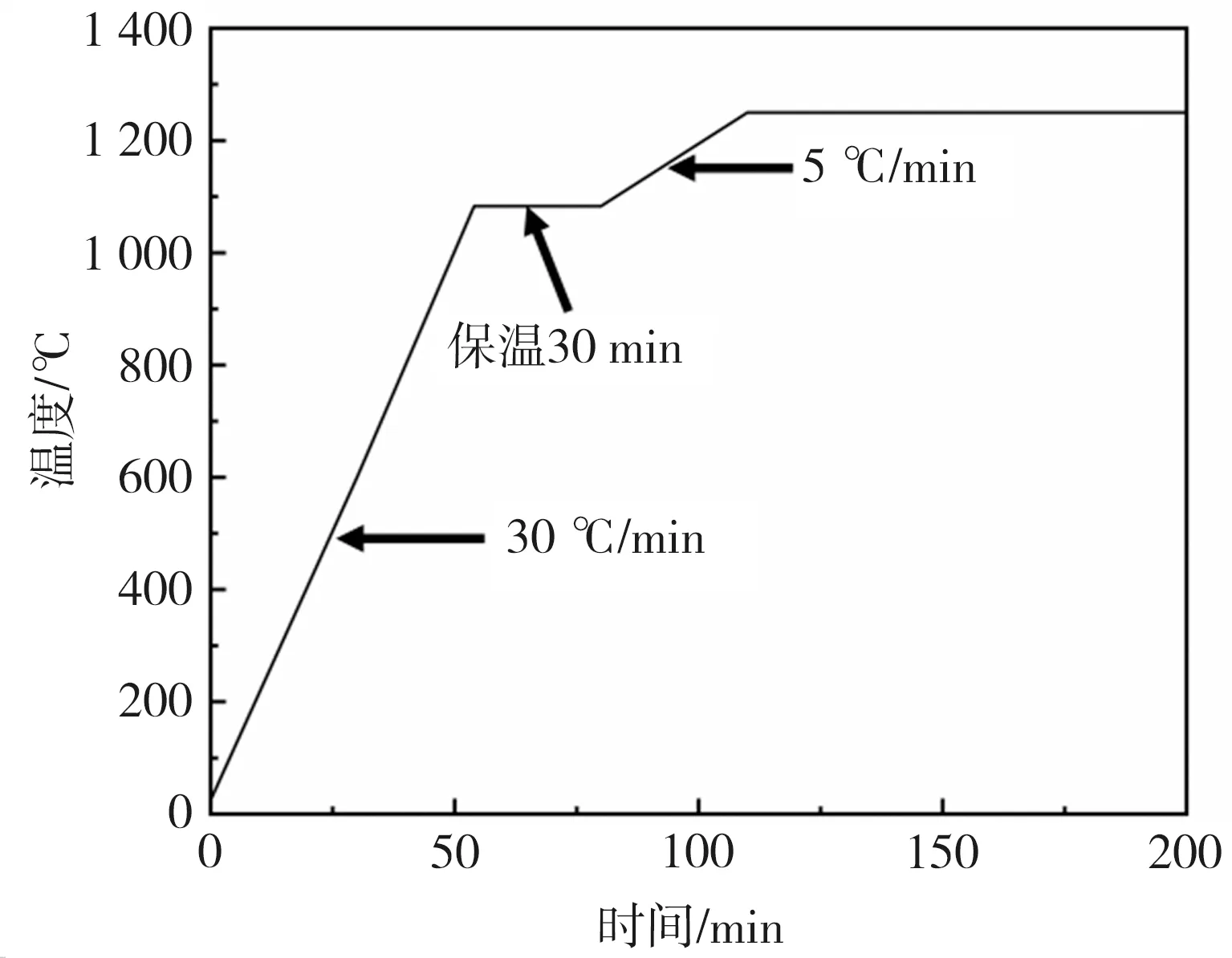

样品相关界面的润湿性测试方法为:依次使用400号、800号、1000号金刚石磨盘将所制SiC陶瓷样品打磨至平整光滑备用;使用激光切割机将铜坯加工为若干个尺寸为5 mm×5 mm×5 mm的铜块,利用水砂纸将其打磨成标准样品,标准样品再经无水乙醇超声波清洗20 min后烘干备用;以SiC陶瓷样品为基板,把铜块置于基板上并水平放入TA-Z16型高温真空接触角测试仪中,将炉体管道抽真空至真空度为1×10-6Pa时开始通氩气,按图1所示的升温曲线加热至目标温度后随炉冷却,在升温过程中,测试仪每隔5s拍摄1张样品润湿角照片,测试结束后根据所采集数据来评价样品相关界面的润湿性。

图1 升温曲线

2 结果与讨论

2.1 镀层的微观形貌与物相分析

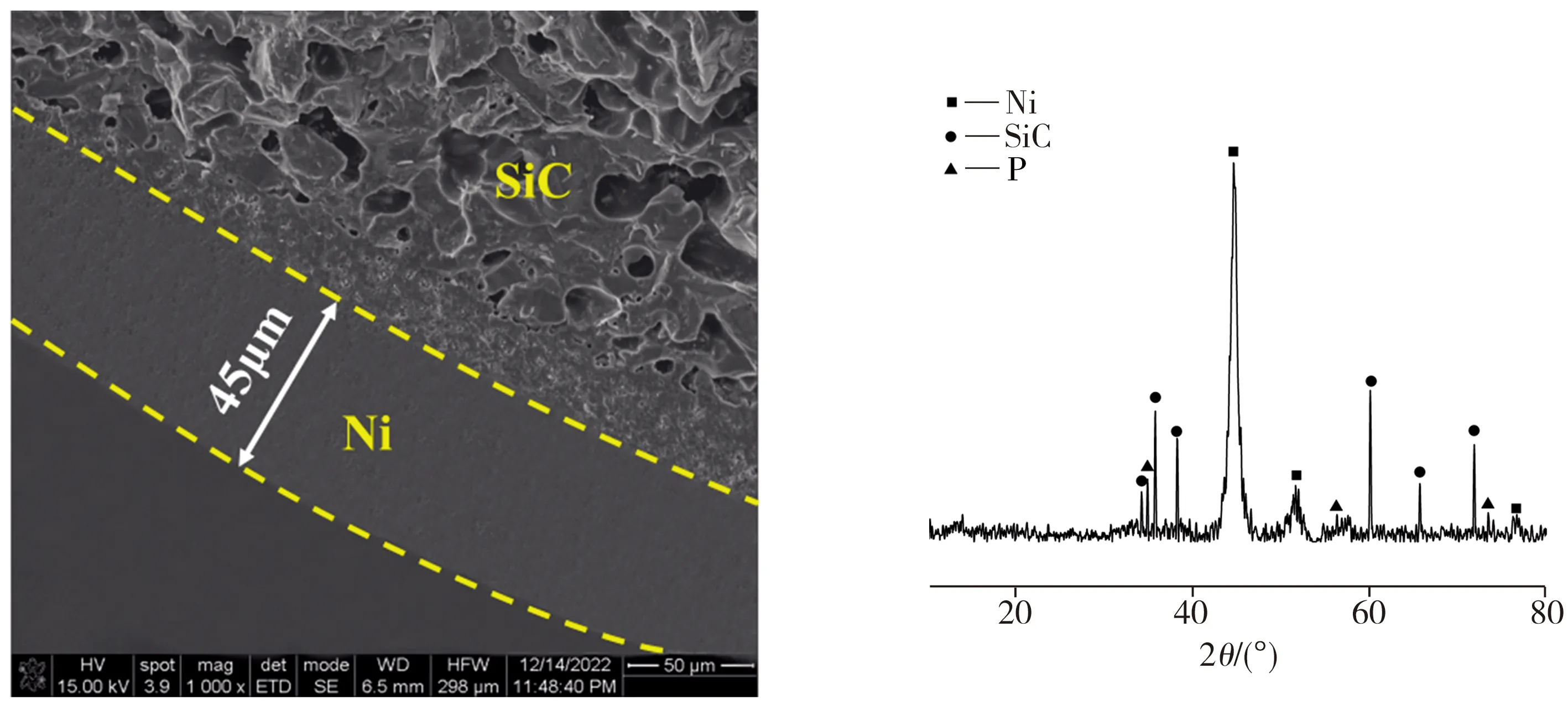

在镀液温度为65 ℃、pH值为9、施镀时间为30 min的条件下,SiC陶瓷镀层厚度截面的SEM照片及镀层XRD分析结果如图2所示。从图2(a)中可看出,基体与镀层之间相容性较好,结合紧密,镀层厚度约45 μm;由图2(b)可知,镀层XRD图谱中同时存在Ni、P及SiC的特征衍射峰,其中的最强衍射峰属于Ni,P的衍射峰强度普遍偏低,结合镀层成分的XRF定量分析结果,镀层中Ni含量为94.16%,P含量为5.84%,表明SiC陶瓷表面镀Ni成功且镀层纯度极高,至于镀层XRD图谱中出现的SiC衍射峰,应是SiC陶瓷基板干扰了检测结果所致。

(a) SEM照片 (b) XRD图谱

2.2 施镀时间对镀层的影响

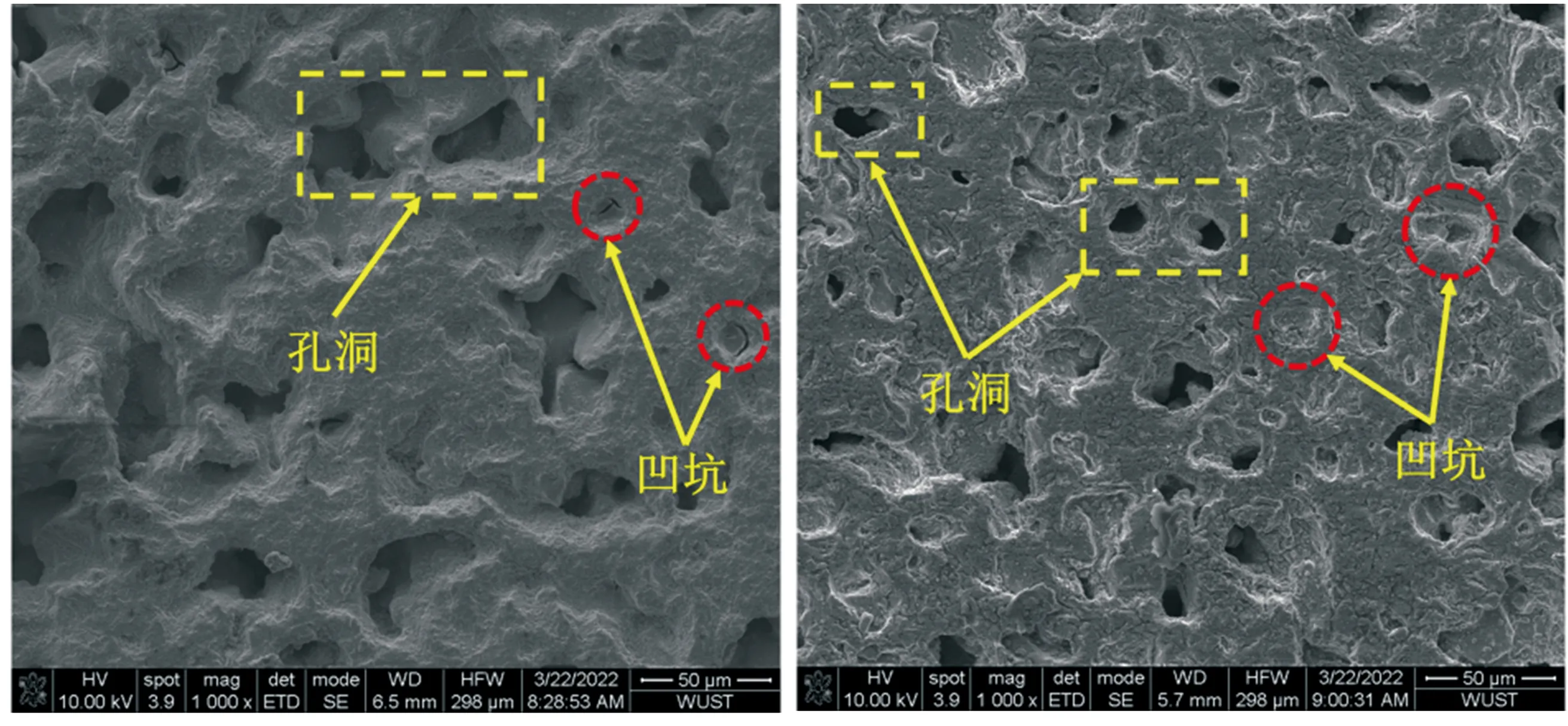

在镀液温度为65 ℃、pH值为9的条件下,当施镀时间分别为10、20、30、40 min时,SiC陶瓷表面镀层的SEM照片如图3所示。由图3(a)可见,施镀10 min所得镀层凹坑和孔洞较多且尺寸较大,这是因为施镀时间短、表层温度低、Ni沉积速度慢,所得镀镍层较薄以至于不能完全填充因粗化处理所形成的粗糙微孔。随着施镀时间的延长,由图3(b)可见,镀层表面微孔的孔径缩小且深度变浅,表面变得平整、光滑,基体与镀层的结合也趋紧密,这是因为较长的施镀时间能保证样品内外温度分布更均匀,加快了Ni的沉积速度,有利于填充孔洞,尤其当施镀时间为30 min时(图3(c)),镀层表面孔洞几乎完全被填充,只剩下较浅的凹坑,镀层与SiC陶瓷基板结合更紧密,镀层更厚且呈明显的银白色金属光泽。当施镀时间增至40 min时,由图3(d)可见,镀层表面变得粗糙且光泽较差,呈灰黑色,这是因为长时间保持施镀温度会导致镀液自身分解加速,主盐被大量消耗,更多的杂质沉积到表面。通过上述对比分析可知,当施镀时间为30 min时,所得SiC陶瓷镀Ni层分布最均匀,表面缺陷最少,其高倍SEM照片(图4)也显示,镀层的晶粒细小且排列有序,微观组织致密,呈葡萄状排布。

(a) 10 min (b) 20 min

图4 施镀时间为30 min所得镀层的高倍SEM照片

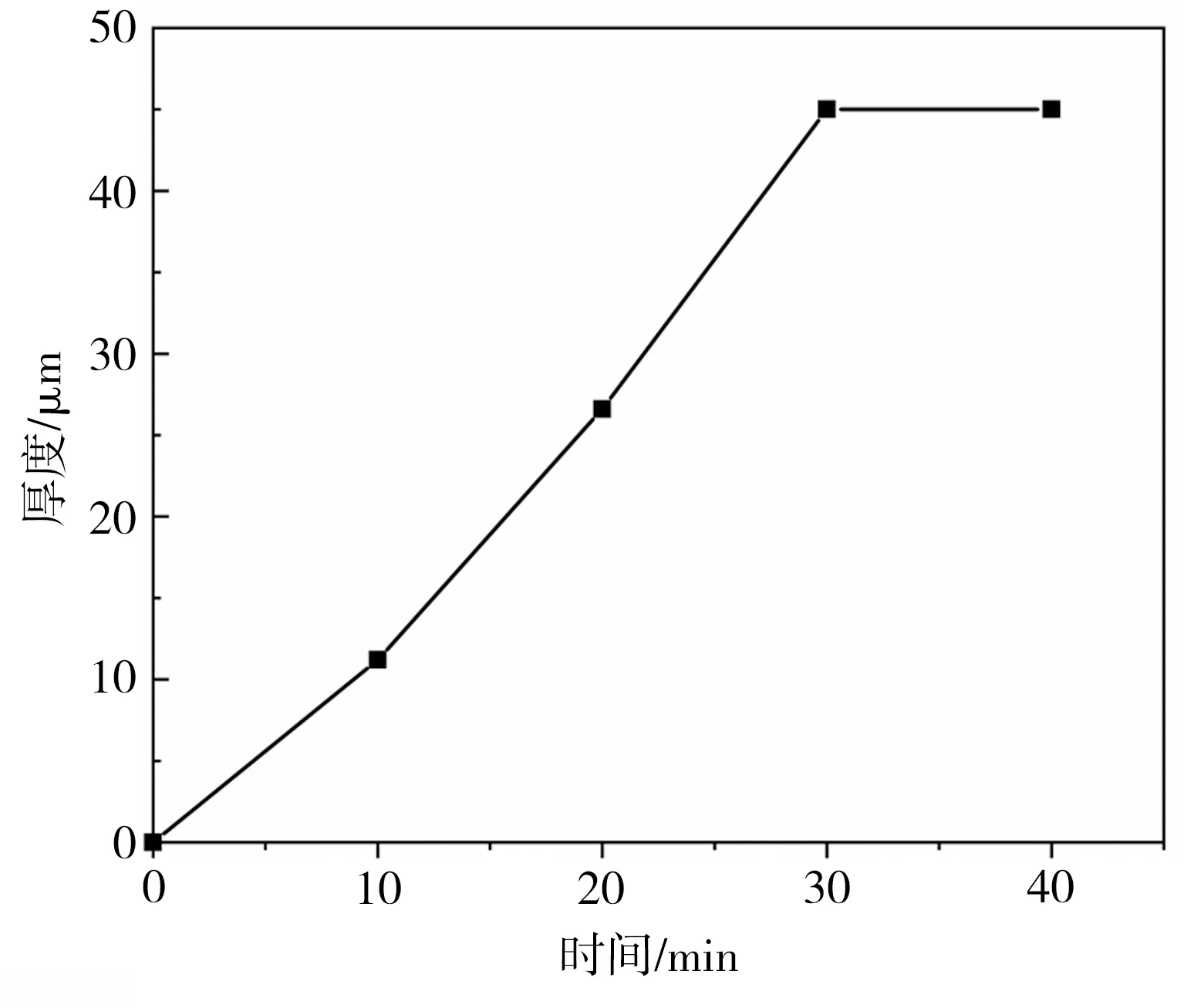

在镀液温度为65 ℃、pH值为9的条件下,SiC陶瓷表面镀层厚度随施镀时间变化的曲线如图5所示。由图5可见,当施镀时间不超过30 min时,镀层厚度随施镀时间的延长近乎线性增加,并于施镀30 min时达到最大值(45 μm),继续延长施镀时间至40 min,镀层厚度无明显变化,这是因为随着施镀时间的增加,样品内外温度分布越来越均匀,镀速逐渐加快,沉积的Ni量更多直至饱和,当施镀时间过长时,镀层厚度虽保持不变,但根据SEM观察结果可知,镀液长时间处于65 ℃的施镀温度会变得极不稳定,其自然分解倾向明显,所得微观组织不理想,故综合上述分析,可以确定SiC陶瓷镀Ni的最佳施镀时间为30 min。

图5 不同施镀时间下的镀层厚度

2.3 镀液pH值对镀层的影响

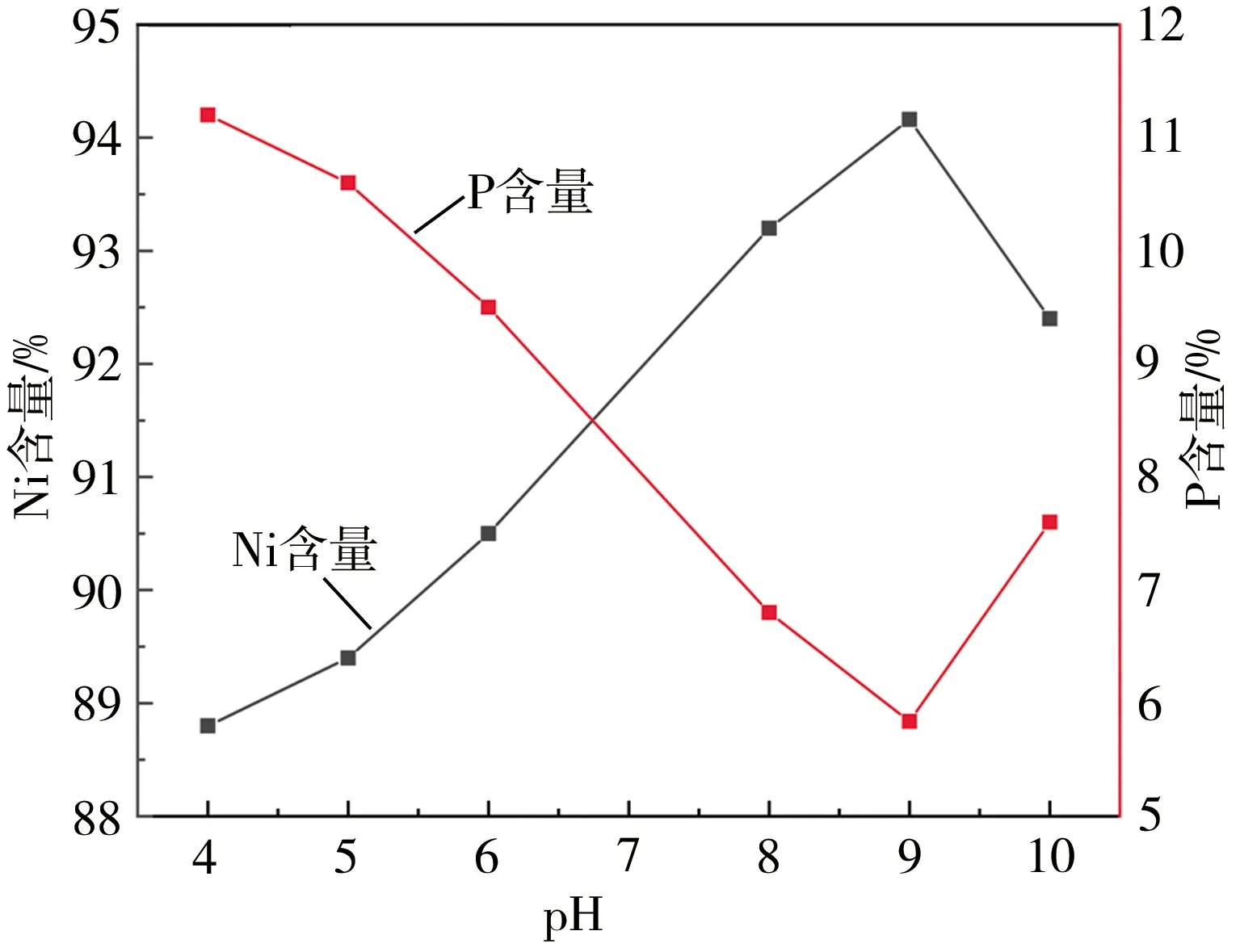

根据XRF检测结果,在镀液温度为65 ℃、施镀时间为30 min的条件下,SiC陶瓷镀层中Ni、P含量随镀液pH值变化的曲线如图6所示。由图6可见,当镀液pH值不超过9时,镀层中的Ni含量随镀液pH值的升高而不断增加,并且在镀液pH值为9时达到最大值,继续升高镀液pH值,镀层中的Ni含量相应呈现递减之势,镀层中的P含量随镀液pH值变化的规律则刚好与之相反。由式(1)~式(6)所示的化学镀Ni反应机理可知,在镀液pH值为4~6的酸性条件下,镀液pH值越低,所提供的H+就越多,促进式(3)正向反应的同时,抑制了式(5)正向反应,使得镀层中P含量增多而Ni含量减少,随着镀液pH值不断升高,还原剂的还原能力增强,可提供较多的OH-来消耗H+,有利于式(5)反应正向进行,从而加快Ni的沉积速度,缩短反应时间,增加镀层中Ni的含量。同理,在镀液pH值为8~9的碱性条件下,随着镀液pH值的升高,可提供更多的OH-来消耗H+,式(2)、式(6)正向反应驱动力更大,同时式(3)正向反应被抑制,Ni的沉积速度更快,镀层中的Ni更多、P更少;当镀液pH值为9时,镀层中Ni含量达到最大值(94.16%)而P含量则降至最小值(5.84%);当镀液pH值升至10时,因镀液分解过快导致Ni沉积量减少,更多的P附着在镀层上,并且颗粒状杂质团聚严重,镀层质量变差,故确定SiC陶瓷镀Ni所用镀液的最佳pH值为9。

图6 不同镀液pH值下的Ni、P含量

(1)

(2)

(3)

(4)

(5)

(6)

在镀液温度为65 ℃、pH值为9、施镀时间为30 min条件下所制SiC陶瓷镀Ni样品的热震循环实验结果显示,镀Ni层与SiC陶瓷结合紧密,无起皮、剥落等现象,镀层结合力达到GB/T13913-92的合格要求。

2.4 界面润湿性测试结果分析

借助界面润湿性测试,获得1250 ℃时熔融Cu在不同基板上的铺展情况如图7所示。由图7(a)可见,熔融Cu在SiC陶瓷基板上近似椭球状,界面润湿角达到114.9°,表明SiC陶瓷与熔融Cu之间的界面润湿性较差;由图7(b)可见,熔融Cu在纯Ni基板上几乎完全铺展,界面润湿角为22.5°,表明纯Ni与熔融Cu之间的界面润湿性极佳,这应归因于Cu与Ni可形成无限互溶的固溶体;由图7(c)可见,熔融Cu在镀Ni后的SiC陶瓷基板上也几乎完全铺展,界面润湿角为32.3°,较其在无镀Ni层SiC陶瓷基板上的状况有显著改善,表明化学镀Ni有助于提高SiC陶瓷与熔融Cu的界面润湿性,相应界面润湿角较熔融Cu与纯Ni的界面润湿角稍有增大,这可能是因镀Ni层中含有少量的P元素且在长期高温时易被氧化所致,故化学镀Ni过程中应严格控制镀层中的P含量。

(a) SiC陶瓷基板 (b) 纯Ni基板

图8所示为体系温度及Cu在不同基板上的润湿角随时间变化的曲线。由图8可见,当体系温度升至1083 ℃(Cu熔点)以后,熔融Cu在SiC陶瓷基板上的润湿角迅速增至较大的固定角度,保持一段时间后又因体系降温导致的热胀冷缩而略有减小(图8(a))。与之相反,熔融Cu在纯Ni基板上的润湿角呈断崖式锐减,最后稳定在一个较低的角度(图8(b)),表明熔融Cu在纯Ni基板上的铺展速度极快,达到平衡的时间极短。将纯Ni基板改为具有镀Ni层的SiC陶瓷基板后,熔融Cu润湿角的减幅有所降低,最终的稳定值略有增加(图8(c)),这可能是因为熔融Cu与纯Ni基板间的界面能非常低,而经过化学镀Ni的SiC陶瓷基板上存在P元素,加之高温下镀层表面易被氧化形成薄膜,含P氧化层薄膜与熔融Cu的界面能比纯Ni与熔融Cu的界面能高,使得熔融Cu的快速铺展受阻,润湿角最终稳定值有所增加。尽管如此,通过对比图8(a)和图8(c)可知,化学镀Ni处理极大改善了熔融Cu在SiC陶瓷基板上的润湿性能。

(a) SiC陶瓷基板 (b) 纯Ni基板

为了探究这种改善作用的内在机理,将Young氏方程表示为

(7)

式中,σsg、σsl、σlg分别表示固/气、固/液和液/气界面的比表面自由能,θ为润湿角。由式(7)可知,提高σsg或降低σlg和σsl都能引起润湿角θ的减小。在高温下,本研究体系中的气相为氩气,液相为熔融Cu,固相为SiC陶瓷,当镀Ni层作为中间层介入SiC陶瓷与熔融Cu之间时,可避免后两者直接接触,形成SiC-Ni-Cu“搭桥机制”,Cu、Ni为无限固溶且金属与金属的相容性较金属与陶瓷更好,故而Ni层的存在降低了SiC/熔融Cu界面能σsl,在SiC/氩气界面能σsg和氩气/熔融Cu界面能σlg不变的情况下,SiC/熔融Cu界面能σsl降低就意味着润湿角θ减小,并且镀Ni层纯度越高,σsl就越低,界面润湿性就越好。

3 结 论

(1)利用化学镀Ni法在SiC陶瓷表面成功获得镀Ni层,通过相关测试与分析,确定了最佳的工艺参数为:镀液温度65 ℃、pH值9、施镀时间30 min。

(2)在氩气气氛、1250 ℃下,熔融Cu在无镀层SiC陶瓷基板及含镀Ni层SiC陶瓷基板上的润湿角分别为114.9°、32.3°,化学镀Ni层的存在,极大地提高了熔融Cu的润湿性能。