煤矿多绳摩擦式提升机故障诊断

2023-06-02徐鹏

徐鹏

关键词:煤矿;多绳摩擦式提升机;故障诊断;远程实时监测系统

1引言

多绳摩擦式提升机主要通过减速器驱动摩擦轮转动,钢丝绳搭建在摩擦轮上,提升器分别悬挂在钢丝绳的两端,然后借助安装在摩擦轮上的衬垫与钢丝绳之间的摩擦力转动钢丝绳,从而使提升器沿直线方向上下运动,完成提升或者下降物体的任务。多绳摩擦式提升机在煤矿安全生产中发挥巨大作用,由于其工作环境相对比较恶劣,因此及時发现设备故障具有重要意义[1]。随着煤矿智能化建设的不断发展,基于煤矿设备预警与故障诊断平台的上线应用有效提升了多绳摩擦式提升机的运行效率,防止了故障的发生,因此本文以某煤矿多绳摩擦式提升诊断故障为例,分析故障诊断,旨在为今后工作提供实践参照。

2煤矿多绳摩擦式提升机振动故障描述

相较于单绳缠绕式提升机而言,多绳摩擦式提升机的荷载是由多根钢丝绳承担的,钢丝绳的直径小,设备尺寸小,决定了提升机的提升能力比较大。同时,如果提升机卡罐或者过卷时可以打滑,可有效避免拉断钢丝绳。但是,由于它是由多根钢丝绳组成的,因此决定了提升机在更换钢丝绳时比较困难、不能适用于浅井提升。振动信号分析是当前设备故障诊断常用的方式之一,其主要通过数据采集系统,观察振动信号特征趋势和频率结构,以识别设备早期的故障,诊断设备故障的根源[2]。随着煤矿智能化技术的不断发展,传统的人工检测的方式难以满足多绳摩擦式提升机智能化控制的要求。基于物联网、大数据、人工智能等技术的设备故障预警与诊断系统成为多绳摩擦式提升机故障诊断维修的重要工具。

结合工作实践,多绳摩擦提升机动故障主要包括以下因素。(1)转子部件不平衡。转子部件是多绳摩擦式提升机工作的主要零部件,由于转子部件自身轴心位置周围质量不平衡、材质不均衡,因此容易导致转子部件出现不平衡的现象。(2)转轴弯曲。转轴弯曲是由摩擦式提升机长期放置没有盘车或者设备长期超负荷运行引起的。(3)滚筒驱动端与非驱动端轴承安装不同心,这导致设备在运行过程中因不对称而出现振动现象。(4)轴承故障。轴承是多绳摩擦式提升机运行的主要设备,承担着多绳摩擦力的主要任务[3]。由于受到井下作业环境比较恶劣、提升机超负荷运行等因素的影响,安置滚动轴承容易出现摩擦损伤、锈蚀、裂纹断裂等故障。利用设备故障预警与诊断系统进行故障诊断的方法如表1所列。

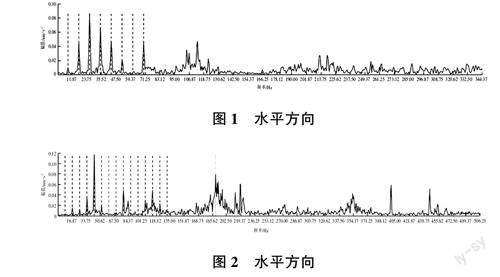

通过对煤矿设备故障预警与诊断系统多绳摩擦式提升机振动信号的历史数据分析,发现以下问题:各测点的振动烈度值满足IS010816振动速度门限值C级4.5mm/s标准,最大幅值为3.69mm/s(见图1轴向测点振动速度趋势),处于合格范围内,但轴向测点振动烈度明显大于水平和竖直方向,属于不正常现象(见图1和图2)。

另外,滚筒非驱动端振动信号频谱中出现8.75Hz频率及其谐波成分,可能为轴承的故障特征频率,但由于当日寸缺少具体轴承型号,无法进行精确诊断,直至设备出现故障的前两周出了轴承参数,进而展开详细的振动信号分析。

3煤矿多绳摩擦式提升机故障诊断分析

3.1设计多绳摩擦式提升机故障监测点

为了准确了解多绳摩擦式提升机故障原因,利用设备故障预警与诊断系统对提升机进行振动信号检测。结合引起多绳摩擦式提升机振动故障的常见因素,在多绳摩擦式提升机的滚筒和天轮轴承位置设置10个监测点(见图3),利用实时采集和振动信号分析,对监测的各种数据进行统计计算。

3.2多绳摩擦式提升机故障诊断数据分析

通过对振动监测点数据的分析,得出多绳摩擦式提升机滚筒各个测点的频率主要集中在8.75Hz,16.5Hz,26.25Hz等多次谐波,尤其是轴向测点频率最为突出。同时,该振动信号存在时间比较长,但是由于缺乏轴承参数,导致设备故障预警与诊断系统无法给出具体故障原因。

为了准确了解故障原因,对设备故障预警与诊断系统数据进行分析,系统监测到多绳摩擦式提升机滚筒的非驱动端轴承在额定转速情况下,滚筒的非驱动轴承外圈的频率为8.894Hz,与系统中反映出的频率图值非常相似。同时,通过对滚筒驱动端的振动监测点的数据分析,其故障特征频率也非常相似。根据设备故障表征,由于设备早期冲击信号比较弱,因此激起的系统共振频段响应不明显。而本次检测出的振动频段较为明显,因此说明非驱动端滚筒轴承的故障已经非常严重,而导致振动冲击信号的原因很可能是振动冲击信号通过提升机主轴承传递到对侧的轴承箱箱体上。

另外,由于滚筒端轴向检测点振动频率8.75Hz及其大量倍频明显多于水平和竖直方向,同时振动频率也比较大,其超出正常值范围,因此属于典型的故障。通过对滚筒端轴向测点振动频率的分析,说明滚筒端轴承承受了较大的轴向力。而导致轴向力的重要原因是多绳摩擦式提升机出现过卷现象,导致轴承不能承受较大的轴向力。但是,从振动信号频率分析,结合表1所列,可以判定多绳摩擦式提升机故障主要是滚筒非驱动轴承由于疲劳脱落、摩擦损伤以及裂纹断裂等导致轴承故障。

4多绳摩擦式提升机故障诊断结果验证

为了了解设备故障预警与诊断系统数据诊断结果是否正确,对多绳摩擦式提升机滚筒非驱动轴承进行综合检验。检测方法主要包括如下2种。

(1)根据设备运行声音进行判断。例如,设备操作人员反映多绳摩擦式提升机在运行过程中非驱动端轴承声音存在异响,而且轴承外圈轴向端面有裂纹痕迹,通过声音判断可以预测出故障为非驱动轴故障。

(2)解体检查。根据操作人员的反馈,由于轴承外圈轴向端面存在裂纹焊痕迹,因此设备检修人员对多绳摩擦式提升机进行停机检修,对滚筒非驱动端轴承进行解体检查,解体检查后发现轴承外滚道端有剥落现象,具体见图4和图5。

另外,通过对多绳摩擦式提升机现场的检查发现,提升机滚筒地基存在沉降现象,地基沉降必然会导致多绳摩擦式提升机滚筒出现倾斜,而钢丝绳会偏向沉降一侧,久而久之导致滚筒非驱动端轴承承受较大的轴向力,长期运行过程中会导致轴承出现疲劳损伤。

针对故障现象,采取更换轴承的维修方法,更换完新轴承后,各测点振动幅值急剧下降(见图6),且轴向测点振动幅值再无出现大于径向测点的情况。

5结束语

解决煤矿多绳摩擦式提升机故障是提升煤矿安全生产的重要举措。依托大数据技术构建的设备故障预警与诊断系统能够远程实时监测提升机的振动和工艺量信号参数,从而及时发现设备所存在的故障隐患。本文通过利用设备故障预警与诊断系统发现提升机滚筒非驱动轴承的轴向测点振动值要大于其他方向测点,通过系统分析得出提升机滚筒非驱动端轴承故障,因此针对故障原因采取完善滚筒地基、更换轴承等措施,以有效提升多绳摩擦式提升机的运行效率。