埋地油气管道外防腐层智能化检测技术研究

2023-05-30湛立宁卢俊文张玉军陈以龙周璐璐陈敏

湛立宁 卢俊文 张玉军 陈以龙 周璐璐 陈敏

摘要:为提高检测效率、保证检测数据的准确性、突破传统人工方法在恶劣环境下无法检测的瓶颈,针对服役状态下的埋地油气管道外防腐层检测问题,采用测量埋地管道电流衰减梯度方法,通过检测装置的硬件设计、信号接收及传输系统的软件开发、遥控终端的引入,设计完成了一套埋地油气管道外防腐层智能化检测系统。样机性能测试结果表明,该系统可以在任何恶劣环境下完成检测任务,自动绘制管道路由图、接收管道电流衰减信号以及自动测量管道的埋深,并通过无线传输系统传递给远程控制终端,从而判断防腐层破损点位置并实时遥控接收装置的检测路线、实时保存检测数据,为管道的开挖修复提供数据支持。研究结果可为实现埋地油气管道外防腐层的智能化检测提供理论依据。

关键词:埋地油气管道;外防腐层检测;智能化;性能测试;硬件设计

0 引 言

随着智能化检测技术的快速发展,国内外学者將智能化技术应用于管道检测的研究有了一定的成果,各种类型的埋地管道智能化检测装置屡见报道。贾仕豪等[1]研究了油气管道内退磁检测机器人的结构设计,可以快速高效地消除管道剩磁;马义来等[2]研制了基于微机械惯导的多功能内检测系统,可以准确测绘小口径管的中心线坐标;杨雄等[3]对管道泄漏检测机器人的弯管通过性进行了研究,可以在弯管内安全通行并完成泄漏检测;李振北等[4]研制了压电超声管道腐蚀检测器,已具备工业现场应用条件。以上研究均着重于管道内检测技术,对埋地油气管道外防腐层的智能检测技术鲜见报道,普遍做法是人工手持检测仪沿管道地表面行走完成检测,存在检测效率低下、检测点稀疏且分布不均匀、检测数据精确度较差等问题,且遇到恶劣环境时无法进行检测。为解决这一问题,卢俊文等[5]研制了可在埋地管道表面行走的机器人,实现了对管道外防腐层的智能化检测,但是遇到河流、沼泽等环境时仍然无法完成检测。本课题在卢俊文研制的基础上,采用管中电流衰减梯度法,共同开发了可遥控飞行的检测装置。该装置可以接收发射端电流信号并实时传送给控制终端,从而使管道路由图绘制、管道埋深测量、管道破损点定位等功能全部在空中完成,在任何恶劣条件下均可以实现对埋地管道外防腐层的智能化检测。

1 管中电流衰减梯度法检测原理

利用发射机在埋地管道上施加特定频率的电流信号,电流自发射起点沿管道向远方传播,在管道邻近空间形成沿管道中心分布的磁场,地面上的接收装置感应磁场信号并生成电流。随着传播距离的增加,管中电流强度呈指数形式逐渐衰减[6],外防腐层完好时,电流强度呈规律性均匀衰减;外防腐层破损时,电流强度会加速衰减[7]。利用接收机采集突变的电流信号,从而确定管道外防腐层破损位置。

2 智能化检测装置整体结构设计

根据电流衰减梯度原理设计的管道外防腐层智能化检测装置由信号接收装置(接收器)、遥控器、控制终端组成。接收器的控制系统采用高性能的STM32单片机进行控制处理,并且与控制终端建立数据传输。接收器的运动形式有2种:一种通过接收器所配的多通道遥控器或通过控制终端软件界面的操控按钮对接收器进行精确控制;另一种是不用遥控器的自动巡线功能。

接收器上装有全景云台相机及一台高清定位摄像头。检测人员可在控制终端软件界面实时观察到接收器的整体运行状态及检测数据,从而在巡线检测中实时判断管道位置,及时获取管道路由图、管道埋深、破损点分布位置信息,实现了人工远程控制检测。

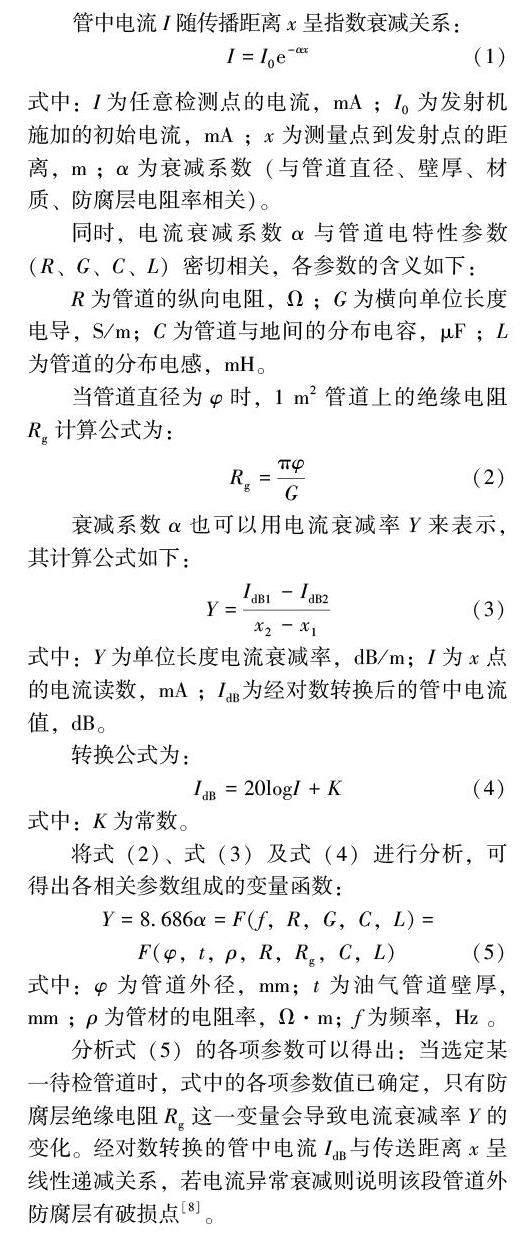

2.1 硬件设计

智能化检测装置的系统硬件框架如图1所示。控制终端为一台计算机及遥控器,接收器的硬件系统主要由主控模块、管道定位模块、埋深检测模块、电流检测模块、无线传输模块组成。

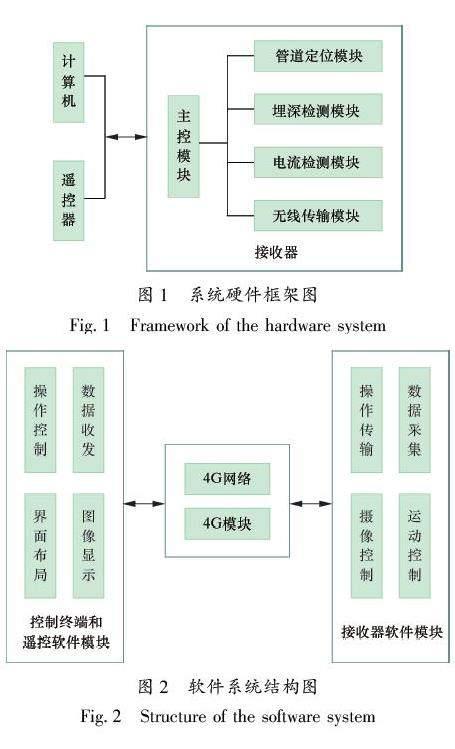

2.2 软件设计与实现

软件设计分为接收器、遥控装置和控制终端3部分。接收器软件部分实现接收器的运动控制及数据的接收和发送;控制终端软件主要是接收并处理图像数据、发送控制命令;遥控器软件部分实现对接收器数据的接收及发送控制指令。管道外防腐层智能检测装置软件系统结构如图2所示。

3 性能试验

智能化检测装置设计完成并静态调试合格后,选择某燃气公司一段2.9 km长的埋地天然气管网进行性能试验。该管道设计压力1.6 MPa,材质20#钢,规格为273 mm×8 mm,采用3层PE防腐,运行时间为8 a 。该管网已用传统人工检测方法完成检测,发现多处防腐层破损点,处于开挖验证、修复前的时间节点。试验中通过发射机在管道的一端施加600 mA的电流信号,采用3 Hz/6 Hz/128 Hz的组合发射频率。

3.1 管道的巡线定位与埋深测量

遥控接收器飞行到待检管道上方,依据接收器传回的信号,遥控接收器沿管线电流传播方向运动;也可以终止遥控,由接收器依据接收的电流信号自行确认测绘路线,根据电流方向自动绘制管道路由图并传回控制终端。为保证管道各测点位置可以查询及路由图的唯一性,在接收器中安装了GPS导航系统,在绘制管道路由图时自动标注地理位置,可以在控制终端查看电子版路由图并打印。在测绘管线的同时,管道埋深测量程序也开始工作,最大测绘深度可达2.5 m,并实时标注出各测绘点的埋深数值。接收器可在距管中电流施加点4 km范围内正常接收数据,各检测点的间距选择30 m为宜。在破损点、可疑点及弯头附近要加密检测间距,以确保管道路由图的测试精度[9]。现场截取的实测管道路由图片段如图3所示。

从图3可以看出,大部分管段埋深1.4 m,局部管段埋深1.6 m。查询施工资料后,发现施工时为满足土地征用者的要求,加大了这段管道的埋深。反馈的电流信号表明此段管道未见异常,与传统人工检测的结果一致。

3.2 电流信号强度的检测

根据管中电流衰减梯度法的检测原理,测量管线电流衰减率Y值的变化即可判断破损点。传统人工检测方法一般只读取电流衰减的dB值,为提高检测的准确度,根据本文中的式(2)、式(3)及式(4)编制了计算软件,据此软件可以换算出管道的绝缘电阻Rg。对本次选定的2.9 km天然气管网,共分7个测试段进行检测,其中2号测试段为跨河流地段。图4所示为2号跨河流段巡检现场,遥控信号接收器沿管道路由方向在水面上方飞行,在巡检过程中将管道埋深数据及电流强度信号传送给远程控制端。图5所示为2号跨河流段控制端软件界面。

图5中左侧显示的为巡检现场实拍图像,右侧显示的电流强度值为13.0 dB,埋深为1.18 m。其他测试段经智能化检测和人工检测发现多处管道破损点,在此选择3处具有代表性的破损点验证其准确性。表1为测试段外防腐层检测数据统计。

从表1可以看出,智能化检测与人工检测的数据基本一致,1号、2号、6号及7号测试段的电流、电阻数据基本正常,防腐层等级优良;3号测试段防腐层等级一般,有轻微破损;4号及5号测试段防腐层老化程度严重,均有不同程度的破损。各破损点的地理位置坐标已在路由图中自动标注,管中电流测绘曲线如图6所示。

从图6中可以看出:在3号测试段(690.5 m处)、4号测试段(831.8 m处)、5号测试段(1 120.3 m处)的电流衰减率Y值突然增大,同时电流数值失去均匀性变化规律,电流数值突然减小,说明此处有破损点。采用640 Hz高频定位电流对破损点位置再次确认,测得3个破损点处的最大Y值分别为36、49、58 dB/km,经确认与电流测绘曲线图中标注的数值、路由图中标注的位置一致后进行开挖验证。

(1)3号破损点的开挖验证。 3号破损点位于3号测试段690.5 m处,电流衰减率Y的数值为36 dB/km,绝缘电阻Rg的数值为3.5 kΩ/m2。根据路由图中GPS数据定位3号破损点的具体位置,取定位点轴向±0.5 m作为测试段开挖验证。现场实测破损点面积是20 mm×70 mm,周围没有破损迹象。3号破损点现场开挖效果如图7所示。

(2)4号破损点的开挖验证。4号破损点位于4号测试段831.8 m处,电流衰减率Y的数值为49 dB/km,绝缘电阻Rg的数值为2.0 kΩ/m2。根据路由图中GPS数据定位4号破损点的具体位置,取定位点轴向±0.5 m作为测试段开挖验证。现场实测的破损点面积是50 mm×160 mm,周围开始有破损迹象。4号破损点现场开挖效果如图8所示。

(3)5号破损点的开挖验证。5号破损点位于5号测试段1 120.3 m处,电流衰减率Y的数值为58 dB/km,绝缘电阻Rg的数值为0.8 kΩ/m2。根据路由图中GPS数据定位5号检测点的具体位置,取定位点轴向±0.5 m作为测试段开挖验证。现场实测的破损点面积是35 mm×260 mm,且破损点周围开始出现老化现象。5号破损点现场开挖效果如图9所示。

4 分析与讨论

在性能测试过程中,从路由图中找出破损点位置并与人工测试数据比对,再对实际破损点现场进行开挖验证。结果证明:根据电流衰减梯度理论设计的管道智能化检测装置达到了设计目的;智能检测装置中采集与存储的数据量远高于人工检测数据的存储量;通过大数据分析可以得出如何解决检测中的应用技术问题,以及如何克服干扰因素对检验数据的影响。

4.1 智能化检测应用技术分析

(1)智能接收器对管道测绘定位时,可以选择峰值法和零值法2种模式。峰值法是接收器水平线圈处于管线正上方,且轴线与待测管道垂直时其线圈信号最大;零值法是垂直线圈处于管道正上方,且轴线与待测管道垂直时其线圈信号最小[10]。首先采用峰值法测量,再用零值法验证。如果采用2种定位模式测绘线路相重合,则说明管道定位准确。如果2种定位模式测绘线路不重合,则说明有其他信号干扰源存在。当定位差大于200 mm以上时,则说明干扰信号较强且管线定位不准确[11]。此时应查找干扰源,离开干扰源一段距离重新测量。

(2)智能接收器须在管道正上方飞行,在此状态下测量的管道埋深才准确。施加在管道上的电流要适中,太小会导致测量距离受限,太大会导致干扰信号过多,一般应为100~2 000 mA。选取的发射频率越高,检测距离越短,检测灵敏度越高,一般宜选择3 Hz/6 Hz/128 Hz组合频率。为保证检测数据精准度,应对每个测点进行重复测试,两次测试数据的相对误差小于±5%为合格。

4.2 干扰因素对检测数据影响分析

(1)三通接头及弯头的影响。智能化检测装置在检测三通接头等弯曲管道时,与之连接的管道电磁信号形成回路并相互干扰,导致一部分电流通过三通流出,使该处电流发生衰减,影响检测的判断结果。因此检测点的选取应远离三通接头至少5 m[12]。

(2)外界环境磁干扰的影响。如果在油气管道附近有发出电流磁场的设施,例如高压输电线路、电气化铁路等,这些设施产生的杂散电流会干扰对破损点的定位和定性。此时应采用直流电压梯度法(DCVG),采用万用表与硫酸铜参比电极对该段管道进行检测[13]。

(3)同沟随行电缆信号的影响。为了监控在役管道的实际运行状况,管道安装时会在管沟中敷设一条随行电缆。如果电缆信号强度过高,则会对外防腐层检测信号的接收有一定影响,部分信号与发射机发出的管中电流信号重叠,形成一个附加电流信号,此时应先关闭发射机。如果还有电流信号断续出现,则为附加电流信号值,正常检验中接收的电流信号值应该减去电缆产生的附加电流信号值[14]。接收机信号电流与附加电流叠加效果如图10所示。

综上所述,在外防腐层检测结果的确认中,要綜合考虑各方面影响因素,分析相关干扰因素后再决定检测数据是否采纳,才能正确地反映油气管道外防腐层的真实状况。

5 结 论

(1)通过智能化检测装置接收器可在空中飞行的功能,突破了传统人工方法在恶劣环境下无法检测的瓶颈,当遇到有毒有害地段、狭窄空间、河流沼泽等不适宜人员徒步介入的状况时,可以对埋地油气管道的外防腐层进行正常检测,最大检测距离为管中电流施加点向外延伸4 km。

(2)智能化检测装置可以通过检测管中电流信号测绘管道埋深,最大测绘深度可达2.5 m;依据接收器行驶路线自动绘制管线图,通过分析管中电流衰减变化参数判断管道防腐层破损状况,最终生成完整的管道路由图,并自动标注出破损点的分布状况,避免了人工标注造成的误差。

(3)智能化检测装置可以使数据测试点的间距均匀分布,可以自由设定测点密度,从而提高了管线定位精度,并实时自动保存现场检测数据,保证了检测数据的准确性、 便捷性、可靠性及可追溯性,有效地提高了检测效率,为检测后期开挖修复提供了数据支持。

参考文献:

[1] 贾仕豪,赵弘.油气管道内退磁检测机器人结构设计[J].石油机械,2020,48(8):117-122.

JIA S H,ZHAO H.Structural design of demagnetization detection robot in oil and gas pipeline[J].China Petroleum Machinery,2020,48(8):117-122.

[2] 马义来,陈金忠,周汉权,等.基于微机械惯导的管道多功能内检测系统研发[J].石油机械,2021,49(4):133-137.

MA Y L,CHEN J Z,ZHOU H Q,et al.Research on a multifunctional internal detection system for pipeline based on inertial navigation of MEMS[J].China Petroleum Machinery,2021,49(4):133-137.

[3] 杨雄,闫宏伟,侯相荣,等.直轮式管道泄漏检测机器人弯管通过性能研究[J].石油机械,2021,49(4):138-143.

YANG X,YAN H W,HOU X R,et al.Research on elbow passing performance of straight wheel pipeline leakage detection robot[J].China Petroleum Machinery,2021,49(4):138-143.

[4] 李振北,邱长春,杨金生,等.管径813 mm压电超声管道腐蚀检测器研制[J].石油机械,2022,50(1):145-152.

LI Z B,QIU C C,YANG J S,et al.Development of piezoelectric ultrasonic pipeline corrosion detector for 813 mm diameter of pipe[J].China Petroleum Machinery,2022,50(1):145-152.

[5] 卢俊文,刘红星,湛立宁.管道外防腐层检测装置智能化的研究[J].中国标准化,2019(8):175-176.

LU J W,LIU H X,ZHAN L N.Intelligent research on pipe exterior corrosion protection testing device[J].China Standardization,2019(8):175-176.

[6] 张健,孙奇北,王文燕,等.天然气管道缺陷模型的建立及有限元分析[J].石油机械,2019,47(4):129-134.

ZHANG J,SUN Q B,WANG W Y,et al.Modeling and finite element analysis of natural gas pipeline defect[J].China Petroleum Machinery,2019,47(4):129-134.

[7] 孙伟.管道外检测智能系统操作适应性研究[J].管道技术与设备,2021(4):26-29.

SUN W.Research of operational adaptability of intelligent system for pipeline external inspection[J].Pipeline Technique and Equipment,2021(4):26-29.

[8] 陈金忠,刘三江,周汉权,等.智慧管道时代的检测数据综合应用[J].压力容器,2020,37(11):70-78.

CHEN J Z,LIU S J,ZHOU H Q,et al.Comprehensive application of inspection data in the age of smart pipeline[J].Pressure Vessel Technology,2020,37(11):70-78.

[9] 李俐莹,郑丽华.安全生产中油气管线的检测分析与研究[J].油气田地面工程,2021,40(6):52-56.

LI L Y,ZHENG L H.Pipeline inspection analysis and research in oil and gas pipelines safe production[J].Oil-Gas field Surface Engineering,2021,40(6):52-56.

[10] 林武春.PCM+在长输管道外防腐层检测中的应用[J].管道技术与设备,2016(2):38-40.

LIN W C.Application of PCM+in detection of outer corrosion layer of long distance pipeline[J].Pipeline Technique and Equipment,2016(2):38-40.

[11] 盧俊文,董久明.夹套式焦炉上升管换热器的传热性能研究[J].压力容器,2020,37(6):34-38.

LU J W,DONG J M.Research of heat transfer capacity of jacketed riser heat exchanger for coke oven[J].Pressure Vessel Technology,2020,37(6):34-38.

[12] 孙江宏,何宇凡,王佳林,等.管道检测机器人虚拟仿真试验系统设计[J].试验技术与管理,2021,38(9):138-142.

SUN J H,HE Y F,WANG J L,et al.Design of virtual simulation experimental system for pipeline testing robot[J].Experimental Technology and Management,2021,38(9):138-142.

[13] 臧延旭,赵宣,杨博霖,等.管道检测机器人在垂直输气管道的运动分析[J].机床与液压,2022,50(5):28-32.

ZANG Y X,ZHAO X,YANG B L,et al.Motion analysis of pipeline inspection robot in vertical gas pipeline[J].Machine Tool & Hydraulics,2022,50(5):28-32.

[14] 杜怡君,徐超,马银涛,等.油气管道检测机器人样机设计与仿真分析[J].机械设计与制造,2021(3):194-197.

DU Y J,XU C,MA Y T,et al.Prototype design and simulation analysis of oil-gas pipeline inspection robot[J].Machinery Design & Manufacture,2021(3):194-197.