高温高压天然气开采用钛合金油管柱力学分析

2023-05-30胡芳婷刘强赵密锋郭文婷张伟福张强练章华

胡芳婷 刘强 赵密锋 郭文婷 张伟福 张强 练章华

摘要:我国油气开发环境较为恶劣,油井管在井下面临高温高压、硫化氢、二氧化碳、高浓度盐水/完井液、单质硫和强酸等腐蚀环境的作用。钛合金材料以其高强度低密度、低弹性模量、优异的韧性、疲劳性能和耐蚀性,成为油井管和海洋开发工具的热门材料,但其在高温高压气井开采过程中的受力状态和安全可靠性研究尚不足。为此,以我国西部某油田典型高温、高压、高产量气井开采工况为典型参考环境,设计了3种油管柱结构方案,使用有限元模拟方法,计算分析3种方案下的管柱力学情况。分析结果表明,使用钛合金油管可使气井生产中的油管柱载荷减小、安全系数增大,部分时刻管柱内无中和点;使井筒与套管之间轻度接触甚至不接触,可以有效改善生产过程中管柱的振动状态。研究结果为钛合金油管柱在气井中的使用提供了理论依据。

关键词:钛合金油管;管柱力学分析;高温高压天然气开发;管柱振动;屈曲

0 引 言

深井超深井、“三高环境”和大位移井、长段水平井等非常规油气资源勘探开发环境对石油管材的要求不断提高[1-2]。油管作为井下管柱的主要通道及完整性防护主体,在井下不仅要经受高温高压以及多种腐蚀性环境的综合作用,还会受到石油天然气开采过程中引起的冲击、振动及疲劳等复杂受力行为[3-4],因此对管材的综合性能要求非常苛刻。钛合金材料以其较高的强度、较低的密度、优异的抗疲劳性能、优秀的耐腐蚀性能,以及低弹性模量和高韧性,已经成为石油管材料开发的热门材料[5-6]。

早在20世纪80年代,国内外企业、高校及科研机构已开始对钛合金材料用于油气开发的可行性和性能等进行探讨及研究。美国RMI公司的R.W.SCHUTZ等[5-7]对油气工况下使用钛合金材料的性能进行多种测试及评价,综合结果认为,钛合金材料在石油天然气开发领域有巨大的应用潜力。R.D.KANE和B.CRAIG等[8-9]模拟高温高压下天然气开采环境,对多种钛合金的性能进行了试验评价,初步得出了不同钛合金油井管材料在不同工况下的耐腐蚀性能。美国RMI公司通过大量试验和模拟,证实了钛合金材料在高温、高压、高腐蚀环境中使用的可行性并发现了性能局限[10],并针对钛合金在应用中出现氢脆提出了防治办法[11],成功开发出钛合金油管、钻具、海洋隔水管等产品,在Oryx海王星钻井项目和墨西哥湾的Mobile Bay Field的油气开发中成功应用[12-13]。国内方面,中国石油集团石油管工程技术研究院(简称管研院)最早对钛合金管在油气开发行业应用的可行性进行了分析,展望了钛合金材料在石油工业的应用前景[6],并对钛合金石油管服役工况极限和环境适用性进行研究[14-16],解决了钛合金油套管应用的一些瓶颈问题,推动了钛合金油套管产品在国内天然气水合物、高温高压油气开采中投入现场应用。东方钽业等对TA18材质的钛合金管材产品开展了热加工及试制,成功制备出了TA18材质的厚壁钛合金管[17]。天钢、攀钢等企业均试制出了钛合金油管,并在我国西南油气田元坝区块进行了试验性使用 [18-19]。

由于钛合金材料价值较高,生产工艺更为复杂,考虑到材料特性和应用成本,所以主要用于高温、高压、高腐蚀介质(三高)的高产油气开发领域,如我国的西部塔里木油田和西南区域的油气田。在这些开发环境中,除了井筒对管柱的载荷外,还有生产的高速油气对管柱的冲击、冲蚀和交互作用,大多为三高环境并且油管柱受力情况较为复杂。目前国内外对钛合金油井管在这种复杂环境管柱力学方面的研究鲜有报道,但管柱的力学性能对于钛合金油管的设计、使用和安全评估具有重要的意义。因此,笔者以我国西部某油气田的典型井况为基础,研究设计使用不同钛合金管柱时的管柱静力学和动力学性能,分析由于钛合金油管柱的加入对整体管柱振动状态方面的改善情况,以期为今后钛合金管的设计和使用提供参考。

1 管柱力学模拟

1.1 模拟条件

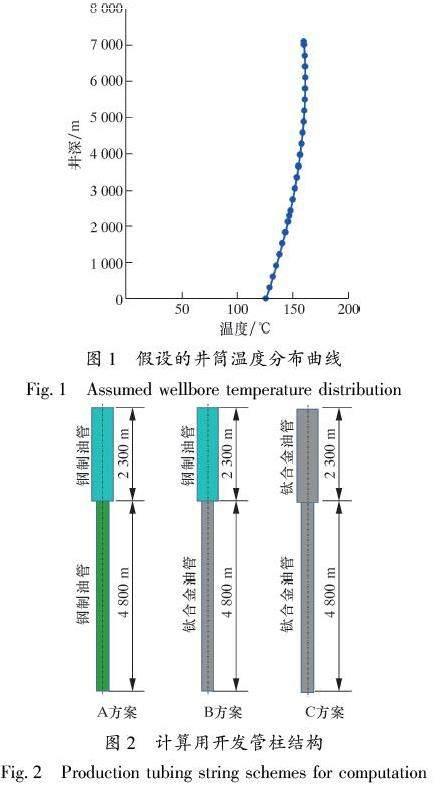

选取我国西部某油气田高产气井为模拟环境,模拟井深大约为7 500 m,酸压完井管柱采用177.8 mm(7 in)套管,液压封隔器的坐封深度大约为7 100 m。假设井筒温度分布如图1所示。试验中为高温高压气藏,产层地层压力为86.88 MPa,地层压力系数为1.17,温度梯度为每100 mm上升2.0 ℃。

1.2 模拟计算条件与方法

为了分析钛合金油管对管柱力学的影响,管柱结构方面假设最内层套管规格为177.8 mm×11.51 mm,在套管内设计了3种油管柱结构方案,如图2所示。A方案为全部使用钢制油管,上部2 300 m为114.3 mm×12.7 mm规格油管,下部4 800 m为114.3 mm×7.37 mm规格油管;B方案上部2 300 m为114.3 mm×12.7 mm规格752 MPa钢级的鋼制油管,下部4 800 m为114.3 mm×7.37 mm规格同等强度的钛合金油管;C方案油管柱规格与A方案相同,但全部使用同等强度的钛合金油管。

利用Matlab (2017)b版软件建立3种管柱方案的有限元模型。由于建模的管柱具有超长细比特征,所以对模型做如下假设:①管柱质量分布均匀且各向同性;②管柱是完全弹性的;③管柱变形属于小变形;④管柱截面不发生翘曲;⑤井筒的截面为圆形。

取固定于地面井口的整体坐标系为O-XYZ,原点O为井口,X轴沿重力方向为正;Y轴指向正北方向;Z轴指向正东。固定于钻柱上的单元局部坐标系为O-XYZ(X轴沿钻柱轴线的切向方向为正,Y轴沿主法线方向)。

三维空间梁单元及坐标系见图3。图3中标出了节点i的载荷(Fix,Fiy,Fiz)与相应方向的力矩(Mix,Miy,Miz),节点j的位移(ujx,ujy,ujz)及相应方向的扭转(θjx,θjy,θjz)。

2 结果及讨论

2.1 3种管柱结构静力学分析

对3种管柱结构加内、外压力载荷后的轴向受力进行分析,结果如图4所示。其中正值为拉应力,负值为压应力。由图4可知:全钢管柱A方案中井口和封隔器处的拉应力均为最大;当采用下半部为钛合金油管的B方案时,井口和封隔器处的应力均有所降低;当管柱全部使用钛合金油管的C方案时,轴向载荷最低。这主要是由于钛合金材料的密度较低,由此带来了管柱自重降低的效果。同时由图4还可以发现,钛合金油管对管柱的受力中和点也有较大影响。3种方案中,中和点从A方案的井下4 858 m处降低到C方案的井下5 669 m处。

模拟日产8×105 m3天然气时的生产工况,据此分析井口的安全系数,结果如图5所示。由图5可知:A方案的全钢油管柱在8×105 m3/d产量时井口三轴安全系数为1.868;B方案中8×105 m3/d产量时井口三轴安全系数为1.898;C方案的管柱结构,在8×105 m3/d生产时井口三轴安全系数为1.964。可以看出,随着钛合金管柱使用量的增加,井口的安全系数随之增大。

图6为模拟日产8×105 m3天然气时3种管柱方案井底的三轴、抗拉及抗内压安全系数的对比图。

由图6可知,随着钛合金管柱用量的不断增加,抗拉及三轴安全系数也随之增大,而抗内压安全系数基本保持不变。

2.2 3种管柱结构动力学分析

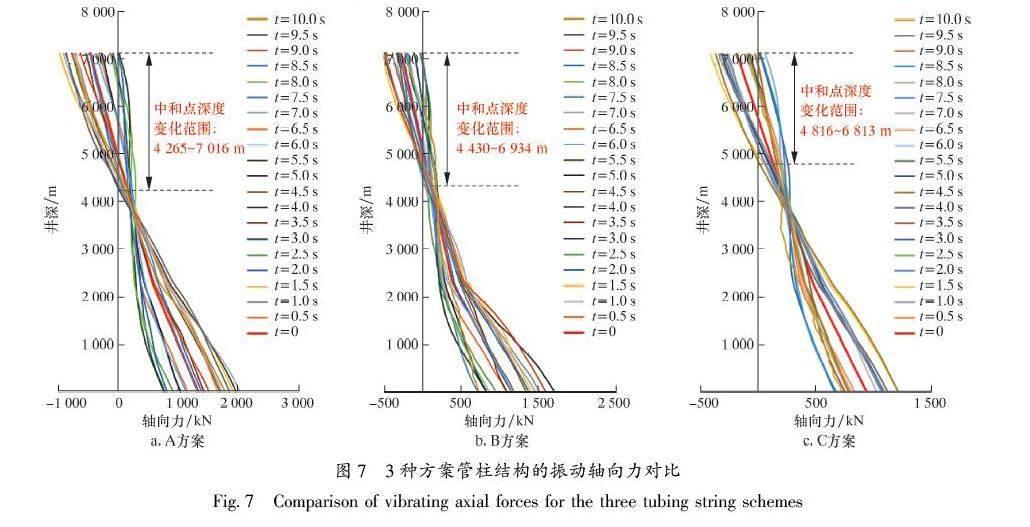

从2.1节的分析中可以看出,将钢制管柱部分或者全部更换为钛合金管柱后,管柱中和点位置将发生下移。但是在实际生产中,由于高压天然气产流的冲击作用,管柱在复杂受力下产生高速震颤,受力变化不同,动力学作用不同,需要对其进行动力学分析。本文仍按照模拟日产气8×105 m3的工况,计算油管柱不同振动时间下的模态和振型,分析油管柱的振动姿态随着时间t的变化而产生的复合效果,分析结果如图7所示。

由图7可知,管柱振动使得油管柱的轴向力分布发生了变化,相比于全钢管柱,部分或者全部更换为钛合金管柱后,轴向应力发生了显著下降,同时中和点位置也发生了变化。A方案中的油管中和点深度变化范围为4 265~7 016 m,而另外2个方案中的中和点深度变化范围逐渐减小,甚至在部分时刻 (见图7c中t=6.0 s、t=7.5 s和t=8.5 s时),由于多阶振动的耦合效应,使得这些时刻瞬间管柱全部处于拉伸状态,管柱结构无中和点,这种改变会极大地改善中和点附近螺纹接头的受力状态,减小螺纹密封失效的载荷因素,有利于油管柱结构和密封的完整性。

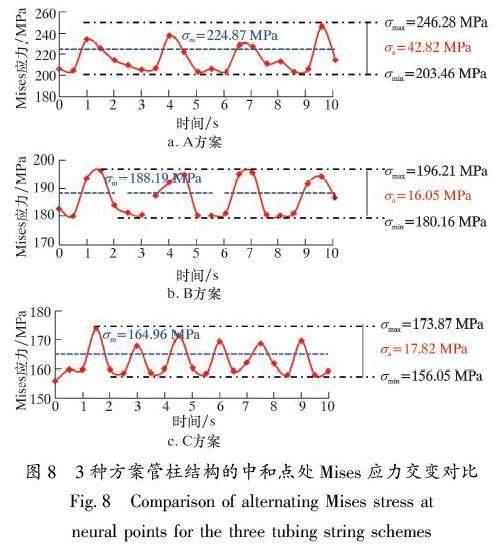

对中和点处的Mises应力进行分析,结果如图8所示。由图8可知:油管柱在中和点处承受交变应力,在3种油管结构中,A方案全钢油管柱的中和点处的应力交变幅度最大,达到42.82 MPa,更换钛合金管后油管柱中和点处的应力交变幅度得到了降低;B方案中管柱应力交变幅度降到16.05 MPa;C方案中管柱中和点处应力幅度变化约为17.82 MPa。分析认为,由于钛合金密度的减小,有效地减小了管柱的载荷,所以在中和点处的Mises应力交变幅度得到了有效降低。Mises应力交变幅度的降低有利于延长其疲劳寿命和提高管柱的安全性。

2.3 钛合金油管对管柱振动位移的影响

生产管柱在井底受到多重复杂交变应力的影响,易发生屈曲变形,已知屈曲问题是引发油井管柱在井下发生失效的主要因素之一[21-22],而造成屈曲的因素中振动位移的影响较大,因此对比研究钢管、钛合金油管对管柱振动位移的影响至关重要。

图9为基于日产量8×105 m3天然气的工况,3种不同管柱结构处于复杂受力下的高速震颤而带来的管柱横向位移。由图9可知,A方案中的全钢油管柱在X方向的最大位移为20.24 mm,在Y方向的最大位移为20.24 mm。这是由于计算时设定的外层套管内径为154.78 mm,此时油管柱与外层套管之间的间隙最大为20.24 mm,所以A方案中的鋼制油管柱与外层套管井筒发生了接触,如图9a所示,此时由于井壁的干涉,油管柱在振动的过程中对管柱及螺纹的伤害较大;当使用B方案底部加钛合金油管柱后,油管柱沿X方向最大位移为20.24 mm,Y方向最大位移为5.16 mm,X方向与井壁接触;使用全部为钛合金油管的C方案时,油管柱X方向最大位移为11.56 mm,Y方向最大位移为0.29 mm,X和Y方向均未与井壁接触。上述结果表明钛合金油管柱可以有效地缓解管柱的振动幅度,改善管柱的受力状态。

图10为天然气日产量8×105 m3时,3种管柱结构方案的弯矩计算结果。由图10可知,A方案中的全钢油管最大弯矩值为12 kN·m,底部加钛合金的B方案油管柱最大弯矩值为4.9 kN·m,全部使用钛合金的C方案油管柱最大弯矩值仅为0.64 kN·m,表明钛合金油管弯矩极限得到了明显改善。

3 结 论

本文通过有限元分析,模拟我国典型区块高温高压井生产工况下,3种方案油管柱结构的管柱静力学和动力学性能,并分析钛合金油管柱的使用对管柱振动状态方面的改善情况。得出以下结论:

(1)使用钛合金油管作为生产管柱后,气井生产时油管柱的安全系数均增大,井口处轴向拉力减小,全部使用钛合金油管的完井方案比下半部使用钛合金油管的完井方案具有更低的载荷和更大的安全系数,在8×105 m3/d的产气情况下其安全系数可达1.964。

(2)管柱振动使得油管柱的轴向力分布和Mises应力分布发生了变化,中和点位置也发生了变化。含有钛合金或全钛合金油管柱部分时刻管柱内无中和点,管柱处于拉伸状态。

(3)增加钛合金材质后的油管柱屈曲状态得到了改善,使用和全部使用钛合金管柱,可使管柱的横向位移和弯矩均减小,使套管与井管之间轻接触或不接触,说明增加钛合金管柱有利于改善油管使用时的振动状态。

(4)在高温高压油气开采中使用钛合金管柱,可以有效地降低管柱载荷、增大安全系数,改善振动,提高管柱的安全可靠性和完整性。

参考文献:

[1] 谷壇,霍绍全,李峰.酸性气田防腐蚀技术研究及应用[J].石油与天然气化工,2008,37(增刊1):63-72.

GU T,HUO S Q,LI F.Research and application of anti-corrosion technology in sour gas fields[J].Chemical Engineering of Oil and Gas,2008,37(S1): 63-72.

[2] 叶登胜,任勇,管彬,等.塔里木盆地异常高温高压井储层改造难点及对策[J].天然气工业,2009,29(3):77-79.

YE D S,REN Y,GUAN B,et al.Difficulty and strategy of reservoir stimulation on abnormal-high temperature and high pressure wells in the Tarim basin[J].Natural Gas Industry,2009,29(3): 77-79.

[3] 杜伟,李鹤林.海洋石油装备材料的应用现状及发展建议(上)[J].石油管材与仪器,2015,1(5):1-7.

DU W,LI H L.Application status and development suggestions on offshore oil equipment materials (part I)[J].Petroleum Tubular Goods & Instruments,2015,1(5): 1-7.

[4] SCHUTZ R W,WATKINS H B.Recent developments in titanium alloy application in the energy industry[J].Materials Science and Engineering: A,1998,243(1/2): 305-315.

[5] 刘强,宋生印,李德君,等.钛合金油井管的耐腐蚀性能及应用研究进展[J].石油矿场机械,2014,43(12):88-94.

LIU Q,SONG S Y,LI D J,et al.Research and development of titanium alloy OCTG application in energy industry[J].Oil Field Equipment,2014,43(12): 88-94.

[6] SCHUTZ R W.Effective utilization of Titanium alloys in offshore systems[C]∥Offshore Technology Conference.Houston,Texas: OTC,1992: OTC 6909-MS.

[7] KANE R D,CRAIG S,VENKATESH A.Titanium alloys for oil and gas service: a review[C]∥CORROSION 2009. Atlanta,Georgia: NACE,2019: NACE 09078.

[8] KANE R D,SRINIVASAN S,CRAIG B,et al.A comprehensive study of titanium alloys for high pressure high temperature (HPHT) wells[C]∥CORROSION 2015. Dallas,Texas: NACE,2015: NACE 2015-5512.

[9] SCHUTZ R W.Performance of ruthenium-enhanced alpha-beta titanium alloys in aggressive sour gas and geothermal well produced-fluid brines[C]∥Corrosion97. New Orleans,Louisiana: NACE,1997: NACE 97032.

[10] GARTLAND P O,BJONAS F,SCHUTZ R W.Prevention of hydrogen damage of offshore titanium alloy components by cathodic protection systems[C]∥Corrosion97. New Orleans,Louisiana: NACE,1997: NACE 97477.

[11] SCHUTZ R W,LINGEN E V.Characterization of the Ti-6Al-4V-Ru alloy for application in the energy industry[C]∥Proceedings of Eurocon '97 Congress.Tapir,Norway: [s.n.],1997: 259-265.

[12] SCHUTZ R W,JENA B C,WALKER H W.Comparing environmental resistance of UNS R55400 alloy tubulars to other oilfield titanium alloys[C]∥CORROSION 2016. Vancouver,British Columbia,Canada: NACE,2015: NACE 2016-7328.

[13] 刘强,惠松骁,宋生印,等.油气开发用钛合金油井管选材及工况适用性研究进展[J].材料导报,2019,33(5):841-853.

LIU Q,HUI S X,SONG S Y,et al.Materials selection of titanium alloy OCTG used for oil and gas exploration and their applicability under service condition: a survey[J].Materials Reports,2019,33(5): 841-853.

[14] 劉强,惠松骁,汪鹏勃,等.油气开采用钛合金石油管材料耐腐蚀性能研究[J].稀有金属材料与工程,2020,49(4):1427-1436.

LIU Q,HUI S X,WANG P B,et al.Anti-corrosion properties of titanium alloy OCTG used in oil and gas exploration[J].Rare Metal Materials and Engineering,2020,49(4): 1427-1436.

[15] 刘强,申照熙,李东风,等.钛合金油套管抗挤毁性能计算与试验[J].天然气工业,2020,40(10):94-101.

LIU Q,SHEN Z X,LI D F,et al.Calculation and experimental studies on the collapse strength of titanium alloy tubing and casing[J].Natural Gas Industry,2020,40(10): 94-101.

[16] 李永林,朱宝辉,王培军,等.石油行业用TA18钛合金厚壁管材的研制[J].钛工业进展,2013,30(2):28-31.

LI Y L,ZHU B H,WANG P J,et al.Research on process of TA18 titanium alloy thick-walled tube used in oil industry[J].Titanium Industry Progress,2013,30(2): 28-31.

[17] 孟祥林,何佳持.攀钢钛合金油管有望填补国内市场空白[N].世界金属报导.2014-12-09(2).

MENG X L,HE J C.Pangang's titanium alloy tubing is expected to fill the gap in the domestic market[N].World Metals Report.2014-12-09(2).

[18] 杨冬梅.抗腐蚀钛合金油管井首次在超深高含硫气井应用[J].钢铁钒钛,2015,36(3):15.

YANG D M.The first application of corrosion-resistant titanium alloy tubing wells in ultra-deep and high-sulfur gas wells[J].Iron Steel Vanadium Titanium,2015,36(3): 15.

[19] 王勖成.有限单元法[M].北京:清华大学出版社,2003.

WANG X C.Finite element method[M].Beijing: Tsinghua University Press,2003.

[20] 陈锋.复杂载荷条件下钻具接头三维应力特征分析[D].上海:上海大学,2014.

CHEN F.Three-dimensional stress analysis of tool joints under complex loads[D].Shanghai: Shanghai University,2014.

[21] 高国华,张福祥,王宇,等.水平井眼中管柱的屈曲和分叉[J].石油学报,2001,22(1):95-99.

GAO G H,ZHANG F X,WANG Y,et al.Buckling and bifurcation of pipes in horizontal wells[J].Acta Petrolei Sinica,2001,22(1): 95-99.

[22] 彭建云,周理志,阮洋,等.克拉2气田高压气井风险评估[J].天然气工业,2008,28(10):110-112,118.

PENG J Y,ZHOU L Z,RUAN Y,et al.Risk evaluation of high-pressure gas wells in the kela-2 gas field[J].Natural Gas Industry,2008,28(10): 110-112,118.