基于小厚度小冲杆试验的管道钢力学性能表征

2023-05-30方迎潮祖毅真曹宇光李旭阳韩雷

方迎潮 祖毅真 曹宇光 李旭阳 韩雷

摘要:为解决常规力学性能测试手段无法对高钢级管道局部区域材料的力学性能进行精细表征的问题,对小厚度试样小冲杆试验表征管道钢材料力学性能的经验关联方法进行了研究。对不同钢级管道钢材料分别开展了单轴拉伸试验与标准厚度试样小冲杆试验,通过两者数据关联得到了标准厚度试样小冲杆试验确定高钢级管材屈服强度及抗拉强度的经验公式。在此基础上,以X80钢为例开展了系列非标小厚度试样小冲杆试验,对经验公式进行了厚度效应修正,最终形成了基于小厚度试样小冲杆试验的高钢级管材力学性能表征方法,并进行了适用性验证。研究结果表明:考虑厚度效应的力学性能经验关联公式对于不同批次的X80钢非标小厚度试样小冲杆试验结果适用性良好;关联所得屈服强度及抗拉强度与单轴拉伸试验结果相比最大误差分别为9.87%和5.61%,均满足工程需求。研究结果可为不同高钢级管材力学性能研究提供理论基础与技术支撑。

关键词:高钢级管道;力学性能;小冲杆试验;强度;经验公式;厚度效应;屈服强度

0 引 言

高钢级管道材料具有强度高、韧性好的优良特点,但由于管道输送压力不断提高,且服役环境复杂多变,导致材料性能可能出现不均匀性,局部区域材料发生劣化甚至失效[1-2]。同时,焊接作为长输油气管道连接的主要手段,焊缝处容易出现未焊透、孔洞等焊接缺陷与热影响区软化现象,容易导致设备失效并引发安全事故[3-4]。因此,评价和预测管道当前性能和剩余寿命,以及精确表征焊接接头处的力学性能至关重要。

高钢级管道材料的力学性能一般通过标准力学性能试验得到[5-6],然而管道部分结构关注区域受其尺寸限制,无法为标准试验提供足够材料。同时,常规无损检测方法只能检测材料宏观缺陷及组织变化,无法得到强度和断裂韧度等力学性能参数[7-8]。为解决上述问题所开发的小冲杆试验(Small Punch Test,SPT)[9-10]作为一种新型微试样测试方法,能够通过微小试样获得材料多种力学性能,已经逐步应用到受取样限制而无法进行常规力学性能试验的场合。研究人员在基于标准小冲杆试验测试材料的弹性模量[11-12]、屈服强度[13-14]、抗拉强度[15-16]、韧脆转变温度[17]及断裂韧度[18]等方面已经取得了一定成果。

标准小冲杆试样(厚度为0.500 mm,直径为10 mm的圆片)一般情况下可以从管道局部区域取样,但部分特殊结构关注区域尺寸极其微小,力学性能梯度变化显著,例如焊接接头的焊缝、热影响区等,通过标准厚度试样进行小冲杆试验无法实现材料力学性能的精细化表征。若开展小厚度试样小冲杆试验,则有望得到其局部的力学性能,解决上述问题。然而,现阶段各个国家和地区相关试验草案与标准中给出的小冲杆试验表征材料力学性能的方法均由标准厚度试样试验结果得到,对于非标小厚度小冲杆试样尚未形成系统研究。

针对上述问题,笔者首先对X65、X70及X80钢级管道钢材料分别开展单轴拉伸试验与标准厚度试样小冲杆试验,根据测试结果拟合适用于高钢级管道材料的标准厚度试样小冲杆试验,确定屈服强度及抗拉强度的经验关联公式。之后以X80钢为研究对象,对厚度分别为0.450、0.400、0.350、0.300及0.250 mm的系列非标小厚度小冲杆试样进行试验,系统分析厚度效应对小冲杆试验结果的影响。基于分析结果,对受厚度效应影响较大的抗拉强度经验关联公式进行修正,使其可用于非标小厚度试样小冲杆试验结果的处理。最后通过试样厚度为0.200 mm的小冲杆试验进一步验证经验公式对极小厚度试样小冲杆试验的适用性,并通过不同批次X80钢验证经验公式对不同高钢级材料的适用性。研究结果可为不同高钢级管材力学性能研究提供理论基础与技术支撑。

1 试验材料与方法

试验材料取自钢级分别为X65、X70及X80管道的母材区域。根据GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》,从管材上使用电火花线切割圆棒形单轴拉伸试样,标距段长度为50 mm,直径为10 mm。同时从管材临近位置取下直径d为10 mm,厚度t0为0.700 mm的圆片形小冲杆试样,使用砂纸对初加工后的试样表面进行打磨,去除过热影响区和加工硬化影响区,避免试样含有裂纹和其他宏观缺陷,最终制成不同厚度的小冲杆试样。

单轴拉伸试验通过万能试验机进行,使用位移加载控制,速率为2 mm/min,对于3种不同钢级管材分别进行3组平行试验以保证结果的准确性。小冲杆试验通过自主研发的小冲杆试验装置进行,试验装置由上下夹具、冲头及试样4部分组成,如图1所示。各部分装置尺寸均根据GB/T 29459.1—2012《在役承压设备金属材料小冲杆试验方法》要求设计,以此控制试验过程中冲头半径r、下夹具倒角R、下夹具孔径D等夹具尺寸以及各部件间的摩擦等可能影响试验结果的因素。冲头通过位移加载控制,速率为0.2 mm/min,利用载荷、位移传感器分别记录试验过程中冲头所受的载荷及试样中心的位移数据,直至试样发生断裂,得到完整的小冲杆试验载荷-位移曲线。每种材料及每种厚度试样均进行3组平行试验。

2 试验结果及讨论

2.1 标准小冲杆试验确定屈服强度及抗拉强度

不同钢级管材小冲杆试验得到的典型载荷-位移曲线如图2所示。图2中曲線分为4个阶段:弹性弯曲(Ⅰ)、塑性弯曲(Ⅱ)、薄膜伸张(Ⅲ)以及断裂破坏(Ⅳ)阶段。载荷-位移曲线上的一些特征参数可通过经验关联方法转化为材料相应的力学性能参数,如屈服载荷Fp以及试样承受的最大载荷Fmax等。其中,屈服载荷Fp根据GB/T 29459.2—2012《在役承压设备金属材料小冲杆试验方法第2部分:室温下拉伸性能的试验方法》中所规定的双切线法确定,即小冲杆载荷-位移曲线第Ⅰ阶段斜率(切点u=0)和第Ⅲ阶段斜率(切点u=t0)交点对应的曲线上的载荷值,如图3所示。图3中u表示位移。

不同管材单轴拉伸试验所得屈服强度及抗拉强度性能参数如表1所示。以单轴拉伸试验测得屈服强度Rp0.2及抗拉强度Rm为基准,作为纵坐标,以各组管材标准厚度试样小冲杆试验得到的屈服载荷Fp平均值及最大载荷Fmax平均值分别作为横坐标,得到如图4所示曲线。不同管材各种小冲杆试验中的屈服载荷及最大载荷最大方差为13.23 N,说明各组试验数据无明显分散性。同时,由图4可以看出,小冲杆试验与单轴拉伸试验结果对应数据之间存在着良好的线性关系。

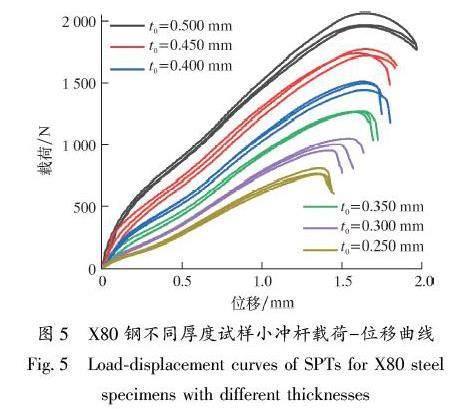

分别处理图5不同厚度试样小冲杆试验载荷-位移曲线,得到各自对应的屈服载荷与最大载荷,列于表2中。由表2可以看出,二者均随试样厚度减小而降低,厚度效应影响显著,因此使用不同厚度试样进行经验关联转化时,经验公式考虑厚度影响具有必要性。基于表2中不同厚度试样的屈服载荷与最大载荷,利用经验公式(3)与(4)关联得到材料的屈服强度与抗拉强度,如表3所示。由表3可以看出,以0.500 mm厚度的标准试样为基础,随试样厚度逐渐减小,式(3)计算所得屈服强度与单轴拉伸试验所得屈服强度值相比误差逐渐增大,在厚度为0.250 mm时达到最大误差10.95%。所有试样结果均满足工程需求,说明屈服强度经验公式(3)对于X80钢非标小厚度小冲杆试样仍然具有适用性。

通过经验公式(4)得到的不同厚度试样确定的抗拉强度中,当试样接近标准厚度时结果与单轴拉伸结果相比误差较小,满足工程需求。但随着试样厚度减小,结果误差显著增大,当试样厚度减小至0.250 mm時误差达到50.02%,已严重偏离单轴拉伸试验结果,说明式(4)无法用于非标小厚度试样小冲杆试验测试高钢级管材的抗拉强度,需要进一步修正。

2.3 抗拉强度经验关联公式修正

为对抗拉强度经验关联公式进一步修正,首先观察小冲杆试样厚度对现有经验关联公式所得抗拉强度的影响,取同一厚度小冲杆试样最大载荷的平均值及使用式(4)所得抗拉强度的平均值,探究不同厚度试样二者间的关联关系,如图6所示。

2.4 非标小厚度经验公式适用性验证

为了验证式(3)和式(6)应用于高钢级管材极小厚度试样小冲杆试验力学性能表征的准确性,进一步采用厚度0.200 mm(做了3组试验,测量厚度分别为0.202 1、0.200 9和0.200 2 mm)的X80钢试样开展小冲杆试验,载荷-位移曲线如图7所示。

分别提取曲线中对应的屈服载荷与最大载荷,代入屈服强度关联公式(3)及修正后的抗拉强度关联公式(6),计算得到材料相应的屈服强度与抗拉强度,结果如表5所示。

与单轴拉伸试验结果相比,式(3)计算得到的屈服强度误差为12.98%,满足工程需要。式(6)计算出的抗拉强度误差为7.61%,远小于修正前公式(4)计算结果的误差50.02%,说明修正后的经验公式可以用于处理极小厚度试样小冲杆试验结果,并且具有较高的准确性。

通过不同批次的X80钢材料进一步验证小厚度试样经验关联公式的适用性。分别进行单轴拉伸试验以及试样厚度0.250~0.500 mm的小冲杆试验,结果如表6所示。单轴拉伸试验所得屈服强度与抗拉强度分别为589及685 MPa,不同厚度试样小冲杆试验结果通过式(3)及(6)得到的屈服强度、抗拉强度与拉伸试验结果相比,最大误差分别为9.87%和5.61%,进一步证明本文建立的屈服强度、抗拉强度经验关联公式对于非标小厚度试样小冲杆试验具有良好的适用性。

3 结论及认识

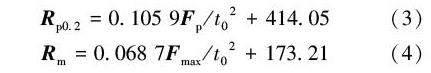

(1)将不同高钢级管材标准厚度试样小冲杆试验结果中屈服载荷、最大载荷与单轴拉伸试验结果进行关联,拟合得到小冲杆试验确定管道钢材料屈服强度及抗拉强度的线性经验公式,并进一步确定为以厚度平方项为自变量的形式。当小冲杆试样厚度为0.250 mm时,应用经验公式计算所得屈服强度与拉伸试验结果相比最大误差为10.95%,满足工程需求,屈服强度经验公式对于远小于标准厚度试样的小冲杆试验具有良好的适用性。而抗拉强度计算结果最大误差达到50.02%,需要进一步修正。

(2)根据X80钢系列非标小厚度试样小冲杆试验结果中厚度效应的影响,提出了抗拉强度经验公式的修正形式。当试样厚度为0.250 mm时,修正后的抗拉强度计算结果误差仅为6.21%。利用试样厚度为0.200 mm的试验结果对修正公式的准确性进行验证,误差为7.61%,修正后的抗拉强度经验公式对于远小于标准厚度试样的小冲杆试验具有良好的适用性。

(3)利用不同批次X80钢对最终建立的屈服强度、抗拉强度公式进一步验证,不同厚度试样小冲杆试验结果最大误差分别为9.87%和5.61%,证明本文建立的基于小厚度试样小冲杆试验的高钢级管材力学性能表征方法具有较高的准确性与适用性,有望应用于不同高钢级管道特殊区域局部力学性能精细表征研究。

参考文献:

[1] 李睿,张琳,赵晓利,等.油气长输管道长期应变及位移监测[J].石油机械,2016,44(6):118-122.

LI R,ZHANG L,ZHAO X L,et al.Long-term strain and displacement monitoring of long-distance oil-gas pipeline[J].China Petroleum Machinery,2016,44(6):118-122.

[2] 白冰洁,黄子川,杜国峰.冲击载荷作用下埋地管道的破坏形态研究[J].石油机械,2020,48(12):146-152.

BAI B J,HUANG Z C,DU G F.Research on the failure mode of buried pipeline under impact load[J].China Petroleum Machinery,2020,48(12):146-152.

[3] 高伟,杨帆.X65管线钢焊接接头耐腐蚀性能研究[J].石油机械,2009,37(12):1-4.

GAO W,YANG F.Research on the corrosion-resistant performance of the X65 pipeline steel welded sub[J].China Petroleum Machinery,2009,37(12):1-4.

[4] 王宇,黄敏,吕祥鸿,等.表面纳米化处理對X80管线钢焊接接头的影响[J].石油机械,2009,37(1):17-20,25.

WANG Y,HUANG M,LYU X H,et al.Influence of surface nano-erystallization on the welded joints of X80 pipeline steel[J].China Petroleum Machinery,2009,37(1):17-20,25.

[5] 曹宇光,甄莹,贺娅娅,等.基于裂纹尖端张开角含轴向穿透裂纹X80管道极限压力预测[J].中国石油大学学报(自然科学版),2017,41(2):139-146.

CAO Y G,ZHEN Y,HE Y Y,et al.Prediction of limit pressure in axial through-wall cracked X80 pipeline based on critical crack-tip opening angle[J].Journal of China University of Petroleum (Edition of Natural Science),2017,41(2):139-146.

[6] 吉玲康,谢丽华,杨肃,等.高钢级管线管试样形状对拉伸试验结果的影响[J].石油机械,2006,34(1):11-15.

JI L K,XIE L H,YANG S,et al.The effect of shape of high grade steel pipeline sample on tensile test result[J].China Petroleum Machinery,2006,34(1):11-15.

[7] 张雪伟,陈金忠,康小伟,等.油气管道划痕非饱和漏磁检测与识别[J].石油机械,2022,50(3):132-138.

ZHANG X W,CHEN J Z,KANG X W,et al.Unsaturated magnetic flux leakage detection and identification of scratches in oil and gas pipelines[J].China Petroleum Machinery,2022,50(3):132-138.

[8] 杨晓丽,赵弘,王维斌,等.基于响应面法的油气管道磁化特征研究与退磁[J].石油机械,2019,47(3):111-117.

YANG X L,ZHAO H,WANG W B,et al.Magnetization characteristics of oil and gas pipeline and demagnetization[J].China Petroleum Machinery,2019,47(3):111-117.

[9] MANAHAN M P,ARGON A S,HARLING O K.The development of a miniaturized disk bend test for the determination of postirradiation mechanical properties[J].Journal of Nuclear Materials,1981,104:1545-1550.

[10] JANCˇA A,SIEGL J,HAUILD P,et al.Small punch test evaluation methods for material characterisation[J].Journal of Nuclear Materials,2016,481:201-213.

[11] 邹晓慧.小冲杆试验法评价材料力学性能的研究[D].上海:华东理工大学,2012.

ZOU X H.Research of material mechanical properties by small punch testing[D].Shanghai:East China University of Science and Technology,2012.

[12] CHICA J C,DEZ P M B,CALZADA M P.Improved correlation for elastic modulus prediction of metallic materials in the Small Punch Test[J].International Journal of Mechanical Sciences,2017,134:112-122.

[13] HHNER P,SOYARSLAN C,AKAN B C,et al.Determining tensile yield stresses from small punch tests:a numerical-based scheme[J].Materials & Design,2019,182:107974.

[14] 宋明,李旭阳,曹宇光,等.小冲杆试验评估X80管线钢的拉伸性能[J].机械工程材料,2020,44(7):74-78.

SONG M,LI X Y,CAO Y G,et al.Evaluating tensile properties of X80 pipeline steel by small punch test[J].Materials for Mechanical Engineering,2020,44(7):74-78.

[15] 钟继如.基于混合粒子群算法的小冲杆试验预测材料强度的研究[D].上海:华东理工大学,2019.

ZHONG J R.Study on predicting material strength using small punch test and hybride particle swarm optimization[D].Shanghai:East China University of Science and Technology,2019.

[16] 徐亮,马东方,蔡红生,等.基于小冲杆试验技术测试P91钢的强度[J].机械工程材料,2016,40(9):43-48.

XU L,MA D F,CAI H S,et al.Measuring strength of P91 steel based on small punch test technology[J].Materials for Mechanical Engineering,2016,40(9):43-48.

[17] 周腾飞,关凯书.不同缺口形式小冲杆试样测试3Cr1MoV钢韧脆转变温度的对比[J].机械工程材料,2018,42(12):21-26.

ZHOU T F,GUAN K S.Comparison of ductile-brittle transition temperature testing of 3Cr1MoV steel with small punch specimens of different notch forms[J].Materials for Mechanical Engineering,2018,42(12):21-26.

[18] 曹宇光,伍志明,司偉山,等.基于小冲杆试验的X80管道钢断裂韧性研究[J].中国石油大学学报(自然科学版),2020,44(5):131-138.

CAO Y G,WU Z M,SI W S,et al.Study on fracture toughness of X80 pipeline steel based on small punch test[J].Journal of China University of Petroleum (Edition of Natural Science),2020,44(5):131-138.

[19] 韩浩,王志文,关凯书.小冲杆试验技术测定金属材料强度性能[J].压力容器,2004,21(10):14-17.

HAN H,WANG Z W,GUAN K S.Toughness measurement of metal material by small punch test technology[J].Pressure Vessel Technology,2004,21(10):14-17.

[20] CHICA J C,DEZ P M B,CALZADA M P.Development of an improved prediction method for the yield strength of steel alloys in the Small Punch Test[J].Materials & Design,2018,148:153-166.

[21] GARCA T E,RODRGUEZ C,BELZUNCE F J,et al.Estimation of the mechanical properties of metallic materials by means of the small punch test[J].Journal of Alloys and Compounds,2014,582:708-717.

[22] GARCA T E,RODRGUEZ C,BELZUNCE F J,et al.Effect of hydrogen embrittlement on the tensile properties of CrMoV steels by means of the small punch test[J].Materials Science and Engineering:A,2016,664:165-176.