井下电驱切割油管工具研究与试验

2023-05-30叶文勇胡东锋王思凡

叶文勇 胡东锋 王思凡

摘要:国内井下管串动力切割工具现处于研究初始阶段,为此,研发出了一种新型井下油管电动切割工具。对该型工具的结构组成及其切割作业原理进行了重点介绍,并通过地面试验验证工具的结构合理性与控制系统可靠性。研究结果表明:研发的井下电驱切割油管工具外径为54 mm,总长为4 m,适用于外径73.0和88.9 mm油管,可根据目标油管管径切割需求更换切割刀具,可按流程准确实施对各个节点动作和工具状态的实时监控和调整,并完成信息的传输与存储;地面切割试验验证了该工具切割模块结构的合理性,验证了推进机构和旋转换向机构能精确完成动力的传递和动作的执行。所得结论可为油气井带压修井作业的高效、安全实施提供技术支撑。

关键词:井下工具;电驱;切割油管工具;控制系统;地面试验

0 引 言

老井在排水采气过程中常发生节流器打捞不出、气举阀失效等井筒故障[1-4],为了尽快恢复生产,必须带压起出管柱进行检修作业。但在管柱起出过程中,常遭遇下部封隔器段管柱遇卡无法起出的难题。在传统倒扣作业方法无法精准、快速解决该问题的情况下,采用井下切割工具对遇卡段管柱实施切割,成为现行解决遇卡管柱起出问题的最佳途径。当完成对遇卡段上部管柱的切割作业后,再通过反扣钻杆下入打捞工具抓住下部管柱,并大力上提或者反转倒扣起出故障管段[5-7]。该种方式作业可控,成功率高。

近年来,国内外研发出了多种类型的井下油管切割工具,解决了修井作业的一些需求[8-13]。国外产品主要有贝克休斯公司的机电套管切割工具[14] (Electro-Mechanical Pipe Cutter,MPC),GE公司的井下电动切割工具[15] (Downhole Electric Cutting Tool,DECT),Welltec公司的新型电动套管切割工具(The new electric line pipe cutting tool)[16]。MPC采用外摆高速锯片铣刀对油管实施切割,其切割厚度受锯片铣刀直径、外摆机构行程限制,锯片作业钻速可达4 000 r/min。DECT采用悬臂切刀模式对油管实施切割,但该型工具刀片受载较大且悬臂模式限制了刀片的切割厚度,减弱切割头处的工具刚度,加剧刀片的切割不稳定性。Welltec公司采用扩展式三刀翼结构,通过镶嵌在刀翼上的合金齿完成对油管的切割,但刀翼的切割载荷将随着刀翼外摆直径的增大而增大,对工具电机功率要求较高。国内中石化胜利石油工程公司钻井工艺研究院借鉴MPC相关技术,研发了一种井下管柱电控切割工具,并完成了地面试验[17]。该工具的最高切割壁厚为12.7 mm,最大可承受温度150 ℃,最大承受压力140 MPa。

国内井下管串动力切割工具现处于研究初始阶段,为满足国内某气田修井作业需求,特研发出了一种新型井下电驱切割工具。下面重点介绍该工具的结构组成及其切割作业原理,并通过地面功能单元试验,验证工具的可行性。

1 技术分析

1.1 功能结构

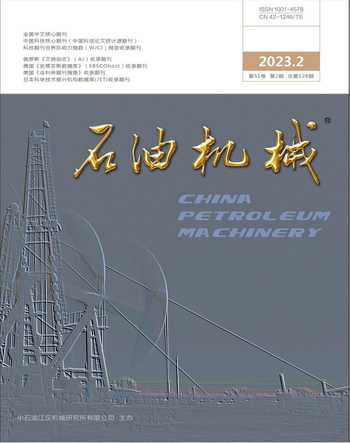

井下电驱切割油管工具整体功能结构方案如图1所示,分为地面和井下2个部分。地面部分为控制终端和电源,井下部分为井下控制及通信模块、切割系统和锚定系统。该工具最大的特点是摒弃了现有井下管柱切割工具所采用的复杂“电-液”驱系统,而直接采用井下特种电机为动力源,配合作动电缸,为整个工具提供动力。

切割系统主要用于完成对油管的切割,包括切割刀头、推刀电缸和主切割电机;锚定系统主要用于实现工具相对油管的固定,采用电缸驱动锚定执行机构的外伸和收回;控制系统主要用于实施地面与井下信号互传、动作执行和工具状态监控。工具井下部分结构如图2所示。工具通信短节后端为电缆连接头,采用单芯电缆为井下工具提供电力,并构建起地面与井下的通信桥梁。该型工具最大外径54 mm,总长4 m,最高耐受温度80 ℃,最大承受压力120 MPa,适用于外径73.0 mm和外径88.9 mm的油管。

1.2 工作原理

用铠装单芯电缆连接工具井下部分和地面控制终端、电源,完成信号及电源通路测试和动作指令测试。随后利用铠装电缆将工具下至目标井深,接通电源后下发第一次井下通信测试与工具状态检测指令,待检测信号显示正常,由地面控制终端输入被切目标油管内外径,并向井下发出作业指令。工具井下控制器接收到指令后,按内置程序执行如下相关动作。

首先,启动锚定电缸,将锚定执行机构伸出,实现工具与油管的同心固定;控制器将通过位移传感器、电机自转参数,结合电机载荷,综合判定是否锚定成功,并向地面反馈发送动作节点信息。

其次,当地面收到锚定完成的信息反馈并确认后,控制器顺次启动主切割电机与推刀电缸,主切割电机以一定的转速旋转,推刀电缸缓慢推进,经刀头推力机构使刀头逐渐展开,直至邻近油管内壁后,停止展开,此时刀具刀尖划过的最大圆外径与管柱内径保持径向0.5~1.5 mm间隙。该阶段推刀行程可通过输入目标管柱内径,经控制系统计算得到。其后,主切割电机转速提高至预设切割转速,推刀电缸再按照预设进刀量实施前推进给,展开切割刀片。刀头的切割半径随着推刀电缸的进给不断增大,直至完成切割。切割过程中,控制系统将通过对主切割电机电流、推刀电缸动作距离、位移传感器和温度传感器的实时监控,判定工具作业状态,进而及时调整切割进刀量或切割转速等。同时,通信短节将按照1次/s的频率向地面发送工具状态信息。地面对接受到的信息进行实时显示和存储。油管切割作业是否完成由控制系统综合电机负载、位移传感器等信息联合判定。

当切割完成后,推刀电缸将率先慢速反推以收回刀片;待刀片完全退出切槽后,再降低刀头转速至低转速,继而推刀电缸快速反推,刀片回到初始位置,完成收刀。此時控制器向地面发送收刀节点信号;接着实施锚定结构收回作业,上发锚定解除节点信号;地面收到信号后,小拉力向上试提电缆,如无明显载荷增加,则表明工具无卡阻行为,便可起出工具。至此,切割油管作业完成。

2 关键设计

2.1 切割系统

切割系统主要用于实施对油管的切割,由刀片、刀具齿轮轴、螺旋花键轴、轴套体、推杆、花键轴套、内花键传动件、主切割电机、推刀电缸等组成,其结构如图3所示。切割头的旋转通过主切割电机驱动,切割头进刀由推刀电缸完成,切割头内部有专门设计的换向机构,将电缸的直线运动转换为进刀所需的周向转动,进而完成刀具的摆出和收回。

摆刀与收刀执行机构如图4所示。3个刀片安装在周向均布的3个齿轮轴上,3个齿轮轴与螺旋花键轴一端的轮齿轴段形成啮合。位于切割传动机构末段的推刀电缸产生的轴向进给直线运动,在已实施旋转限位的轴套体的作用下,将转换成螺旋花键轴的旋转运动,继而通过齿轮啮合的形式,驱动刀片的摆出和收回。

螺旋花键轴与轴套体形成的螺旋换向机构如图5所示。轴套体与螺旋花键轴通过螺旋花键配合,轴套体僅做直线运动,螺旋花键轴仅做旋转运动,当轴套体在推刀电缸的作用下向前推进,螺旋结构将使螺旋花键轴带动齿轮旋转,进而实施摆刀和收刀。采用伺服电机控制的推刀电缸,既保证了小幅值连续性直线运动,同时施加稳定持续的轴向推力。该推力将转化成在切割过程中刀片相对油管的稳定进刀正压力,其动力传递路径如图6所示。

刀头的旋转是指3个刀片绕工具中心轴线的旋转运动,是实施管柱切割的主要运动,其旋转动力源来自后端的主切割电机。主切割电机输出的转速经减速器后降至100~600 r/min,并通过外周侧的滑动花键结构,将旋转运动传递到花键轴套并带动刀具齿轮轴架旋转,而装有刀片的3个齿轮轴均安装在刀具齿轮轴架上,继而实现刀片的公转。其刀头旋转的动力传递路径如图7所示。

2.2 锚定系统

锚定系统执行机构示意图如图8所示。

锚定系统用于实现工具相对油管的完全固定,是工具实现稳定切割的重要组成部分。工具采用双锚定点的设计,增强工具整体结构刚度,避免悬臂梁效应,提高锚定的稳定性。由于要实现较大的径向位移,锚定系统的执行借鉴四杆机构原理,利用电缸驱动长边杆向外展开和回拖,长边杆上加装“锚定牙板”,以实现与油管内壁的硬接触,继而完成工具与油管的相对锚定。锚定执行机构展开状态如图8b所示。切割完成后,锚定电缸反转,回拖长边杆,解除锚定。

2.3 控制系统

2.3.1 控制系统架构

工具控制系统架构方案如图9所示。其设计思路为:工具拥有独立的控制模块,在收到地面发送的指令后,开始按照既定程序执行相关指令,切割过程中,对旋转刀头主电机、推刀电机及锚定电缸的状态进行监测。譬如,根据伺服电机特性,电流将随负载的增加而增大,因此可通过对电流大小的实时监控并结合作业程序获取刀具是否开始切割、切割过程中载荷的稳定性(是否存在切割振动)、切割是否完成等作业关键节点及其作业阶段的信息。

结合工具内置传感器实现对工具状态的判定。譬如,控制系统通过位移传感器,对推刀电缸轴向移动位移进行采集,进而计算工具的单位进刀量和总进刀量。通过对锚定电缸轴向位移的测定,判定锚定执行机构是否按预定位置展开,并通过程序计算获得锚定电缸轴推载荷,结合电机负载电流,综合判定其是否实现锚定。采用温度传感器对作业电机实施温度监控,控制模块对收集的实时温度进行判定;当超过警戒温度后,判定电机过热,此时控制程序将执行暂停工作的程序,待温度降至安全温度以下时,则重新启动工作程序。

系统各种数据的采集及处理都是在工具井下的独立控制模块进行,并按照1次/s的频率将关键状态数据持续发送至地面,使得地面能够及时获取井底工具的工作状态。当遇到复杂工况需要实施手动控制时,该模块能及时进行控制模式的切换。其具体的通信功能特点为:①采用单芯或多芯电缆将地面100~600 V交流稳压电源输送到井下,为工具供电;②通过载波方式实现数据在地面与井下之间的传输,常规传输频率为1次/s;③基于位移传感器、电机负载电流、温度传感器和既定程序,对工具状态进行判定;④工具内部主控板与切割电机及推力电缸驱动器间采用总线通信。

2.3.2 控制系统操作

油管切割自动控制操作界面与流程如图10所示。控制系统自动控制界面(见图10a)可人工设定主旋转电机转速,监测主旋转电机的扭矩和刀具进给量。图10b为自动控制流程。自动控制通过提前设置好的电机转速和推刀电缸的进给速度进行油管切割,并将实时曲线反映到上位机进行观察。

油管切割手动控制操作界面与流程如图11所示。手动控制可以由操作者根据需要调整主旋转电机与推刀电缸的进给速度,其优点是可以通过操作者的观察随时对切削过程进行人为调整。

3 地面试验

3.1 油管切割试验平台

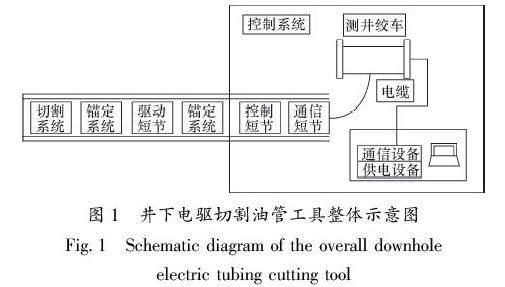

为验证切割系统的可靠性,特搭建地面试验平台。因主要验证切割系统功能,故取消了锚定系统。将油管在试验平台上进行双点固定,地面试验平台使用推刀电缸、伺服电机和井下控制系统。地面试验平台如图12所示。试验所用切割系统如图13所示。

3.2 试验结果与分析

2021年5月,在西南石油大学室外井场试验基地的地面试验平台进行了油管切割试验。选用油管外径73.0 mm,壁厚 5.51 mm,钢级N80,电机转速 200 r/min,刀具进给速度为0.1 mm/s。

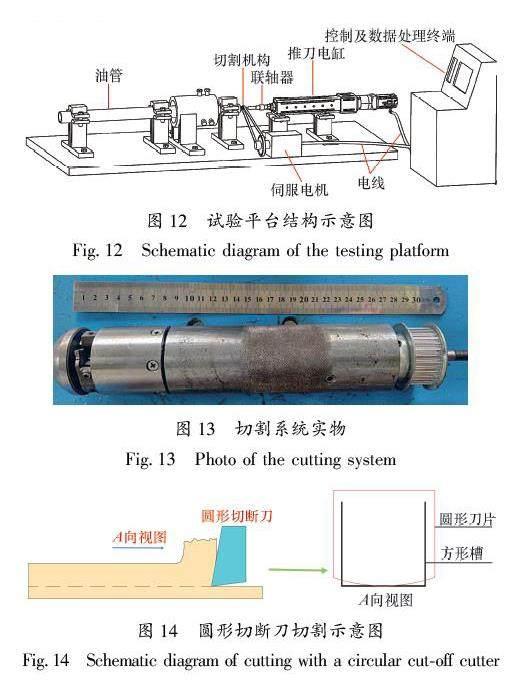

由于可能存在装配误差,3个刀具各自所在的切割平面可能存在较小的偏差角度。当刀具切割油管切槽加深,刀具的侧边会与切槽发生摩擦,会极大地损坏刀具。因此,在本试验中采用了方形刀与圆形刀的组合,方刀是向外扩展切割油管,圆形刀则是在方形刀切出的切槽基础上进行横向扩槽。切割作业示意图如图14所示。

3.2.1 单方刀切削试验

方形刀(见图15)使用切断刀的右侧进行切削,试验扭矩变化如图16所示。在切割过程中进行了2次进刀与退刀,最终切断油管且刀具磨损小。从图16可以看出,2次进刀时的电机扭矩与刀具进给量呈正相关,扭矩浮动频率较大,这是因切割过程中单刀受力不均、振动较大。振动也会加剧刀具与油管壁的接触,引发刀具磨损,切削效果如图17所示。

3.2.2 单圆形刀和2个方刀切削试验

圆形刀在整个切削过程中并不发挥切削油管的作用,只为扩大方形槽。采用阶梯形安装的单圆形刀和2个方刀组合,如图18所示。

切削时,1号方刀先接触油管内壁,对油管进行切削,然后圆形切断刀进行扩槽,最后2号方刀进行2次切削。组合刀片切割效果如图19所示。由图19可知,油管切断面没有刀具磨损痕迹,表明圆形切断刀发挥了减轻方刀侧边磨损的作用。组合刀片切割扭矩曲线如图20所示。从图20可以看出,扭矩波动频率远小于单方刀切削时的振动频率。在扭矩图的后半段,扭矩没有随进给量增加而增加,而是产生了较大的波动,此时油管已切断只剩余最后一圈铁皮,波动是由于刀具侧面与油管壁摩擦而产生,可作为油管切削完成时的特征判定。

4 结 论

(1)所研发的井下电驱切割油管工具外径为54 mm,总长为4 m,适用于外径73.0和88.9 mm油管,可根据目标油管管径切割需求更换切割刀具。该工具各功能结构组件合理、功能完善,在控制系统的指引下,可按流程准确实施对各个节点动作和工具状态的实时监控和调整,并完成信息的传输与存储。

(2)地面切割试验验证了井下电驱切割油管工具切割模块结构的合理性,验证了该工具通过推进机构和旋转换向机构能精确完成动力的传递和动作的执行。

(3)组合式切割刀具的运用,避免了刀具意外损伤及其作业事故的发生。工具机械构件结合合理的控制程序设计,可对切割作业实施高效、精确调控,工作效率高,具有较高的可靠性与安全性。

参考文献:

[1] 丁辉,赵卫军,刘立军.电机驱动式节流器打捞工具的研制[J].中国石油和化工标准与质量,2019,39(9):177-178.

DING H,ZHAO W J,LIU L J.Development of motor-driven throttle salvage tool[J].China Petroleum and Chemical Standard and Quality,2019,39(9): 177-178.

[2] 肖述琴,于志刚,商永滨,等.新型卡瓦式井下节流器打捞工具研制及应用[J].石油矿场机械,2010,39(12):81-83.

XIAO S Q,YU Z G,SHANG Y B,et al.Development and application of fishing tool for slip-type downhole throttle[J].Oil Field Equipment,2010,39(12): 81-83.

[3] 王冰,曹光荣,赵卫军.连续油管专用节流器打捞工具研究[J].中国高新科技,2019(5):41-45.

WANG B,CAO G R,ZHAO W J.Research on salvage tool for coiled tubing special choke[J].China High and New Technology,2019(5): 41-45.

[4] 沈建新,單全生,周怀光,等.桑塔木油田某井气举阀断裂失效分析[J].石油管材与仪器,2017,3(5):54-57.

SHEN J X,SHAN Q S,ZHOU H G,et al.Fracture failure analysis of gas lift valve in a well of Sangtamu oilfield[J].Petroleum Tubular Goods & Instruments,2017,3(5): 54-57.

[5] 殷仕清,范小波,高智,等.封隔器解卡打捞工艺技术在川西气井中的应用[J].西部探矿工程,2012,24(7):71-74.

YIN S Q,FAN X B,GAO Z,et al.Application of packer removal and salvage technology in gas wells in western Sichuan[J].West-China Exploration Engineering,2012,24(7): 71-74.

[6] 邵想全,莫尚贤,陈忠,等.RTTS封隔器解卡方法探讨[J].油气井测试,2008,17(5):50-51.

SHAO X Q,MO S X,CHEN Z,et al.Approach about RTTS packer with stuck freeing[J].Well Testing,2008,17(5): 50-51.

[7] 李晓胜,宋萍萍.超深井封隔器解封失效原因分析及打捞实践[J].石化技术,2016,23(2):199-200,206.

LI X S,SONG P P.Cause analysis of failure on packer releasing in ultra-deep well and fishing experiences[J].Petrochemical Industry Technology,2016,23(2): 199-200,206.

[8] 王瑞和,曹砚锋,周卫东,等.磨料射流切割井下套管的模拟试验研究[J].石油大学学报(自然科学版),2001,25(6):35-37.

WANG R H,CAO Y F,ZHOU W D,et al.Simulating experiment on casing-cutting with submerged abrasive water jet[J].Journal of the University of Petroleum (Edition of Natural Science),2001,25(6): 35-37.

[9] 陈新欣,雷兰祥,孙怡红,等.连续管水力机械切割工具的研究与应用[J].石油机械,2013,41(5):76-78,84.

CHEN X X,LEI L X,SUN Y H,et al.Research and application of the coiled tubing hydraulic cutting tool[J].China Petroleum Machinery,2013,41(5): 76-78,84.

[10] 徐太保.机械切割在南海西部气田修井作业中的应用[J].石油管材与仪器,2020,6(6):83-85.

XU T B.Application of mechanical cutting in workover operation in western gas field of South China Sea[J].Petroleum Tubular Goods & Instruments,2020,6(6): 83-85.

[11] 陈建兵,王超,刘贵远,等.磨料射流切割套管技术研究及在海上弃井中的应用[J].石油钻探技术,2013,41(5):46-51.

CHEN J B,WANG C,LIU G Y,et al.Casing cutting technology through abrasive water jet and its applications in offshore abandoned wells[J].Petroleum Drilling Techniques,2013,41(5): 46-51.

[12] 阳文学,姜清兆,汪順文,等.深水弃井套管切割技术[J].石油钻采工艺,2015,37(1):132-134.

YANG W X,JIANG Q Z,WANG S W,et al.Casing cutting technology for abandoned deepwater wells[J].Oil Drilling & Production Technology,2015,37(1): 132-134.

[13] 颜生鹏.青海油田套管切割工艺改进与应用[J].石油钻采工艺,2014,36(5):134-137.

YAN S P.Improvement and application for casing cutting technology in Qinghai Oilfield[J].Oil Drilling & Production Technology,2014,36(5): 134-137.

[14] KADIR N A,DAS S,KHUNTHONGKEAW J,et al.Flawless cutting of tubing and control lines by mechanical pipe cutter in challenging well condition provides an environmental friendly alternative: a case study from Brunei[C]∥SPE/IATMI Asia Pacific Oil & Gas Conference and Exhibition.Virtual: SPE,2021: SPE 205655-MS.

[15] BAKER HUGHES.Downhole electric cutting tool (DECT): cut oilfield tubulars with precision control and no external damage[EB/OL].[2022-03-26].https:∥dam.bakerhughes.com/m/544f42357b10a853/original/Downhole-electric-cutting-tool-slsh.pdf.

[16] GHANNAM H,MOURANI H,SCHWANITZ B J.Well cutting without explosives with multiple cuts on a single run[C]∥SPE Annual Technical Conference and Exhibition.Dubai,UAE: SPE,2021: SPE 206158-MS.

[17] 赵传伟,张辉,吴仲华,等.井下管柱电控切割工具的研制与试验[J].石油机械,2020,48(12):117-122.

ZHAO C W,ZHANG H,WU Z H,et al.Development of electric control cutting tool for downhole string[J].China Petroleum Machinery,2020,48(12): 117-122.