煤炭地下气化装备自动控制模拟系统研制

2023-05-30于志军端木晓亮莫同鸿虎元林汤清源王文军郭伟

于志军 端木晓亮 莫同鸿 虎元林 汤清源 王文军 郭伟

摘要:为促进煤炭地下气化技术系列成果从实验室、现场试验向产业化应用转变,依据煤炭地下气化技术现场应用需求,将连续管技术与煤炭地下气化技术进行了结合。建立了煤炭地下气化稳定燃烧控制物理模型,分析了煤炭地下氣化过程同心连续管受力状况,形成基于温度的模糊PID随动控制方案,研制了煤炭地下气化装备自动控制模拟系统;同时基于Unity 3D开发连续管控制仿真模拟软件,形成了对煤炭地下气化过程中作业数据实时监测,以及连续管不同速度起出、下入的自动控制,实现了丛式井气化采煤远程集中控制,形成了基于温度的煤炭地下气化超低速拖动控制技术,并验证了其合理性。该自动控制系统的研制为煤炭地下气化技术的现场应用奠定了设备基础,为实现集中无人化气化采煤提供了技术方向。

关键词:煤炭地下气化(UCG);连续管技术;温度控制;自动控制模拟系统;模糊PID控制;远程控制

0 引 言

煤炭地下气化(Underground Coal Gasification,UCG)是一项煤炭清洁开采利用的颠覆性技术,其基本原理是控制处于地下深处的煤炭进行不完全燃烧,使地下煤炭产生CO、CH4等可燃性混合气体。其实施过程包括建井、气化、集采、分离等复杂工艺与工序,以将煤炭中含能成分提取出来。该技术变物理采煤为化学采煤,是一种综合多学科开发洁净能源与化工原料的新技术,被誉为第二代采煤法[1-2]。

国外开展煤炭地下气化技术研究始于20世纪中叶。苏联在莫斯科近郊等地区共建立了5个试验区,27座气化站,截至1994年共生产500亿 m3低热值煤气,其中南阿宾斯克站连续工作时长达40年;德国结合自身深海煤矿丰富的特点,积极开展煤炭地下气化技术研究,其与比利时在图林联合开展了1次煤炭地下气化试验,煤层厚6 m,试验深度达860 m,试验获得了良好效果;英国、法国、捷克和西班牙等国也先后结合本国煤层赋存特点,对煤炭地下气化技术进行了研究,获得了一定的进展。

我国煤炭地下气化技术研究始于20世纪60年代,历经了“技术探索、室内模拟、现场试验”3个阶段[3-5]。虽然起步较晚,但相关技术发展迅速,并取得了系列成果,各技术成果也逐渐从实验室、现场试验迈向了产业化生产。2006年10月,新奥气化采煤有限公司和中国矿业大学(北京)共同进行UCG技术的开发和推广利用;2007年新奥气化采煤乌兰察布试验基地完成了“L”型、“V”型炉、“单元面采炉”的无井式地下气化炉试验,实现了煤气热值3 360~5 040 kJ/m3稳定运行500 d,生产的煤气用于燃气锅炉和燃气发电;2009年1月完成了乌兰察布“无井式煤炭地下气化技术”现场试验,试验首次建立一套煤气生产能力为1.5×104 m3/d的无井式UCG试验研究和生产系统[6];2015年,中石油江汉机械研究所有限公司研制了基于连续管作业方式的地下气化采煤装备。系列成果为我国开展无井式UCG技术研究提供了良好的平台,首次将连续管技术应用于煤炭地下气化,展示了连续管作业技术在煤炭地下气比中的优势,吸引了广泛关注。

于志军,等:煤炭地下气化装备自动控制模拟系统研制

1 关键技术与建模

利用连续管作业技术进行煤炭地下气化开采,需要攻克一系列核心技术。主要包括:地下气化炉构建技术;地下气化炉点火技术;地下气化监测与随程控制技术;地下煤燃气开采与分离技术;地下气化采煤安全控制技术等。

区别于常规连续管作业,应用连续管技术为辅助燃料分别提供畅通供给通道,进行地下气化开采,装备需要具备2项关键技术能力,包括:①实现井下气化腔温度实时监测;②实现同心连续管拖动无人化精准控制。为实现相关技术能力,需建立相关模型。

1.1 稳定燃烧控制物理模型

煤炭地下气化稳定燃烧控制过程如图1所示。选择合适的煤层,钻注入井与生产井构建地下气化腔,点火引燃地下煤层;利用同心连续管构建的双通道,输入氧气和水,提供煤层燃烧原料,维持煤层动态稳定的燃烧。燃烧产生的混合气体通过生产井导入地面的地下煤炭开采、分离设备。

随着煤层燃烧,气化腔逐渐增大,连续管末端存在被燃烧残渣掩埋、燃料供给通道堵塞、造成燃烧过程中断的风险。因此,须在连续管末端安装温度监测传感器,实时获取气化腔内温度,为地面控制提供依据。地面连续管设备根据监测到的温度自动控制连续管拖动,维持温度在一定范围内,以达到保持气化腔连续燃烧的目的。

1.2 随程控制理论模型

连续管作业装备的地下气化监测与随程控制技术的实现思路:基于连续管参数、作业井参数、工具串参数等,分析连续管上提时井口受力状况,注入头夹持系统预加载对应拉力。在预加载方案基础上,采用模糊PID控制算法,建立连续管拖动控制模型,试制煤炭地下气化装备自动控制模拟系统,基于地下气化监测温度变化实现连续管拖动过程自动控制。

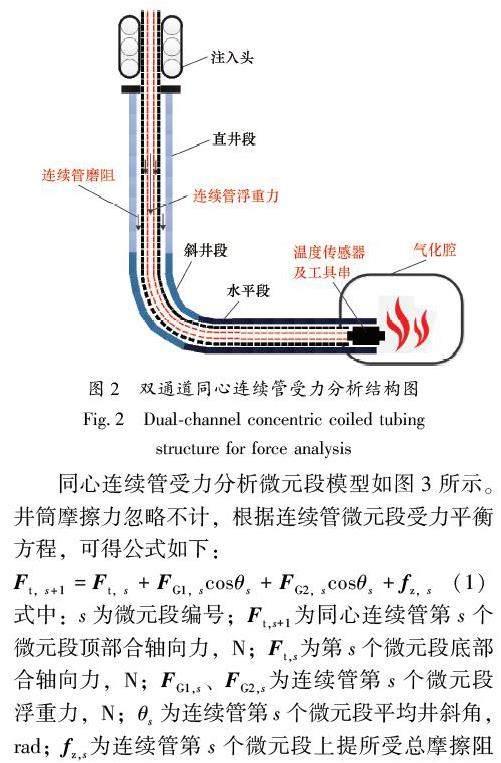

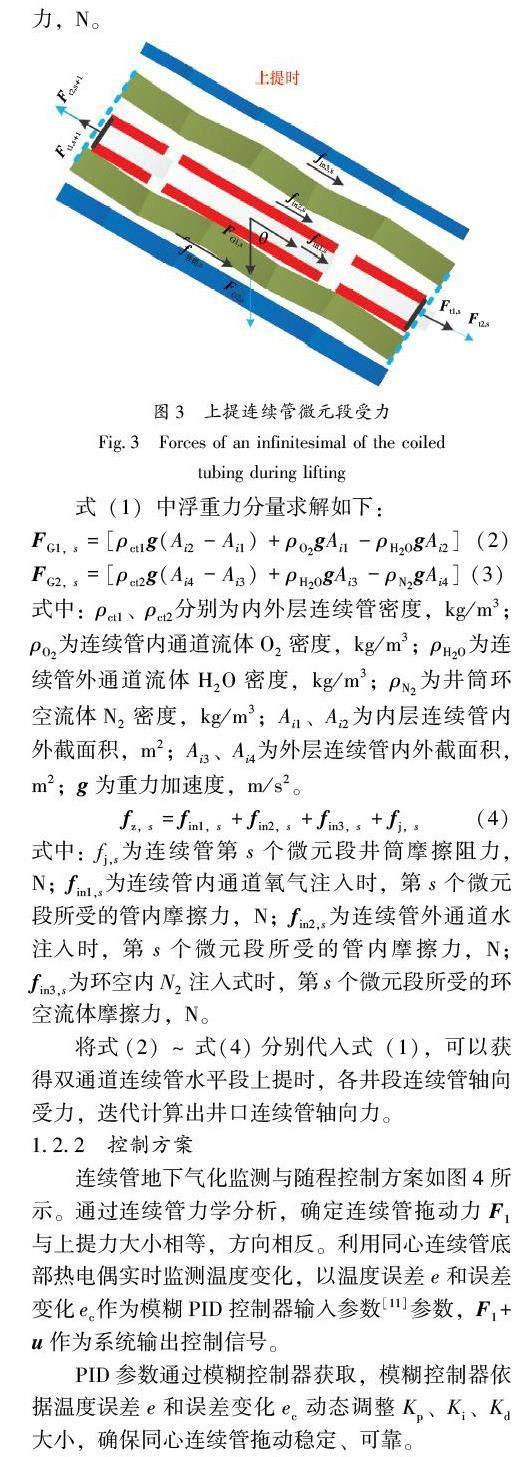

1.2.1 同心双通道连续管上提受力分析

假设在煤层稳定燃烧时,注入井水平段连续管起下受力不受温度、井筒变形等影响。以井底工具串受力作为边界条件,分析过程采用微元思想,可以迭代计算出连续管地面悬重(即井口位置连续管的轴向拉力)[7-9],如图2所示。由图2可见,双通道同心连续管受力大小受到井眼轨迹、黏滞阻力、井筒摩阻力、连续管起下状态等因素的影响。

1.2.2 控制方案

连续管地下气化监测与随程控制方案如图4所示。通过连续管力学分析,确定连续管拖动力F1与上提力大小相等,方向相反。利用同心连续管底部热电偶实时监测温度变化,以温度误差e和误差变化ec 作为模糊PID控制器输入参数[11]参数,F1+u作为系统输出控制信号。

PID参数通过模糊控制器获取,模糊控制器依据温度误差e和误差变化ec动态调整Kp 、Ki 、Kd大小,确保同心连续管拖动稳定、可靠。

2 自动控制模拟系统研制

笔者基于连续管作业装备的地下气化监测、 随程控制程序与逻辑要求,依据气化采煤丛式井分布特点,开发并试制了煤炭地下气化装备自动控制模拟系统,进行了煤炭地下气化过程中同心双通道连续管自动拖动模拟仿真,实现了连续管地下气化装备数据监测、起下操作模拟、自动拖动等功能。

2.1 系统硬件设计

系统硬件主要包括现场控制操作台、远程控制操作台、系统模拟主机、虚拟仿真系统及附件如图5所示。各子模块之间采用TCP/IP通信,确保数据高速准确传送与刷新。

现场控制操作台:为现场操作人员提供交互平台,通过旋钮、手柄等操作,控制同心连续管起下,实现数据监测显示。操作台核心处理器采用多个TEC-172控制器,实时获取操作输入信号,并实时获取系统模拟主机模拟输出数据,利用ModBus通信传输至操作台触控一体机并显示相关数据。

远程控制操作台:是实现远程多井集中控制的交互平台,其功能与组成类似现场控制操作台。当现场端切换至远程控制模式时,远程操作台实时获取操作输入信号,通过网络将控制信号传输至现场控制核心,控制现场执行机构实现同心连续管起下。

系统模拟主机:为1台高性能工控PC主机,是整个模拟系统的核心,运行模拟系统的主控程序,实现作业过程数字孪生。依据操作输入,模拟现实反馈运行状态、作业参数的变化,在将数据反馈至操作台显示的同时,传输至虚拟仿真系统,使系统以3D的形式呈现操作情况。

虚拟仿真系统:是1套高性能图像处理PC系统,包括主机与高清显示器。主机运行系统Unity 3D仿真程序,根据系统模拟主机传输的数据,3D动态显示场景切换、动作变化,给用户呈现接近真实的体验感。

2.2 系统配套软件

系统配套软件包括现场端主控程序、远程主控程序、操作台组态程序、模拟系统主控程序、Unity 3D仿真程序。软件总体框架设计如图6所示,现场操作台和远程操作台主控程序运行在TEC-172控制器上,主控程序和组态程序通过modBus协议进行通信,而控制台和主控程序、Unity 3D仿真程序通过TCP/IP协议进行通信。

2.3 控制逻辑流程

煤炭地下气化装备自动控制模拟系统核心控制过程包括3个:现场端手动操作控制,远程集中控制,基于温度自动控制。

2.3.1 现场端手动操作控制

本过程操作指令通过现场仿真模拟台输入,实时传输操作数据至模拟主机,模拟主机将仿真结果循环刷新组态软件监控数据、驱动Unity 3D图形组件响应对应动作。详细流程如图7所示。

2.3.2 远程集中控制

本过程采用远程集中模拟台替代现场模拟操作台作为输入端,实时传输操作数据至模拟主机,模拟主机将仿真结果循环刷新组态软件监控数据,驱动Unity 3D图形组件响应对应动作。详细流程如图8所示。

2.3.3 基于温度自动控制

本过程通过现场模拟操作台建立运行初始状态,通过设置的温度,与期望温度实时对比,模拟主机根据温度差值、温度变化量,驱动装备拖动连续管,循环刷新组态软件监控数据、驱动Unity 3D图形组件响应对应动作。详细流程如图9所示。

3 系统功能测试

3.1 现场端操作控制

验证系统现场端操作控制功能的具体试验步骤包括:①系统上电,程序初始化,作业装备动力启动;②夹持系统建压,刹车解除;③手柄方向向下,调节不同马达压力、马达排量;④查看对比Unity3D动画连续管起下速度变化;⑤对比特定时间段组态软件与模拟系統深度、速度变化。具体对比结果如表1所示。

3.2 远程手动控制

验证系统远程端手动操作控制功能的具体试验步骤包括:①系统上电,程序初始化,切换至远程控制模式;②远程控制台动力启动,夹持系统建压,刹车解除;③远程控制台手柄方向向下,调节不同马达压力、马达排量;④查看对比Unity 3D动画连续管起下速度变化;⑤对比特定时间远程控制台组态软件与模拟系统深度、速度变化。具体对比结果如表2所示。

3.3 自动控制

验证系统自动拖动控制功能的具体试验步骤包括:①系统上电,程序初始化,切换至自动控制模式;②远程控制台动力启动,夹持系统建压,刹车解除;③设置井下期望温度450~500 ℃,监测温度设置460~560 ℃变化,步长50 ℃;④查看Unity 3D仿真连续管动作变化、组态软件深度变化。模拟效果如图10所示;具体对比结果如表3所示。

4 结 论

通过建模与力学分析,研制并开展了连续管地下气化自动控制模拟系统功能验证试验,形成结论如下:

(1)现场控制子系统能够满足地下气化作业装备的连续管起出、下入的自动控制,组态软件可实现作业数据的实时监测,满足现场作业需求。

(2)在远程控制模式下,远程控制台可以通过TCP/IP网络实时传输控制命令,实现连续管起出、下入的自动控制,连续管起下动作延时约1 s,满足后期气化采煤丛式井分布集中控制要求。

(3)在自动控制模式下,模拟系统可以根据井下温度与期望温度差值,自动控制注入头动作,执行超低速拖动连续管。总体上,温度差值越大,拖动速度越快,验证了气化采煤自动控制逻辑的合理性,为现场无人化气化采煤提供了技术支持。

参考文献:

[1] 张明,王世鹏.国内外煤炭地下气化技术现状及新奥攻关进展[J].探矿工程(岩土钻掘工程),2010,37(10):14-16.

ZHANG M, WANG S P. Technical situation of underground coal gasification in China and abroad and the study progress of ENN[J]. Exploration Engineering (Rock & Soil Drilling and Tunneling), 2010, 37(10): 14-16.

[2] 孫卫立.煤矿采煤新技术应用探究[J].机械管理开发,2016,31(12):60-61.

SUN W L. Application of new technology in coal mine[J]. Mechanical Management and Development, 2016, 31(12): 60-61.

[3] 胡鑫蒙,赵迪斐,郭英海,等.我国煤炭地下气化技术(UCG)的发展现状与展望:来自首届国际煤炭地下气化技术与产业论坛的信息[J].非常规油气,2017,4(1):108-115.

HU X M, ZHAO D F, GUO Y H, et al. Present development situation and prospect of underground coal gasification (UCG) technology in China:Information from the 1st international academic forum for underground coal gasification technology and industry[J]. Unconventional Oil & Gas, 2017, 4(1): 108-115.

[4] 沈芳,梁新星,毛伟志,等.中国煤炭地下气化的近期研究与发展[J].能源工程,2008(1):5-10.

SHEN F, LIANG X X, MAO W Z, et al. The recent study and development of UCG in China[J]. Energy Engineering, 2008(1): 5-10.

[5] 余力,梁杰,余学东.煤炭资源开发与利用新方法:煤炭地下气化技术[J].科技导报,1999,17:33-35.

YU L, LIANG J, YU X D. Progress in the coal underground pneumatolys is technology[J]. Science & Technology Review, 1999, 17:33-35.

[6] 贺会群,熊革,刘寿军,等.我国连续管钻井技术的十年攻关与实践[J].石油机械,2019,47(7):1-8.

HE H Q, XIONG G, LIU S J, et al. Ten years of key problems tackling and practice of coiled tubing drilling technology in China[J]. China Petroleum Machinery, 2019, 47(7): 1-8.

[7] 陈文康,冯定,杜宇成,等.水平井钻磨管柱油管组合方式研究及下入安全性分析[J].中国安全生产科学技术,2019,15(11):43-49.

CHEN W K, FENG D, DU Y C, et al. Study on tubing joined pattern of drill-grinding string in horizontal well and safety analysis of tripping[J]. Journal of Safety Science and Technology, 2019, 15(11): 43-49.

[8] 郭凤超,陶亮,贾晓斌.水平井钻井管柱力学模型与软件开发[J].石油机械,2013,41(7):28-32.

GUO F C, TAO L, JIA X B. Mechanical model of horizontal drilling string and software development[J]. China Petroleum Machinery, 2013, 41(7): 28-32.

[9] 贺会群,明瑞卿,屠刚,等.连续管速度管柱优化设计软件开发[J].石油机械,2018,46(11):58-64.

HE H Q, MING R Q, TU G, et al. Development of the optimum design software for CT velocity string[J]. China Petroleum Machinery, 2018, 46(11): 58-64.

[10] 杜宇成,刘旭辉,陈文康,等.水平井钻磨组合管柱载荷计算方法与应用[J].科学技术与工程,2019,19(30):128-133.

DU Y C, LIU X H, CHEN W K, et al. Calculation method and application of combined string load in horizontal well drilling and grinding[J]. Science Technology and Engineering, 2019, 19(30): 128-133.

[11] 程林中,岳靖,王梅花,等.基于模糊-PID控制的井下温度控制系统研究[J].牡丹江师范学院学报(自然科学版),2015(4):20-22.

CHENG L Z, YUE J, WANG M H, et al. The research of downhole temperature control system based on fuzzy-PID method[J]. Journal of Mudanjiang Normal University (Natural Sciences Edition), 2015(4): 20-22.