电场强化型卧式油水分离器性能试验研究

2023-05-30姜超陈家庆董建宇石熠安申法栾智勇黄松涛

姜超 陈家庆 董建宇 石熠 安申法 栾智勇 黄松涛

摘要:基于自主搭建的电场破乳协同型油水分离器室内试验样机,针对由10号白油和超纯水配制的W/O型模拟乳化液,开展高频/高压脉冲交流电场作用下的破乳脱水动态试验研究。首先借助FBRM粒径分析测量仪和乳化液稳定性分析仪进行模拟乳化液的稳定性评价,然后采用离心法和卡尔费休法进行油水分离器脱水性能评价,探究电场参数(电压、频率、占空比)和工况参数(电场作用时间、水力停留时间)等因素对乳化液电场破乳脱水效果的影响规律。试验结果表明:2种评价方法都可用于乳化液含水体积分数测定,但是应用场合需要根据乳化液乳化程度而定;合适的电场参数和操作参数对保证电场破乳协同型卧式油水分离器的破乳脱水效果至关重要,对于所配制含水体积分数为20%的W/O型乳化液而言,最优电场参数为电压峰-峰值2.7 kV、频率4 kHz、占空比10%,水力停留时间为20 min,此时分离器油出口样品的含水体积分数能够降低至3.5%。研究结果可为电场破乳协同型三相分离器的工程放大设计及结构改进提供参考。

关键词:油水分离器;油水乳化液;电场破乳;重力沉降;高频交流电场

0 引 言

随着我国大部分陆上油田及部分海上油田先后进入开采中后期,以及强化采油(EOR)技术的推广应用,油井采出液含水体积分数升高、乳化程度严重,致使常规三相分离器预分水效果变差,油出口的含水体积分数升高。为使原油处理达标,常规做法是采取升高温度、增加处理单元数等手段,但这些举措既增加了工艺流程,又增加了运行成本,直接影响油田开发的降本提质增效效果[1]。为了提高常规卧式三相分离器的预分水效果,在其内部集成协同电场破乳作用的方法日益引起关注,其中技术含量最高、破乳作用原理最为清晰、适合新建和改建三相分离器的做法是:将电场破乳组件制作安放呈“悬空过流墙壁状”,覆盖分离器内油水混合液轴向流动断面上的特定区域,同时施加高频/高压脉冲交流电场,使该区域油包水(W/O)型乳化液中的分散相水颗粒聚结长大,从而加速后续重力沉降的过程[2]。原ABB Offshore System公司推出的分离器内置式静电聚结器(Vessel Internal Electrostatic Coalescer,VIEC)作为相应的代表性产品,自2003年6月首次在北海挪威海域Troll C采油平台的第一级三相分离器中应用以来,虽然已应用超过30多个工程案例,但围绕性能预测或测试评价方面的研究工作相对较少[3-5];2005年,Aibel AS公司的D.J.WOOD等[6]通过对VIEC内部流道进行CFD建模,采用欧拉多相流模型计算,并以油为连续相、水为分散相的液滴生长聚结模型,分别对罐体内部有无VIEC电极组件的2种情况下的不同流场进行计算分析,但并未试验验证其模拟结果;2008年,挪威科技大学(NTNU) SJBLOM J教授团队[7-8]对VIEC技术的电场破乳性能进行了室内测试评估,考察了不同剪切速率、含水体积分数、破乳剂用量以及是否施加电场等因素对破乳分离性能的影响,但并未探究电场参数及操作参数对破乳分离效果的影响。国内方面,中国石油大学(华东)何利民教授团队[9-11]基于带绝缘层平板电极的卧式电脱水设备进行室内试验研究,分别针对电场参数(电场强度、电场频率、占空比)和非电场参数(含水体积分数、流量、极板间距)对油包水(W/O)型乳化液电场破乳脱水过程的影响进行评价,采取等动量取样并借助高速显微摄像技术观测电场作用下的液滴形变并计算其变形度,以此来评价电场破乳效果,但试验中所用电场频率属于中低频率范围(50~1 000 Hz)。

为此,笔者拟聚焦VIEC类电场破乳协同型三相分离器中的油水分离区,设计搭建电场破乳协同型油水分离器室内试验样机,然后结合高频/高压脉冲交流电源和所配制的油包水(W/O)型模拟乳化液,开展破乳脱水性能的动态评价试验研究,考察不同电场参数和操作参数对电场破乳协同型油水分离器破乳分离性能的影响规律,以便在一定程度上弥补现有研究工作的缺失,促进VIEC技术早日实现推广应用。

1 电场破乳协同型油水分离器

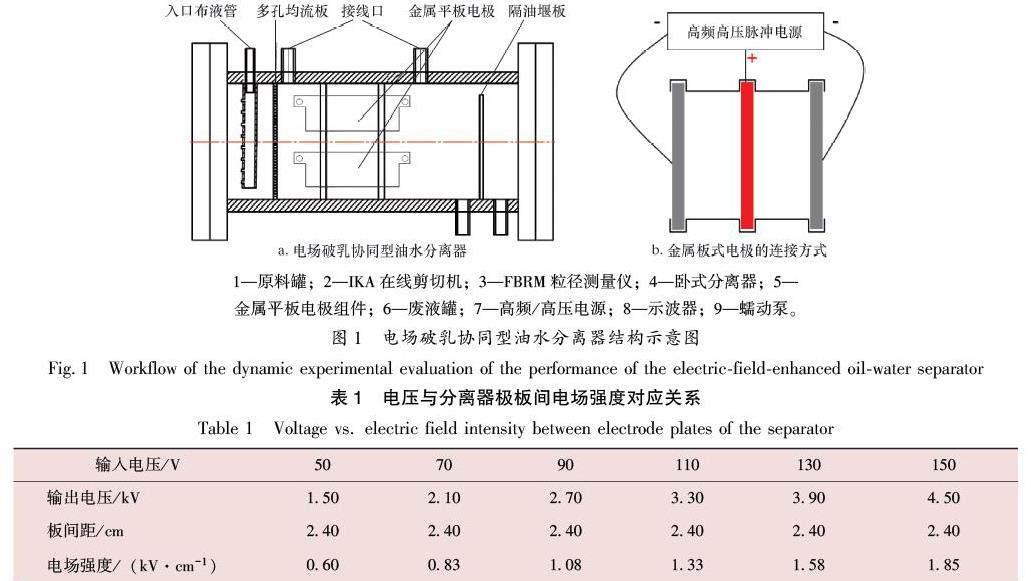

电场破乳协同型油水分离器用于实施油水乳化液电场破乳和沉降分离,其结构如图1a所示。由图1a可知,该分离器主要由壳体、入口布液管、隔油堰板、多孔均流板、上下两层对齐排列的金属平板电极组件等组成。分离器的容积为2 L,采用透明有机玻璃材质制作,以使得破乳脱水过程可视化。采用4根螺柱将油水乳化液的多孔均流板和金属电极组件安装固定为一个整体,并置于容器内合适位置;当对电极组件进行改装和拆卸时,只需打开分离器端盖,即可将其整体取出,再将安装于电极板固定块凹槽中的金属电极板取下。

工作过程中,通过蠕动泵将油水乳化液以一定速度输送至分离器入口,随后通过多孔均流板上竖向均匀分布的等径小孔进入电场作用区域;乳化液从板式金属电极组件相邻极板之间形成的流道中通过时,在均匀电场作用下发生破乳聚结,水颗粒分散相聚结长大并在重力作用下沉降至罐底,最后经水出口排入废液罐;油相则需经隔油堰板上部流入油腔,从油出口排入废液罐,最终实现油水分离的目的。

当入口流量保持为100 mL/min时,设计的分离器水力停留时间为20 min。油水分离器内部电极组件中的极板接线方式如图1b所示,每层金属平板电极组件由3块电极板组成,极板间距为24 mm,中间电极板通过高压电线与高频/高压脉冲交流电源相连,两侧的2块电极板接地;前端输入电压经变压器整流放大后输出至金属电极组件。

为了考察极板間的电场强度,采用COMSOL Multiphysics软件对其进行数值模拟计算。以含水体积分数为20%的白油乳化液为例,其相对介电常数为11.5。模拟结果显示,施加电压后极板间形成匀强电场,当对高压电极板施加电压为2 kV时,极板间的电场强度为0.8 kV/cm,其他输入电压、输出电压和电场强度之间的对应数值如表1所示。

必须指出的是,对于结构尺寸固定的电场破乳协同型油水分离器而言,除电场参数(电压、频率、占空比)和乳化液物性参数(密度、黏度、含水体积分数、剪切作用时间、乳化剂用量等)会影响分离器的工作性能外,电场作用时间以及分离器水出口和入口流量的百分比(简称为分流比)也会直接影响分离效果。

2 试验系统和试验测试方法

2.1 试验系统组成

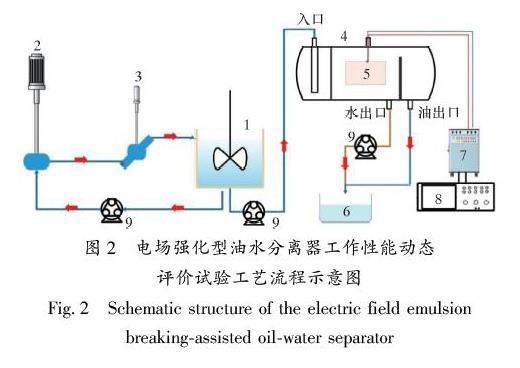

油水沉降分离区往往占据常规三相分离器内的大部分空间,电场破乳协同型三相分离器的设计研发初衷则是在保持常规三相分离器相关功能的前提下,设法对油水乳化层实施电场破乳,然后在重力场作用下使更多油相上浮至油层、更多水相沉降至水层。为聚焦VIEC类电场破乳协同型三相分离器内的油水两相分离过程,自主搭建了电场破乳协同型油水分离器工作性能动态评价室内试验样机,以便重点考察电场参数及工况参数对油水分离性能的影响规律。电场破乳协同型油水分离器工作性能动态评价试验工艺流程如图2所示。

除了必要的管线、阀门外,试验样机主要包括乳化液原料罐、乳化液废液罐、蠕动泵、在线剪切机、G600型聚焦光束反射测量仪(FBRM)、电场破乳协同型卧式油水分离器、高频/高压脉冲交流电源、示波器等。其中高频/高压脉冲交流电源为团队自主设计研发的BIPTHFE-Ⅲ型高频/高压脉冲交流电源,采用全数字化控制,仅需通过操作面板即可完成所有电场参数设置,前级调压采用非隔离型DC/DC降压方式,采用三相AC 380 V交流输入,输出电压调节范围为0~20 kV,输出频率调节范围为500~5 000 Hz,输出电流调节范围为0~5 A,电能转换效率可达94%以上。

2.2 试验步骤

2.2.1 W/O型乳化液配制

为排除试验无关的阳离子对试验结果的干扰,以及室内试验设备极板间距小、容易造成导電通路等因素的影响,选用超纯水作为分散相,10号白油作为连续相,2种液体按一定的比例配制成W/O型乳化液。为了保证所配制乳化液能够满足试验的稳定性要求,添加了Span80(失水山梨糖醇脂肪酸酯)乳化剂;为了尽量保证测试结果的准确性和可靠性,研究过程中每改变任何一个试验参数都重新配制乳化液,且容量均为10 L。

结合图2来描述配制W/O型模拟乳化液的大体过程:①先量取一定体积的白油和超纯水放入原料罐,并加入一定剂量的Span80乳化剂;②启动蠕动泵,使油水混合液在系统管路中循环流动;③开启T50型均质乳化机至特定档位,持续剪切油水混合物一定时间;④剪切过程中通过聚焦光束反射测量仪(FBRM)在线检测乳化液中分散相水颗粒粒径分布,待粒径范围不再发生大幅度变化时,在分离器油出口进行取样,并采用法国Formulaction公司Turbiscan LAB稳定性分析仪测量该样品的动力学稳定系数(TSI),判断乳化液是否达到稳定状态;⑤通过改变Span80乳化剂添加量和调整剪切机档位(速度),优选乳化液配制参数。以配制含水体积分数20%的W/O型模拟乳化液为例,当10号白油总量为8 000 mL、超纯水总量为2 000 mL、乳化剂加量为4 g/L时,将均质乳化机转速调为第4档(6 000 r/mIn)、剪切时间设置为20 min,可配置出满足试验所需稳定性的乳化液。

乳化液稳定性判断标准为:①均质乳化机停转后FBRM测得分散相粒径数不再变化且TSI<5;②将乳化液静置20 min后,再次使用Turbiscan LAB稳定性分析仪测量TSI值,其值仍未发生变化。这也从另一角度说明,所配制的乳化液仅凭重力沉降方式难以实现油水两相破乳分离。

2.2.2 电场动态破乳及测试评价方法

配制好乳化液后,启动分离器入口的蠕动泵,使乳化液充满分离器。所用电场破乳协同型油水分离器的设计停留时间为20 min,设计处理量为100 L/min。以分流比30%为例,设置入口流量为100 mL/min,水出口流量为30 mL/min,同时开启设备入口和水出口蠕动泵,随后启动高频/高压脉冲交流电源并开始计时,待采集电流和电压峰-峰值稳定后再记录电场参数。通电20 min后,在分离器的油出口进行取样,分别采用离心法和卡尔费休法测定样品的含水体积分数作为分离性能的评价指标,并将测定结果互相对比验证。

在采用离心法测定油出口样品的含水体积分数时,每次取样量为100 mL。在样品中加入2滴破乳剂和2滴红墨水,混合均匀后倒入离心瓶,放入Digtor-21c型离心机中,设置离心机启-停时长为8 min、稳定阶段的离心转速为1 800 r/min、离心腔室内的环境温度为50 ℃。待离心完成后,观察并记录离心瓶底部红色区域的体积。由于红墨水具有亲水性,因此底部红色区域即为明水区域。在采用卡尔费休法测定油出口样品的含水体积分数时,每次取样量约5 mL,然后用一次性移液管取2~3滴待测样品滴入KFO-30型全自动焦油水分测定仪并称重。待样品在仪器内反应完成后,通过仪器操作面板输入反应所消耗的样品质量,即可直接显示该工况下样品的含水体积分数。

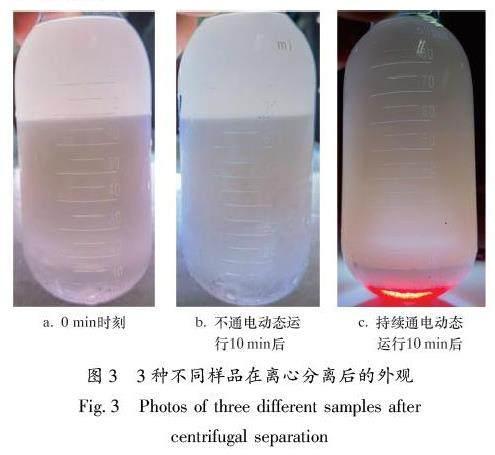

2.2.3 破乳效果及测试评价方法有效性验证

采用含水体积分数为20%的白油乳化液来验证测试评价方法的有效性。在电压为1.5 kV、频率为4 000 Hz、占空比为10%的电场参数组合下,分别对比分离器入口、分离器油出口(不通电)、分离器油出口(通电)3个取样位置的分离效果,如图3所示。由图3可知,分离器入口样品与不通电状态下油出口样品均无明水析出,不通电动态运行10 min后分离器油出口100 mL样品中清油约为30 mL,其余全部为乳化状态,说明在此工况下几乎没有明显破乳效果;相比之下,持续通电动态运行10 min后分离器油出口100 mL样品中的乳化层厚度仅为6 mL,析出明水量为4 mL,计算得到综合含水体积分数约为10%;使用焦油水分测定仪对3者进行含水体积分数测定,分离器入口乳化液样品的含水体积分数为20.30%,不通电动态运行10 min后分离器油出口样品的含水体积分数为18.59%,持续通电动态运行10 min后分离器油出口样品的含水体积分数为11.53%(非最优电场参数下)。上述数据表明:①对于电场破乳后的乳化液,离心法得到的含水体积分数与卡尔费休法测量得到的结果相近;②不通电状态下,仅靠重力沉降作用难以实现乳化液的破乳分离,而施加高频/高压脉冲交流电场则效果显著,充分证明了电场破乳的有效性。

3 试验结果分析讨论

3.1 电场参数对油水分离性能的影响

3.1.1 通电电压

保持模拟乳化液的含水体积分数为20%、电场频率为4 kHz、占空比为10%、分流比为30%,水力停留时间为20 min不变;依次改变电压峰-峰值为1.5、2.1、2.7、3.3、3.9和4.5 kV,以考察不同通电电压对油水分离性能的影响。由于通电动态运行一段时间后,电场作用区域内乳化液的含水体积分数基本保持稳定,可认为极板间液体的相对介电常数基本保持一致,可以采用电压峰-峰值等效表征极板间的电场强度。图4为不同电压峰-峰值下油水分离器油出口样品含水体积分数的变化曲线。从图4可以看出,随着电压峰-峰值的升高,油出口样品含水体积分数都呈现先降低后升高的趋势:①当电压峰-峰值在1.5~2.7 kV内,随着电压峰-峰值的升高电场破乳脱水效率也明显升高;②当电压峰-峰值在2.7~3.9 kV之间时,油出口样品含水体积分数基本维持不变;③当电压峰-峰值大于3.9 kV时,电场作用效果表现为抑制作用,电场破乳脱水效率降低。分析其原因为W/O型模拟乳化液中分散相水颗粒在电场中发生极化,在电场力作用下提高了碰撞聚结的可能性,且在一定范围内聚结破乳效果随着电场强度的增大而明显增强[12];但当电场强度有效值超过某一临界值时,反而会引起较大粒径的水颗粒发生破碎,从而导致油水分离效率降低[13]。综合衡量以上试验与分析,此工况下的最优电压峰-峰值为2.7 kV。

3.1.2 电场频率

保持模拟乳化液的含水体积分数为20%、电压峰-峰值为2.7 kV、占空比为10%、分流比为30%、设备停留时间为20 min不变;依次改变电场频率为0.5、1.0、1.5、2.0、2.5、3.0、3.5、4.0、4.5和5.0 kHz,以考察不同电场频率对分离器分离效果的影响。图5为不同电场频率下分離器油出口样品含水体积分数的变化情况。

从图5可以看出,随着电场频率的增大,油出口含水体积分数总体呈现先降低后升高的趋势:①当电场频率低于1.5 kHz时,单脉冲通电时间较长,大量聚结后的水颗粒在电极板之间排列成水链。由于该分离器采用金属板式裸电极,此时极板间较易形成导电通路,即导致所能施加的有效电压值较小,且电流值较大而不稳定,所以电场破乳效果差,油出口样品含水体积分数总体较高。②当电场频率在1.5~4.0 kHz之间时,随着电场频率的增大,油出口样品含水体积分数呈降低趋势,且在4.0 kHz时油出口样品含水体积分数到达最低点。这是因为继续增大电场频率时不再出现极板导通情况,相同输入电压下所施加的输出电压值显著增加,电流趋于稳定,所以电场破乳脱水过程趋于稳定且破乳脱水效率较高。③当电场频率大于4.0 kHz时,随着电场频率的继续增大,油出口样品含水体积分数反而升高。分析其原因为乳化液中分散相水颗粒在交流电场中发生振荡变形,当外加电场频率与水颗粒固有频率接近时发生共振现象,水颗粒振荡幅度最大,相应变形程度也最大,此时油水界面膜处于极不稳定状态,界面膜极易破碎而使水颗粒发生聚结,相应的破乳分离效果最好,对应的电场频率即为该乳化液破乳分离的最优电场频率[14];当外加电场频率高于或低于水颗粒固有频率时,都会使共振现象减弱,从而导致聚结效果减弱[15]。综合以上试验与分析,考虑到避免出现极板导通情况并使破乳分离效果达到最优,建议当前工况条件下的电场频率保持在1.5 kHz以上,最优电场频率为4.0 kHz。

3.1.3 占空比

保持模拟乳化液的含水体积分数为20%、电压峰-峰值为2.7 kV、电场频率为4.0 kHz、分流比为30%、设备停留时间为20 min不变;依次改变占空比为5%、10%、15%、20%、25%和30%,以考察不同占空比对分离效果的影响。图6为不同占空比下,分离器油出口样品含水体积分数的变化情况图。从图6可以看出,随着占空比的增大,分离器油出口含水体积分数降低,且占空比对破乳效果的影响较电场强度和电场频率小。具体表现在:①当占空比为5%时,破乳效果较差,油出口样品的含水体积分数较高;②当占空比大于10%时,随着占空比的增大,油出口含水体积分数逐渐降低,但变化较为缓慢。分析其原因为占空比是一个电压波形周期内所输出有效电压时间与周期的比值,不仅对电场作用下单液滴极化变形和多液滴形成水链等过程具有重要影响,同时也是影响电源能耗的主要因素之一[16]。当占空比为5%时,电源有效电压作用时间过短,电压有效值极不稳定,从而使破乳效率降低;当占空比在10%~30%之间时,占空比对破乳效率影响较小,且过高占空比导致分离器内油水混合液温度急剧升高。为了保证试验结果的有效性,选用10%占空比为最优占空比。

3.2 操作参数对油水分离性能的影响

3.2.1 电场作用时间

电场作用时间表示电极模块通电运行时间,该参数可作为设备的水力停留时间选取的重要参考。保持模拟乳化液的含水体积分数为20%、电压峰-峰值为2.7 kV、电场频率为4 kHz、占空比为10%、分流比为30%、乳化液动态循环入口流量为100 mL/min不变;分别保持电极组件通电时间为2、5、8、11、14、17、20和23 min,然后对分离器油出口进行依次取样。图7为不同通电时长下油水分离器油出口样品含水体积分数的变化情况。

从图7可以看出:①随着设备电极模块通电时间的延长,油水分离器油出口样品的含水体积分数呈下降趋势,但在达到设计停留时间(20 min)之后趋于稳定;②在电极模块通电时间小于10 min的情况下,随着电极模块通电时间的延长,油出口样品的含水体积分数急剧下降;③当电极模块通电时间在10~20 min之间时,随着电极模块通电时间的增长,油出口样品的含水体积分数下降速度放缓;④当电极模块通电时间超过设计停留时间(20 min)后,随着通电运行时间的持续延长,油出口样品的含水体积分数基本不变,达到一种动态平衡。分析其原因为,电场破乳协同型油水分离器内油水乳化液在电场作用下的破乳脱水过程可分为破乳期、沉降分离期和动态平衡期。乳化液由分离器入口进入,并流经均流板后到达电场作用区域,在高频/高压电场作用下分散相水颗粒开始聚结,该时期即为破乳阶段;聚结长大的水颗粒在重力作用下向分离器底部沉降汇集,然后经由水出口排出,轻质油相上浮后经隔油堰板从油出口排出,该时期为沉降分离阶段;经过一定时间后(设计停留时间20 min),水出口的分流流量与沉降至分离器底部的水量大致相等,给定分流比下油出口样品的含水体积分数也不再变化,最终达到该工况下的动态平衡。

3.2.2 水力停留时间

保持模拟乳化液的含水体积分数为20%、电压峰-峰值为2.7 kV、电场频率为4 kHz、占空比为10%、分流比为30%不变;通过改变分离器的入口流量,使得分离器内油水混合物的水力停留时间分别为5、10、15、20、25和30 min,进而考察不同水力停留时间对油水分离器破乳分离效果的影响。图8为不同水力停留时间下,分离器油出口样品含水体积分数的变化情况。从图8可以看出,油出口样品含水体积分数总体上随水力停留时间的延长而逐渐降低。当水力停留时间小于20 min时,油出口样品含水体积分数随着水力停留时间延长而下降较快;当水力停留时间大于20 min时,油出口样品含水体积分数的下降幅度变缓。分析其原因为入口流量不仅直接影响乳化液在分离器内的水力停留时间,同时影响乳化液的流动状态。当入口流量较大时,流体处于强湍流状态,使电场作用下聚结形成的大液滴再次破碎成小液滴,导致破乳分离效果不明显,从而使油出口样品的含水体积分数较高;当入口流量较小时,水力停留时间延长,有利于电场作用下聚结形成的大液滴充分进行重力沉降分离,从而使油出口含水体积分数降低;而当继续减小入口流量时,乳化液的分离效果不会因为水力停留时间的延长而进一步提升,反而导致电能消耗增加[17]。综合上述试验与分析,最优停留时间可取20 min。

4 结 论

(1)离心法操作简单但误差相对较大,卡尔费休法对操作技术要求较高但结果精确;同一工况下,采用离心法和卡尔费休法对油的含水体积分数测试分析结果的差别都在可接受误差范围内,得到分离器油出口样品含水体积分数的变化趋势也较为一致,表明这2种方法均可作为电场破乳协同型卧式油水分离器分离性能的有效评价手段,可根据待测定乳化液含水体积分数的范围或仪器设备操作使用的便捷性,选取更为合适的分离性能评价方法。

(2)W/O型乳化液在均匀电场作用下,电场参数(电场强度、电场频率、占空比)对破乳脱水效果影响较大,其优选对于提高金属极板电场破乳协同型卧式油水分离器的破乳脱水效果具有重要意义。本次试验中,含水体积分数为20%的W/O型油水乳化液对应的最优电场参数分别为:电场强度1.08 kV/cm(电压为2.7 kV)、电场频率4 kHz、占空比10%,在该参数组合下稳定运行,可将金属极板电场破乳协同型卧式油水分离器油出口含水体积分数降低至3.5%。

(3)入口流速直接决定油水混合物在分离器内部的湍流程度和设备的水力停留时间,而在适当的湍流程度条件下水力停留时间是判断“电场破乳+沉降脱水”过程充分与否的重要因素。水力停留时间过短,乳化液中分散相水颗粒未完全聚结就已流出电场作用区域,导致破乳聚结效果不充分;而水力停留时间过长,则会导致设备处理效率低下。在相同电场参数下,可通过电场作用时间(电极模块的通电时间)推算出设备最佳水力停留时间。对于该试验设备,最佳水力停留时间为20 min。

参考文献:

[1] 陈家庆,王强强,肖建洪,等.高含水油井采出液预分水技术发展现状与展望[J].石油学报,2020,41(11):1434-1444.

CHEN J Q,WANG Q Q,XIAO J H,et al.Development status and prospect of water pre-separation technology for produced liquid in high water-cut oil well[J].Acta Petrolei Sinica,2020,41(11):1434-1444.

[2] 陈家庆,初庆东,张宝生,等.原油脱水用紧凑型静电预聚结技术(二)[J].石油机械,2009,37(5):77-82.

CHEN J Q,CHU Q D,ZHANG B S,et al.Compact electrostatic pre-condensation technology for crude oil dewatering (II)[J].China Petroleum Machinery,2009,37(5):77-82.

[3] 張龙,陈家庆,李玮健,等.三相分离与电场破乳脱水一体化(VIEC)技术及其性能研究[J].石油规划设计,2017,28(2):8-12,16.

ZHANG L,CHEN J Q,LI W J,et al.Study of integration technology of three phase separation and electric demulsification (VIEC)and its performance[J].Petroleum Planning & Engineering,2017,28(2):8-12,16.

[4] AMARZGUIOUI M,JACOBSEN P C.Overcoming separation challenges by use of electrocoalescence technology[C]∥SPE Asia Pacific Oil & Gas Conference and Exhibition.Adelaide,Australia:SPE,2014:SPE 171483-MS.

[5] AMARZGUIOUI M,JACOBSEN P C.Novel use of electro coalescence to enhance,optimize and debottleneck oil separation trains[C]∥SPE Annual Technical Conference and Exhibition.Houston,Texas,USA:SPE,2015:SPE 174763-MS.

[6] WOOD D J,KOLBU J,NILSEN P J.Modelling of the VIEC-a new device which aids separation[C]∥Fourth International Conference on CFD in the Oil and Gas,Metallurgical & Process Industries.Trondheim,Norway:SINTEF/NTNU,2005:1-6.

[7] LESS S,HANNISDAL A,BJRKLUND E,et al.Electrostatic destabilization of water-in-crude oil emulsions:application to a real case and evaluation of the Aibel VIEC technology[J].Fuel,2008,87(12):2572-2581.

[8] ELLINGSEN H,JAOUHAR H,HANNISDAL A.Elimination of tight emulsions[C]∥Abu Dhabi International Petroleum Exhibition & Conference.Abu Dhabi,UAE:SPE,2021:SPE 207483-MS.

[9] 张倩.电脱水器中绝缘电极液滴聚结和油水分离特性研究[D].东营:中国石油大学(华东),2013.

ZHANG Q.Investigation of droplet coalescence and oil-water separation characteristics of insulated electrode in electric dehydrator[D].Dongying:China University of Petroleum (East China),2013.

[10] 赵雪峰.三元复合驱采出液静电聚结特性研究[D].东营:中国石油大学(华东),2013.

ZHAO X F.The characteristic of electrocoalescence of ASP flooding production[D].Dongying:China University of Petroleum (East China),2013.

[11] 田成坤,吕宇玲,何利民,等.新型静电聚结分离器油-水分离特性[J].石油学报(石油加工),2015,31(4):930-938.

TIAN C K,LYU Y L,HE L M,et al.Oil-water separation characteristics of new type electrostatic coalescence separator[J].Acta Petrolei Sinica (Petroleum Processing Section),2015,31(4):930-938.

[12] EOW J S,GHADIRI M.Electrostatic enhancement of coalescence of water droplets in oil:a review of the technology[J].Chemical Engineering Journal,2002,85(2/3):357-368.

[13] GALVIN C P.Design principles for electrical coalescers[J].Icheme Symposium Series,1984,88:101-113.

[14] 熊豪,张宝生,陈家庆,等.三相分离器内置静电聚结原油脱水技术研究[J].石油机械,2016,44(8):108-112.

XIONG H,ZHANG B S,CHEN J Q,et al.Crude oil dehydration technology by vessel internal electrostatic coalescer in three-phase separator[J].China Petroleum Machinery,2016,44(8):108-112.

[15] 張蔼倩.容器内置式静电聚结器中稠油—水乳状液聚结特性研究[D].东营:中国石油大学(华东),2015.

ZHANG A Q.Investigation on electrostatic coalescence characteristics of water droplets in heavy oil in the vessel internal electrostatic coalescer[D].Dongying:China University of Petroleum (East China),2015.

[16] 孟浩,张明,陈家庆,等.非均匀高频电场下W/O型乳化液动态破乳聚结特性的试验研究[J].高校化学工程学报,2018,32(2):347-357.

MENG H,ZHANG M,CHEN J Q,et al.Dynamic demulsification and aggregation of water-in-oil emulsions under non-uniform high-frequency electric field[J].Journal of Chemical Engineering of Chinese Universities,2018,32(2):347-357.

[17] 孙治谦,金有海,王振波,等.停留时间对动态脉冲电脱水性能的影响[J].石油机械,2013,41(9):84-87.

SUN Z Q,JIN Y H,WANG Z B,et al.Effects of residence time on the dynamic pulse electric dehydration performance[J].China Petroleum Machinery,2013,41(9):84-87.