水下井口系统拉伸与弯曲测试工装设计与分析

2023-05-30赵苏文赵维青李健邓玉明任志泉唐龙张晏铭

赵苏文 赵维青 李健 邓玉明 任志泉 唐龙 张晏铭

摘要:水下井口系统在深水油气开采作业期间承受复杂载荷的作用,极易发生强度破坏和结构失效。目前主要通过数值模拟的手段对水下井口系统进行分析,无法准确评估水下井口在工程应用时的安全性,研制水下井口系统的专用测试设备并分析其试验过程中的结构稳定性具有重要意义。根据水下井口系统实际装配结构,自主设计了水下井口承受悬挂、拉伸、弯曲载荷下的专用测试工装。为论证测试工装结构在测试试验过程中是否会发生强度破坏,基于ANSYS Worbench建立了3种测试工装的有限元模型,分析得到不同工况下测试工装应力响应云图。计算结果表明:悬挂载荷测试时,测试工装最大应力为597.50 MPa;弯曲载荷测试时,测试工装最大应力为349.34 MPa;拉伸载荷测试时,测试工装最大应力为179.14 MPa。各部件应力均未超出材料屈服强度,能够保证测试试验的稳定运行。研究结果可为水下井口系统测试工装的研究设计提供参考。

关键词:水下井口;载荷测试工装;有限元分析;强度分析;ANSYS Workbench

0 引 言

水下井口是水下生产系统必不可少的组成部分,其底端连接海洋油气井筒,上端连接水下防喷器与隔水管系统,贯穿油气田勘探、开发、生产各个阶段,在海洋油气开发过程中发挥着重要作用。作为深水油气田开发的重要装备,水下井口系统由高压井口、低压井口、导管和套管等组成[1]。随着深水油气田开发技术日益成熟,海洋钻井逐渐向深水迈进。隔水管系统与以及水下井口是深水钻井的初始通道,它们的稳定直接关系到整个海洋钻井过程的推进[2]。隔水管在服役过程中受到套管系统的重力载荷,波浪、海流引起的动载荷,平台的运动以及作业性动载荷的作用,在多种复杂载荷作用下,有可能引发井口系统结构破坏和强度屈服失效,从而影响正常生产[3]。例如英国北海海域,钻井隔水管涡激振动导致井口在服役时发生结构失效,造成了油井弃置[4-5]。因此,保障水下井口作业过程中的强度稳定性对保障海洋油气开采安全具有非常重要的意义。

目前国内外通过数值模拟和理论分析的方法对水下井口的结构、承载能力及作业稳定性等方面开展了大量研究。畅元江等[6-7]提出基于局部等效方法的深水水下井口半解耦分析模型,研究隔水管-井口整体分析模型中的井口局部等效方法,并且依据随机变量的威布尔分布理论,结合南海的实际海况,定量计算水下井口系统的疲劳损伤。苏堪华[8]针对深水钻井的特点,综合分析了水下井口的力学稳定性。刘续等[9]通过仿真软件建立了隔水管力学计算模型,并分析计算了水下井口头的疲劳寿命。吴怡等[10]根据钻井过程中的实际工况,建立了水下井口力学模型和ANSYS有限元分析模型,并对水下井口横向载荷进行了有限元分析。李旭冉等[11]对套管悬挂器和密封下放工具进行力学分析,由此确定设计规范和材料选择原则。陈国明等[12]通过系统总结水下井口系统疲劳损伤影响因素,定性、定量分析各种因素对水下井口疲劳损伤的影响,初步探究了水下井口疲劳损伤诱因的影响机理。肖文生等[13]设计了水下井口系统密封总成关键部件,并通过ANSYS软件分析了水下井口关键部件的强度和接触力。李志刚等[14]根据水下井口控油装置结构的受力特点,构建了水下井口控油装置的力学模型。数值模拟和理论分析过程中都需要对井口结构及作业载荷进行适当简化,同时也无法考虑加工及安装作业过程对分析结果的影响。而通过测试手段开展水下井口试验研究可以有效解决以上问题,能够更为准确地评估水下井口在作业时的力学响应。

针对以上问题,笔者根据低压井口、高压井口、套管挂及连接器等水下井口系统部件实际结构,通过设计专用测试工装模拟现场作业时承受的悬挂、拉伸及弯曲载荷,为保证工装的测试试验能力,开展测试试验工装的结构强度论证分析,提出水下井口及配套工具测试专用工装设计方法和工装强度分析方法。通过ANSYS软件建立测试工装有限元分析模型,分析了多种工况下测试工装的应力响应情况,最终形成水下井口及配套工具测试专用工装和装置的设计方法。

1 测试工装设计

1.1 悬挂载荷测试工装

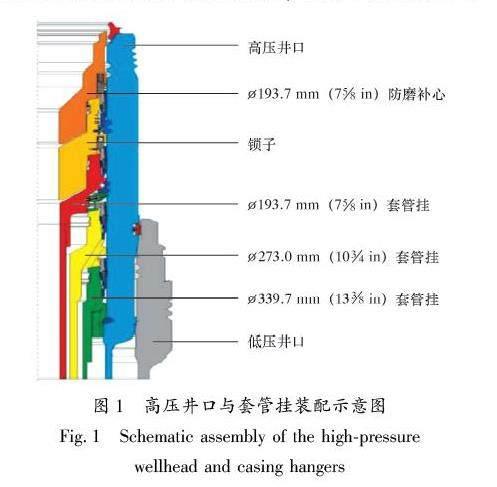

在海洋钻井过程中,套管挂悬挂在高压井口上,用于悬挂下部的多层套管结构,如图1所示。在水下作业期间,套管结构作用于套管挂上的悬挂载荷很大。因此,为测试套管挂和高压井口承受悬挂载荷时是否会发生结构破坏,设计了悬挂载荷专用测试工装,如图2所示。由图2可见,高压井口上部外螺纹装配连接器,连接器上方安装盖板以封闭测试工装上部,堵头放置在套管挂上部,从而使高压井口、堵头、连接器及顶部盖板形成封闭内腔。此时增加封闭空腔内压力来模拟实际作业期间套管挂承受的悬挂载荷。

1.2 弯曲载荷测试工装

在海底服役期间,水下井口与BOP组和隔水管系统连接,受风浪和海流等影响,平台漂移运动通过隔水管系统会传递到水下井口,此时井口会产生极大的弯曲应力。为测试此时井口系统的稳定性,基于高压井口与连接器实际结构设计了弯曲载荷测试工装,如图3所示。测试工装中连接器通过上板与上梁焊接固定,高压井口安装在上下梁最左侧,上部连接连接器,下部通过外锁环限位、连接,固定环通过螺栓固定在底板上同时限位外锁环,下板与下梁焊接,从而整个测试工装形成一个整体,如图4所示。通过液压缸在高压井口右侧施加竖向力的方式实现实际作业过程中高压井口承受的弯曲载荷。

1.3 拉伸載荷测试工装

在安装高压井口以及弃井切割期间,通常需要提起高压井口,并保持上提力。特殊紧急工况下,会对高压井口产生极大的过提力,使高压井口与低压井口强制分离。根据高、低压井口实际结构设计测试工装,如图5所示。整体结构与弯曲载荷测试工装结构相似,区别之处在于高压井口的安装位置在上下梁中间,液压缸的安装位置在高压井口两侧。通过在高压井口两侧施加竖向力的方式实现实际作业过程中高、低压井口承受的拉伸载荷。

2 结构参数与建模

2.1 测试工装设计参数

2.1.1 悬挂载荷测试工装

悬挂载荷测试工装CAD二维装配图如图6所示。其中高压井口上部装配连接器,连接器上方安装盖板以封闭测试工装上部,套管挂上方安装堵头以封闭井口底部。测试工装整体高度L=1 982.79 mm,盖板长度L1=1 365.78 mm,连接器高度L2=971.80 mm,高压井口长度L3=1 982.79 mm,高压井口内半径R1=236.53 mm、外半径R2=342.9 mm,堵头半径R3=223.04 mm。

2.1.2 弯曲载荷测试工装

弯曲载荷测试工装CAD二维装配图如图7所示。其中高压井口上部与连接器相连,连接器上方通过上板与上梁连接,锁环和固定环将高、低压井口限位、固定。上下梁长L=10 000 mm,工装整体高度H=4 560.12 mm,连接器高度H1=971.80 mm,高压井口高度H2=1 982.79 mm,锁环高度H3=400 mm,底板高度H4=300 mm,锁环内径R1=400 mm,锁环外径R2=600 mm,固定环外径R3=750 mm,高压井口内径R4=236.53 mm、外径R5=342.9 mm。

2.1.3 拉伸载荷测试工装

拉伸载荷测试工装CAD二维装配图如图8所示。其中上下梁长L=10 000 mm,低压井口高H=1 030.41 mm,锁环内径R1=490 mm,锁环外径R2=600 mm,锁环高度H1=250 mm,固定环外径R3=750 mm,低压井口内径R4=393.7 mm。

2.2 有限元模型及网格划分

为保证井口系统压力测试试验过程中工装结构不会发生强度破坏,需对以上3种测试工装进行强度分析,开展各测试工装在相应测试载荷下的力学响应研究。ANSYS Workbench有限元分析软件包含多种工程应用模块,可以设计仿真流程,对复杂机械系统的分析模拟效果显著。ANSYS Workbench操作界面相对于ANSYS更加友好,分析前的设置简便,且易于操作,在分析工程问题时的应用十分广泛[15]。因此本文基于ANSYS Workbench建立各测试工装的有限元模型,并进行网格划分。

由于本文测试工装的结构是典型的不规则结构,所以整体上选择四面体网格进行网格划分。在悬挂载荷测试工装有限元模型中,连接器在有限元分析时对结果无影响,所以对测试工装有限元模型进行适当简化,只保留高压井口、堵头及套管挂。考虑其结构与载荷均对称,为了提高计算效率,依据模型简化理论,采用1/2对称模型进行分析。整体设置网格尺寸30 mm,采用自由网格划分方式生成有限元网格,共划分89 952个网格,其中高压井口51 697个网格,套管挂25 528个网格,堵头12 727个网格。网格划分如图9所示。

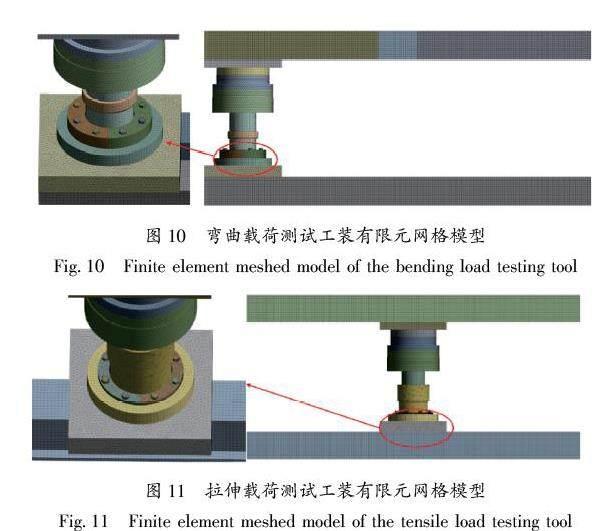

弯曲载荷测试工装有限元模型整体设置单元尺寸为50 mm,采用自由网格划分方式生成有限元网格,共划分1 301 936个网格,其中横梁16 400个网格,螺栓组102 292个网格,高压井口31 661个网格,低压井口1 654个网格,固定环1 312个网格,锁环955 517个网格,连接器79 851个网格。网格划分如图10所示。

拉伸载荷测试工装有限元模型整体设置单元尺寸为50 mm,采用自由网格划分方式生成有限元网格。弯曲载荷测试工装网格划分与拉伸载荷测试工装相似,共划分365 985个网格,其中横梁56 400个网格,螺栓组8 189个网格,高压井口31 715个网格,堵头1 377个网格,固定环1 192个网格,锁环84 027个网格,连接器36 314个网格。网格划分如图11所示。

2.3 载荷及边界条件施加

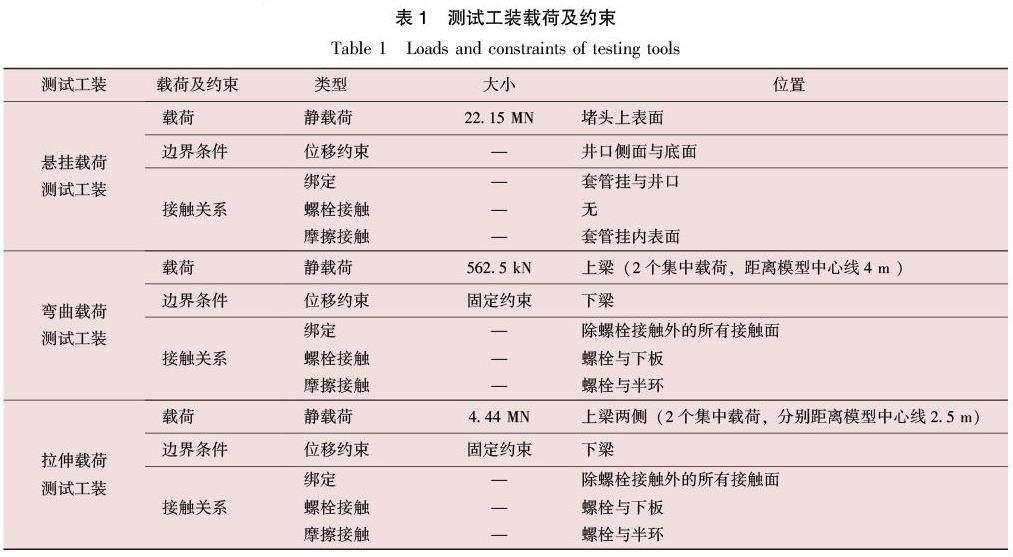

悬挂载荷测试工装主要通过在堵头上方的封闭空腔内加压来模拟实际作业期间套管挂承受的悬挂载荷,在有限元分析过程中可以等效为直接施加在堵头上的压力,压力为22.15 MN。弯曲载荷测试工装与拉伸载荷测试工装结构相似,由于液压缸位置不同,所以对高压井口施加的载荷类型也不同。在弯曲载荷测试工装测试时,通过液压缸在上梁右侧施加竖向力,实现高压井口承受弯曲载荷。液压缸安装位置在距离模型中心线4 m处,液压缸提供的压力大小为562.5 kN。在拉伸载荷测试工裝测试时,通过两液压缸对上梁两侧施加竖向力,液压缸安装在实现高低压井口承受拉伸载荷。两液压缸安装位置分别在距离模型中心线2.5 m处,液压缸提供的压力大小为4.44 MN。对3种测试工装施加的载荷、边界条件及接触关系见表1。

3 应力分析

当测试工装进行22.15 MN的悬挂载荷测试时,整体工装结构的应力响应云图如图12所示。由图12可知,在高压井口与套管挂悬挂载荷测试阶段,测试工装结构最大应力为597.5 MPa,出现在套管挂与堵头的接触面上,因为此处存在明显的应力集中现象。由于进行数值模拟的目的是评估测试试验过程中工装结构是否会发生强度失效,而套管挂与高压井口为测试对象,故本文重点关注堵头的应力计算结果,如图13所示。堵头最大应力为426.66 MPa,未超出堵头所用材料4130钢的极限屈服强度785 MPa。因此该测试工装具备22.15 MN的悬挂载荷测试能力。

当测试工装进行4.5×106 N·m的弯曲载荷测试时,整体工装结构的应力响应云图如图14所示。由图14可知,在高压井口弯曲载荷测试阶段,测试工装结构最大应力为349.34 MPa,出现在高压井口与锁环接触的位置上,因为此处存在明显的应力集中现象。本文高压井口为测试对象,故重点关注横梁、锁环、固定环和连接器的应力分析结果,如图15~图18所示。由图15~图18可知,横梁最大应力为90.76 MPa,锁环最大应力为214.98 MPa,固定环最大应力为21.27 MPa,

连接器最大应力为106.28 MPa,均未超出测试工装所用材料45号钢的极限屈服强度355 MPa。因此该测试工装具备562.5 kN的弯曲载荷测试能力。

当测试工装进行4.44 MN的拉伸载荷测试时,整体工装结构的应力响应云图如图19所示。由图19可知,在低压井口与高压井口拉伸载荷测试阶段,测试工装结构最大应力为179.14 MPa,出现在横梁与上板接触的位置上,因为此处存在明显的应力集中现象。本文中低压井口与高压井口为测试对象,故重点关注横梁、连接器、固定环和锁环的应力分析結果,如图20~图23所示。由图20~图23可知,横梁最大应力为179.14 MPa,连接器最大应力为29.93 MPa,固定环最大应力为14.34 MPa,锁环最大应力为7.04 MPa,均未超出高压井口与低压井口所用材料45号钢的极限屈服强度355 MPa,因此该测试工装具备4.44 MN的拉伸载荷测试能力。

4 结 论

(1)考虑水下井口服役过程中真实作业环境,针对水下井口系统作业过程中承受的悬挂载荷、弯曲载荷和拉伸载荷分别设计了专用测试工装。

(2)基于ANSYS Workbench软件建立了相应的三维仿真模型,定义测试工装各部件间的接触关系,开展测试工装强度的有限元分析。

(3)测试工装在进行水下井口系统悬挂载荷、弯曲载荷和拉伸载荷测试时,其最大应力分别为597.5、349.34和179.14 MPa,均未超出测试工装材料的屈服强度,因此能够保证测试作业的稳定运行。

参考文献:

[1] CHANG Y J,WU X F,ZHANG C S,et al.Dynamic Bayesian networks based approach for risk analysis of subsea wellhead fatigue failure during service life[J].Reliability Engineering & System Safety,2019,188:454-462.

[2] 关德,闫伟.深水钻井水下井口稳定性分析[J].石油机械,2012,40(8):85-89.

GUAN D,YAN W.Stability analysis of underwater wellhead in deepwater drilling[J].China Petroleum Machinery,2012,40(8):85-89.

[3] 王健.考虑温度影响的深水水下井口疲劳损伤计算方法研究[D].青岛:中国石油大学(华东),2019.

WANG J.Study on calculation method of subsea wellhead fatigue damage considering thermal effect[D].Qingdao:China University of Petroleum (East China),2019.

[4] CHANG Y J,WU X F,CHEN G M,et al.Comprehensive risk assessment of deepwater drilling riser using fuzzy petri net model[J].Process Safety and Environmental Protection,2018,117:483-497.

[5] 李滨,武胜男,周扬凡,等.不同工况下的水下井口油管悬挂器有限元分析[J].石油机械,2021,49(10):57-64,70.

LI B,WU S N,ZHOU Y F,et al.Finite element analysis of tubing hanger at subsea wellhead under different working conditions[J].China Petroleum Machinery,2021,49(10):57-64,70.

[6] 畅元江,王健,姬景奇,等.基于局部等效方法的深水水下井口半解耦分析模型[J].中国石油大学学报(自然科学版),2019,43(3):129-137.

CHANG Y J,WANG J,JI J Q,et al.A semi decoupled analysis model of subsea wellhead based on local equivalent method[J].Journal of China University of Petroleum (Edition of Natural Science),2019,43(3):129-137.

[7] 畅元江,杨焕丽,刘秀全,等.深水钻井隔水管-井口系统涡激疲劳详细分析[J].石油学报,2014,35(1):146-151.

CHANG Y J,YANG H L,LIU X Q,et al.Detailed analysis of vortex induced fatigue for deep-water drilling riser-wellhead system[J].Acta Petrolei Sinica,2014,35(1):146-151.

[8] 苏堪华.深水钻井井口力学分析及导管承载能力研究[D].东营:中国石油大学(华东),2009.

SU K H.Analysis on mechanical stability of subsea wellhead and bearing capacity of conductor for deepwater drilling[D].Dongying:China University of Petroleum (East China),2009.

[9] 刘续,吴永良,张文学,等.水下井口头疲劳寿命分析[J].海洋石油,2016,36(4):101-107.

LIU X,WU Y L,ZHANG W X,et al.Fatigue life analysis of the subsea wellhead[J].Offshore Oil,2016,36(4):101-107.

[10] 吳怡,杨进,李春,等.基于ANSYS的水下井口力学性能分析[J].石油机械,2011,39(12):35-37.

WU Y,YANG J,LI C,et al.The ANSYS-based analysis of the mechanical performance of underwater wellhead[J].China Petroleum Machinery,2011,39(12):35-37.

[11] 李旭冉,肖文生,杨祥祥.海洋深水钻井井口头系统下放工具研究[J].石油机械,2013,41(5):45-49.

LI X R,XIAO W S,YANG X X.Research on the running tool for offshore deepwater drilling wellhead system[J].China Petroleum Machinery,2013,41(5):45-49.

[12] 陈国明,李家仪,畅元江,等.深水油气水下井口系统疲劳损伤影响因素[J].石油学报,2019,40(增刊2):141-151.

CHEN G M,LI J Y,CHANG Y J,et al.Influencing factors for fatigue damage of underwater wellhead system of deepwater oil and gas[J].Acta Petrolei Sinica,2019,40(S2):141-151.

[13] 肖文生,秦浩智,侯超,等.井口头系统密封总成关键部件设计与分析[J].石油机械,2013,41(11):79-83.

XIAO W S,QIN H Z,HOU C,et al.Design and analysis of the key parts of wellhead system sealing assembly[J].China Petroleum Machinery,2013,41(11):79-83.

[14] 李志刚,李春生,尚宪朝,等.水下井口控油装置稳定性分析[J].石油机械,2016,44(5):45-49.

LI Z G,LI C S,SHANG X C,et al.Stability analysis of subsea wellhead oil control device[J].China Petroleum Machinery,2016,44(5):45-49.

[15] 樊维.有限元分析在机械设计制造中的应用[J].工程与试验,2021,61(2):86-89.

FAN W.Application of finite element analysis to mechanical design and manufacturing[J].Engineering & Test,2021,61(2):86-89.