深水脐带缆终端承载能力计算研究

2023-05-30刘新宇刘统亮魏行超程寒生张晨戚蒿薛大智

刘新宇 刘统亮 魏行超 程寒生 张晨 戚蒿 薛大智

摘要:脐带缆终端是水下脐带缆关键的硬件设备,其在深海环境承受载荷复杂恶劣,对连接系统的可靠性要求很高。以南海某气田使用深水脐带缆终端为研究对象,针对现场测试发现的屈服强度不足问题,依据ASME相关标准,对脐带缆终端关键连接部件按弹-塑性应力分析方法建立有限元模型并进行数值分析,得到其在极限工况下的弯矩能力、轴向能力和剪切能力。分析结果表明:深水脐带缆终端连接系统在复杂环境载荷下整体结构安全可靠,满足全局弹-塑性失效评估的标准;结合理论计算深水脐带缆终端连接系统局部塑性变形大小均小于许用值,满足局部弹-塑性失效的要求;材料屈服强度越高,承载能力越好,通过工程实践选用较为保守的方案,海上施工作业和水下连接过程中表现优异。研究成果可为脐带缆终端设计和现场工程应用提供理论基础和技术参考。

关键词:水下控制系统;脐带缆终端;承载能力;失效准则;屈服强度

0 引 言

水下生产系统是深水油气田和海上边际油气田开发的重要模式之一[1-3]。在深海环境中,脐带缆为水下生产系统提供液压、电力和化学药剂注入等,是水下控制系統的重要组成部分,被喻为连接海面设施和水下生产系统之间的“动脉”[4]。脐带缆终端作为水下脐带缆关键的硬件设备,除了将脐带缆中输送的电、液进行水下分配,还兼具水下设备的控制等功能。深水作业风险高、海洋环境复杂恶劣等一系列因素对脐带缆终端(Umbilical Termination Head,UTH)连接系统承载能力提出了很高的要求[5]。

目前,国内外众多学者针对脐带缆终端展开了相关研究。C.DIEUMEGARD等[6]对深水脐带缆及其终端的安装技术展开了探讨,分析了关键限制因素对深水脐带缆及其终端的影响。K.M.CLAUSING等[7]以减少深水脐带缆终端着泥点为出发点,对脐带缆终端和脐带缆连接后的海上施工进行了新的分析。刘书胜等[8]对深水脐带缆终端设备进行了介绍,分析了脐带缆终端在舷侧立铺技术(TLS)方面的应用。侯静等[9]以荔湾3-1气田深水脐带缆及其终端为研究对象,运用OrcaFlex软件对关键部件进行建模,结合竖直铺设技术开展静力和动力学分析。郭宏等[10]基于ISO相关标准要求,对脐带缆测试技术进行了详细的介绍,并将其成功应用于文昌气田。魏会东等[11]依据荔湾项目对水下脐带缆终端设施进行研制,并对脐带缆终端关键技术进行了分析和总结。

相关研究主要集中在深水脐带缆及其终端安装等方面,对脐带缆终端单独进行分析较少,尤其是深水脐带缆终端承载能力方面,未见相关研究报道。深水脐带缆终端是脐带缆与水下结构物连接的重要枢纽,承受深海恶劣的环境载荷,其承载能力直接影响到整个水下生产系统的可靠性和安全性。笔者在前人研究的基础上,以南海某气田现场使用深水脐带缆终端为研究对象,针对现场测试发现的F65材料热处理冷却后屈服强度降低这一问题,依据ASME相关标准,对脐带缆终端关键连接部件按弹-塑性应力分析方法建立有限元模型并进行数值分析,得到其在极限工况下的弯矩能力、轴向能力和剪切能力,分析了F65材料不同屈服强度对深水脐带缆终端承载能力的影响。同时,通过弹塑性失效评估,验证了深水脐带缆终端连接系统承载能力的安全可靠性。研究结果可为工程应用提供支持。

1 计算模型

1.1 结构概述

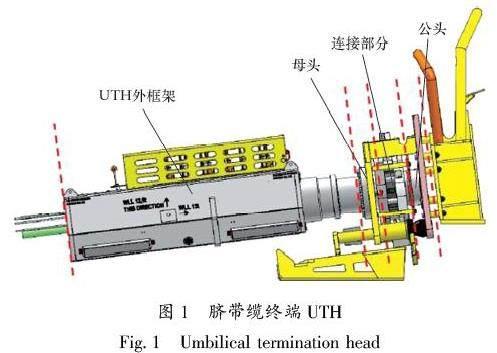

南海某气田从海面设施平台到水下分配单元(SDU)、水下脐带缆终端单元(SUTU)和管汇间均通过304.8 mm(12 in)的脐带缆终端UTH进行连接。脐带缆终端UTH主要由外框架、母头、连接部分(连接毂座、密封盘、卡箍连接器)公头等部件组成,其结构如图1所示。

在海上施工作业时,带有首端脐带缆终端UTH的脐带缆初始化吊装经过TLS(Tilt Lay System),进行入水下放缆和安装就位等工作,然后开始起始铺设和正常铺设阶段,直至末端脐带缆终端UTH安装就位和水下结构实现水平连接,整个安装过程结束[12-13]。在整个施工作业以及后续正常生产过程中,脐带缆终端UTH的连接性能直接影响整个水下生产系统的可靠性和安全性。其关键连接部件如图2所示,主要由公头毂座、母头毂座、密封盘和卡箍连接器组成。

毂座是连接部件的核心部件之一,考虑其与管道的易焊性、与流体接触面和金属密封面等耐蚀层的易堆焊性以及连接器的成本控制等,通常选用ASTM A694 F65低碳高强度合金钢使锻造成形[14]。在现场测试时,材料测得的实际屈服强度为402 MPa,低于材料数据表MDS中的屈服强度448 MPa,分析其主要原因为毂座的锻件厚度较大(>150 mm),在冷却过程中散热效果不好,从而导致材料屈服强度降低(见图3)。

为评估材料不同屈服强度对深水脐带缆终端承载能力的影响,依据ASME BPVC Ⅷ-2标准,对脐带缆终端连接部件按弹-塑性应力分析方法建立有限元模型并进行数值分析,得到其在极限工况下的弯矩能力、轴向能力和剪切能力。基于全局和局部弹-塑性失效准则,分析各能力载荷下详细的应力应变分布状况,对于每种载荷情况和每种材料模型,给出了载荷响应图,其中最后一个收敛增量代表全局准则,即破坏。当现场输出满足ASME BPVC Ⅷ-1判据时,提供局部判据图,并结合理论计算结果完成失效评定,从而为工程应用提供支持。

1.2 有限元模型建立

基于公、母头毂座间最小尺寸运用ABAQUS软件对其进行建模,如图4a所示,主要由公头毂座、母头毂座、密封盘和卡箍连接器组成。对有限元模型进行网格划分,整体使用C3D8R单元,该8节点六面体线性非协调模式单元能克服剪切自锁问题,具有较高的计算精度;各部件面对面接触使用10节点四面体单元的C3D10网格单元,并对各接触部位进行局部网格加密;该有限元模型全局尺寸8 mm,包含526 313个C3D8R类型的元素(66.75%)和262 173个C3D10类型的元素(33.25%)。元素总数为788 486,节点总数为998 365。其整体和局部加密网格模型如图4b所示。

在公头毂座和密封盘之间、母头毂座和密封盘之间以及公母头毂座之间均为面对面接触,对于所有接触点,考虑带有惩罚摩擦的切向行为,摩擦因数为0.1,同时考虑带有“硬接触”的正常行为。各接触面设置细节如图5所示。同时,在公母头毂座的中心设置参考点,并在参考点和相应的毂面之间建立连续分布耦合,外部载荷作用在母头毂座中心的参考点上。

基于美国机械工程师协会(ASME)相关标准,采用弹塑性有限元模型,根据ASME第八章第2部分的附件3-D的MDS(Material Data Sheet),得到如图6所示的材料应力-应变曲线,其中弹性模量为200.35 GPa,泊松比为0.31,屈服强度分别为402和448 MPa,极限抗拉强度为531 MPa,材料密度为7 750 kg/m3。

1.3 载荷及边界条件

基于上述有限元模型,载荷加载步骤如下:首先施加卡箍的预紧力,然后将设计温度、内压和端部的力加载在模型中,最后施加弯矩、轴向力和剪切载荷。根据美国机械工程师协会(ASME)第八章第2部分的相关标准,内压最大施加载荷为69 MPa,设计温度范圍-18~40 ℃。同时,在模型界面中,参考点RP1与公头毂面之间建立了运动耦合,参考点处采用固定边界条件,整体载荷施加和边界条件如图7所示。基于上述载荷和边界条件,对脐带缆终端连接能力进行评估。

2 评判指标

2.1 全局弹-塑性失效评估

由ASME BPVC Ⅷ-2标准[15]第5.2节可知,使用数值模拟对结构进行全局塑性失效分析,需建立准确的几何数值模型,包括各部件的几何特性、边界条件和作用载荷,确定相关载荷以及适用的载荷工况,并采用弹-塑性材料模型以保证应力和应变的计算精度,此处考虑载荷系数为2.4,同时,应使用大变形理论。

满足上述条件下的有限元分析模型如果能够取得收敛解,则表明该结构件在所施加的载荷工况下达到稳定,结构能够正常使用。

2.2 局部弹-塑性失效评估

除了对结构件进行全局弹-塑性失效评估外,还需要对局部弹-塑性变形进行评估。对于局部弹-塑性变形,考虑载荷系数为1.7,同时使用大变形理论。运用局部弹-塑性失效准则,基于弹塑性理论并考虑局部损伤的累积效应,结合ASME Ⅷ-2标准建立塑性应变极限预测模型。

3 承载能力分析

基于上述有限元模型和弹-塑性失效准则,对深水脐带缆终端在弯矩、轴向力和剪切力方面进行载荷能力分析。对于每种载荷情况和每种材料模型给出了载荷响应图,其中最后一个收敛增量代表全局准则,即破坏。当现场输出满足ASME BPVC Ⅷ-2判据时,提供局部判据图,并结合理论计算结果完成失效评定。

3.1 弯矩能力

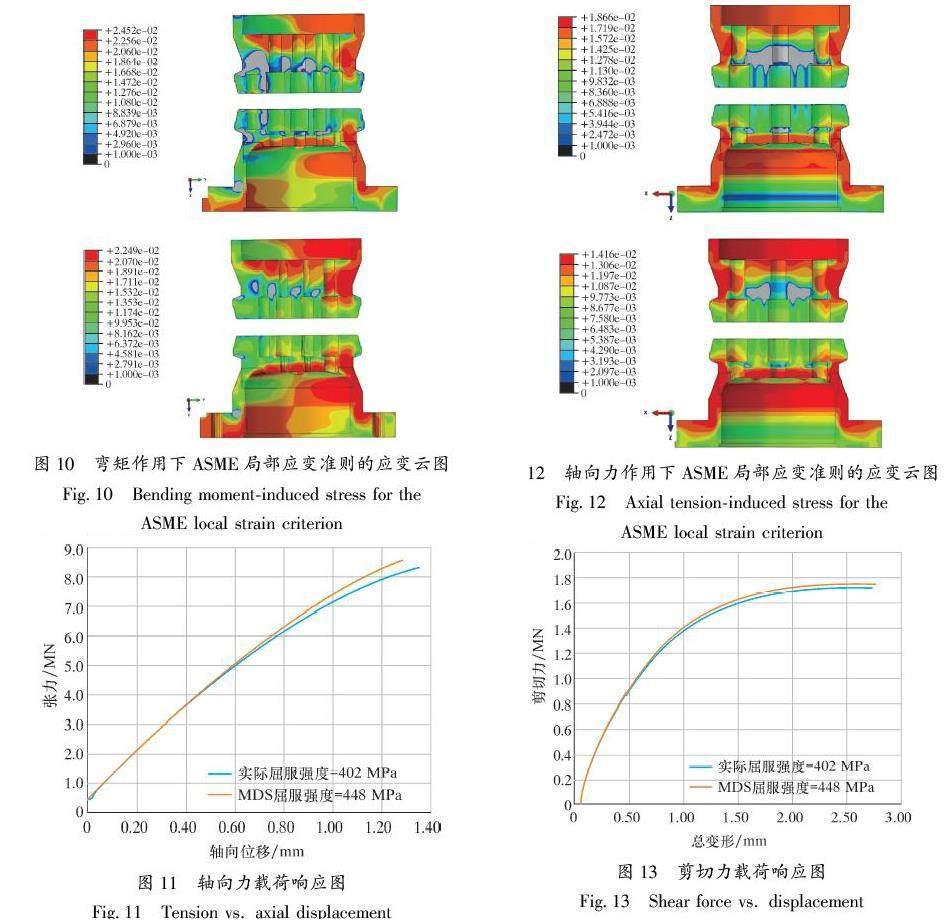

实际屈服强度402 MPa和MDS屈服强度448 MPa的载荷响应图如图8所示,用施加弯矩的函数来表示载荷施加点的转动。

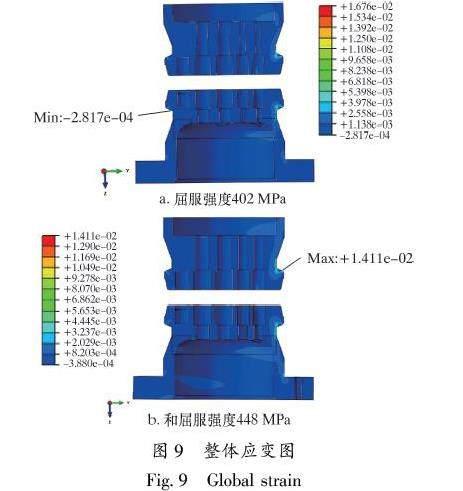

实际屈服强度402 MPs下弯矩能力为553 kN·m,而MDS屈服强度为448 MPa时得到的弯矩能力为572 kN·m。根据2.1节所述的ASME全局弹-塑性失效评估方法,按弹-塑性应力分析方法建立模型并进行有限元分析,如果取得的解收敛,则表明该结构件在所施加的载荷工况下达到稳定,结构能够正常使用。文中所述不同屈服强度下的模型在同一弯矩下所得的最大主应变仿真结果如图9所示。

从计算结果可知,连接部件在设计温度、内压69 MPa、端部力、弯矩、轴向力和剪切载荷等共同作用下,计算模型正常收敛,虽然局部发生一点塑性变形,但整体结构对载荷承受能力较好,满足全局弹-塑性失效要求。根据2.1节所述的ASME局部失效准则对其进行分析,有限元分析结果云图如图10所示。

根据ASME局部失效准则,以等效塑性应变值作为评判依据。图示最大等效塑性应变分别为2.452%和2.249%,联合公式(2)、公式(3)和公式(4),可计算该工况下三轴向应变极限εL分别为1.69和1.52。材料经过热处理,成形应变εcf=0,故εpeq-εcf分别为0.024 5和0.022 4,均小于相对应的三轴向应变极限εL(1.69和1.52),满足εpeq-εcf≤εL,满足局部弹-塑性失效要求,能够正常工作。

3.2 轴向能力

实际屈服强度402 MPa和MDS屈服强度448 MPa的载荷响应图如图11所示,用施加轴向力的函数来表示轴向位移的加载。

实际屈服强度402 MPa下的轴向力为2 750 kN,而MDS屈服强度为448 MPa时得到的轴向力为2 863 kN。根据ASME局部失效准则对连接部件进行轴向力分析,有限元分析结果如图12所示。

根据ASME局部失效准则,以等效塑性应变值作为评判依据。图12中最大等效塑性应变分别为1.866%和1.416%,联合公式(2)、公式(3)和公式(4),可计算该工况下三轴向应变极限εL分别为1.61和1.51,材料经过热处理,成形应变εcf=0,故εpeq-εcf分别为0.018 7和0.014 1,均小于相对应的三轴向应变极限εL(1.61和1.51),满足εpeq-εcf≤εL,即满足局部弹-塑性失效要求,能够正常工作。

3.3 剪切能力

实际屈服强度402 MPa和MDS屈服强度448 MPa的载荷响应图如图13所示,用施加剪切力的函数来表示整体位移的加载。

实际屈服强度402 MPs下剪切能力为615 kN,而MDS屈服强度为448 MPa时得到的剪切能力为660 kN。根据ASME局部失效准则对连接部件进行剪切力分析,有限元分析结果云图如图14所示。

根据ASME局部失效准则,以等效塑性应变值作为评判依据。图14所示最大等效塑性应变分别为0.842%和0.482%,联合公式(2)、公式(3)和公式(4),可计算该工况下三轴向应变极限εL分别为1.41和1.04。材料经过热处理,成形应变εcf=0,故εpeq-εcf分别为0.008 4和0.004 8,均小于相对应的三轴向应变极限εL(1.41和1.04),满足εpeq-εcf≤εL,即满足局部弹-塑性失效要求,能够正常工作。

4 應用实例

基于上述有限元分析结果,实际屈服强度为402 MPa的F65材料承载能力为:弯矩553 kN·m,轴向力2 750 kN,剪切力615 kN;MDS屈服强度为448 MPa的F65材料承载能力为:弯矩572 kN·m,轴向力2 863 kN,剪切力660 kN。

基于南海某深水气田实际使用的工况,虽然两者均可以满足设计要求,但在工程施工中,通过改进工艺流程,使得F65材料热处理加工后锻件屈服强度可达448 MPa。选用承载能力更好的脐带缆终端连接系统,方案更为保守,安全性能更为可靠,其海上施工作业和水下连接过程中表现将更优异。图15a为脐带缆终端UTH和脐带缆连接好准备下放至海底的吊装作业;图15b为水下机器人ROV辅助脐带缆终端UTH和水下结构进行对接作业。整个现场过程验证了该连接系统满足设计要求,为整个项目的顺利投产提供了有力的保障。

5 结 论

(1)基于现场实际,针对脐带缆终端毂座锻件经过热处理冷却后屈服强度低于材料数据表屈服强度这一问题,依据《ASME BPVC Ⅷ-2》标准,对脐带缆终端连接部件按弹-塑性应力分析方法建立有限元模型并进行数值模拟分析,评估了F65材料不同屈服强度对深水脐带缆终端承载能力的影响。

(2)通过数值模拟仿真得到了深水脐带缆终端连接系统各零部件详细的应力-应变分布状况,并结合理论计算结果对局部发生塑性变形的区域进行校核,结果表明,这些区域塑性变形的大小均小于许用值,满足ASME全局弹-塑性失效和局部塑性失效的标准,说明整体结构能够承受所施加的载荷,局部结构不会失效。

(3)不同屈服强度会对深水脐带缆终端连接系统的承载能力产生影响。通过仿真对比,分析得知F65材料在不同屈服强度下的承载性能,其他条件相同的情况下,屈服强度越大,深水脐带缆终端连接系统的承载能力越好。

(4)现场实践选用高屈服强度方案,应用表明其承载能力更好,安全性能可靠,海上施工作业和水下连接过程中表现优异,从而为工程应用提供支持。

参考文献:

[1] 李清平,孙钦,程兵,等.陵水17-2气田深水水下生产系统工程设计关键技术[J].中国海上油气,2021,33(3):180-188.

LI Q P,SUN Q,CHENG B,et al.Key technologies for engineering design of deepwater subsea production system in LS17-2 gas field[J].China Offshore Oil and Gas,2021,33(3):180-188.

[2] 谢彬,曾恒一.我国海洋深水油气田开发工程技术研究进展[J].中国海上油气,2021,33(1):166-176.

XIE B,ZENG H Y.Research advancement in offshore deepwater oil and gas development engineering technologies in China[J].China Offshore Oil and Gas,2021,33(1):166-176.

[3] 李志刚,贾鹏,王洪海,等.水下生产系统发展现状和研究热点[J].哈尔滨工程大学学报,2019,40(5):944-952.

LI Z G,JIA P,WANG H H,et al.Development trend and active research areas of subsea production system[J].Journal of Harbin Engineering University,2019,40(5):944-952.

[4] 郭宏,李阳,郑利军,等.开放式脐带缆结构集成辅助设计分析软件平台的开发[J].中国造船,2022,63(1):224-236.

GUO H,LI Y,ZHENG L J,et al.Development of open style software platform for aided design and analysis of umbilical cables abstract[J].Shipbuilding of China,2022,63(1):224-236.

[5] 唐洋,张中根,易典学,等.水下生产系统连接器及其关键技术[J].西南石油大学学报(自然科学版),2019,41(3):160-168.

TANG Y,ZHANG Z G,YI D X,et al.Connectors for an underwater production system and key techniques[J].Journal of Southwest Petroleum University (Science & Technology Edition),2019,41(3):160-168.

[6] DIEUMEGARD C,FELLOWS P.Installation of metallic tube umbilicals in 3,000 meters water[C]∥Offshore Technology Conference.Houston,Texas:OTC,2003:OTC 15368-MS.

[7] CLAUSING K M,WILLIAMS V T,MACFARLANE J C.Na Kika umbilical transport & installation challenges[C]∥Offshore Technology Conference.Houston,Texas:OTC,2004:OTC 16704-MS.

[8] 劉书胜,林中轩,檀晓光,等.深水脐带缆舷侧立铺安装技术研究[J].中国新技术新产品,2022(2):50-53.

LIU S S,LIN Z X,TAN X G,et al.Research on installation technology of vertical laying on side of deepwater umbilical[J].New Technology & New Products of China,2022(2):50-53.

[9] 侯静,高原,石锦坤,等.荔湾3-1气田深水脐带缆竖直铺设技术研究与应用[J].海洋工程,2018,36(5):134-142.

HOU J,GAO Y,SHI J K,et al.Research and application of umbilical vertical laying technology in deep water for Liwan3-1 gas field[J].The Ocean Engineering,2018,36(5):134-142.

[10] 郭宏,谢鹏,宋春娜.脐带缆测试技术及其在文昌气田的应用[J].中国海上油气,2018,30(1):171-176.

GUO H,XIE P,SONG C N.Umbilical test technology and its application in WC gas field[J].China Offshore Oil and Gas,2018,30(1):171-176.

[11] 魏会东,苗春生,尹汉军,等.水下脐带缆终端设施的研制及应用[J].石油机械,2015,43(4):69-72.

WEI H D,MIAO C S,YIN H J,et al.Development and application of subsea umbilical termination facility[J].China Petroleum Machinery,2015,43(4):69-72.

[12] 侯静.深水脐带缆竖直安装关键技术研究[D].哈尔滨:哈尔滨工程大学,2017.

HOU J.Study on key technology for deepwater umbilical vertical installation[D].Harbin:Harbin Engineering University,2017.

[13] 冒家友,冯丽梅,原庆东.流花4-1电缆和脐带缆安装技术及应用[J].船海工程,2014,43(2):109-113.

MAO J Y,FENG L M,YUAN Q D.The installation technology of power cable and umbilical in Liuhua 4-1 project and its application[J].Ship & Ocean Engineering,2014,43(2):109-113.

[14] 戚蒿,葛辉,周勇,等.厚壁盲孔深水管道连接器锻件材料均质化工艺开发[J].石油化工设备,2021,50(6):59-63.

QI H,GE H,ZHOU Y,et al.Homogenization technology development for heavy wall and blind hole deep water pipeline connector forging material[J].Petro-Chemical Equipment,2021,50(6):59-63.

[15] ASME.BPVC section VIII-rules for construction of pressure vessels division 2-alternative rules:ASME BPVC.Ⅷ.2—2017[S].New York:ASME,2017.