智能完井井下智能滑套位移监测系统研制

2023-05-30刘景超王金龙武宇琛

刘景超 王金龙 武宇琛

摘要:针对我国油气田液控式智能滑套技术存在缺陷、严重制约其应用与推广的问题,研制了一种可以实现滑套位移精准测量的监测系统,并进行了工程样机研制及现场试验。该监测系统根据非接触式线性可变差动变压器式监测原理设计。研究与试验结果表明:该监测系统实现了液控式井下智能滑套开度精准监测,使液控式智能完井可以对井下智能闭环调控产量精准控制;监测系统采用同心线性结构,可以与现有的液控式智能滑套连接,无需对现有滑套进行结构修改;可以使液控式井下流量控制阀省去J形槽往复式机械定位机构,简化了地面液压控制操作流程;滑套位移监测精准,单芯电缆信号传输稳定。所得结论可为实现完井井下滑套闭环智能控制提供技术支撑。

关键词:智能完井;井下智能滑套;位移监测;模块;单芯电缆

0 引 言

国内智能完井技术经过多年的发展,在10余个油田近千口油水井得到广泛应用。与常规完井技术相比,智能完井技术可以提高单井产量10%以上,注水效率18%以上,使含水体积分数降低10%以上,可改善油藏管理,避免层间干扰,免除或减少常规测试和修井作业,有效预防油藏水体突破,真正实现少井高产的目的[1-4]。

国内智能完井液控式井下智能滑套(FCV)无位移传感器,多采用J形导向限位槽机械定位机构,需地面液力推动滑套带动销钉沿着J形导向限位槽上下反复移动到设计位置,每个设计位置对应一个滑套移动位置[5-6]。地面经过多次操作后已经无法确定井下滑套的具体移动位置,实际流量与预期调控流量有很大的误差,无法实现产量精准调控。当前,国外智能完井液控式智能滑套配备滑套位移传感器,可以精确测量滑套的位移量[7-8]。但是,该技术处于垄断状态,对外售价昂贵,与我国现有的液控式智能滑套结构不配套,无法配套使用;并且每个位移传感器需要单独的电缆供电与传输信号,多个位移传感器需要通过直径6.35 mm(1/4 in)的多芯钢管电缆传输,不适用于国内普遍使用的单芯钢管电缆信号传输方式。国内液控式智能滑套的技术缺陷严重制约了智能完井技术在我国油气田的应用与推广。

为此,笔者研制了一种不需要改变现有的液控式智能滑套结构就可以实现滑套位移精准测量的监测系统。该系统具有整体结构简单、灵敏度高、抗干擾能力强、加工成本低、便于快速投入使用与通用性强的特点。

1 技术分析

井下智能滑套位移监测系统根据非接触式线性可变差动变压器式监测原理设计,位移监测精度可以达到1 mm。控制电路框图如图1所示。

1.1 整体结构

井下智能滑套位移监测系统主要由保护筒、下接头、油管短节、位移线圈、位移线圈托管、铁芯筒、卡爪定位筒、托管、滑套连接短节、电源降压电路、位移信号监测电路、通信电路和井口电路等组成。单芯钢管电缆穿过直径6.35 mm钢管电缆NPT密封接头、O形密封圈组合和保护筒上电缆穿越孔,与电源降压电路相连接。电缆密封接头与O形密封圈组合双重密封结构增强钢管电缆与保护筒电缆穿越孔之间的密封性。井下智能滑套位移传感器结构如图2所示。

1.2 工作原理

井下智能滑套位移监测系统采用电感式测量方法。位移线圈缠绕在位移线圈托管上,两者一起插入保护筒内,电源降压电路、位移信号监测电路与通信电路固定在位移线圈托管上,构成位移检测器。将位移检测器插入保护筒内,通过下接头将位移检测器固定在保护筒内。单芯钢管电缆穿过保护筒的通孔与电源降压电路连接。该电缆通过电缆密封接头固定在保护筒上,并与电缆密封接头构成双重密封。电源降压电路将单芯钢管电缆的高压直流电降低为低压直流电,给位移信号监测电路与通信电路供电。位移信号监测电路通过三芯软电缆给位移线圈供电并传输信号。滑套连接短节将井下智能滑套的内滑套与托管连接在一起,铁芯筒通过卡爪定位筒固定在托管上,插入位移线圈托管内腔中且可以自由滑动。因此,当井下智能滑套的内滑套移动时,带动铁芯筒在通电位移线圈中移动,引起位移线圈的磁通量变化,使位移线圈输出电压值信号,电压值信号经过位移信号监测电路与通信电路转换成滑套位移量并通过单芯电缆传输到地面。通过地面开度监测软件采集与存储井下智能滑套位移监测系统的位移监测信号,并实时显示出当前滑套的开度与位移量。系统主要技术参数如表1所示。

2 系统硬件设计

井下智能滑套位移监测系统分为滑套位移传感器与井下控制电路2部分。滑套位移传感器由位移线圈、位移线圈托管与铁芯筒组成。由于井下密封舱空间有限,将井下控制电路分成电源降压电路、位移信号监测电路和通信电路3部分。

2.1 滑套位移传感器

采用三线制线圈绕制方法将位移线圈绕制在线圈托管上,分为一次绕组与二次绕组2组线圈,长度各265 mm (根据滑套实际行程设计)。位移线圈通过1号线输入±15 V正弦波激励信号并产生感应电流;3号线连接负极,碳钢材质的铁芯筒插入位移线圈托管内自由滑动,铁芯筒的中心与一次绕组中心对齐;位移线圈2号线输出的2组线圈的电压差值为0。当铁芯筒的中心所处位置发生了偏移,引起一次绕组与二次绕组的磁通量变化,2号线输出的电压值大于0。随着铁芯筒偏离一次绕组中心位置的程度,2号线输出电压值信号随着铁芯筒的移动慢慢递增或递减;铁芯筒的位置变化与位移线圈输出的电压值信号线性相关。滑套位移传感器原理示意图如图3所示。由于碳钢属于强磁合金,会对位移线圈产生电磁干扰,所以位移线圈托管、托管及卡爪定位筒采用无磁不锈钢材料。

位移线圈托管采用同心结构,两端为O形密封圈密封面,与保护筒内腔构成密封腔,中部缠绕位移线圈,前端铣槽位置安装3块控制电路。位移线圈与位移线圈托管工程样机如图4所示。铁芯筒、卡爪定位筒与托管工程样机如图5所示。通过保护筒上的注入孔将封装胶注入密封腔内,封装位移线圈与3块控制电路,以增强位移线圈、3块控制电路的密封性与抗震性。

2.2 位移信号监测电路

位移信号监测电路主要由电源模块、滑套位移数据采集模块与滑套位移监测模块组成。

2.2.1 位移信号监测电路电源模块

使用ASM1117作为5 V供电电源,为滑套位移数据采集模块供电。在该模块电路的电压输入端和输出端连接10和22 μF极性电容并连接地线,起到滤波和去耦作用。为防止位移线圈发热对测量结果产生影响,使用2个DC-DC转换器A1215S并联,可输出±15 V电压;使用2.2和0.47 μF极性电容作为电源滤波电容和输出去耦电容,为滑套位移监测模块供电。位移信号监测电路电源模块工作温度可达125 ℃。位移信号监测电路设计如图6所示。

2.2.2 滑套位移监测模块

使用耐高温的AD698作为滑套位移监测模块的核心芯片,封装工作温度可达到125 ℃。设置AD698内部振荡器产生±15 V正弦激励信号,为位移线圈供电。基于AD698设计信号调理电路,采集位移线圈2号线输出的正弦电压信号,滤波后消除位移线圈发热和采样误差对位移测量的影响,将滤波后的数据转化为滑套位移数据采集模块可采样的0~5 V直流电压信号。电路设计如图7所示。

2.2.3 滑套位移数据采集模块

将滑套位移传感器放入恒温箱中,模拟井下环境温度125 ℃,通过滑套位移监测模块给位移线圈1号线输入±15 V正弦波激励信号,用万用表监测信号调理电路输出的电压值,将测试得到的数据绘制成铁芯筒位移与位移线圈输出电压之间的关系曲线图,如图8所示。

将位移线圈输出的电压值带入式(2)中,计算得到铁芯筒位移量,继而得到滑套的位移量。

由于位移线圈托管安装电路板的空間狭小,选择Microchip公司生产的DSPIC30F4011作为采集与处理滑套位移监测模块和温度信号处理模块输出信号的主控芯片。DSPIC30F4011拥有10位ADC、2个FIFO缓冲区的串口通信模块,封装后工作温度可达到125 ℃,满足井下工作需求。将表1中位移线圈输出电压信号与铁芯筒位移的关系式编辑成滑套监测程序输入到DSPIC30F4011主控芯片内。所有子模块的系统初始化,包括系统时钟初始化设置为主振荡器模式、UART初始化、I/O端口初始化、片内ADC初始化。整个系统初始化完成之后,采集滑套位移监测模块输出的直流电压模拟信号,利用中值平均滤波算法滤除直流电压数据中的一些脉冲干扰信号。将滤波后的电压数据通过设定程序处理后得到滑套位移数字量,通过主控芯片内部数模转化器,将滑套位移数字量转换成数字信号并传输至通信电路。滑套位移数据采集模块电路如图9所示。

2.3 通信电路

通信电路主要由电源模块、信号耦合模块和编码程序组成。该信号传输方法不但可以提高传输速度,而且有效避免了多个滑套位移信号干扰,增强位移传感器工作稳定性。

2.3.1 电源模块

电源模块包括稳压电路和降压电路。稳压电路采用LM2576系列稳压芯片将电源降压电路输入的12 V电压转换成中间过渡电圧5 V,可减小稳压压差,保证稳压芯片正常工作。降压电路采用LMS1117-3.3 V系列降压芯片输出的3.3 V电压为通信电路其他芯片供电。稳压电路和降压电路设计如图11所示。

2.3.2 编码程序

编码主要是为了实现信号传输,采用电压幅值来表示二进制,使用STM32芯片作为执行编码程序的微处理器。位移信号监测电路传输的滑套位移实时信号经STM32芯片曼彻斯特编码后,由STM32芯片的单管脚输出,输出形式为电平跳变。编码流程如图12所示。

2.3.3 信号耦合模块

使用AFE031芯片作为信号耦合模块的核心处理器,通过单芯电缆的直流载波方式上传给井口电路。信号耦合模块电路如图13所示。AFE031是TI公司的一款电力线通信(PLC)模拟前端,能与电力线进行电容耦合或变压器耦合。通过4连线串行外设接口SPI与STM32通信。内部含有4个不同的放大器和2个滤波器,放大器的增益与滤波器的带宽可调。其中PA放大器需单独供电,供电电源最大电压26 V,其他的均由3.3 V单电源供电。

2.4 电源降压电路

电源降压电路的电压转换电路将单芯钢管电缆下传的直流电压从110 V降到12 V后,再给位移信号监测电路与通信电路供电。电源降压电路如图14所示。

2.5 井口电路

井口电路将单芯钢管电缆传上来的载波信号进行解耦和解码,得到真实的井下智能滑套位移数据。它主要由电源模块、解耦模块、解码软件与通信接口模块组成。井口电路与通信电路是信号处理的互逆过程,可采用相同的芯片,因此井口电路的电源模块与通信电路电源模块相同。

2.5.1 解耦模块

解耦模块将直流电压和载波信号分离,使用AFE031芯片进行采集信号与解耦,外部无源带通滤波器可去除任何不需要的外部信号。AFE031集成芯片解耦电路如图15所示。

2.5.2 解码模块

经解耦模块处理后的信号将由STM32芯片内的解码模块进行曼彻斯特解码,将解码后的数字信号转换成模拟信号,通过通信接口模块传输到地面开度监测模块。解码流程如图16所示。

2.5.3 通信接口模块

通信系统使用RS485总线通信方式,所以收发器选用MAX485芯片。MAX485芯片内部电路只由1个驱动器和接收器构成。驱动器输入端与接收器输出端分别对应芯片外部引脚DI和RO,并分别与微处理器STM32外部引脚RX和TX相连,以进行串行通信。RE和DE引脚分别为接收和发送使能端,因为RS485是半双工通信方式,使用1个微处理器外部引脚使MAX485具备收发功能,A、B引脚分别是接收和发送的差分信号端,在2个引脚间增加匹配150 kΩ电阻保证其阻抗连续性。通信接口模块电路如图17所示。

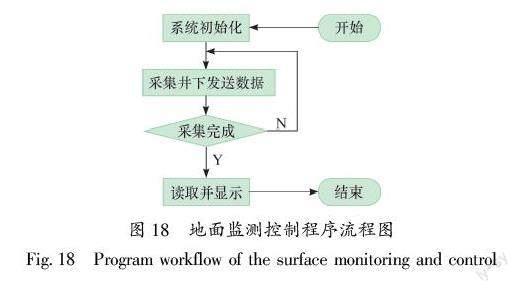

2.6 地面开度监测模块

地面开度监测模块使用LabVIEW软件搭建,设有可视化用户界面,可通过串口通信及VI调用等实现模块初始化、数据下载及显示功能。LabVIEW中对于串口通信有完整的模块可以调用,利用Visa Configure Serial Port节点便捷设置波特率、有无奇偶校验、数据位数以及停止位位数。使用Visa Write节点和Visa Read节点对串口进行读写操作,写指令与读指令之间应加入适当的延时。控制程序流程如图18所示。

3 现场试验

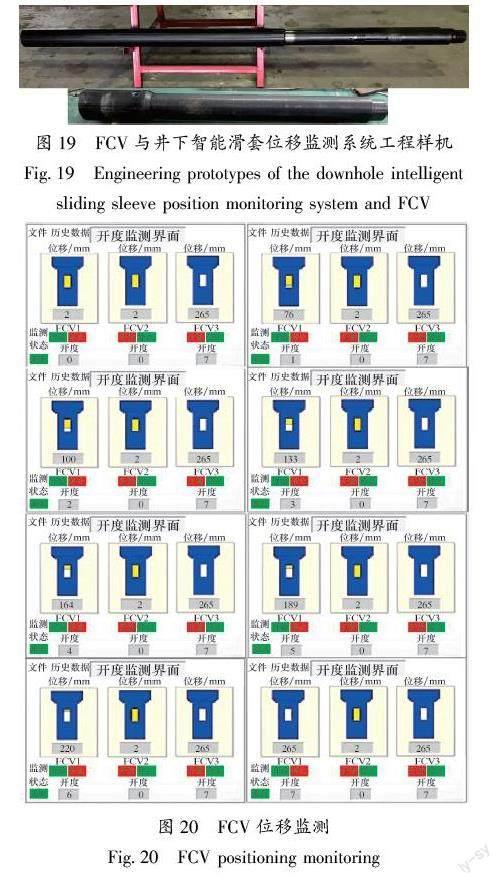

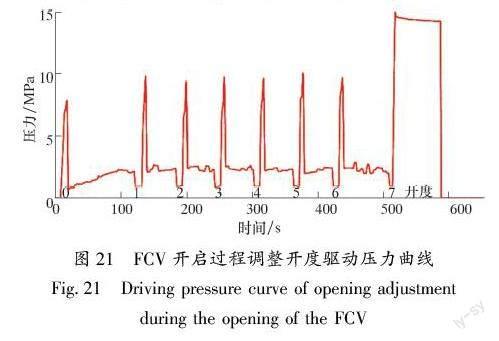

2021年12月,将井下智能滑套位移监测系统与FCV工程样机串联后,配套安装2根直径6.35 mm液压管线和1根直径6.35 mm单芯钢管电缆一起下入装配工厂内的某测试井中,进行FCV位移监测试验。工程样机如图19所示。智能滑套位移監测系统位移监测过程如图20所示。FCV调整开度驱动压力曲线如图21所示。

由图20可知,井下智能滑套位移监测系统既能精确测量滑套位移,又可准确定位滑套开度。

由图21可以看出,FCV滑套每移动到一个开度会产生一个压力波峰,即每个压力波峰对应一个开度位置,压力波峰变化过程与图20滑套位移监测结果一致。井下智能滑套位移监测系统实现了FCV开度的实时监测,达到了预期目的。

4 结 论

(1)井下智能滑套位移监测系统实现了液控式井下智能滑套开度的精准监测,使液控式智能完井可以对井下智能闭环调控产量精准控制。

(2)井下智能滑套位移监测系统采用同心线性结构,通过选用不同结构的滑套连接短节可以简单快速与现有的液控式智能滑套连接,不需要对现有的液控式智能滑套进行结构修改。

(3)井下智能滑套位移监测系统的研制可以使液控式井下流量控制阀,省去J形槽往复式机械定位机构,大大简化地面液压控制操作流程。

(4)现场测试井试验结果表明,井下智能滑套位移监测系统的滑套位移监测精准,单芯电缆信号传输稳定,满足现场要求。

参考文献:

[1] 张亮,刘景超,李瑞丰,等.智能完井系统关键技术研究[J].中国造船,2017,58(增刊1):572-578.

ZHANG L,LIU J C,LI R F,et al.Research on key technology of intelligent completion system[J].Shipbuilding of China,2017,58(S1): 572-578.

[2] 沈泽俊,张卫平,钱杰,等.智能完井技术与装备的研究和现场试验[J].石油机械,2012,40(10):67-71.

SHEN Z J,ZHANG W P,QIAN J,et al.Research on intelligent well system[J].China Petroleum Machinery,2012,40(10): 67-71.

[3] ZHANG B,WANG J L,ZHANG N S.New method for flow rate and bottom-hole pressure prediction based on support vector regression[C]∥Proceedings of the International Field Exploration and Development Conference 2019. Singapore: Springer,2020: 3812-3829.

[4] ZHANG B,WANG J L,ZHANG N S.New method of rate history calculation based on PDG pressure data of intelligent well[C]∥Proceedings of the International Field Exploration and Development Conference 2019. Singapore: Springer,2020: 3781-3797.

[5] 廖成龙,黄鹏,李明,等.智能完井用井下液控多级流量控制阀研究[J].石油机械,2016,44(12):32-37.

LIAO C L,HUANG P,LI M,et al.Downhole hydraulic operated multistage flow control valve for intelligent well completion system[J].China Petroleum Machinery,2016,44(12): 32-37.

[6] 薛德栋,张凤辉,王立苹,等.海上油田液控智能采油工艺研究[J].石油机械,2020,48(4):56-61.

XUE D D,ZHANG F H,WANG L P,et al.Research on intelligent oil recovery technology with hydraulic control in offshore oilfield[J].China Petroleum Machinery,2020,48(4): 56-61.

[7] 王金龙,张冰,汪跃龙,等.智能完井技术概论[M].北京:中国石化出版社,2020:47-48.

WANG J L,ZHANG B,WANG Y L,et al.Introduction to intelligent completion technology[M].Beijing: China Petrochemical Press,2020: 47-48.

[8] JOUBRAN J.Intelligent completions: design and reliability of interval control valves in the past,present,and future[C]∥Offshore Technology Conference.Houston,Texas,USA: OTC,2018: OTC 28917-MS.

基金项目: 国家自然科学基金面上项目 “多层合采智能完井节点优化组合模型研究” (51274165)