深海水下闸阀和驱动器密封可靠性研究

2023-05-30万春燕万波曾乔李中华雷广进康永田

万春燕 万波 曾乔 李中华 雷广进 康永田

摘要:深海水下闸阀和驱动器是水下采油树、出油管线、水下管汇系统等水下生产系统装备中不可或缺的设备,其密封的可靠性是影响使用性能和寿命的关键,同时也是该类阀门及驱动器国产化研究的重点。基于对国内外水下闸阀及驱动器的技术特点和应用情况的分析,结合该部件国产化研制的情况,围绕水下闸阀和驱动器密封性能研究这一关键技术问题,从密封结构设计、密封性能分析、密封可靠性验证方法研究、产品样机密封试验验证过程和问题处理等内容进行了全面的分析和研究。针对故障率较高的闸阀密封,创建了阀座密封分析模型,对比分析了不同工况下C形金属密封环的受力和变形趋势,得出了该类密封圈结构优化方案,通过PR2F性能试验验证了设计的可行性,指出影响产品密封性能的主要因素,解决了水下闸阀和驱动器国产化关键技术问题。研究结果可为提升该产品性能和国产化开发提供技术指导。

关键词:深水油气开发;水下闸阀;驱动器;密封性能;可靠性;深海

Deepsea underwater gate valve and actuator are indispensable devices in subsea production system such as subsea Christmas tree, flow line and subsea manifold system.Their sealing reliability is crucial to their service performance and life, and is also the focus of research on localization of such devices.Based on the analysis of technical characteristics and application of underwater gate valves and actuators, combined with the localized development of the devices, focusing on the key technical problem of sealing performance research of underwater gate valves and actuators, complete analysis and study were conducted from the aspects of seal structure design, sealing performance analysis, sealing reliability verification method research, product prototype leakage test verification process and problem handling.Moreover, a valve seat seal analysis model was built for the gate valve seal with high failure rate, the force and deformation trend of Cshaped metal seal ring under different working conditions were compared and analyzed, and the structure optimization scheme of this type of seal ring was obtained.Finally, the PR2F performance test was conducted to verify the feasibility of the design, the main factors affecting the sealing performance of the products were pointed out, and the key technical problems of localization of underwater gate valves and actuators were solved.The study results provide technical guidance for the performance improvement and localized development of the products.

deepwater oil and gas development;underwater gate valve;actuator;sealing performance;reliability;deepsea

0 引 言

我國深海海域蕴藏着丰富的油气资源,但深水油气开发面临着海洋装备国产化工业基础弱、研究时间短、技术成熟度低等诸多难题。其中,水下闸阀及驱动器作为水下油气输送、油气井内流体压力可控的连接装置,是水下采油树、出油管线、水下管汇系统等水下生产系统装置的不可或缺设备[1],用于流道内油气的通断控制,可靠性要求高。国外水下闸阀及驱动器与水下采油树同步发展,技术成熟度较高,市场长期被FMC、Cameron、Drill Quip、Aker Solutions等欧美的供应商垄断[2]。上述公司通过长期的工程应用和技术研究,在优化产品结构和提高可靠性等方面积累了丰富的经验。例如,FMC公司早在1997年就完成了新型水下闸阀及驱动器M3000型的设计改造,并广泛应用于各生产项目,同时,增加PR2F验证试验次数以提高产品性能[3-4]。国内方面,宝鸡石油机械有限责任公司、哈尔滨工程大学、中国船舶重工集团公司第七十二研究所和南海某气田公司等企业和高校开展了基础知识、样机研制、性能试验以及工程应用等研究,取得阶段性进展[5-8]。

由于水下闸阀需要频繁的启闭,长期处于含硫油气、砂石等工作介质和复杂的工况下,使得水下闸阀更容易发生故障[9]。据陈钦伟等[10]对某作业公司各平台上报采油树故障的统计,平板闸阀发生故障的比列高达48.72%,明显高于节流阀、井下安全阀、密封钢圈等其他部件,且密封失效是水下闸阀故障的主要原因。可以看出,水下闸阀及驱动器性能的可靠性将直接影响水下设备的运行状况和使用寿命,特别是闸板、阀座以及阀座密封等关键件受各种因素的影响,国外产品不能正常供货,且国内没有定型或可替代产品,成为该部件国产化过程“卡脖子”的关键技术。因此在水下闸阀和驱动器国产化进程和推向市场的初期,急需结合国产化基础研究现状、制造技术水平和开发经验,对其密封的要求、结构原理、性能分析及验证方法进行研究,梳理识别影响密封性能的主要因素,提出切实可行的实施方案,为保障国产化产品质量和提高产品性能提供指导。

1 密封设计

1.1 密封要求

驱动器的密封结构为常规的活塞密封形式,工作介质常为清洁度较高的水基液,且工作环境比较友好,其设计难度较低,目前国内已成熟掌握,此处不再赘述。为满足69 MPa的额定工作压力和-18~121 ℃的额定工作温度范围要求,以及油气、天然气水合物、砂石和化学药剂等密封介质,水下闸阀的密封设计和试验时不仅要考虑压力场、温度场对水下闸阀使用造成的影响,还需考虑含H2S气体、气液固多相流对阀腔内壁、阀座、闸板和密封件等内部构件造成的腐蚀和磨损。当阀门关闭时,介质通过阀门进口端进入阀腔,为了防止介质泄漏,维护生产系统的稳定性,出口端阀座与闸板及阀体间的密封是本研究的重点。

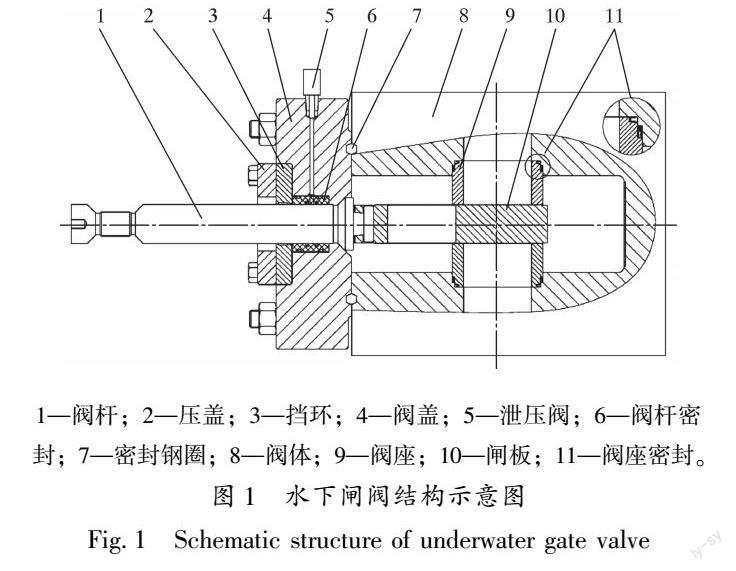

1.2 密封结构及原理

为了达到密封外部海水和内部高低压油气介质的目的,同时借鉴类似成熟产品的设计经验,将水下闸阀的密封系统设计为如图1所示的4种密封结构,分别是填料式的阀杆密封、API标准BX型密封钢圈[11]、金属对金属的闸板密封和冗余密封组合的阀座密封。其中阀杆密封及BX型密封钢圈结构简单,载荷情况明确,在国内外均已趋于成熟,可直接选用或按需定制;而闸板密封和阀座密封载荷多变,受力过程复杂,尚无定型产品,其结构型式和密封性能还需研究及验证。闸板浮动安装于2个阀座中间,可随阀杆移动,实现阀门开关动作,当阀门关闭时,如进口端压力较低,C形金属密封环支撑阀座,使闸阀与双侧阀座接触,形成双向密封;当压力继续升高,推动闸板与一侧阀座接触,C形金属密封环进一步挤压,形成“阀后密封”。

2 密封性能分析

2.1 密封系统

系统的泄漏率是衡量密封性能的主要指标,通常情况下,密封面之间不能达到零泄漏,但应尽量减少流体泄漏,使系统泄漏量小于环保、安全以及经济性决定的最大允許泄漏指标。对泄漏率的分析常采用平行接触式机械密封泄漏模型,该模型提出影响泄漏的因素有密封间隙、密封宽度、缝隙压力以及滑动速度等[12]。上述4组密封中,闸板密封、阀盖密封和阀杆密封的密封材料是具有连续性结构的金属或非金属,它们的受力变形较为规律,其密封可靠性可从提高密封面质量和设计合理的密封间隙得以保证。而阀座密封为金属密封和非金属密封的组合密封结构,工作时相互作用和影响,尤其是C形金属密封环属不规则薄壁件,在实际生产过程中,流体介质进入C形金属密封环内表面后,所受介质压力不断增大,接触关系也从它对阀座的支撑转变为阀座对它的挤压,与阀体接触区域的不断变化可能会引起密封间隙、密封宽度的变化,影响水下闸阀密封效果。

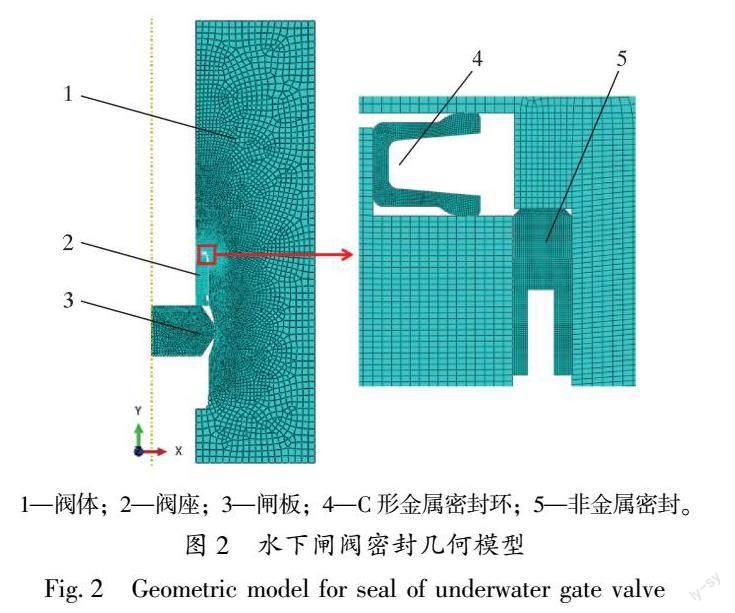

2.2 建立阀座分析模型

建立简化后的密封几何模型如图2所示。该模型为平面轴对称形式,分析围绕在不同压力、不同温度和不同工况下C形金属密封环与阀体间接触面的密封能力验证,将接触区域划分为节点1到节点12之间的11个宽度为0.1 mm的四边形网格。图3所示为接触宽度示意图。模型中将阀体固定,初始对闸板施加位移载荷0.3 mm,分析时将各节点上的接触压力近似看作节点附近接触面上的接触压力。

2.3 C形金属密封环受力分析

对C形金属密封环内部从13.8~68.9 MPa分5级施加压力载荷,得到不同压力载荷下接触面上各节点的接触压力变化曲线,如图4所示。温度也会在密封圈上产生温度场和热应力,影响接触压力和Mises应力,对C形金属密封环内部从0~121 ℃分4级施加温度载荷,得到不同介质温度对应的C形金属密封环接触面上各节点的接触压力变化曲线,如图5所示。图6为C形金属密封环在不同工况下的Mises应力分布云图,分别是安装预紧工况,103.5 MPa静水压力测试工况,只受介质压力69 MPa的生产工况,受介质压力69 MPa、介质温度121 ℃的生产工况。

2.4 结果比较

从图4可以看出,随着介质压力载荷的增加,C形金属密封环的密封面接触压力和应力也随之增大,但接触宽度基本不变,这种密封件起到了自密封的作用,有益于密封。从图5可以看出,考虑温度载荷后,C形金属密封环最大接触压力也有所增加,但是接触宽度在不断变化,密封性能有不稳定趋势。从图6可以看出,在初始预紧时,密封面接触压力较小,介质压力从0~69 MPa增加的过程中,接触压力增加了800 MPa;介质温度从0~121 ℃增加的过程中,最大Mises应力增加了125 MPa,从接触压力的角度看,在介质压力和温度的共同影响下,C形金属密封环的密封效果会更好;介质压力69 MPa和121 ℃温度载荷的共同作用时,最大Mises应力为142.5 MPa,虽然满足强度判定准则,密封不会失效,但在阀门唇部端面接触处存在着一定的应力集中,可合理地进行改进。

3 密封性能验证

3.1 工厂验证试验

API SPEC 17D中给出了水下闸阀和驱动器的工厂验收试验项目、流程、试验介质和压力,以及验收准则等[13]。水下闸阀及驱动器产品规范级别均为PSL3G,工厂验收试验的项目包括静水压试验、密封试验、气密封试验和功能试验等。静水压强度试验一方面验证驱动器液缸和阀体承压完成性,另一方面检验密封外部海水的相应密封件的可靠性,排除后续试验时该类密封件不合格的影响;其试验压力是工作压力的1.5倍,密封件为工装密封件,完成该试验后应更换为产品密封件。阀门的密封试验和气密封试验是要求阀门开关动作后,分别在闸板单侧分级加压至额度工作压力,密封试验检验规则要求在保压期内,阀座另一侧不应有可见泄漏或气泡。

3.2 型式试验

为了评价和验证水下闸阀长期往复开启、关闭的磨损和密封特性,需进行API SPEC 17D标准规定的水下闸阀和驱动器的最低设计试验要求。即在额定工作压力下开启和关闭不少于600 次耐久性循环试验[11],包含PR2F性能鉴定试验中的动态试验200次、外压动态试验200次和室温下动态试验200次。其中,PR2F性能试验的试验项目如表1所示,多达24项。API SPEC 17D標准要求闸阀PR2F试验时需驱动器配合进行,且装配体在完成所有试验项目后方可拆解。压力温度循环试验程序(见图7中f段至q段曲线),需进行共计6次的压力或温度的转换和保压,每次保压时间至少60 min。为了阶段性掌握试验过程中阀门的工作状态,可在最高温度和最低温度的阀门和驱动器总成动态循环试验的前后增加常温的密封试验和气密封试验。

3.3 验证过程及密封失效分析

在进行阀座的密封试验时,闸板关闭后,在69 MPa的试验压力保持阶段,在阀座出口段出现了清水渗漏的情况(见图8)。试验后检查发现C形金属密封环已压溃,且密封面有划痕,非金属密封件对应位置出现撕裂。分析原因为:组装过程中C形金属密封环被异物划伤引起密封失效;同时,高压试验时C形金属密封环局部支撑力不足,引起高压短时间内通过,造成非金属密封撕裂。

在PR2F试验前,分阶段进行了常温下的开关动态试验和气密封试验,其中在进行多次开关动态试验后的气密封试验时,出现了阀杆密封失效的情况。图9所示为在密封试验增压过程中用肥皂泡检验泄漏时产生的气泡。产品拆解后通过复验尺寸密封件检查,发现闸板、阀座密封面质量良好,而阀杆已变形。分析原因为阀门反复带压开关过程中的阀杆受力不均匀,导致了阀杆被动与密封件偏磨,从而引起密封失效。通过优化结构,在阀杆靠近阀座的位置增加轴承,同时确认新安装的阀杆和闸板活动灵活。最终,阀门顺利通过了PR2F性能试验,试验效果良好,其中2个极限温度下的动态试验和气密封试验的保压过程中,压降几乎为0。图10所示为121 ℃高温下20次开关循环动态试验的试验曲线。

4 影响密封性能的因素

4.1 密封件结构稳定性

水下闸阀和驱动器在使用过程中,阀门频繁开启,同时受温度、压力的影响,因此要求各密封件在样机组装完成后结构稳定,始终保持工作可靠位置。例如在满足阀门开关行程的情况下,阀杆长度越短,工作稳定性越好;合理的密封间隙设计有助于密封件工作过程结构的稳定,非金属密封件较金属密封件具有更好的回弹力;对金属密封件表面进行镀银处理和局部强度硬化,可增加密封接触面,提高其密封性能。

4.2 密封面质量

虽然样机研制后进行试验的时间较20 a设计使用寿命短很多,表面腐蚀影响不能完全展现,但是为了满足与油气接触的表面HH材料级别的长效防腐的要求,阀杆、阀座和闸板等与密封介质接触的零件需选用不锈钢材质;另外,在密封垫环槽和阀腔内堆焊了耐蚀合金。保证所有金属密封面的表面粗糙度近乎镜面的加工质量,在密封面上喷焊碳化钴或碳化钨,可极大提高闸板和阀座密封面的耐磨性和密封可靠性。

4.3 试验验证流程

虽然ISO 13628、GB/T 21412、API SPEC 17D和API 6A系列标准给出了水下闸阀及驱动器出厂试验和型式试验的试验内容和验收准则,但是在新产品研发时,需提前预判影响产品质量和性能的因素,设置试验流程时做出相应调整,在满足上述标准要求的前提下,增加验证产品材料性能、结构设计、加工和装配质量的试验项目,实现全方位监测产品过程表现,掌握完整的试验信息和数据,为后续优化产品结构、提升质量和系列化开发奠定坚实基础。

5 结 论

(1)深海水下闸阀和驱动器是水下采油树、水下管汇系统的关键部件之一。该产品国外技术成熟度高,国内多家单位开展了相关研究,为适应复杂工作环境和满足闸阀频繁启闭及可靠密封功能,水下闸阀的密封可靠性成为该产品样机研制和工程应用的重点。

(2)针对水下闸阀的密封结构和密封原理,建立了有限元分析模型,重点分析了C形金属密封环在不同压力、温度载荷,以及预紧、测试和生产工况下的受力和密封情况,得出密封面接触宽度、接触压力和Mises应力变化趋势。

(3)水下闸阀和驱动器完成了工厂验收试验和型式试验,结合产品试验过程中出现的问题,分析了阀杆密封试验和阀座气密封试验时密封失效的原因,梳理出影响密封性能的因素,为提升产品性能和国产化开发提供参考。

[1] 王斌,徐茂,陈康,等.水下闸阀结构设计研究及仿真分析[J].工程机械文摘,2020(6):1-3.

WANG B,XU M,CHEN K,et al.Research and simulation analysis of subsea gate valve structure design[J].Construction Machinery Digest,2020(6):1-3.

[2] 刘文霄,樊春明,雷广进,等.水下卧式采油树研制及浅水试验[J].海洋工程装备与技术,2020,7(1):27-34.

LIU W X,FAN C M,LEI G J,et al.Development and shallow water test of subsea horizontal tree[J].Ocean Engineering Equipment and Technology,2020,7(1):27-34.

[3] 陈金致,段梦兰,田红平,等.深水高压闸阀执行器超控机构的对比研究[C]∥第十七届中国海洋(岸)工程学术讨论会论文集(上).南宁:海洋出版社,2015:298-303.

CHEN J Z,DUAN M L,TIAN H P,et al.Comparative study on overcontrol mechanism of deepwater high pressure gate valve acatuator[C]∥Proceedings of the 17th China Offshore (Coastal) Engineering Symposium (I).NANNING:China Ocean Press,2015:298-303.

[4] 万春燕,王定亚,刘文霄,等.水下采油树系统配套工具技术研究和发展建议[J].石油机械,2020,48(7):74-79.

WAN C Y,WANG D Y,LIU W X,et al.Research and development suggestion of supporting tools for underwater Christmas tree system[J].China Petroleum Machinery,2020,48(7):74-79.

[5] 拱中秋.海洋油气开采用深水闸阀关键技术研究[D].哈尔滨:哈尔滨工程大学,2017.

GONG Z Q.Research on key technology of deepwater gate valve for marine oil and gas exploitation[D].Harbin:Harbin Engineering University,2017.

[6] 万春燕,樊春明,贾向锋,等.水下采油树用闸阀和驱动器试验技术研究[J].石油矿场机械,2021,50(4):25-30.

WAN C Y,FAN C M,JIA X F,et al.Research on test technology of gate valve and actuator for subseatree[J].Oil Field Equipment,2021,50(4):25-30.

[7] 李跟飞,史文祥,蒋鹏,等.深海水下阀门工程化研制技术[J].材料开发与应用,2021,36(2):98-102.

LI G F,SHI W X,JIANG P,et al.Engineering development technology of deep underwater valve[J].Development and Application of Materials,2021,36(2):98-102.

[8] 石磊,琚选择,张飞,等.水下阀门研制及工程应用[J].阀门,2019(1):24-27.

SHI L,JU X Z,ZHANG F,et al.Subsea valve development and engineering application[J].Valve,2019(1):24-27.

[9] 万春燕,贾向锋,王定亚,等.水下采油树闸阀及驱动器国产化关键技术分析[J].石油机械,2021,49(9):73-78.

WAN C Y,JIA X F,WANG D Y,et al.Analysis on localized key technologies of gate valve and actuator used in subsea Christmas tree[J].China Petroleum Machinery,2021,49(9):73-78.

[10] 陈钦伟,张士超,贺智杰,等.基于故障率分析的海上采油树可靠性评估[J].石油工业技术监督,2019,35(10):14-17.

CHEN Q W,ZHANG S C,HE Z J,et al.Reliability assessment of offshore oil production trees based on failure rate analysis[J].Technology Supervision in Petroleum Industry,2019,35(10):14-17.

[11] API.Specification for wellhead and Christmas tree equipment:API SPEC 6A-2018[S].Washington,DC:American Petroleum Institute,2018.

[12] 孫见君,顾伯勤,魏龙.基于分形理论的接触式机械密封泄漏模型[J].化工学报,2006,57(7):1626-1631.

SUN J J,GU B Q,WEI L.Leakage model of contacting mechanical seal based on fractal geometry theory[J].CIESC Journal,2006,57(7):1626-1631.

[13] API.Design and operation of subsea production systemssubsea wellhead and tree equipment:API SPEC 17D—2011[S].Washington,DC:American Petroleum Institute,2011.

第一万春燕,女,高级工程师,生于1983年,2011年毕业于四川大学机械设计专业,获硕士学位,现从事海洋石油工程装备技术研究工作。地址:(610052)四川省成都市。电话:(028)68967615。Email:wancy2011 @163.com。