基于数字孪生的包覆加弹一体机车间模型构建

2023-05-30孙长敏沈春娅胡旭东戴宁

孙长敏 沈春娅 胡旭东 戴宁

摘 要:针对包覆加弹一体机车间虚实交互性差、生产效率低和实时监控难等问题,提出了一种基于数字孪生的包覆加弹一体机车间建模方法。首先搭建包覆加弹一体机车间的数字孪生体系架构,然后从包覆加弹一体机、人、纱线、环境4个角度,阐述孪生模型构建方法,详细介绍了几何属性、物理属性和生产行为;以采集车间生产过程数据为基础,采用Unity 3D和3ds Max 协同开发的方式,对车间物理实体向虚拟车间的位置和生产行为进行实时映射,同时将虚拟车间数据与物理实体数据进行集成分析,优化孪生模型。最后以某企业包覆加弹一体机车间为例,验证了其可行性,有效提高了车间可视化监控能力、车间数据虚实交互能力以及生产效率。

关键词:数字孪生;纺织工业;虚实交互;包覆加弹一体机车间;实时映射

中图分类号:TS111.8

文献标志码:A

文章编号:1009-265X(2023)03-0053-10

基金项目:浙江省博士后科研项目择优资助项目(ZJ2021038);浙江省科技计划项目(2022C01202)

作者简介:孙长敏(1998—),女,河南驻马店人,硕士研究生,主要从事智能制造及信息化管理方面的研究。

通信作者:沈春娅,E-mail:287270195@qq.com

纺织产业作为中国重要的民生产业,虽然近几年发展迅速,但纺织车间存在海量生产运行数据,如何利用这些数据建立多领域融合的数据模型,并达到数据模型与物理实体实时交互的高效应用模式,是目前纺织行业急需解决的问题,数字孪生技术[1]为解决该问题提供了新的思路。

数字孪生作为一种“虚实结合”的数字化转型技术,在航空航天、健康医疗、数控机床等多个领域都有应用。航空航天领域,郭东升等[2]基于数字孪生技术对航天结构件制造車间进行建模研究,验证数字孪生制造车间可以有效提高生产效率;健康医疗领域,Pietro等[3]提出了一种基于“数字孪生”的人体建模方法,实现对患者个体状况进行全方位观察,提高患者治愈几率;数控机床领域,肖通等[4]对五轴磨床的运行过程进行数字孪生建模与监控,提高了机床的虚实交互能力和状态监控效率;柳林燕等[5]构建车间生产过程的数字孪生系统,实现车间生产过程透明化。因此,数字孪生在纺织行业的研究,对于提高纺织车间智能化水平、设备与人员之间的信息互通性、生产效率是具有一定意义的。

数字孪生技术应用的前提就是建立数字孪生模型,孪生模型会随着物理实体实时演化,并与产品全生命周期中的物理对象保持一致,利用模型实现对产品全生命周期过程的故障预测、诊断与决策分析等。因此,本文以包覆加弹一体机车间为研究对象,通过Unity 3D与3ds Max构建了包覆加弹一体机车间孪生模型;以采集车间生产过程数据为基础,根据映射主体与内容对虚拟模型进行位置、动作、状态与环境映射;实现车间物理实体的实时数字化镜像,解决了纺织车间信息互通性差,生产效率低的问题。

1 包覆加弹一体机车间的体系架构

本文研究包覆加弹一体机车间孪生模型的构建方法,首先采集车间数据并将数据分类存储,然后利用Unity 3D与3ds Max对包覆加弹一体机车间进行建模,最后通过脚本控制与驱动模型,实现物理车间与虚拟车间的虚实交互。

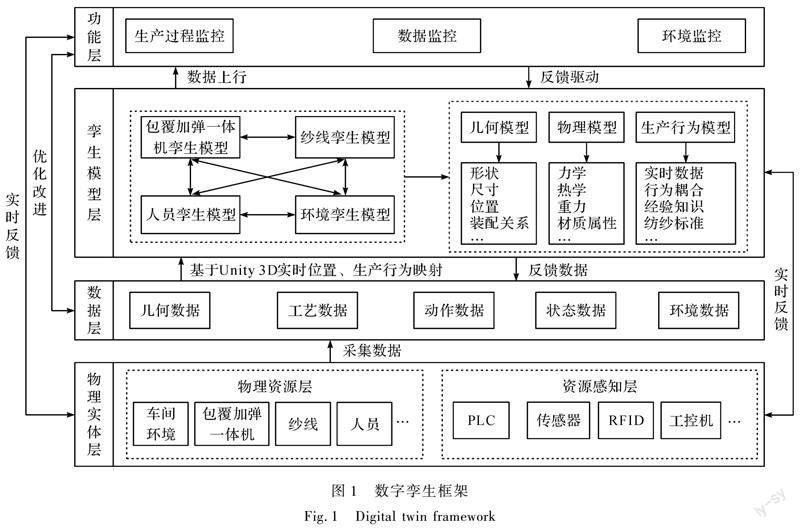

在数字孪生模型通用架构的基础上[6],设计包覆加弹一体机车间的数字孪生框架如图1所示,包括物理实体层、数据层、孪生模型层、功能层四部分。

a)物理实体层

物理实体层是包覆加弹一体机车间的主体,分为物理资源层与资源感知层两个方面,物理资源层包括包覆加弹一体机、纱线、车间环境、人员等;资源感知层包括PLC、传感器、RFID、工控机等。他们互相协同,实现对底层车间数据的信息采集。

b)数据层

数据层是数字孪生技术的基础,通过采集程序采集数据,并对数据进行整合、清洗,然后把有效数据先分为实时数据和历史数据,后细分为几何数据、工艺数据、动作数据、状态数据以及环境数据存储到数据库。

c)孪生模型层

孪生模型层是数字孪生技术的核心[7],支撑功能层的同时实现对数据的利用,通过接收来自物理实体数据的实时演化,保证其在车间生产过程中与物理实体保持一致,包括形状、位置、动作及相互关系,同时利用模型可以对车间生产活动进行监控、分析、预测与诊断等。

d)功能层

功能层是数字孪生体的直接体现[8],通过孪生模型层和数据层对车间生产进行实时精准映射,实现生产过程监控[9]、数据监控、环境监控。

2 包覆加弹一体机车间的模型构建

在包覆加弹一体机车间中,对成纱质量有一定影响的关键要素包括人员、包覆加弹一体机、纱线和环境。因此,构建包覆加弹一体机车间生产过程的数字孪生模型用数学语言表示为式(1):

式中:DTws为包覆加弹一体机车间生产过程的孪生模型,Dequ为包覆加弹一体机孪生模型,Dpeo为人员孪生模型,Dyar为纱线孪生模型,Denv为环境孪生模型。

在构建孪生模型时,首先需要对物理实体的尺寸、形状、装配关系等属性进行映射,使模型能够根据已知经验和规律模拟出真实包覆加弹一体机车间的几何、物理属性等。其次是将真实车间的生产行为在模型中表达出来,通过虚实通讯数据接口集获取到与生产行为相关联的工艺参数、几何数据、动作数据以及状态数据等信息,利用位置和生产行为映射将信息映射[10]到模型上。最后根据采集程序采集到的物理车间数据与Unity 3D驱动模型运转产生的虚拟数据进行对比分析,根据各参数之间的关系和规则进行决策,并反馈给真实的包覆加弹一体机车间,实现车间生产过程监控。因此每一个孪生模型的构建都是由“几何-物理-生产行为”这三个维度构成的,从多维度刻画物理实体使模型更加逼近物理实体的实际运行状态保证模型精度,构建孪生模型用数学语言表示为式(2):

2.1 几何模型

几何模型主要用来描述物理实体的几何参数和几何关系。首先根据包覆加弹一体机的结构关系建立树状结构链,将机身部分设置为根节点,以根节点

为基点伸展出两条单向链,一条为加弹零件,一条为包覆零件,其余的零件按照装配关系顺序连接。然后对每个节点都单独绑定一个局部坐标系,存储对应节点相对于父节点的位置坐标。最后将结构链上的节点与具体的三维模型进行绑定,便于管理和映射模型位置,包覆加弹一体机模型的树状结构图如图2所示。树状结构图展现模型的几何关系与装配关系,运用3ds MAX结合树状结构图实现包覆加弹一体机车间建模与装配,通过Unity 3D和数据接口集实现模型渲染,其中包覆加弹一体机的三维模型如图3所示,构建几何模型用数学语言表示为式(3):

2.2 物理模型

物理模型主要是用来描述包覆加弹一体机、纱线、人员的物理属性,例如罗拉、假捻器、纱线等结构的力学、热学性能。通过给模型添加材质、纹理、重力、阻力、摩擦力等物理属性以达到设备的物理特性,实现几何模型的逼真效果。利用三维模型传动过程中执行零件的物理属性、运动状态,以及传感器采集的纱线实时运动状态、环境参数等信息构建物理模型,用数学语言表示为式(4):

2.3 生产行为模型

生产行为模型主要用来描述纱线在时间尺度和内部运行机制下由原丝加工成弹性覆合丝的生产活动。包覆加弹一体机的生产行为主要分为加弹和包覆两个方面,加弹过程为原丝经过一罗拉后通过导丝器喂入热箱,当热箱加热到工艺设定温度后,提示进入下一动作冷却,经冷却板冷却到合适温度,提示进入假捻器进行假捻使丝线既有良好的弹性与蓬松性,又有一定的稳定性。包覆过程为将假捻后的弹力丝和氨纶丝同时喂入,经喷嘴加工成弹性覆合丝。

生产过程中的数据包括工艺参数集Cpara、工艺流程顺序集Pseq、设备运行数据集Sequ、纱线运行数据集Yequ、员工操作数据集Oper、行为耦合关系集PR、基础事件集BE、罗拉速度Rspe、纱线张力Tyar、AB侧热箱温度Btem的变化趋势以及依据生产活动和运行规律总结出来的经验知识库EK等其他信息Info,通过数据接口集获取并渲染到模型上。因此,基于工艺流程中包覆加弹一体机各零件之间以及人与各零件之间的行为耦合关系及参数数据等,构建设备行为特征的行为模型,用数学语言表示为式(9):

行为耦合关系集PR主要包括非直接耦合NC、数据耦合DC、标记耦合SC、控制耦合CC等关系用数学语言表示为式(10):

基础事件集BE主要包括工序准备事件PP、工序加工事件PM、故障事件PF、运输事件TE、纱线到达事件YAE等用数学语言表示为式(11):

经验知识库EK包括故障知识库FKB、维修设备知识库MEKB、断线接丝知识库BCKB、工艺流程知识库PFKB等,用数学语言表示为式(12):

3 包覆加弹一体机车间数据实时映射

3.1 车间数据集成

数据是数字孪生的基础,它源于物理实体,孪生系统,传感器等,涵盖孪生模型数据、环境数据、物理实体几何数据、物理数据、工艺数据、生产运行数据等,贯穿物理对象运转过程的始终。实现车间数据采集方式如图4所示,对车间设备及人员配有RFID读写器及天线,用于自动读取纱线进入设备各零件中的位置、旋转角度、在零件中的停留时间、人员在操作时的位置及工作时间等;传感器用于获取设备工况数据、纱线状态数据、车间环境数据等。车间设备通过5G网关与基站连接到服务器,服务器将接收到的数据进行整合与清洗转换为支持Modbus协议的数据,并将数据分为实时数据和历史数据存储到数据库。

服务器通过对客户端(应用模型系统)提供接口,驱动模型运转,模型运转过程中产生的所有虚拟变量以相同的数据分类存储到数据库,然后遍历服务器获取到的真实车间变量与虚拟车间变量建立一一连接,实现客服端对服务器数据的获取。

3.2 基于Unity 3D的数据实时映射

包覆加弹一体机工艺流程如图5所示,每一道工序都由对应的物理实体完成。为了达到真实效果,数字孪生车间模型必须要实时准确映射物理车间的生产活动。首先将3ds MAX构建的各要素孪生模型导入到Unity 3D中,然后针对包覆加弹一体机车间的各映射主体,将映射内容通过位置、生产行为映射到模型上,实现对包覆加弹一体机车间的可视化监控以及包覆加弹一体机的产量、效率统计分析。数据实时映射分为映射主体与内容、位置映射、生产行为映射三部分。

3.2.1 映射主体与内容

映射主体与映射内容密不可分,各个映射主体所对应的映射内容如图6所示。

a)包覆加弹一体机。它是车间的主要设备,对生产过程中设备各零件的位置、行为、状态进行实时映射,映射的数据包括几何数据、Cpara、Pseq、Ephy、Sequ。

b)人员。人员主要是解决纱线在生产过程中遇到的断头、疵点、假捻张力等异常现象,对生产过程中的人员实时映射的数据包括几何数据、Pphy、Oper。

c)纱线。纱线贯穿于车间的整个生产过程,从原丝到弹性覆合丝的整个生产流程都是由实际生产数据驱动的。其中生产过程中实时映射的数据包括几何数据、Yphy、Yequ。

d)环境。实时显示生产过程中的环境参数信息,了解环境变化对于纱线的影响,及时调整减少影响时间。环境参数包括Tenv、Henv、Penv、Nenv、Ienv等。

3.2.2 位置映射

根据几何模型的树状结构图,模型以物体的中心作为坐标原点,在局部坐标系下进行平移旋转。首先根据传感器實际测得的零件位置及角度,查找历史数据库,获取前一时刻零件的位置及角度,然后计算出加工过程中零件的平移量和旋转角度,最后将平移量和旋转角度带入到坐标变换公式中实现模型纱线加工过程中的位置映射,坐标变换公式为式(13):

3.2.3 生产行为映射

a)行为映射方法

包覆加弹一体机车间中纱线由原丝转换为弹性覆合丝的过程是一个随时间变化的过程,所产生的数据通过传感器和采集程序获取。定义一个关联矩阵模板Mnn如式(14)所示,将加工过程分为个n时间段,表示为{t1,t2,t3,…,tn},模板的行为加工时间段,列为是否触发工艺事件。根据模板中各个时间段是否触发工艺事件和工艺过程中的实时数据,将物理车间实时映射到虚拟车间的工艺流程准确描述出来,实现了包覆加弹一体机车间的生产行为映射。以纱线假捻过程为例映射方法如图7所示,假捻器接收到纱线到达事件后,属性值发生实时变化,按照条件规则判断是否触发对应事件,若触发则执行对应事件下的動作,若没触发则根据关联矩阵是否满秩判断是否发生故障或异常事件,若发生则对当前数据依据公式进行集成分析后将决策信息返回给物理车间。

b)数据集成分析

通过将生产过程数据实时映射到虚拟车间,达到虚拟车间与物理车间同步运行,同时将虚拟车间产生的虚拟数据存储,当发生故障或异常事件时,针对虚拟数据与物理车间数据利用相对应公式进行分析,将决策信息DMinfo通过报警、车间指示灯和GUI面板提示车间人员,并将决策信息通过量化和编码转换为指令与信号DMinfo,tran反馈给物理车间。例如当单锭剩余时长Srt在1到10范围内时,提示即将满筒及时切丝更换纱筒,用数学语言表示为式(15):

式中:代表自然连接关系。

设备状态Sequ根据采集程序的累计持续时间∑LT和累计运行时间∑RT关系来确定,包括3种形式为运行、停止、离线,对∑RT、∑LT采用量化处理,当等于1时代表持续累计,等于0时代表不再累计,用数学语言表示为式(16):

设备故障EF首先判断关联矩阵Mnn是否满秩,再通过FKB、MEKB与、数据集(Cpara、Sequ)之间的连接关系来判断具体故障得到决策信息,用数学语言表示为式(17):

上述例子中的决策信息都需要通过量化、编码转换为物理车间可以接收到的指令和信号,反馈给物理车间,实现以虚控实的效果,用数学语言表示为式(18):

式中: fqua代表量化, fcode代表编码。

4 包覆加弹一体机车间模型应用实例

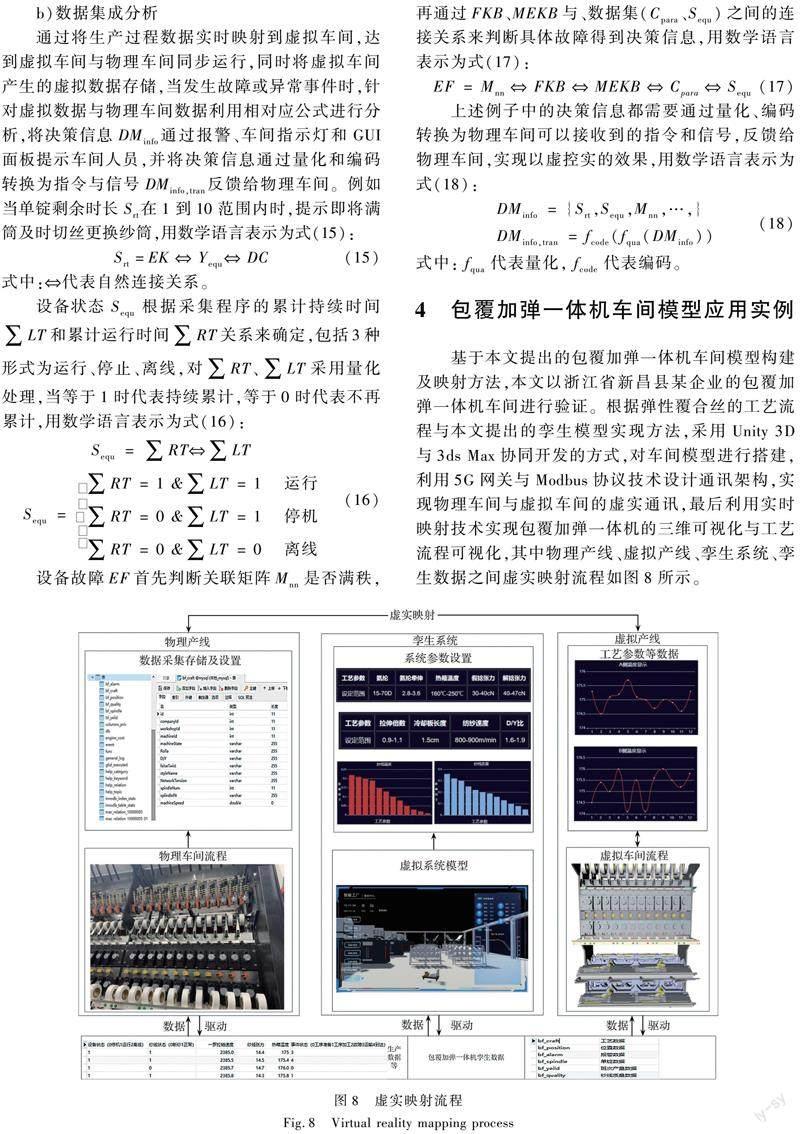

基于本文提出的包覆加弹一体机车间模型构建及映射方法,本文以浙江省新昌县某企业的包覆加弹一体机车间进行验证。根据弹性覆合丝的工艺流程与本文提出的孪生模型实现方法,采用Unity 3D与3ds Max协同开发的方式,对车间模型进行搭建,利用5G网关与Modbus协议技术设计通讯架构,实现物理车间与虚拟车间的虚实通讯,最后利用实时映射技术实现包覆加弹一体机的三维可视化与工艺流程可视化,其中物理产线、虚拟产线、孪生系统、孪生数据之间虚实映射流程如图8所示。

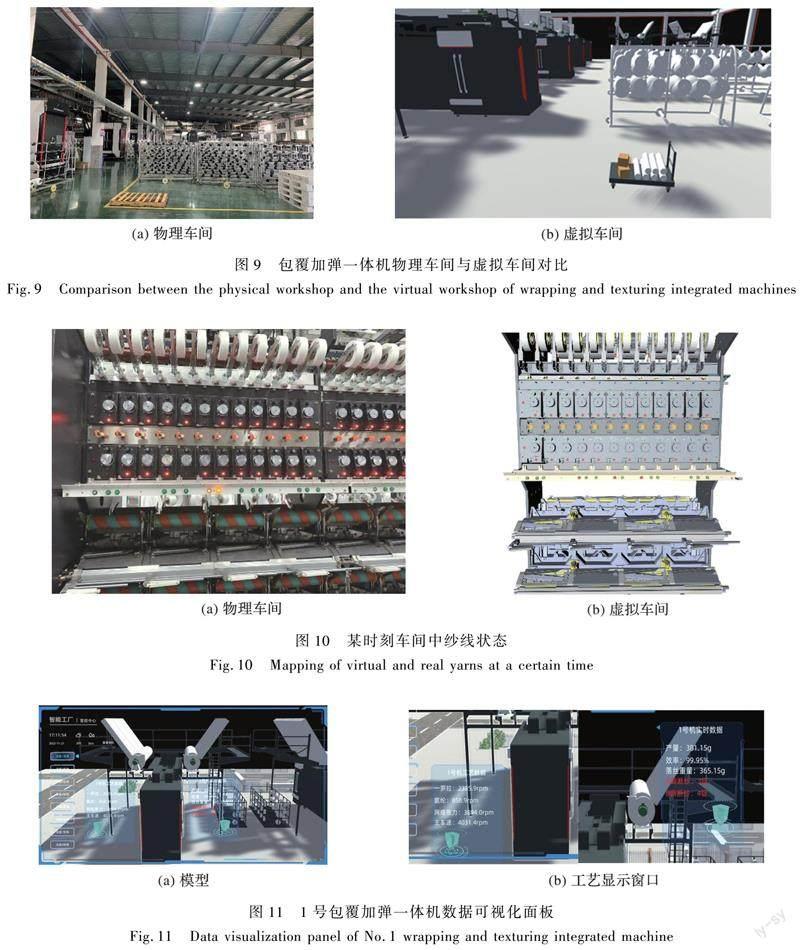

在构建包覆加弹一体机车间孪生模型时,首先采用3ds Max对整个车间进行等比例建模,同时根据设备各零件之间的装配关系和几何位置关系进行装配,其次导出fbx格式文件并将文件导入到Unity 3D中,并赋予模型与物理车间相对应的材质和纹理属性,完成几何模型与物理模型的构建,包覆加弹一体机车间的现场布局与几何物理模型的对比如图9所示。

三维模型可视化后,通过位置映射与生产行为映射实现车间生产流程可视化监控,位置映射通过坐标变换矩阵实现,生产行为映射通过关联矩阵模板将数据实时映射到孪生模型上,驱动孪生模型进行生产行为复现,某时刻的纱线映射行为如图10所示。

此外,对包覆加弹一体机的设备运行数据和工艺参数建立GUI面板,某时刻1号包覆加弹一体机的数据可视化面板如图11所示,图11中红色字体为报警信息。

此时刻包覆加弹一体机车间实时数据中1号机AB侧单锭剩余时长及单锭重量数据如表1所示。

上述虚拟车间模型以及包覆加弹一体机实时数据、工艺数据、单锭纱线状态、剩余时长及重量等数据的展示均使用UnityWebRequest方法调用接口技术,按照数据采集频率实时更新模型数据,实现虚实同步。

5 结 论

数字孪生作为中国制造2025的核心发展之一,是连接物理世界与信息世界的桥梁,基于数字孪生技术,本文提出了包覆加弹一体机车间的数字孪生体系架构;通过PLC、RFID、传感器等与5G网关相连接采集车间数据,保证数据安全、迅速与稳定;利用3ds Max与Unity 3D协同开发,对物理车间的产品、工艺和生产行为构建车间孪生模型,建立物理车间与虚拟车间之间的精准映射机制、集成分析反馈机制,实现物理车间与虚拟车间互联、互通、互操作,提高了纺织车间的虚实交互能力和可视化效果。目前仅实现车间生产行为虚拟仿真和虚实数据采集与存储,后面将利用孪生数据,采用智能算法对包覆加弹一体机车间进行故障预测,智能决策等研究。

参考文献:

[1]赵浩然,刘检华,熊辉,等.面向数字孪生车间的三维可视化实时监控方法[J].计算机集成制造系统,2019,25(6):1432-1443.

ZHAO Haoran, LIU Jianhua, XIONG Hui, et al. 3D visualization real-time monitoring method for digital twin workshop[J]. Computer Integrated Manufacturing Systems, 2019, 25(6): 1432-1443.

[2]郭东升,鲍劲松,史恭威,等.基于数字孪生的航天结构件制造车间建模研究[J].东华大学学报(自然科学版),2018,44(4):578-585,607.

GUO Dongsheng, BAO Jinsong, SHI Gongwei, et al. Research on modeling of aerospace structural parts manufacturing workshop based on digital twin[J]. Journal of Donghua University (Natural Science), 2018, 44(4): 578-585, 607.

[3]PIETRO B, RAMON V T, PIETRO L. Graph representation forecasting of patient's medical conditions: Toward a digital twin[J]. Frontiers in Genetics,2021,12: 652907.

[4]肖通,江海凡,丁國富,等.五轴磨床数字孪生建模与监控研究[J].系统仿真学报,2021,33(12):2880-2890.

XIAO Tong, WANG Haifan, DING Guofu, et al. Research on digital twin-based modeling monitoring of five-axis grinder[J]. Journal of System Simulation, 2021, 33(12): 2880-2890.

[5]柳林燕,杜宏祥,汪惠芬,等.车间生产过程数字孪生系统构建及应用[J].计算机集成制造系统,2019,25(6):1536-1545.

LIU Linyan, DU Hongxiang, WANG Huifen, et al. Construction and application of digital twin system for production process in workshop[J]. Computer Integrated Manufacturing Systems, 2019, 25(6):1536-1545.

[6]陶飞,张贺,戚庆林,等.数字孪生模型构建理论及应用[J].计算机集成制造系统,2021,27(1):1-15.

TAO Fei, ZHANG He, QI Qinglin, et al. Theory of digital twin and its application[J]. Computer Integrated Manufac-turing Systems, 2021, 27(1):1-15.

[7]郑守国,张勇德,谢文添,等.基于数字孪生的飞机总装生产线建模[J].浙江大学学报(工学版),2021,55(5):843-854.

ZHENG Shouguo, ZHANG Yongde, XIE Wentian, et al. Aircraft final assembly line modeling based on digital twin[J]. Journal of Zhejiang University (Engineering Science), 2021, 55(5): 843-854.

[8]TAO F, ZHANG M. Digital Twin shop-floor: A new shop-floor paradigm towards smart manufacturing[J]. IEEE Access, 2017, 5:20418-20427.

[9]周成,孙恺庭,李江,等.基于数字孪生的车间三维可视化监控系统[J].计算机集成制造系统,2022,28(3):758-768.

ZHOU Cheng, SUN Kaiting, LI Jiang, et al. Workshop 3D visual monitoring system based on digital twin[J]. Computer Integrated Manufacturing Systems, 2022, 28(3): 758-768.

[10]魏一雄,郭磊,陈亮希,等.基于实时数据驱动的数字孪生车间研究及实现[J].计算机集成制造系统,2021,27(2):352-363.

WEI Yixiong, GUO Lei, CHEN Liangxi, et al. Research and implementation of digital twin workshop based on real-time data driven[J]. Computer Integrated Manufacturing Systems, 2021 27(2):352-363.

Abstract: China is a big textile country. Although the textile industry is an important pillar industry in China and has achieved rapid growth after decades of reform and opening up, backward technology is still an urgent problem to be solved. At present, most of the digital workshops in the textile industry only display the real-time production data of the workshops, and cannot realize the real-time visual monitoring and remote operation and maintenance of the workshops. This kind of workshop has the problems of incomplete information interaction and low degree of visualization, and also produces the “black box” operation, which leads to the insufficient monitoring of the execution information of the underlying workshop by the management personnel. With the emergence of the digital twin technology, the precise real-time mapping of physical entities is realized by constructing a multi-dimensional high-fidelity twin model, which provides an effective solution for the digitization and intelligence of the workshop.

In order to promote the intelligentization and digitization of the traditional wrapping and texturing integrated machine workshop, we study the construction method of the wrapping and texturing integrated machine workshop model based on digital twin. Starting from the digital twin system architecture, we construct the twin model from the four angles of the wrapping and texturing integrated machine, human, yarn and environment. We construct the twin model in three steps. Firstly, we construct the model according to the three dimensions of geometry, physics and production behavior. Secondly, we collect the workshop data. Finally, we map the data accurately to the model in real time. We establish the tree structure chain that binds the geometric relationship and assembly relationship of the model from the geometric dimension, achieve a realistic effect by setting the physical properties and motion state of the object from the physical dimension, and mainly describe the activities of the elastic clad yarn produced by the wrapping and texturing integrated machine from the production behavior dimension. The mapping is mainly divided into position mapping and production behavior mapping. The position mapping changes the object coordinates at the next moment through the coordinate transformation matrix and the object coordinates at the previous moment. The production behavior mapping first defines the correlation matrix according to the processing time and the fact whether the process event is triggered, then determines whether a fault or an abnormal event occurs, and performs integrated analysis according to the classification of event results. Finally, the decision results are fed back to the workshop personnel through the GUI panel and the workshop indicator to achieve the virtual and real linkage. In this paper, the digital twin technology is used to establish the twin workshop model. Compared with the traditional model, it obtains the physical entity data in real time and evolves with the physical entity in real time, so that it is consistent with the physical entity in the whole life cycle of the product. With the wrapping and texturing integrated machine workshop of an enterprise as an example, the effectiveness of the twin model construction method is verified, and the workshop visualization ability, virtual and real interaction ability and production efficiency are improved.

In this paper, the architecture, construction method and mapping mechanism of the twin model of the workshop are studied, and the virtual simulation of the workshop and the collection and storage of virtual and real data are realized. In the future, the intelligent algorithm will be further studied for fault diagnosis, quality prediction, intelligent decision-making and optimization of production process.

Keywords: digital twin; textile industry; virtual-real interaction; wrapping and texturing integrated machine; real-time mapping