综采工作面高位钻孔瓦斯抽采技术研究

2023-05-30石少华

石少华

(晋能控股集团 挖金湾煤业公司,山西 大同 037000)

0 引 言

随着煤矿井下开采水平的不断提高,开采深度也在逐步增加,从而导致出现低瓦斯矿井逐渐向高瓦斯矿井转换的现象[1-2]。在煤炭开采过程中,受瓦斯抽采技术水平、抽采能力、煤层地质条件等因素制约,易出现因瓦斯治理不到位导致的瓦斯灾害事故,给煤矿企业安全生产带来严重威胁[3-4]。为解决上述问题,以挖金湾煤矿8107 工作面为工程背景,对高位钻孔抽采工作面采空区瓦斯技术进行研究并在现场进行试验应用。

1 工程概况

大同煤矿集团挖金湾煤业有限责任公司核定生产能力为120 万t/a,通过对当前开采阶段矿井绝对瓦斯涌出量和相对瓦斯涌出量测定,结果分别为12.66 m3/min 和2.86 m3/t,煤尘具有爆炸危险性,煤层自然发火期为6 个月,属于高瓦斯矿井。8107工作面回采4 号煤层,工作面平均走向长850 m,平均倾斜长151.5 m,煤层平均厚度为3.27 m,煤层结构简单,煤层中含2 ~3 层厚度为0.05 ~0.50 m 的夹石。工作面采用综采一次采全高回采工艺,工作面瓦斯绝对涌出量为2.6 m3/min。

2 高位钻场布置位置选择

高位钻孔抽采工作面采空区瓦斯的原理[5-6]是在工作面布置施工高位钻场,在钻场内施工高位钻孔安装通风管路,利用通风管路将工作面采空区与工作面巷道相连,利用巷道与工作面采空区之间产生的大气压差将采空区内积聚的高浓度瓦斯排出,从而降低工作面瓦斯浓度,同时还能有效减少工作面风排瓦斯量,保证工作面安全生产。

高位钻场位置的合理选择对高位钻孔排放采空区瓦斯效果起到很大的作用,通常情况下将高位钻场设计布置在工作面进风巷或回风巷内。

2.1 进风巷布置高位钻场

在进风巷道内布置钻场时布置在巷道一帮,钻场尺寸长×宽×高=4 m×4 m×3 m,钻孔末端位于巷道顶板岩层发育的裂隙带内。施工的钻孔在巷道内呈扇形布置,一般在钻场内布置4 个钻孔。

在工作面进风巷道内布置钻孔主要缺点是,钻孔的使用寿命受工作面回采推进限制较大,随着工作面回采长度的增加,钻孔会逐渐被破坏,造成钻孔抽采瓦斯的能力逐渐降低直至完全失效。当通过增加钻孔倾斜角度来延长钻孔使用寿命时,则会造成钻孔长期处于工作面顶板岩层冒落带区域范围内,降低钻孔抽采效率。

在钻孔施工过程中,由于在进风巷布置有带式输送机等设备,施工空间较小,导致钻孔施工角度小,施工难度增加,易造成出现钻孔塌孔埋压现象。同时在进风巷内需要安装瓦斯抽放管路,减少巷道有效通风断面,对工作面通风系统造成影响。

2.2 回风巷布置高位钻场

在工作面回风巷道内的钻场一般布置在巷道非回采帮,钻场尺寸规格一般为长×宽×高=4 m×4 m×3 m,通过施工高位钻孔将巷道与地面相连,钻孔角度朝向工作面切眼方向,钻场内一般设计布置5 ~8 个钻孔。

因回风巷内未布置其他机电设备,钻机运输、施工空间大,便于钻孔角度调整和施工,同时在回风巷安装瓦斯抽放管路时对巷道整体通风断面影响较小。综上可知,在设计高位钻场布置位置时应优先选择布置在回风巷内。

3 高位钻孔设计

3.1 高位钻孔仰角的确定

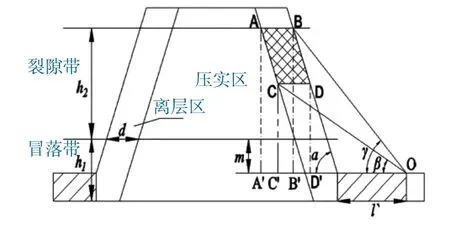

为确保高位钻孔瓦斯抽采效果,应将钻孔的终孔位置设计布置在工作面顶板岩层发育的裂隙带内,如图1 所示,其中网格部分为钻孔终孔位置。由图1 可知,高位钻孔仰角角度与岩层裂隙带、冒落带和弯曲下沉带的高度及顶板离层区域的实际宽度和卸压角大小有关。

图1 高位钻孔终孔最佳位置区域Fig.1 The best location area of high-level borehole end hole

图1中B 点在水平方向投影到裂隙带网格区域范围的距离可以用式(1) 计算。

式中:l'为工作面留设的煤柱宽度,取值45 m;h2为顶板岩层裂隙带高度,取值47 m;m为工作面煤层厚度,取值4.2 m;∂为卸压角,取值80°。

将上述数据代入公式计算可得,OB'=54.03 m。

高位钻孔的最大仰角γ 可用式(2) 计算。

将式(1) 中各参数数值代入到式(2) 中计算可得,γ=43°。

高位钻孔的最小仰角β 可用式(3) 和式(4)计算。

式中:OC'为C 点在水平方向投影到网格区域的距离,m;h1为顶板岩层冒落带高度,取值为17 m;d为顶板离层区域的宽度,通过相关研究得知,d取值为0.81 m;l为工作面顶板初次来压垮落步距,取值30 m。

将以上数据代入式(3) 和式(4) 计算可得β=37°。

通过上述计算分析可知,在工作面回风巷布置钻孔时一般设计5 ~8 处,此次8107 工作面钻场设计布置5 个钻孔,其中1 号钻孔设计的仰角γ 为最大仰角43°,其他钻孔仰角依次逐渐减小。

3.2 高位钻孔方位角的确定

方位角的确定能够确保高位钻孔终孔位置处于顶板岩层离层区域范围内,在钻孔开孔施工前,可按照式(5) 计算各个钻孔的方位角。

式中:OD'为D 点在水平方向投影到裂隙带网格区域范围的距离,通过计算OD' 可得=34.7 m;OA'为A 点在水平方向投影到裂隙带网格区域范围的距离,通过计算可得OA'=68.2 m;L为高位钻孔深度,取值90 m;β 为钻孔仰角角度,(°);ω 为钻孔方位角角度,(°)。

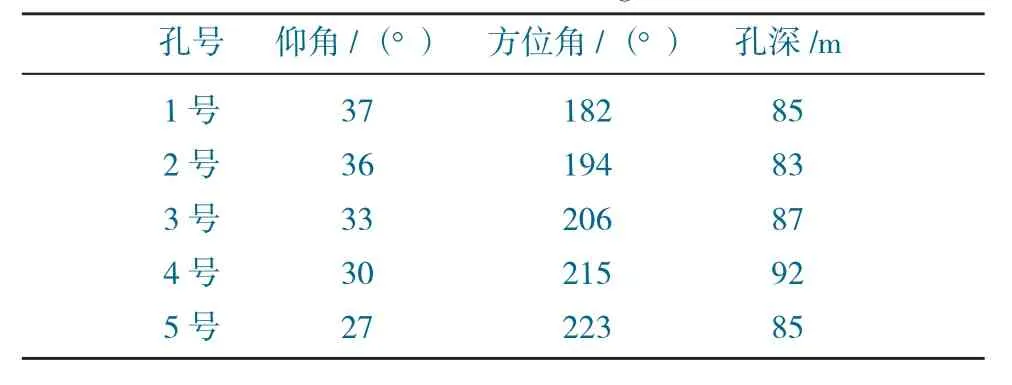

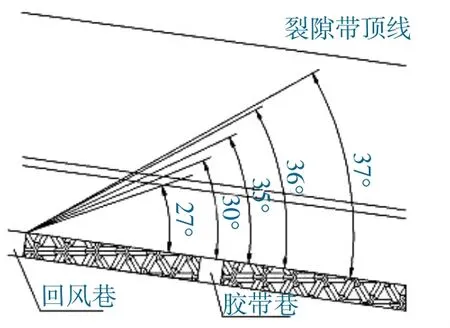

在进行8107 工作面钻场施工时,钻机选用ADR-250 型进行钻孔施工,钻孔直径320 mm。在实际施工过程中,受钻杆自重及现场施工条件影响,钻孔角度会出现一定的偏移,因此,在计算钻孔方位角时,对钻孔仰角数值进行了适当的调整,1 ~5 号钻孔方位角计算结果分别为182°、194°、206°、215°、223°,试验钻场内钻孔布置如图2 所示,具体施工参数见表1。

表1 试验钻场内高位钻孔设计参数Table 1 Design parameters of high-levelborehole in test drilling field

图2 试验钻场内高位钻孔布置Fig.2 High-level borehole layout in test drilling field

4 高位钻孔与高位抽放巷抽采瓦斯效果对比分析

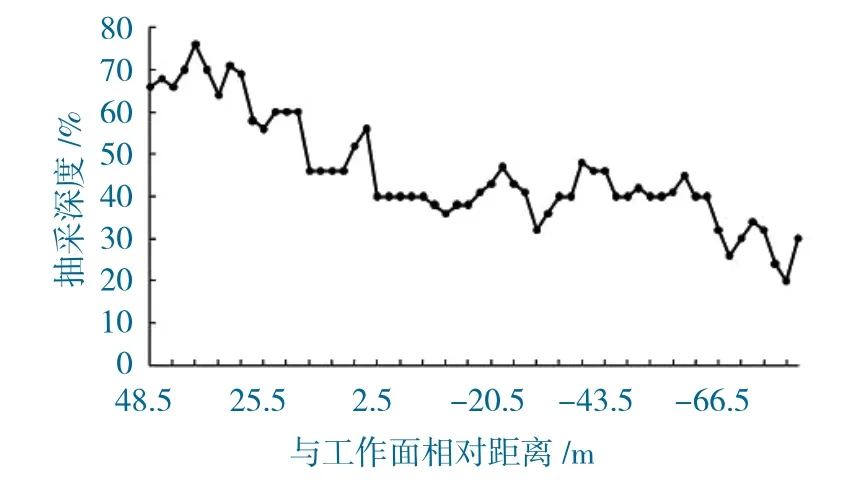

在8107 工作面进行高位钻孔与高位抽放巷抽采瓦斯效果对比试验。在8107 工作面回风巷分别布置1 个试验钻场,在与钻场相距100 m 位置沿工作面倾向方向施工8 条高位顶板抽放巷,施工时以沿煤层顶板以42°角度向上施工,高位抽放巷断面宽×高=2.5 m×2.5 m。为确保采集的瓦斯抽采数据真实准确,每天安排专职瓦检员分别对高位钻场和高位顶板抽放巷内的瓦斯抽采数据进行采集,每天采集不少于4 次,并将采集结果进行记录,取其平均值绘制如图3 ~图6 变化曲线。

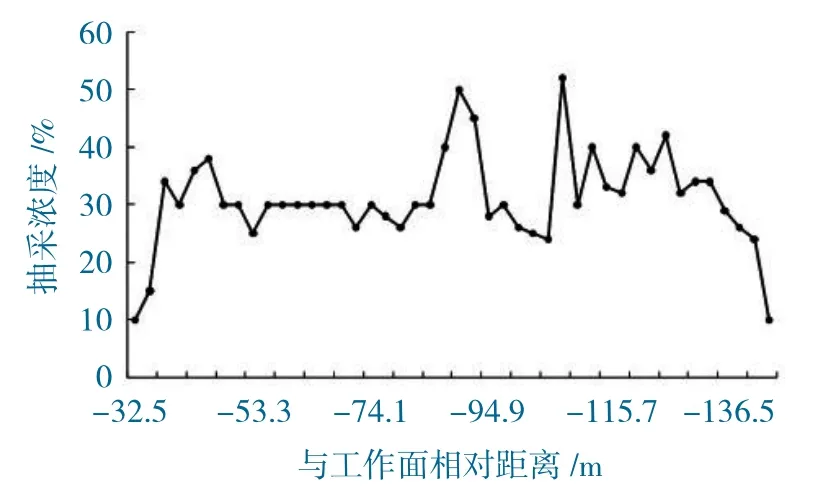

图3 高位钻孔瓦斯抽采浓度变化曲线Fig.3 High-level borehole gas extraction concentration change curve

图4 高位抽放巷瓦斯抽采浓度变化曲线Fig.4 High-level drainage roadway gas extraction concentration change curve

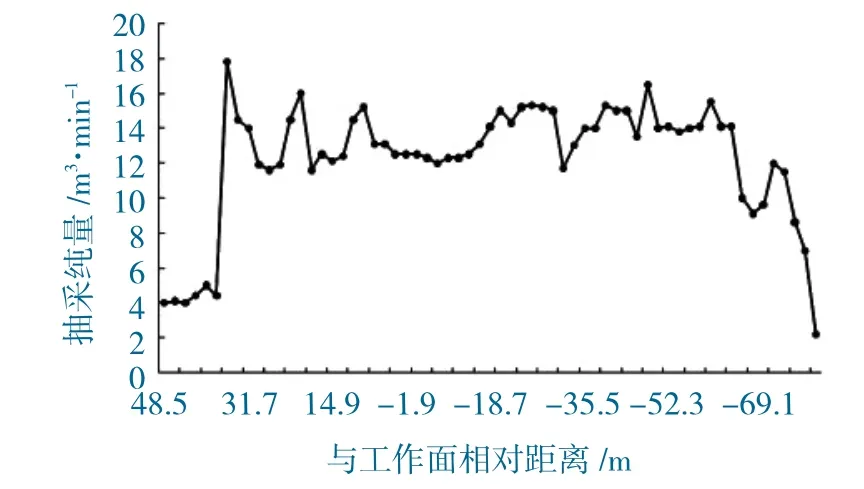

图5 高位钻孔瓦斯抽采纯量变化曲线图Fig.5 High-level borehole gas extraction purity change curve

图6 高位抽放巷瓦斯抽采纯量变化曲线图Fig.6 Gas drainage pure quantity change curve of high level drainage roadway

图3和图4 表示的是不同抽采区域内抽采瓦斯的浓度随着8107 工作面推进变化情况。高位钻孔抽采瓦斯的浓度最大值为78%,平均值约为45%;高位抽放巷抽采瓦斯浓度的最大值为53%,平均值约为31%,对比分析可知,高位钻孔抽采瓦斯的浓度比高位巷高很多。随着工作面向前不断推进,高位钻孔抽采瓦斯浓度逐渐降低,说明高位钻孔抽采工作面采空区瓦斯受工作面推进位置影响较大。高位顶板抽放巷抽采的瓦斯浓度在与工作面相距35 ~80 m 范围内相对较为稳定,当进入距离工作面采空区80 m 以后,瓦斯抽采浓度出现较大变化,由此表明高位抽放巷抽采瓦斯浓度效果受工作面回采影响较小。

图5和图6 曲线表示的是不同抽采区域内抽采瓦斯的纯量随着工作面推进变化情况。从图5 分析可知,高位钻孔抽采瓦斯纯量在与工作面相距35 m 时开始大幅度增加,最高达到18 m3/min,随着工作面继续推进,瓦斯抽采纯量逐渐降低,但基本处于12 ~16 m3/min,在与工作面相距35 m 到滞后工作面75 m 范围内抽采纯量一直保持较为稳定状态,在进入到工作面采空区75 m 以后,抽采效果开始大幅度降低,高位钻孔有效抽采距离达到110 m。由图6 分析可知,高位顶板抽放巷在滞后工作面45 m 时抽采纯量开始逐步上升,最大达到10 m3/min,在滞后工作面45 ~85 m,抽采纯量一直处于8 ~10 m3/min 左右,在滞后工作面85 m 以后抽采纯量变化幅度较大,在138 m 以后开始大幅度降低。由上述分析可知,高位钻孔抽采瓦斯纯量不仅较高,且有效抽采时间和距离也较长。

5 结 语

以挖金湾煤矿为研究对象,提出高位钻孔抽采工作面采空区瓦斯技术,对比分析高位钻孔钻场布置位置,确定高位钻场布置在工作面回风巷,计算确定高位钻孔的主要技术参数。在理论分析的基础上进行现场试验,通过现场对高位钻孔抽采瓦斯浓度和纯量进行测定记录,并与高位顶板抽放巷抽采效果进行对比分析,结果表明,高位钻孔抽采瓦斯技术虽然也受工作面回采距离影响,但在抽采瓦斯的浓度、抽采纯量和有效抽采时间方面均比高位顶板抽放巷抽采瓦斯效果要好。表明该抽采技术能达到高瓦斯矿井抽采治理工作面瓦斯效果要求,为高瓦斯矿井治理工作面采空区瓦斯提供技术参考。