EBZ-300 型纵轴式掘进机回转台的优化研究

2023-05-30王晓亮

王晓亮

(晋能控股煤业集团地煤大同公司 鑫泰建井工程有限公司,山西 大同 037000)

1 概 况

纵轴式掘进机具有较强的环境适应能力,其在煤矿生产、道桥施工、水利工程建设等诸多领域有着较为广泛应用。回转台是纵轴式掘进机的重要组成部分,分别与2 个回转油缸和2 个升降油缸相连,起到截割部与机身之间连接“关节”作用,保障掘进机截割部的升降、左右运动效果,其工作性能将会直接影响到掘进机截割效率及效果。但在实际应用中,因为回转平台处于连接位置,截割部所受到的阻力以及振动均会通过机臂传递给回转台,受力复杂多变,容易出现故障或者损坏情况。因此,本文以树儿里煤业EBZ-300型纵轴式掘进机为例,对纵轴式掘进机回转台进行分析研究,提出合理优化方案,提升回转平台的强度,降低故障率。

2 回转台模型构建

在进行EBZ-300 型纵轴式掘进机回转台有限元分析前,需要根据回转台及其相邻关系,构建回转台及其连接部分各结构部件的三维模型,并将该些模型进行合理组合。此过程中采用UG 软件进行,具体三维模型分别包括截割臂、基座、回转台、回转油缸、升降油缸等部分,之后将该些部件进行合理组合,导入到workbench 软件中,并在此软件中进行网格划分,网格划分方法采用自由网格划分。为方便进行观察分析,对其他模型进行隐藏处理,取到的网格划分模型如图1 所示。

图1 回转台网格划分模型Fig.1 Rotary table meshing model

3 有限元分析

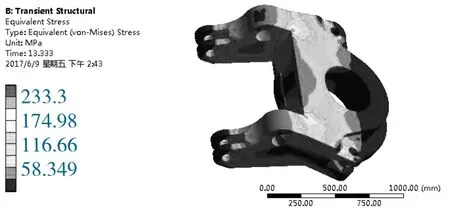

根据EBZ-300 型纵轴式掘进机正常工作状态可知,回转台主要存在水平截割和竖直截割两种工作状态,水平截割状态下回转油缸运作,升降油缸不运作;在竖直截割状态下,回转油缸不运作,竖直油缸运作。基于这一特点,分别对水平截割和竖直截割情况下的回转台进行有限元分析,结果如图2、图3 所示。

图2 水平截割状态下回转台应力云图Fig.2 Stress cloud diagram of rotary table under horizontal cutting state

图3 水平截割状态下回转台应力云图Fig.3 Stress cloud diagram of rotary table under horizontal cutting state

如图2 所示,在水平截割状态下,掘进机回转台最大应力值为183.99 MPa,最大应力点位于掘进机回转油缸与回转台相互连接区域,此区域同样也是截割臂与回转台之间所产生水平最大截割角位置区域。分析结果与掘进机回转台水平截割状态下的实际工作状态基本一致,初步确认此结果的有效性。

如图3 所示,在竖直截割状态下,掘进机回转台最大应力值为262.45 MPa,最大应力点位于掘进机升降油缸与回转台相互连接区域,同样也是截割臂与回转台之间所产生竖直最大截割角位置区域。分析结果与掘进机回转台水平截割状态下的实际工作状态基本一致,确认此结果的有效性。

4 掘进机回转台优化方案及工程应用

4.1 掘进机回转台优化方案

4.1.1 水平截割状态下掘进机回转台优化方案

通过LS-DYNA 软件对掘进机回转台受力情况进行仿真模拟分析,并在此过程中假定掘进机截割过程中所受到的煤岩阻力均为定值。

想要改善水平截割状态下掘进机回转台的实际受力情况,提高掘进机回转台综合性能,就需要改变掘进机回转油缸对回转台所产生的推移,即调整图4 中的F1 推力值。而想要达成此效果,就需要使图4 中l1+3/4l2的值为最大值,因此需要调整回转台上2 个回转油缸的力臂长度。通常情况下,回转油缸的力臂长度仅与回转油缸在掘进机回转台上的设置位置有关,因此,在对水平截割状态下掘进机回转台受力进行优化时,需要调整回转油缸在掘进机回转台上的位置。

图4 水平截割状态下掘进机回转台受力示意图Fig.4 Force diagram of roadheader rotary table under horizontal cutting condition

在图4 中,C、D 两点为回转油缸与回转台之间的连接点,在调整回转油缸力臂长度时需要C、D 两点尽可能远离回转台的旋转中心点。但这样会导致掘进机回转台整体尺寸变大,增加掘进机整体生产成本及整机重量。因此,为保障掘进机回转台优化后的综合经济性,优化过程中只对图4 中的A点和B 点位置进行优化。

根据实际情况,EBZ-300 型纵轴式掘进机回转台最大水平转角为39°,在此角度下对水平截割状态下掘进机回转平台A、B 两点位置进行优化分析。采用MATLAB 软件中的优化工具,进行分析计算后确定BJ、AJ 的长度为650 mm。

4.1.2 竖直截割状态下掘进机回转台优化方案

EBZ-300 型纵轴式掘进机截割臂与回转平台水平线之间的最大夹角为15°,以此为基础进行优化分析。根据EBZ-300 型纵轴式掘进机图纸可知,图5 中CK、CL、CI、CH 的长度分别为2 800、1 400、422、1 300 mm。通过MATLAB 软件将上述数值代入后计算可得,15°夹角下竖直截割状态下掘进机回转台升降油缸力臂长度为421.74 mm,进而推导出升降油缸最大力臂长度为422 mm,优化后CH 长度为1 180 mm。

图5 竖直截割状态下掘进机回转台受力示意图Fig.5 Force diagram of rotary table of roadheader under vertical cutting state

4.1.3 优化效果

在水平截割状态下,优化前BJ 两点之间长度为300 mm,优化后长度为650 mm,经过理论计算,相较于优化前,优化后的掘进机回转台上回转油缸转推力下降约3%;在竖直截割状态下,CH两点之间长度为1 300 mm,优化后的长度为1 180 mm,相较于优化前,优化后掘进机回转台上升降油缸作用力下降约1%。虽然在两种状态下优化效果均相对较小,但仍然可以改进回转台的受力状态及工作性能,保障回转台的工作稳定性。

4.2 工程应用

上文虽然提出EBZ-300 型纵轴式掘进机回转台优化方案,但由于以上研究过程均为理想化分析过程,其实际分析结果可能会与应用实际存在一定差异,所以还需要进行工程应用分析。具体应用前会根据优化方案制作出掘进机回转台实物,并将其应用到树儿里煤业生产中,具体应用周期为6 个月。

在应用中,采集升降油缸耳板左上方、升降油缸耳板左侧面、升降油缸耳板左圆弧内侧面、升降油缸耳板右侧面、升降油缸耳板右圆弧内侧面、回转油缸耳板上侧面、回转油缸耳板下侧面、升降油缸耳板右下方等位置的最大应力值,详见表1。

表1 优化后回转台各点位出应力分布Table 1 The stress distribution of each point of the rotary table after optimization

如表1 所示,各点处最大应力值为80.2 MPa,位于升降油缸耳板左圆弧内侧面,小于材料最大屈服强度,表明优化方案具有较强可行性。此外,优化后的EBZ-300 型纵轴式掘进机实际应用的6 个月内,回转平台的受力情况得到有效改善,故障率显著降低,保障煤矿生产的连续性和稳定性。

5 结 语

综上所述,以树儿里煤业EBZ-300 型纵轴式掘进机回转台为例,通过有限元仿真分析初步确认回转台受力薄弱点,并以此为基础,结合掘进机回转台具体工作状态,提出掘进机回转台优化方案,并将此优化方案应用于工程实践,表明了此优化方案的有效性。优化后的EBZ-300 型纵轴式掘进机相较于传统结构来说,有效缓解了回转台的受力情况,保障了掘进机回转台的工作稳定性,降低了回转台工作故障率,提高了掘进机整体工作性能,保障煤矿企业整体经济效益。