深部矿井底板破坏深度范围确定

2023-05-30吕云龙

吕云龙

(开滦集团 蔚州矿业公司,河北 张家口 075700)

0 引 言

巷道开掘后,巷道底板在采动应力扰动下,应力重新分布,底板岩体在扰动应力影响下发生变形,严重时出现破坏,造成底板发生底鼓等现象[1-4]。确定底板破坏深度是底板围岩变形控制的基础,国内外很多学者进行底板破坏研究,通过数值模拟[5]、积分变换[6]等多种方法确定底板破坏深度解析解。杨仁树[7]等人将底板假设为横观各向同行体,通过理论分析和数值模拟等方法确定底板应力在不同方向分布的差异性,并进行底板损伤破坏深度及损伤区分布求解;陈盼[8]等人针对软岩巷道底板变形破坏问题,提出巷道整体支护的思想,通过合理优化支护参数,应用反底拱技术进行底板变形控制,并通过现场验证取得较好效果;王文才[9]等人通过理论分析和数值模拟对棋盘井矿煤层底板变形分析研究,提出“底板注浆帮角锚杆加固+底板表面浇筑混凝土”的方法控制底板变形,通过对比支护条件和无支护条件下的模型位移量、塑性区等因素确定方案控制效果;王宪勇[10]等人利用数值模拟和相似模拟试验的方法进行不通过推进距离底板破坏特征研究,确定采动作用下的底板破坏特征,并建立底板破坏与工作面推进距离的解析表达式;黄琪嵩[11]等人使用傅里叶变化确定层状底板采动应力和破坏深度与采动应力间的刚度矩阵关系,并使用Matlab 编程确定底板破坏深度解析解,通过与传统方法进行对比,确定刚度矩阵分析法更准确预测采动应力下底板破坏深度。

上述学者针对底板破坏进行广泛研究,通过数值模拟多因素分析,或建立解析式确定底板破坏理论深度,但结果缺少现场验证,有效性待验证。本文以首采区一煤西翼工作面为工程背景,通过分析底板围岩破坏过程,确定底板应力变化规律和巷道底板破坏深度,并进行现场试验,确定工作面底板破坏深度。

1 概 况

1.1 地 质

首采区一煤西翼工作面地面相对位置为东距西庄村约193 m,南距工业广场1 471 m,西北距崔家寨村约161 m、北距井田边界560 m。井下相对位置北部为首采1 煤1104N 设计工作面,南部无采掘活动,东侧为首采区1 煤东翼集中皮带巷,西部无采掘活动;上覆为首采5 煤部分采空区,下伏为煤系基底奥陶系灰岩岩溶裂隙承压含水层,巷道采深为607.8~660.3 m。

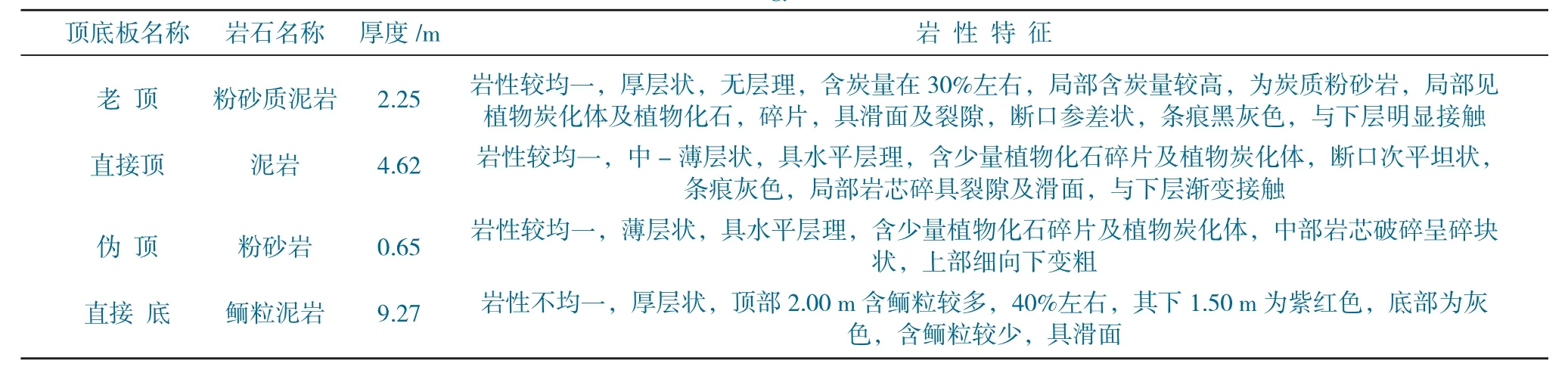

表1 工作面顶底板岩性Table 1 Lithology of roof and floor

1.2 水 文

巷道掘进期间主要充水水源为煤系基底奥陶系灰岩水,局部受OD2 奥灰富水异常区影响,增强了其局部富水性;导水通道主要是断层、地质异常体。

因煤层底板与灰岩间距较小,影响涌水量变化因素较多,并且根据实际钻探单孔涌水量13 m3/h,分析预计,轨道巷、皮带巷掘进正常涌水量30 m3/h,最大涌水量45 m3/h。

1.3 巷道支护

顶部采用“锚网+钢带”联合支护,帮部采用锚网支护。

1.3.1 顶部支护

顶部每排打设6 根顶锚杆及1 片4.4 mW 型钢带,锚杆采用φ20 mm×2 200 mm 右旋等强螺纹钢锚杆支护。间距900 mm,排距900 mm。每个钻孔加注2 支K2850 树脂锚固剂,使用和锚杆配套的等强铁托盘和螺母,设计锚固力≥70 kN。遇顶板节理发育、松软、压力大地段采用锚索加强支护。

1.3.2 帮部支护

根据围岩稳定性及工作面实际情况采用锚网支护,锚杆采用φ16 mm×2 000 mm 等强螺纹钢锚杆,每排每帮打设4 根,第一根距顶300 mm,第二根与第一根、第三根与第二根、第四根与第三根、间距均为900 mm,排距为900 mm,第四根帮锚杆呈45°向下打设。另外在第一根与第二根、第二根与第三根之间进行打设五花眼。每个钻孔加注2 支CK2530 树脂锚固剂,托盘使用与锚杆配套的等强铁托盘,设计锚固力≥40 kN。金属网采用金属菱形网(12 号铁丝编织) 7 500 mm×1 060 mm(长×宽)。

总之,将法律认同作为实现“一带一路”倡议的基础性工作,这要求我国在充分研究和尊重现有国际商事规则的基础上,提出既适合中国国情,又适应世界发展潮流的现代商事规则。只有在充分考虑国际社会可接受程度的基础上,完善我国的商事法律制度并对外推广才能真正在推动法律趋同的过程中获得法律认同。因此,在“一带一路”倡议中向世界推行的商事规则,不可能等到我国商事规则完善之后才进行,我国应当双管齐下,在现代商法理念的指导下构建与完善国内商事法律制度的同时,积极探寻符合世界商事活动要求的商事规则,从而确保我国“一带一路”倡议的准确方向和最终目标的实现,提升我国在当代世界商事规则形成上的话语权。

1.3.3 临时支护

临时支护是由4 根长3 m 的10 号槽钢或纵梁及配套吊环、销子、木板组成的前探梁,每根前探梁用2 个厚度为10 mm 的铁板制成的吊环固定在靠近迎头的2 根顶锚杆上,前探梁上铺设4 块2 400 mm×200 mm×30 mm 木板,确保有效护顶。

(1) 倒环。将后路备用吊环倒至迎头第一排顶锚杆上。

(2) 推梁。拆下木板,将前探梁前推800 mm,上齐木板。

(3) 撤梁。打好顶眼后,拆掉木板,后撤前探梁800 mm,将顶网连接好,锚杆机推送顶锚杆、钢带至上顶打好。

巷道支护具体如图1 所示。

图1 巷道支护示意Fig.1 Roadway support schematic

顶锚杆采用φ20 mm×2 200 mm 右旋等强螺纹钢锚杆,钻孔直径30 mm,药卷为φ28 mm×500 mm,金属菱形网采用12 号铁丝编织,长×宽为7 500 mm×1 060 mm,顶铁托盘长×宽×厚为120 mm×120 mm×10 mm,锚索采用φ15.24 mm×7 000 mm 高强度预应力低松弛钢绞线,4.4 mW 钢带。

帮锚杆采用φ16 mm×2 000 mm 等强螺纹钢锚杆,钻孔直径26 mm,药卷为φ25 mm×300 mm,采用12 号金属菱形网编织,长×宽为7 500 mm×1 060 mm,顶铁托盘长×宽×厚为120 mm×120 mm×10 mm,锚索托盘长×宽×厚为500 mm×500 mm×10 mm。

顶锚杆采用φ20 mm×2 200 mm 右旋等强螺纹钢锚杆,钻孔直径30 mm,药卷为φ28 mm×500 mm,金属菱形网采用12 号铁丝编织,长×宽为7 500 mm×1 060 mm,顶铁托盘长×宽×厚为120 mm×120 mm×10 mm,锚索采用φ15.24 mm×7 000 mm 高强度预应力低松弛钢绞线,4.4 mW 钢带。

帮锚杆采用φ16 mm×2 000 mm 等强螺纹钢锚杆,钻孔直径26 mm,药卷为φ25 mm×300 mm,采用12 号金属菱形网编织,长×宽为7 500 mm×1 060 mm,顶铁托盘长×宽×厚为120 mm×120 mm×10 mm,锚索托盘长×宽×厚为500 mm×500 mm×10 mm。

2 底板岩层破坏规律

工作面回采后,底板围岩受力状态转变,在临空区底板,受煤体支承压力影响,底板发生微小的应力变化,在采动应力影响下,底板变形剧烈,底板产生底鼓等一系列严重变形[12],具体应力作用规律如图2 所示。

图2 支承压力形成的底板破坏深度Fig.2 Floor failure depth formed by abutment pressure

分析图2 可知,随着工作面的持续推进,工作面推进方向一定范围内,底板及煤体受支承压力影响,使该区域的围岩受压,即图中A 区,应力沿底板向底板深部转移。在采空区侧,应力沿着节理方向向采空区转移,即图中C 区,该区域底板围岩发生膨胀破坏,即产生底鼓现象,在工作面覆岩关键块破断后压实采空区,C 区围岩处于压缩状态,即底板围岩在先经历支承压力压缩破坏,采后膨胀破坏,覆岩垮落重新压实的循环状态。

在膨胀区内底板围岩裂隙发育,导水能力加强,在压缩区和膨胀区分界,底板围岩受到不同程度剪切应力、拉应力作用,在力的综合作用下,底板形成破坏区域,并存在最大破坏深度hmax,底板围岩破坏深度最大值为[13]:

式中:x为支承压力峰值点到煤壁距离;φ为底板岩石的内摩擦角。

基于矿井实际情况,取x=19.36 m,φ=32°,代入式(1) 可得hmax=30.68 m。

当煤层呈近水平分布时,工作面底板破坏区域分布大致如图3 所示,其中图3(a) 为工作面沿倾向分布,受两侧煤体支承压力作用,在巷道两侧近煤体侧底板破坏深度大,在中部采空区底板,巷道受膨胀应力的影响,变形向采空区侧发育;图3(b) 为沿工作面推进方向底板破坏情况,即在支承压力作用下,临空侧煤体底板受压,采空区煤体膨胀变形,底板破坏范围受反向单峰状分布。

图3 底板裂隙带分布示意Fig.3 Distribution of floor fracture zone

3 现场试验

为进一步确定底板破坏深度,矿井采用井下俯孔压水试验法。设备布置后现场工作面底板破坏情况如图4 所示。

通过数据提取分析,获得表2 压水数据。

表2 工作面底板压水数据Table 2 Floor water pressure data in working face

分析表2 可知,当钻孔深度超过131 m 后,压水流量急剧下降,说明此时底板围岩较完整,即使增加压水压力,压水流量变化也不明显,说明钻孔深度小于131 m 时,导水裂隙带较为发育,钻孔深度大于131 m 时,围岩完整性较好。

根据钻探和压水试验结果,确定试验孔处首采区一煤西翼工作面底板采动破坏带大约在孔深131 m 左右,即底板采动破坏深度31.7 m,与理论计算值30.68 m 相差不大。

4 结 语

通过对首采区一煤西翼工作面底板围岩破坏规律进行理论分析,工作面回采后,底板围岩受力状态转变,底板产生底鼓等一系列变形。基于矿井实际情况,确定支承压力峰值点到煤壁距离等参数,根据建立的底板破坏最大深度表达式,得出底板最大破坏深度为30.68 m。通过井下俯孔压水试验法得出底板最大破坏深度31.7 m 的实验数据。理论数据和现场试验数据相符,证明深部矿井底板破坏深度范围确定所建立的底板破坏最大深度表达式精度较高,可用于指导井下生产,相似地质和生产条件的矿井可以采用。