基于层宽控制的AZ91镁合金TIG电弧增材工艺优化

2023-05-30倪程朱科宇范霁康杨东青彭勇王克鸿

倪程 朱科宇 范霁康 杨东青 彭勇 王克鸿

摘要: 针对镁合金电弧增材制造表面成形质量控制的难题,通过Design-Expert软件对AZ91镁合金TIG电弧增材的电流、送丝速度、增材速度等工艺参数和熔覆层层宽之间进行建模,探索了各工艺参数对增材层宽的影响规律,并利用增材主要工艺参数和尺寸的数学模型优化了增材电流,根据电流优化值来控制直壁构件层宽。结果表明,对层宽影响最大的是增材电流,其次是增材速度,影响最小的是送丝速度;采用优化后的工艺增材制备的单道多层构件自上至下的层宽波动起伏小,层宽偏差值由4.54 mm减小到0.94 mm,提高了AZ91镁合金增材成形质量。

关键词: AZ91镁合金; 电弧增材制造; 工艺优化; 成形控制

中图分类号: TG 455

Optimization of TIG arc additive process of AZ91 magnesium alloy based on layer width control

Ni Cheng, Zhu Keyu, Fan Jikang, Yang Dongqing, Peng Yong, Wang Kehong

(Key Laboratory of Controlled Arc Intelligent Additive Technology, Ministry of Industry and Information Technology, Nanjing University of Science and Technology, Nanjing 210094, China)

Abstract: In view of the quality control problem of surface forming in magnesium alloy arc additive manufacturing, process parameters of AZ91 magnesium alloy TIG arc additive manufacturing such as current, wire feeding speed and material increasing speed, and the width of cladding layer were modeled by Design-Expert software. The influence of various process parameters on the width of the additive layer was explored. The additive current was optimized by the mathematical model of the main process parameters and dimensions of the additive. Then the layer width of the straight wall component was controlled according to the current optimization value. The results showed that the greatest influence on the layer width was the additive current, followed by the additive speed, and the smallest influence was the wire feed speed. The layer width fluctuations of the single-pass multi-layer component prepared by the optimized process additively were small from top to bottom, and the layer width deviation value was reduced from 4.54 mm to 0.94 mm, which improved the quality of AZ91 magnesium alloy additive forming.

Key words: AZ91 magnesium alloy; arc additive manufacturing; process optimization; forming control

*源文獻:

倪程, 朱科宇, 范霁康, 等. 基于层宽控制的AZ91镁合金TIG电弧增材工艺优化[J]. 焊接, 2022(1): 1-7.

基金项目: 国家自然科学基金资助项目(51805265,51805266);国防基础科研计划(JCKY2018606BXXX);江苏省自然科学基金资助项目 (BK20180472)。

0 前言

镁合金是密度最小的金属结构材料之一,具有高比强度、高比刚度及优良的阻尼性能和生物相容性,在轻量化等领域有着广泛的应用前景[1-3]。电弧增材制造技术是一种以丝材为填充材料,电弧为热源的增材制造技术,它的特点是设备简单、成本低和材料适用性广[4-5],目前已经成功应用在钢铁、铝合金和镍基合金增材制造[6-8]。镁合金电弧增材能够满足现代制造业对低能耗、高效率的追求,但其增材过程中的成形控制一直是有待解决的难题。

天津大学的张恒[9]对镁合金冷金属过渡电弧堆焊进行了研究,发现叠加脉冲电流的CMT模式更适合用于镁合金电弧增材,可以获得较大润湿角的熔敷层,采用直流CMT模式增材,熔敷层金属很难铺展开。Hisataka等人[10]采用等离子弧为热源,AZ91D镁合金为丝材,制备了多层多道构件,并对试样的耐蚀性进行了研究,结果显示比铸态AZ91D镁合金相比,耐蚀性有一定的提升。Guo等人[11]对AZ31镁合金TIG电弧增材脉冲频率对组织性能的影响进行了研究,发现脉冲频率对增材构件的宏观组织、微观组织及力学性能有显著影响。倪加明等人[12]对镁合金CMT电弧增材单道

沉积层表面形貌进行了研究,发现电流为120~160 A、

沉积速度为10~12 mm/s 时,沉积层宽度均匀一致,宽高比和接触角也较大。综上所述,已有文献针对镁合金电弧增材成形质量控制进行了研究,但都是采用的固定工艺参数增材,研究也主要集中在焊接参数优化方面,而未考虑到不同高度的热量积累带来的影响。

为了解决镁合金由于热量积累而在电弧增材中出现的成形不良问题,文中对AZ91镁合金TIG电弧增材成形尺寸进行建模,得到了电流、送丝速度、增材速度等工艺参数对增材层宽的影响模型,并基于模型优化了单道多层结构件电弧增材工艺,提高了AZ91镁合金TIG电弧增材成形精度。

1 试验方法

1.1 试验设备

试验设备采用的TIG电弧机器人增材制造系统如图1所示,主要由机器人、焊接电源、焊枪、工作台等组成。机器人及控制系统采用的是南京埃斯顿公司生产的ER12-1510小负载机器人,该机器人有6个运动协调轴,重复精度误差在0.05 mm,满足电弧增材要求。焊接电源为丹麦米加尼克PI350-500-AC型号TIG电源,该款电源适用于直流和交流TIG焊接。送丝机型号是CWF,是米加尼克公司开发的与焊接电源配套的送丝机。

1.2 试验材料

试验采用的是河南维可托镁合金科技有限公司生产的AZ91镁合金焊丝,直径为1.2 mm,基板是AZ91镁合金基板,尺寸为450 mm×150 mm×10 mm,丝材和基板的化学成分见表1。试验前需要使用角磨机去除镁合金基板表面的氧化膜,然后用酒精进行清洗吹干。

1.3 建模方法

根据前期基础工艺试验,得到AZ91镁合金TIG电弧增材工艺参数(增材电流、送丝速度、增材速度)范围见表2。然后采用响应曲面法将工艺参数设计为3因素、5水平,用Design-Expert软件的Box-Behnken Design模块分析不同工艺参数水平和增材层宽之间的数学模型和影响程度大小,并进行试验验证。将3个因素的编码水平分别设置为-1.682,-1,0,+1,+1.682,得到工艺参数编码值与实际值对应表见表3,其中±1.682水平代表工艺参数水平的最大最小值;0水平代表工艺参数整体的平均值;±1水平代表工艺参数位于最大最小值和平均值之间的水平。

2 工艺参数对单道成形的影响规律

2.1 熔宽与工艺参数的关系模型

根据表3所示的工艺参数编码表进行工艺试验并测量焊缝尺寸,得到具体结果见表4。然后使用Design-Expert软件进行了二次回归响应分析建模,得到层宽W与各工艺参数间的关系式如下:

W=7.08+0.57A+0.031B-0.51C+0.04AB+0.015AC+0.085BC-0.099A2-0.1B2+0.17C2(1)

式中:A为增材电流编码值;B为送丝速度编码值;C为增材速度编码值。

在利用响应曲面结果优化工艺参数前,对模型和系数进行显著性检验,表5为二次回归方程中各个系数所对应的F值及P值。F检验,又称方差齐性检验的值,P值代表指标显著性。当P值小于0.05时,即认

为该指标显著;当P值小于0.01时,即为高度显著。将P值大于0.05不显著项从表达式中剔除后,得到层宽的数学表达式为:

W=7.08+0.57A-0.51C(2)

转换为实际工艺参数值后的回归方程为:

W=2.624 1+0.063 91I-2.318 2Vf(3)

为了实现对增材构件层宽的准确预测和控制,需要分析不同工艺参数及其交互项对尺寸大小的影响。通过Design-Expect软件将3个工艺参数中的1个参数设置为0,就能得到另外2个工艺参数及其交互项对层宽尺寸的影响程度和响应曲面。

将增材电流的编码值置于0水平,增材速度与送丝速度对层宽的响应曲面如图2所示。从图中可以看出,响应面变化平稳,没有明显的曲面特征,等高线呈线性分布。相比送丝速度,增材速度对层宽的影响更大。将增材速度的编码值置于0水平,可以得到如图3所示的送丝速度与增材电流对层宽的响应曲面图。从图中可以看出,响应面变化平稳,沒有明显的曲面特征,等高线呈线性分布。相比送丝速度,增材电流大小对于层宽的影响更大。将送丝速度的编码值置于0水平,可以得到如图4所示的增材电流与增材速度对层宽的响应曲面图。从图中可以看出,响应面变化平稳,没有明显的曲面特征,等高线呈线性分布。相比增材速度,电流大小对于层宽的影响更大。

由此可知,对层宽影响最大的是增材电流,其次是增材速度,影响最小的是送丝速度。

2.2 熔宽与工艺参数的关系模型验证

进一步验证模型预测精度,选取的试验工艺参数及对应的层宽尺寸数据、预测值和误差率见表6。层宽预测误差率最大为9.15%,最小为1.24%,平均误差为5.35%,误差在可以接受的范围,工艺参数与层宽的数学模型精度符合试验需求。

3 基于层宽分层控制的成形工艺优化

3.1 固定工艺参数下的电弧增材成形

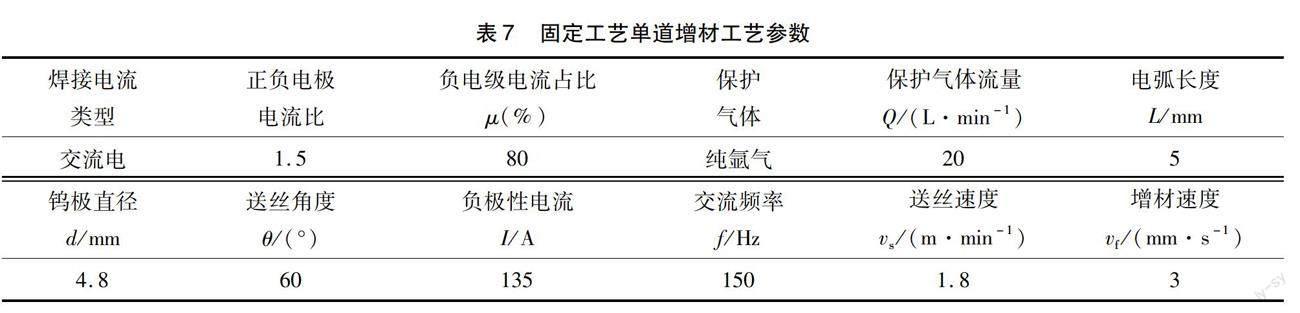

为了获得固定工艺参数下的电弧增材成形误差信息,首先采用表7所示的工艺参数进行单道多层增材,然后基于层宽成形误差模拟计算工艺参数修正值。采用表7所示的固定工艺进行了镁合金单道多层构件的增材,共计进行了40层往复式增材,增材构件的宏观成形形貌和截面如图5所示。

从图中可以看出沿着增材堆积方向,镁合金直壁构件的层宽呈现逐渐增大的趋势,在增材若干层后层宽将趋于稳定。原因是镁合金导热率大,散热性能好,在进行底层增材时,因为靠近基板,热量通过基板向四周迅速散热,因此在前3层熔池的流动性较差且凝固速度快,熔敷层的层宽较小。3层后随着增材层数的增加,增材时热源距离基板的越来越远,且基板的热累积也越来越大,镁合金构件向基板传热散热的速率减慢,散失的热量变少,熔池的流动性也改善,故层宽越来越宽。当增材到一定层数后,基体的热累积速度与散热速度一致,增材构件的层宽不再大幅变化。

3.2 基于层宽分层控制的电弧增材成形

当增材电流从第1层到第40层为135 A不变时,统计得到镁合金增材构件每层层宽见表8,可以发现从第3层开始层宽迅速增大,到第8层以后层宽不再发生明显变化。按照单道层宽预测数学模型,当增材电流为135 A,不考虑热量积累时,层宽的预测值为7.08 mm,前3层平均误差为2.6%,可以认为前3层数据与预测模型相符。但由于热量积累等因素影响,3层以后层宽明显增加。因为焊接工艺参数中对镁合金层宽影响最大的是增材电流,所以该文通过改变增材电流值来对上层增材层宽进行修正。

根据固定参数(增材电流135 A)下增材样件实际层宽通过式(4)计算得到第N层在没有热量积累条件下的理论焊接电流INT;然后,为了保证在热量积累条件下上下层保持一致,通过式(4)对第N层实际设定电流INA进行修正计算,每层的实际设定电流大小见表8。

INTI1=I1INA (4)

式中:I1为第1层焊接时的电流。

式(4)的实质是在不考虑散热条件下,为了保证熔宽一致,对实际增材电流进行了等比例计算,使上层因热量积累增加的熔宽通过减小电流实现控制。由表8可知,当直壁体层宽稳定后,增材电流不再变化,最终的工艺参数为增材电流90 A,增材速度3 mm/s,送丝速度1.8 m/min。

基于层宽分层控制的镁合金增材构件宏观成形形貌和截面如图6所示,沿着增材方向,除了在靠近基板处由于散热过快,熔池迅速凝固,层宽存在轻微波动,随着增材层数增加,层宽趋于平稳。增材构件的每层层宽变化如图7所示,最大宽度为7.85 mm,与第1层宽度值6.90 mm相比,偏差值为0.95 mm,有效的减少了直壁构件层宽的变化。

4 结论

(1)利用Design-Expert软件研究了AZ91镁合金TIG电弧增材的电流、送丝速度、增材速度这3个主要工艺参数和熔敷层层宽的关系,并建立了它们之间的数学模型。

(2)通过响应面得到了各工艺参数对于层宽的影响程度,对层宽影响最大的是增材电流,其次是增材速度,影响最小的是送丝速度。

(3)利用模型优化了增材电流,通过改变电流来控制直壁构件层宽,增材制备的单道多层构件自上至下的层宽波动起伏小,层宽偏差值由4.54 mm减小到0.94 mm,提高了增材成形質量。

参考文献

[1] Wei Kaiwen, Gao Ming, Wang Zemin, et al. Effect of energy input on formability, microstructure and mechani-cal properties of selective laser melted AZ91D magnesi-um alloy[J]. Materials Science & Engineering A,2014,611:212-222.

[2] 许楠,冯若男,宋亓宁,等. 微观组织对镁合金FSW焊缝应变硬化行为的影响[J]. 焊接学报,2020,41(11):7-12.

[3] 丁文江,曾小勤. 中国Mg材料研发与应用[J]. 金属学报, 2010(11):176-183.

[4] Padmanaban G, Balasubramanian V. Optimization of pulsed current gas tungsten arc welding process parameters to attain maximum tensile strength in AZ31B magnesium alloy[J]. Transactions of Nonferrous Metals Society of China,2011,21(3):467-476.

[5] Veeman D, Ajith J, Fahmidha A F Y, et al. Wirearc additive manufacturing (WAAM) process of nickel based super-alloys — a review[J]. Materials Today: Proceedings, 2020, 21:920-925.

[6] 冯吉才,王亚荣,张忠典. 镁合金焊接技术的研究现状及应用[J]. 中国有色金属学报,2005(2):165-178.

[7] Qi Z, Cong B, Qi B, et al. Microstructure and mechanical properties of double-wire+arc additively manufactured Al-Cu-Mg alloys[J]. Journal of Materials Processing Technology, 2017, 255:347-353.

[8] Ji B, Jun S, Sheng H, et al. Microstructure and mechanical properties of AZ91 Mg alloy fabricated by cold metal transfer additive manufacturing[J]. Materials Letters, 276, 2018,276;128-130.

[9] 张恒. 镁合金冷金属过渡电弧堆焊的研究[D]. 天津:天津大学硕士学位论文,2015.

[10] Hisataka Takagi, Hiroyuki Sasahara, Takeyuki Abe, et al. Material-property evaluation of magnesium alloys fabric-ated using wire-and-arc-based additive manufacturing[J].Additive Manufacturing,2018,24:498-507.

[11] Guo Y, Pan H, Ren L,et al. Microstructure and mechanical properties of wire arc additively manufactured AZ80M magnesium alloy[J]. Materials Letters,2019, 247:4-6.

[12] 倪加明,刘思余,李志豪,等. 镁合金电弧熔丝增材成形质量控制研究[J]. 热加工工艺,2021(13):128-132.

倪程简介: 硕士研究生;主要从事镁合金电弧增材工艺的研究;843925764@qq.com。

范霁康简介: 通信作者,博士,副研究员;主要从事高能束焊接技术、受控电弧增材工艺等方面的研究;fanjk@njust.edu.cn。