不同管径B10铜镍合金管材焊缝耐冲刷腐蚀性能研究

2023-05-30王昊陈小红周洪雷

王昊 陈小红 周洪雷

摘要:铜镍合金具有优良的耐海水腐蚀性能,是理想的海洋管道用合金材料。然而,铜镍合金管材焊接留下的焊缝易发生较为严重的腐蚀,导致焊接处破裂失效。以两种不同口径B10铜镍合金管材作为研究对象,采用钨极氩弧( tungsten inert gas welding,TIG)焊方法分别焊接相同口径管材。对焊接件进行模拟海水冲刷腐蝕试验,探究不同管径B10铜镍合金管材焊缝在腐蚀环境中的耐冲刷腐蚀行为差异。结果表明,小口径管材焊缝腐蚀电位最负为-0.336 V,腐蚀电流为8.886x10-5 A,且在2ld时极化电阻值为3042.67 Ω/cm2,在腐蚀环境中呈现较好的电化学性能。经过一个周期的腐蚀试验后,小口径管材焊缝抗拉强度为282.8 MPa,腐蚀速率为0.69 μm/d,具有较强的耐冲刷腐蚀性能。

关键词:冲刷腐蚀;铜镍合金管;焊缝;钨极氩弧焊;耐蚀性

中图分类号:TG 172 文献标志码:A

B10铜镍合金是一种耐海水冲刷腐蚀及力学性能优异的海洋管道用材料。由于服役环境及功能需要,管材通常会通过焊接方式进行连接。在实际服役过程中,铜镍合金管材焊接留下的焊缝时常成为腐蚀优先开始位置。孙吉星等[1]对服役期间多次发生腐蚀穿孔现象的海上油田海水管线进行研究发现,在湍急的水流冲刷条件下焊缝区无法形成良好的保护膜,从而导致管材被腐蚀破坏;刘元福[2]对失效的海上油田用储油管道进行了试验分析认为,由于管材内壁不平整的焊缝导致水流速度突变,使焊接接头腐蚀剧烈。因此,铜镍合金管材焊接接头的存在大大增加了管材腐蚀失效的风险。

钨极氩弧( tungsten inert gas welding,TIG)焊是一种在保持氩气通路环境的情况下先清理坡口,然后使用擦弧法引弧,待根部钝边熔化之后形成熔池,再使用焊丝进行焊接的方法[3]。有研究者[4]对TIG焊后铜镍合金焊接接头处进行了射线扫描,发现通过这种焊接方法焊接的管材,其焊缝处没有明显的缺陷;李锦钊[5]对TIG焊后铜镍合金焊接处进行了测试,发现使用此种焊接方法使铜镍合金焊缝组织在高压环境下具有良好的稳定性。考虑到车间加T环境、铜镍合金的焊接性等因素,以及对材料服役环境的考量及性能要求,TIG焊为铜镍合金较为理想的焊接方式。

本文选取了两种不同口径的B10铜镍合金管材,使用双面TIG焊的方式对同种口径管材分别进行焊接,对焊接处焊缝组织进行模拟海水冲刷腐蚀试验,探究不同管径B10铜镍合金焊缝组织腐蚀行为差异及力学性能变化规律。

1 试验材料与方法

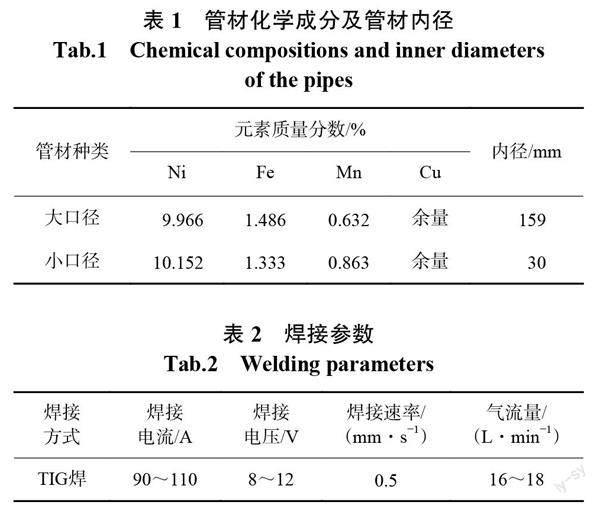

本试验使用的铜镍合金管材为两种不同管径的国产B10白铜管,管材成分及管材内径如表1所示。

将两种铜镍合金管切割数段,将一部分母材加热熔化后作为焊丝,使用双面TIG焊方式对相同口径的管材分别进行焊接,焊接参数如表2所示。两种口径管材焊接前后焊接处宏观形貌如图1和图2所示。

对管材焊接处进行切割后使用单辊轧机进行轧平处理。使用中走丝线切割机将焊接处切割为10 mmxlo mm正方形试样,控制焊接区域位于正方形试样居中位置。经120、800、1500、2 000、3 000、5 000、7 000目砂纸依次打磨后使用金刚石研磨膏对样品表面进行抛光处理。将抛光后的试样烘干后置于干燥且干净的样品袋中待用。部分材料使用中走丝线切割机切割为52 mm长拉伸试样后稍作打磨。拉伸试样尺寸参数如图3所示。每一组试验准备3份拉伸试样。

将上述处理完成的试样固定于冲刷腐蚀试验机内卡口中,保持控制缸体内水温恒定为25℃。缸内腐蚀介质为模拟海水,其成分如表3所示。控制试样表面模拟海水冲刷速率为3 m/s。将试样按试验计划冲刷腐蚀不同时间后取出,然后使用电化学工作站通过电化学测试及电化学阻抗谱(electro -chemical impedance spectroscopy,EIS)测试分析管材焊缝随冲刷腐蚀电化学性能变化趋势;通过偏光金相显微镜及扫描电子显微镜( scannmg electronmlcroscope,SEM)观察在冲刷腐蚀环境中焊缝组织微观形貌变化规律及表面腐蚀产物形貌;通过力学拉伸试验探究不同口径管材焊缝组织力学性能差异。

2 结果与分析

2.1 焊后组织形貌及性能分析

图4为大口径B10铜镍合金管材通过TIG焊后焊缝区、母材区及热影响区微观形貌。焊缝区为典型的枝晶状Cc固溶体,这是由于焊接时的快速冷却导致的不平衡结晶所致[6]。母材区为典型的铜镍合金均匀化退火态孪晶形貌,其晶粒大小不一,同时存在直条状的退火孪晶。热影响区的退火孪晶晶粒比母材区的大,发生了异常长大的现象。有研究者[7]对这种现象进行了解释,认为这与焊接时产生的热量的散失方向有关。

对TIG焊后大口径B10铜镍合金管材焊缝组织进行维氏硬度测试,结果如图5所示。热影响区的维氏硬度达到98以上,而焊缝区及母材区的维氏硬度均小于94。

2.2 腐蚀速率分析

图6为管材焊缝组织在冲刷腐蚀环境中腐蚀速率随冲刷腐蚀时间变化趋势。样品在腐蚀初期(0--14 d),腐蚀速率随冲刷腐蚀时间的延长逐渐增大。冲刷腐蚀14 d时,大、小口径管材焊缝腐蚀速率分别为1.92μm/d和1.11 μm/d,两种口径管材焊缝的腐蚀速率同时达到最高点;在腐蚀中期(14--21 d),腐蚀速率呈现下降趋势。随着腐蚀试验的继续进行,样品腐蚀速率的变化趋于平缓。冲刷腐蚀45 d时,小口径管材样品腐蚀速率为0.69 μm/d,而大口径管材样品为1.12 μm/d。小口径管材焊缝组织在冲刷腐蚀环境中能更长时间保持较好的抗冲刷腐蚀性能。

2.3 电化学腐蚀测试分析

图7和图8分别为两种口径管材焊缝冲刷腐蚀试验的极化曲线及腐蚀电流变化规律。冲刷腐蚀试验中焊缝组织电化学性能变化可分为3个阶段。在腐蚀初期(0—14 d)腐蚀电势先向负电势方向偏移,腐蚀中期(14—21 d)腐蚀电势向正电势方向移动,腐蚀后期(21—45 d)腐蚀电势再次负移。与之对应,腐蚀电流密度也呈现先增大后减小再略微增大的规律。由表4可知,冲刷腐蚀14 d时,大口径管材焊缝腐蚀电势为-0.373 V,腐蚀电流为1122x 10-4 A,和小口径管材焊缝的腐蚀电势(-0.361 V)及腐蚀电流(9.923x10 -5 A)相比,其腐蚀电势较低且腐蚀电流较大,大口径管材的焊缝组织区域易于发生化学腐蚀反应。

2.4 EIS测试分析

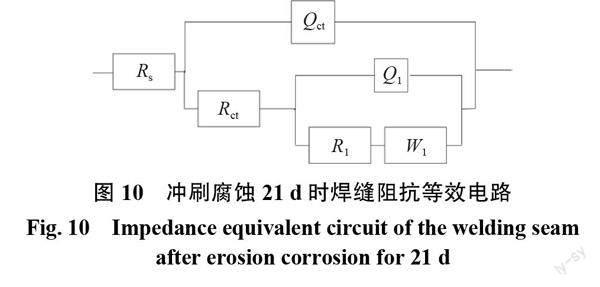

图9为两种不同口径管材焊缝冲刷腐蚀21 d时的EIS测试谱图。

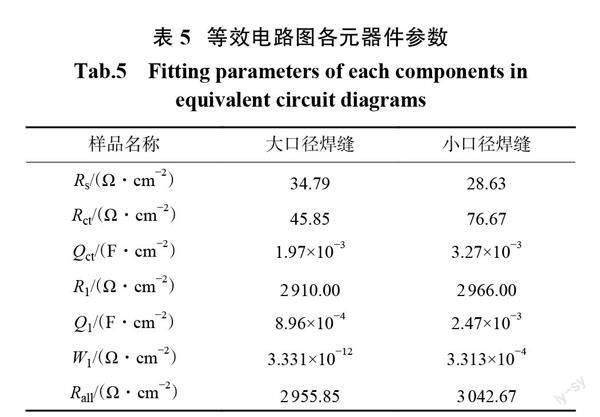

采用ZSimDemo进行拟合后的电路图如图10所示。其中:Rs代表电化学试验中溶液电阻;Rct代表电荷从基体转移到腐蚀介质中所存在的电阻;Ri代表存在于合金样品表面单层腐蚀产物膜的膜层电阻;Qct为耐蚀膜层及管材焊缝基体常相元件总值;Qi为焊缝表面耐蚀膜层常相元件值;w1为耐蚀膜层Warburg阻抗值。2ld时模拟海水冲刷腐蚀的管材焊缝表面形成单层的膜层结构,这是由于在冲刷腐蚀过程中样品表面疏松的腐蚀产物易被流动的冲刷环境所破坏脱落,仅留下一层致密的耐蚀氧化膜为基体表面提供保护。

拟合电路各元器件参数如表5所示。焊缝样品表面总电阻Rall为Rct与R1的膜层电阻之和。由表5可知,小口径管材焊缝表面总电阻为3 042.67 Ω/cm2,大于大口徑管材焊缝表面总电阻(2 955.85Ω/cm2),在发生腐蚀反应时离子交换阻力大,减缓管材焊缝组织的腐蚀行为。

2.5 微观形貌分析

图11和图12分别为静态腐蚀及冲刷腐蚀试验后两种口径管材焊缝未处理表面腐蚀产物的微观形貌。相比于静态腐蚀试验,冲刷腐蚀试验后管材焊缝表面的腐蚀产物的密度较小。图13为去除冲刷腐蚀试验后管材焊缝膜层表面颗粒状腐蚀产物的微观形貌,去除方式为去离子水冲洗3s。在经过极短的冲洗时间大部分颗粒状腐蚀产物已被去除,说明在冲刷腐蚀生成的腐蚀产物难以在管材焊缝表面致密形成,极易在流水环境中脱落,仅留下致密的内层氧化膜。此结论与EIS拟合电路相符。

对图13C、D区域进行能量色散X射线光谱( energy dispersive X-Ray spectroscopy, EDS)测试,各元素质量分数如表6所示。小口径管材焊缝表面耐蚀膜层中Ni质量分数为14.26%,Mn质量分数为l.Og%,大于大口径管材焊缝样品中的;大口径管材焊缝表面耐腐蚀层中Fe质量分数为3.3g%,略大于小口径管材焊缝中的。XU等[8]提出合金中的Ni易于在腐蚀环境中被氧化形成氧化膜,膜层的存在能够减缓腐蚀反应的进行;刘少峰等[9]和张荣伟等[10]提出,当在腐蚀产物膜Mn质量分数较高的情况下,能够促进Ni在耐腐蚀膜中富集,使耐蚀膜的耐蚀性得以提升;Zhu等[11]在试验中发现铜镍合金中Fe对提升合金的耐蚀性能具有积极的影响。不同口径焊缝表面耐蚀氧化膜内部Fe质量分数相近的条件下,Ni的富集易于在管材焊缝表面氧化形成较多的Ni0,提升氧化膜的稳定性及耐蚀性。

图14为冲刷腐蚀试验前后两种口径管材焊缝通过偏光金相显微镜观察到的微观金相形貌。由图14(a)~(b)可知,冲刷腐蚀使焊缝组织内部枝晶状晶粒长大,同时枝晶结构发生不规则排列现象,说明大口径管材焊缝组织在腐蚀过程中发生了晶间腐蚀;由图14(c)~(d)可知,冲刷腐蚀使小口径管材焊缝产生了孔蚀缺陷。孔蚀缺陷及晶间腐蚀的发生使焊缝组织结构发生了改变,导致管材焊缝耐蚀性能显著下降。

2.6 力学性能变化分析

图15为两种口径管材焊缝腐蚀前后应力一应变曲线变化趋势。随着冲刷腐蚀的持续进行,样品的抗拉强度与屈服强度均逐渐减小。结合图14中观察到的孔蚀现象,认为这是由于在模拟海水冲刷腐蚀过程中产生的缺陷在拉伸试验过程中优先断裂,导致管材焊缝组织的力学性能显著降低。

图16为冲刷腐蚀试验后两种口径管材焊缝断口微观形貌。管材焊缝断口处具有明显的颈缩现象,韧窝呈现出大密度网状结构,表明管材焊缝试验过程中发生了塑性断裂,且具有较好的韧性。

与大口径管材焊缝相比,小口径管材焊缝断裂形成的断口具有深度更深、密度更大的韧窝,这意味着小口径管材焊缝经冲刷腐蚀试验后依旧保持低塑性、高强度、应变小的特点。冲刷腐蚀45 d时小口径管材焊缝抗拉强度可达282.8 MPa,在同种腐蚀环境下会具有更优异的抗冲蚀性能。

3 结论

以两种不同口径的铜镍合金管材焊缝为试验对象,模拟海水腐蚀冲刷试验为试验方法,通过电化学测试、腐蚀速率测试、微观形貌表征、力学测试等,得到以下结论:

(1)在模拟海水冲刷腐蚀试验过程腐蚀电势最负时刻,小口径管材焊缝经冲刷腐蚀电势为-0.361 V,腐蚀电流为8.886x10-3A,在腐蚀2ld时拟合测得小口径管材焊缝表面总电阻为3 042.67 Ω/cm2,与大口径管材焊缝组织相比,具有较好的电化学性能。

(2)经一个模拟海水冲刷腐蚀试验周期,晶间腐蚀及孔蚀现象的产生是导致铜镍合金焊缝组织区域腐蚀失效的重要原因。

(3)小口径管材焊缝组织经模拟海水冲刷腐蚀一个周期抗拉强度为282.8 MPa,腐蚀速率为0.69 μm/d,具有较好的耐冲蚀性。

参考文献:

[1]孙吉星,金曦,李敏,等.某海上油田海水管线系统弯头腐蚀穿孔的原因[J].腐蚀与防护,2016,37(10):802-805

[2]刘元福.海水铜镍管线腐蚀失效分析[J]化学工程与装备,2018(12): 127-132

[3]王中文,姚智远.管道焊接中手工钨极氩弧焊(TIG)单面焊双面成形技术[J].平顶山工学院学报,2007(2):52-53

[4]PAKOS R The effect of finess of Cu-Ni-Fe alloys on thequality of TIG made welds[Jl. Welding Intemational,2007,21(8): 593-595

[5]李锦钊.手工 TIG焊焊接CuNi-90-10合金管接头的工艺及应用[J].广船科技,1994(4): 18-22,14

[6]赵丽玲.厚壁铁白铜管材焊接工厂艺研究[D].哈尔滨:哈尔滨工程大学,2006

[7]熊进辉,耿永亮,安飞鹏,等.厚板铜镍合金电子束焊的接头组织与力学性能[J]焊接技术,2017,46(1):12-14

[8]XU Q J,ZHOU G D,WANG H F,et al Electrochemicalstudies of polyaspartic acid and sodium tungstate ascorrosion inhibitors for brass and Cu30Ni alloy insimulated cooled water solutions[Jl. Anti-CorrosionMethods and Materials. 2006. 53(4): 207-2 1 1

[9]刘少峰,林乐耘.CU-Ni合金表面膜在海水巾的转化行为[J]材料研究学报,1998,12(1): 20-24

[10]张荣伟,孙军伟,李升燕,等.锰元素对铜镍合金电化学性能的影响[J].有色金属科学与工程,2018,9(4):60-65

[11] ZHUYB,CHENXH,LIU P,et al Effect of iron on thecomposition and structure of corrosion product filmformed in 70/30 copper-nickel alloy[Jl. Anti-CorrosionMethods and Materials. 2021. 68(2):1 13-121