AZ31/LA141搅拌摩擦搭接焊接头的组织与力学性能*

2023-05-29雷朱坦武冰冰耿家源

雷朱坦,武冰冰,王 津,耿家源,刘 刚

(1.荆州学院,荆州 434000;2.南阳理工学院,南阳 473004)

近年来,我国社会发展对能源的需求量不断提高,推动了航空航天、军工、汽车、医疗、电子等领域的发展转向对结构自重的优化,因而新型轻质材料的开发得到学术界的广泛重视[1–5]。镁合金被誉为“21世纪绿色工程材料”,不仅有着较好的导热性能、导电性能,同时拥有电磁屏蔽性,更重要的是以较低的密度实现了较高的比刚度和比强度[6–7],作为一种轻质结构材料有着广阔的发展前景,受到了众多学者的关注[8–9]。然而,由于镁合金的低熔点、化学性质活泼和高导热率,传统的熔化焊方法在焊接过程中易于形成夹杂物、脆性相和粗大组织结构,且容易产生气孔、裂纹等缺陷,因此限制了镁合金材料的进一步应用。

搅拌摩擦焊(FSW)是一种绿色固相连接技术,由于焊接时温度低于被焊材料的熔点,可有效避免传统焊接方法所带来的气孔等缺陷对接头性能造成的影响[10–11],因而广泛应用于镁合金或铝合金等易氧化有色金属材料的连接,特别适合于异种材料的焊接。Yuan 等[12]研究了工具设计与焊接参数对AZ31 镁合金搭接焊上板减薄的影响,指出上板减薄主要与w/n(旋转速度与焊接速度的比值)以及下压量有关。Naik 等[13–14]研究了焊接参数对接头组织演化、疲劳性能和拉伸性能的影响,指出焊接工艺参数较“冷”时可以有效减小再结晶晶粒尺寸,进而提高接头的疲劳性能与拉伸性能。Cao等[15]研究了旋转转速对接头质量的影响,发现接头的拉剪强度随着旋转转速的提高先增加后减小。目前,国内外关于镁合金的搅拌摩擦焊研究较为广泛[16–17],但针对AZ31/LA141 的搅拌摩擦搭接焊接头的组织与性能研究较少。

因此,本文采用搅拌摩擦焊工艺,对AZ31/LA141搭接接头进行焊接,对接头的组织、显微硬度和剪切拉伸进行了研究。研究结果可为提升搅拌摩擦搭接焊在镁合金异种材料的应用上提供参考,并进一步使镁合金在工业领域中扩大其市场应用范围。

1 试验材料与方法

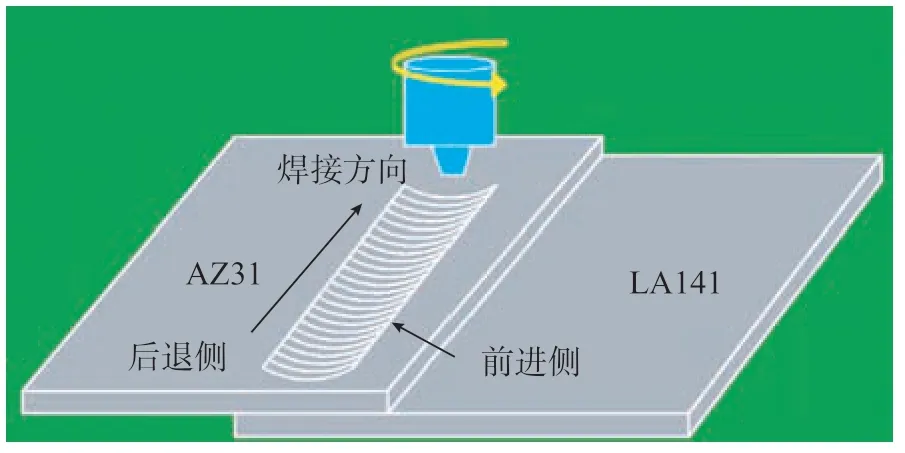

本试验选用3 mm 轧制态AZ31 镁合金和2 mm LA141 镁锂合金为原材料进行搅拌摩擦搭接焊,焊前先用线切割将板材切割成长宽均为100 mm 的试样,并去除试样表面氧化膜和清洗表面油污。随后将清理好的试样用夹具固定在搅拌摩擦焊机(FSW–LM–AM16–2D)平台上,将AZ31 镁合金板材置于上面,LA141 镁锂合金板材置于下面,如图1所示。搅拌摩擦搭接焊时使用的焊接工艺参数如下:旋转速度保持1800 r/min 不变,焊接速度分别为80 mm/min、100 mm/min 和120 mm/min,试样分别对应标记为1#、2#和3#,下压量0.2 mm,倾斜角2.5°,搅拌摩擦搭接焊焊接方向始终与板材的轧制方向平行。选用的搅拌头形状与尺寸如下:内凹型轴肩的直径和圆锥带螺纹搅拌针的长度分别为15 mm 和4.8 mm。

图1 搅拌摩擦搭接焊示意图Fig.1 Schematic diagram of friction stir lap welding

搅拌摩擦搭接焊试验后,使用型号为ZSA0850 的体视显微镜观察不同焊接速度下试样的焊缝表面形貌。将试样用不同粗细型号的碳化硅金相砂纸进行打磨,再用HYP–1 型金相试样抛光机进行抛光,然后先用1.05 g苦味酸+18 mL无水乙醇+2.5 mL乙酸+2.5 mL蒸馏水配成的腐蚀剂对试样进行腐蚀处理,接着用4%的硝酸酒精和无水乙醇依次冲洗表面并吹干,随后使用型号为OLYMPUS–BX53M 的显微镜观察不同焊接速度条件下试样各个区域的金相组织。再使用型号为FALCON–500 的维氏显微硬度计对试样垂直于搅拌摩擦搭接焊焊接方向的面(TD–ND)进行硬度测试,其测试位置分别为距上层AZ31 板材上表面1.5 mm 处和距下层LA141 板材下表面1 mm 处,并沿垂直于板材的轧制方向,上下板焊缝两侧每间隔1 mm 测试1 个硬度值。最后使用拉伸速度为1 mm/min 的CMT–5105 万能试验机对剪切试样按图2所示的尺寸进行剪切拉伸试验,对每个搅拌摩擦搭接焊工艺参数下的样品进行3 次剪切拉伸试验,最后求取平均值。

图2 剪切拉伸试样示意图(mm)Fig.2 Schematic illustration of shear tensile test specimen (mm)

2 试验结果与分析

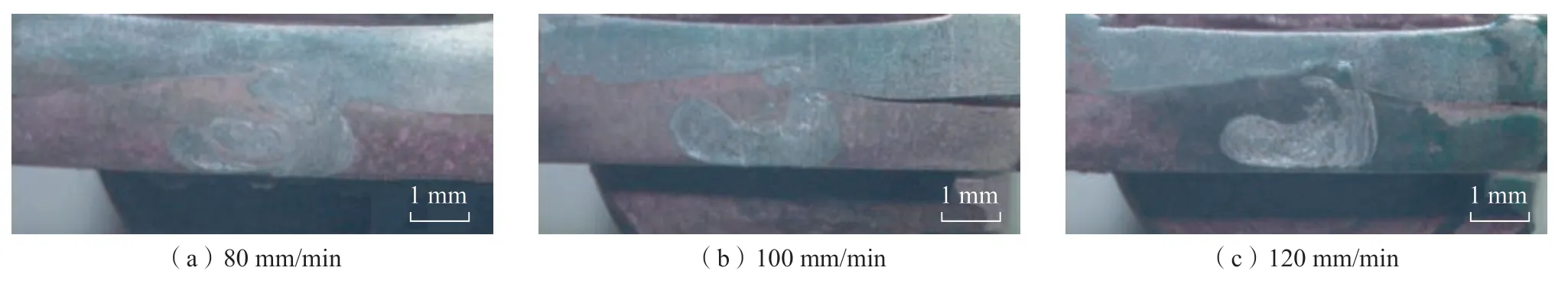

2.1 焊接速度对宏观形貌的影响

图3为不同焊接速度参数下搭接接头的横截面宏观形貌,右侧AS 为前进侧,左侧RS 为后退侧,可以看出不同焊接速度条件下的接头内部均成型质量较好,接头内部未发现隧道、孔洞等缺陷。同时,搭接接头的横截面宏观形貌在不同焊接速度条件下呈现出不一样的形貌特征,可以看出,焊接速度为80 mm/min 时上层AZ31 流动到下层LA141 的材料最多;当焊接速度为100 mm/min 时,此时上层AZ31 流动到下层LA141 的材料减少;焊接速度增加到120 mm/min 时,上层AZ31流动到下层LA141 的材料最少。随着焊接速度的增加,上层AZ31 焊核区流动到下层LA141 焊核区的材料减少,其原因是随着焊接速度加快,摩擦生热减少,使得材料的塑性流动性降低。

图3 不同焊接速度下的FSLW 接头横截面宏观形貌图(转速1800 r/min)Fig.3 Optical images of cross-sections of lap joint formed under different welding speeds (1800 r/min)

2.2 焊接速度对微观组织的影响

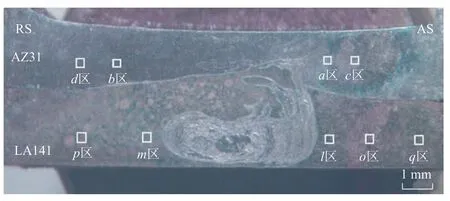

图4为1800 r/min–120 mm/min 参数条件下AZ31/LA141 搅拌摩擦焊焊接后的接头的横截面宏观形貌,可以发现上层AZ31 和下层LA141 材料在搅拌针的搅拌作用下明显受到了影响,上层一部分热塑性材料与下层的一部分热塑性材料充分混合在一起。

图4 1800 r/min–120 mm/min 参数下搭接接头横截面宏观形貌Fig.4 Cross section macro morphology of lap joints under 1800 r/min–120 mm/min process parameters

图5为3#试样中上层AZ31 不同区域的显微组织照片。图5(a)和(b)分别为前进侧热机影响区(AS–TMAZ)和后退侧热机影响区(RS–TMAZ)金相照片,可以看出,这两区域中的晶粒发生了部分再结晶,其组织均由粗大的晶粒与部分再结晶的细小晶粒所构成。前进侧热机影响区比后退侧热机影响区中的晶粒更细小且分布更为均匀。在搅拌摩擦焊焊接过程中,前进侧热塑性金属材料在搅拌针的剪切作用下流动到后退侧,此时从前进侧流动到后退侧的材料呈热塑性软化状态,这时对后退侧的金属材料与搅拌针的界面可以起到润滑作用,使得两者之间的搅拌强度减弱,最后导致前进侧热机影响区组织的变形程度大于后退侧热机影响区,其动态再结晶也更为充分。因此,AS–TMAZ 的晶粒尺寸分布更均匀。AS–TMAZ 的晶粒尺寸更小是由于流动到后退侧的热塑性软化材料,同时也将部分热量带到后退侧,使得后退侧热量产生累积效应,进而使得后退侧受到更长时间的热循环作用,最后导致RS–TMAZ 的晶粒更为粗大,与文献[18]相一致。

图5 1800 r/min–120mm/min 参数下上层AZ31 不同区域的金相组织Fig.5 Metallographic structures of different regions of the upper AZ31 under parameters of 1800 r/min–120 mm/min

图5(c)和(d)分别为前进侧热影响区(AS–HAZ)和后退侧热影响区(RS–HAZ)金相照片,可以看出,前进侧热影响区(AS–HAZ)的晶粒比后退侧热影响区(RS–HAZ)的晶粒更大,其原因是前进侧热影响区的晶粒相比后退侧热影响区的晶粒受到了更大的剪切力和摩擦阻力,两者的共同作用,产生了更多的热量,使得前进侧的温度更高,晶粒因热循环作用变得更大。

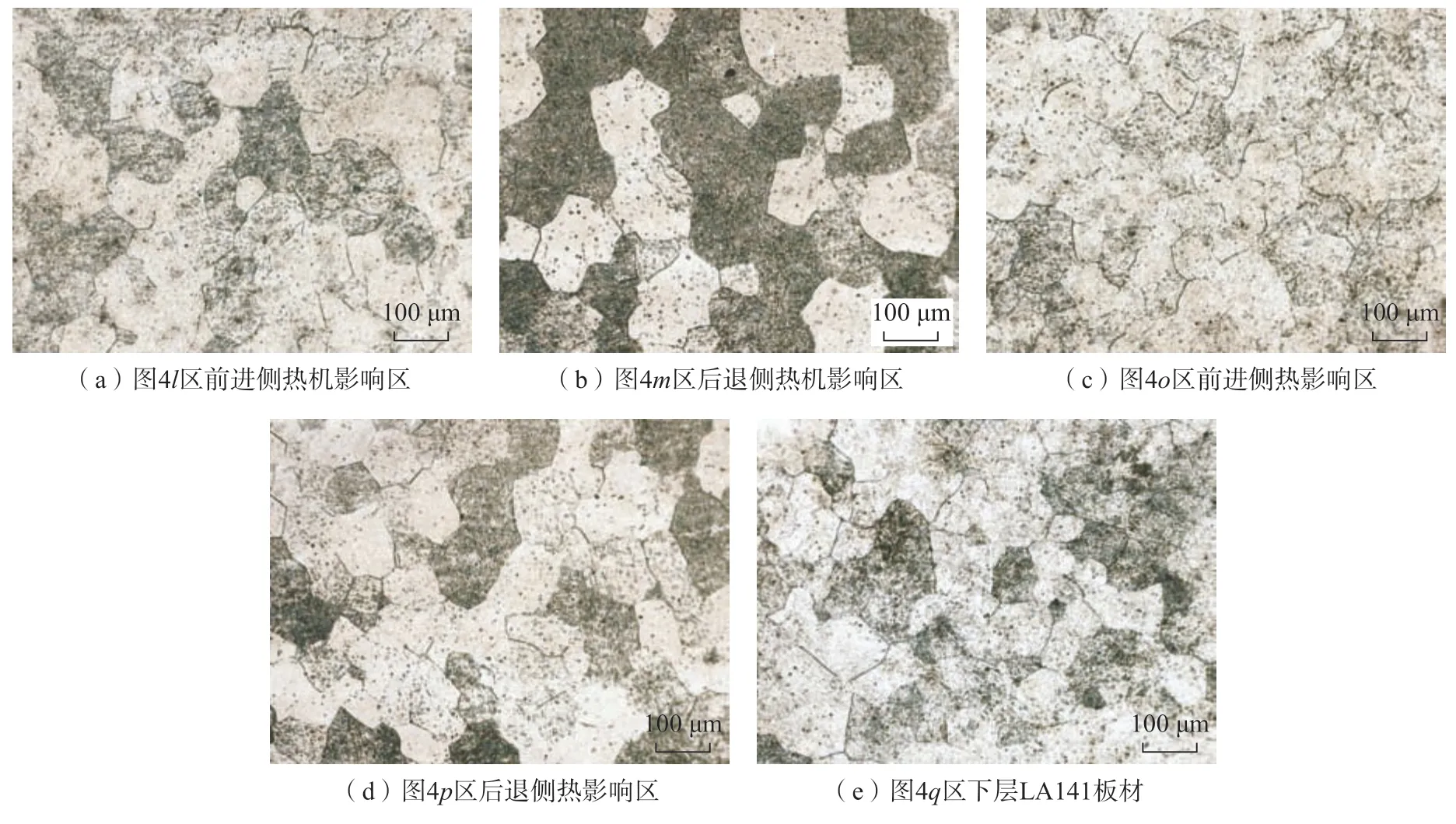

图6为3#试样中下层LA141不同区域的金相照片。图6(a)和(c)分别为下层LA141 前进侧热机影响区(AS–TMAZ)和前进侧热影响区(AS–HAZ)的显微组织照片,图6(b)和(d)分别为下层LA141 后退侧热机影响区(RS–TMAZ)和后退侧热影响区(RS–HAZ)的显微组织照片,图6(e)为母材LA141 的显微组织照片,对比可知,相比前进侧热机影响区(AS–TMAZ),后退侧热机影响区(RS–TMAZ)的晶粒尺寸相对更大,其原因为轧制态的母材LA141 在轧制变形时动态再结晶已经进行得较为充分,这样搅拌摩擦搭接焊时热机影响区中的能量主要作为晶粒长大的驱动力,由前面分析可知,后退侧热机影响区(RS–TMAZ)的热作用时间更长,从而导致了其具有更大的晶粒尺寸。前进侧和后退侧热影响区的晶粒均比母材的晶粒大,这是因为热影响区温度高,热循环使得晶粒长大。对比图6(c)和(e)发现,前进侧的晶粒比后退侧的晶粒大,这是因为前进侧的温度比后退侧的温度高,晶粒长大得更为明显。

图6 1800 r/min–120 mm/min 参数下下层LA141 不同区域的金相组织Fig.6 Metallographic structures of different regions of lower LA141 under parameters of 1800 r/min–120 mm/min

图7为旋转速度1800 r/min,搅拌摩擦焊焊接速度分别为80 mm/min、100 mm/min、120 mm/min 时前进侧热机影响区的微观组织照片,其中图7(a)、(c)和(e)为焊缝的AZ31 侧,图7(b)、(d)和(f)为LA141 侧。可以看出,相比上板AZ31,下板LA141 前进侧热机影响区的晶粒分布有较大差异,上板AZ31 的晶粒呈现出典型的热机影响区微观组织,即部分发生动态再结晶的细小晶粒与未动态再结晶的晶粒组成的混合组织。而下板LA141 未出现这种混合晶粒,这是因为由β–Li 相构成的母材LA141 板在轧制时发生动态再结晶较为彻底,这时下板LA141 前进侧热机影响区中的吸收能量为晶粒长大提供了驱动力。

图7 不同焊接速度下搅拌摩擦焊前进侧热机影响区的金相组织(转速1800 r/min)Fig.7 Metallographic picture of TMAZ zone on advancing side of friction stir welding under different welding speeds (1800 r/min)

焊接速度从80 mm/min 增加至120 mm/min 时,摩擦生热减少,受到热循环作用时间变短,前进侧热机影响区的晶粒长大则越小,从而导致晶粒尺寸更细小。

2.3 焊接速度对显微硬度的影响

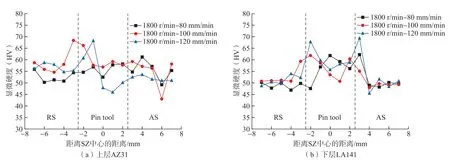

图8(a)显示了在不同焊接速度下沿接头横截面上层AZ31 不同区域的维氏显微硬度曲线。可以发现,焊核区的显微硬度值随着焊接速度的升高先增大后减小,焊接速度为120 mm/min 时,此时焊核区的显微硬度值达到最大值68.3 HV,当焊接速度从80 mm/min到100 mm/min 时,此时热输入值变小使得晶粒尺寸变小,进而显微硬度值变大,而当焊接速度从100 mm/min到120 mm/min 时,此时热输入值进一步变小使得晶粒尺寸更小,由Hall–Petch 公式可知,由于晶粒细化作用,硬度值应该变大,但是显微硬度值却低于焊接速度为100 mm/min 时的显微硬度值,主要是由于焊接速度增加到120 mm/min,热输入变小,导致合金材料塑性流动变差,织构弱化作用增加,这时织构弱化作用占主要因素,大于晶粒细化作用,导致显微硬度更低。

图8 各试样不同焊接速度下上层AZ31 和下层LA141 不同区域的显微硬度Fig.8 Microhardness of different regions of the upper AZ31 and the lower LA141 under different welding speeds

图8(b)为当旋转速度在1800 r/min 不变时,焊接速度分别为80 mm/min、100 mm/min 和120 mm/min 时试样下层LA141 不同区域的的显微硬度曲线。可以看出,下层LA141 焊核区的显微硬度值相比上层AZ31 焊核区的显微硬度值变化趋势有所不同,其焊核区的显微硬度值随着焊接速度的增加而增加,这是因为当焊接速度从80 mm/min 到120 mm/min 时,晶粒尺寸逐渐变小,由Hall–Petch 公式可知,硬度值随着晶粒尺寸的减小而增加。

2.4 焊接速度对剪切拉伸的影响

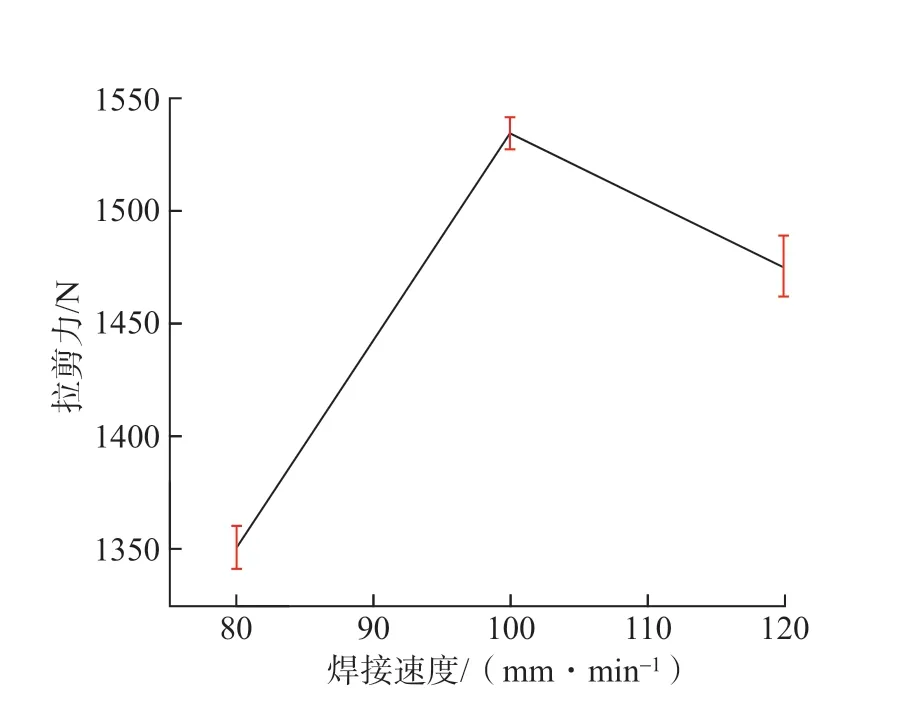

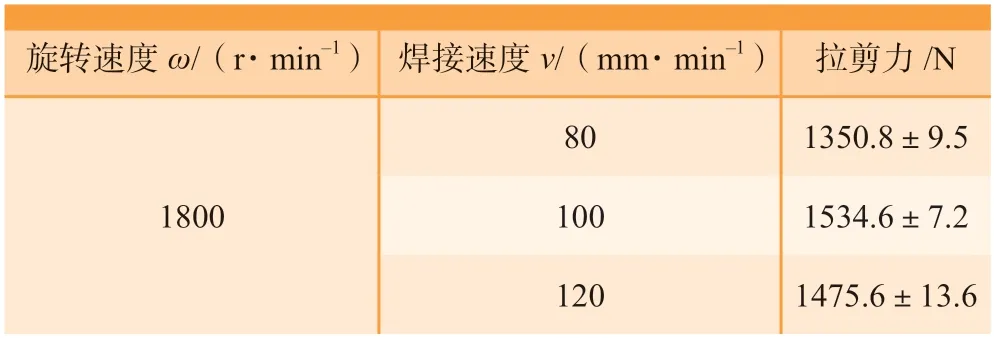

图9为旋转速度为1800 r/min 不变,焊接速度与AZ31/LA141 搭接接头拉剪力的变化曲线图。剪切拉伸时断裂位置均位于上层AZ31 前进侧热影响区附近。由表1和图9可知,在焊接速度80~120 mm/min 范围内,拉剪力随着焊接速度的增加先变大后变小。当焊接速度为80 mm/min 时,拉剪力为1350.8 N;当焊接速度提高到100 mm/min 时,拉剪力增加到最大,为1534.6 N。这是由于当焊接速度为80 mm/min 时,热输入比值过大,产热量过高,有脆性的金属间化合物层在界面处生成,随着焊接速度的提高,热输入比值慢慢降低,产热量减少,在界面处形成金属间化合物层的数量被抑制,使得接头拉剪力提高。但当焊接速度进一步变大,其接头的拉剪力开始慢慢下降,这是因为焊接速度的改变使得热输入变少,在界面处形成的过渡层变薄,接头连接质量下降,拉剪力减小。

图9 拉剪力与焊接速度的关系Fig.9 Relationship between tensile shear force and welding speed

表1 不同焊接工艺参数下搭接接头拉剪试验结果Table 1 Tensile shear test results of lap joints under different welding parameters

3 结论

(1)当旋转速度为1800 r/min,焊接速度在80~120 mm/min 范围变化时,搭接接头均成型良好。随着焊接速度的增加,热输入的降低使得上层AZ31 焊核区流动到下层LA141 焊核区的材料减少。

(2)当搅拌摩擦焊接工艺参数相同时,上板AZ31和下板LA141 前进侧热机影响区(AS–TMAZ)的晶粒尺寸均比后退侧热机影响区(RS–TMAZ)的晶粒尺寸小。而前进侧热影响区(AS–HAZ)的晶粒尺寸均比后退侧热影响区(RS–HAZ)的晶粒尺寸大。

(3)当旋转速度为1800 r/min,其他参数一定,焊接速度在80~120 mm/min 范围增加时,上板AZ31 和下板LA141 前进侧热机影响区(AS–TMAZ)晶粒尺寸均随之减小。上层AZ31焊核区的显微硬度值先增大而减小,而下板LA141 焊核区的显微硬度值变大。随着焊接速度的变大,AZ31/LA141 搭接接头拉剪力呈现先变大后变小的趋势。