自冲铆连接工艺数值模拟及优化研究进展*

2023-05-29蒋家传彭锐涛

张 越,蒋家传,彭锐涛,雷 贝

(1.湘潭大学机械工程与力学学院,湘潭 411105;2.湘潭大学力学博士后流动站,湘潭 411105)

随着全球气体排放的增加,碳达峰、碳中和是我国当前所面临的一场广泛而深刻的社会经济性变革。目前,交通运输成为仅次于火电系统的碳排放来源,航空航天等交通工具的节能减排已成为交通行业目前研究的重点。轻量化发展是应对当前能源紧缺和保护环境的重要举措,也是航空航天企业提高连接性能和降低成本并提高市场竞争力的一个重要方法[1–2]。目前轻量化材料如铝合金、高强度钢、镁合金和复合材料等广泛应用在轻量化结构设计中,不同材料的性能存在很大差异。而当前实现轻量化的有效方法是使用先进的连接技术,以实现对轻量化材料的有效连接。

目前,轻量化材料的连接工艺可分为冶金连接技术、机械连接技术、粘接技术及复合连接技术4 个方面。传统的电阻点焊难以实现铝合金等材料的有效连接,自冲铆(Selfpiercing riveting,SPR)作为机械连接技术,是传统电阻点焊(RSW)的一种替代方法,已广泛应用于航空航天等领域的结构制造。自冲铆连接技术是一种机械冷成形连接技术,铆钉在冲头的作用下刺穿上层板材,并且在下层板材张开,实现机械互锁而不穿透下层板材,形成具有一定强度的连接点,可用于连接不同的材料,如铝合金、钢、镁合金和复合材料[3–5]。研究表明,自冲铆接技术在薄板连接技术种类中(电阻点焊、螺栓连接、自冲铆连接、压印连接、粘接)的应用范围和实用价值具有更大的优势,自冲铆接头具有更好的强度性能和疲劳性能。由于SPR 连接技术是一种依靠接头中材料冷成形实现机械互锁的工艺,因此,接头的有效连接和接头性能受铆接工艺参数的影响,良好的接头具有一定的抗拉和抗剪强度,而接头的强度会受到底部厚度、互锁值、铆钉高度等结构参数的影响[6–9]。自冲铆在航空航天的实际运用中,连接结构会受到一定振动和冲击,导致接头发生疲劳磨损和接头破坏失效。为了研究自冲铆连接技术,国内外学者对SPR 连接的可行性、接头成形质量的影响因素、接头的力学性能、接头失效机理和疲劳寿命进行了系统研究。随着自冲铆连接技术的发展,材料已经从碳钢、铝合金扩展到高强度钢、钛合金和镁合金等新型轻量化材料,相同和不同材料的连接技术已经成熟,研究的方法也在不断扩展。

伴随数值模拟技术的日益成熟,为了节省试验成本和时间,一些学者利用不同的有限元分析软件来模拟自冲铆成形过程,模拟SPR 成形过程不仅可以确定板材连接的可行性,得到有效的连接方式,还可以对所得接头的质量进行第1 阶段评估[10]。使用数值模拟与试验相结合,得出连接参数对SPR 接头质量的影响规律,相对应的可以确定连接参数选择范围。通过有限元软件和数学方法相结合建立SPR 接头力学模型,对接头进行拉伸和剪切模拟,研究接头力学性能及其失效机理。由于深度学习神经网络具有学习能力强、计算速度快和运用领域广等特点,许多学者将有限元和深度学习相结合,创建数值预测模型,在SPR 接头力学性能和疲劳寿命的预测上已经取得研究性成果,相对应的数值模拟技术也取得进一步发展。

本文介绍了自冲铆试验和数值模拟之间的关系,结合数值模拟技术与试验介绍了SPR 成形机理和力学性能,分析了不同材料的连接性能,介绍了材料参数、铆钉几何参数、工艺参数和环境因素等影响接头成形和力学性能的主要参数。随着自冲铆连接技术的不断发展,有限元分析并不能完全模拟SPR 的成形机理和力学性能,本文还重点介绍了有限元分析和数学方法关于优化SPR 成形质量和力学性能的数值模拟运用,并对目前自冲铆前沿研究方法进行介绍,发现有限元和深度学习网络相结合能够预测SPR 接头成形质量、接头力学性能和疲劳寿命,最后指出了当前研究的局限性和未来的发展方向。

1 数值模型建立

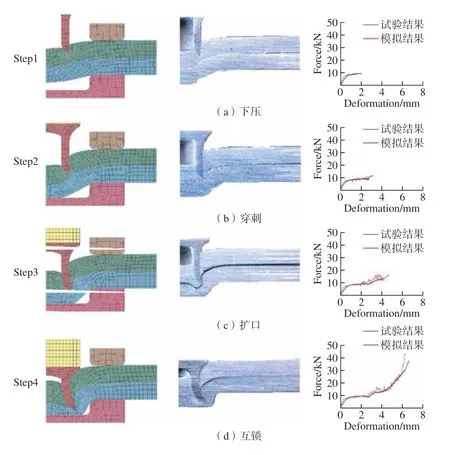

自冲铆接本质为机械冷成形技术,可以实现两层或多层板材的有效连接。其连接原理为铆钉在冲头的作用下穿刺上下板材并向四周张开形成有效互锁,最后在下板中形成一个永久性紧固结构,从而实现板材的有效连接,自冲铆成形过程可分为4个步骤,如图1所示。其中图1(a)为压边圈将上下板材压紧,并使板材贴紧下模;图1(b)为冲头推动铆钉下行刺穿上板并进入下板;图1(c)为在冲头和下模的共同作用下,下板材的材料流入下模,同时铆钉腿向四周张开,在上下板材之间形成机械互锁;图1(d)为冲压压力达到预定压力时,冲头停止并返回。

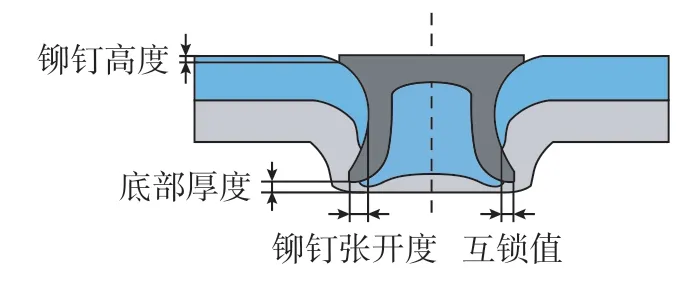

由于自冲铆工艺复杂且成形速度快,难以通过观察接头表面成形状况来判断接头质量。目前对于SPR接头质量的评判方式可通过测量接头截面几何参数和进行拉伸–剪切试验获得接头静力学性能。而为了通过接头截面参数对接头的质量进行评价和确定,通常采取的方法是对接头剖面进行检测。图2为自冲铆接头的截面几何模型,所采取的检查标准为铆钉高度、互锁值、底部厚度和铆钉张开度。通常铆钉高度与上板材表面平齐,接头表面美观,底部厚度过小会导致铆钉刺入太深,易导致下板材被铆穿。互锁值是接头最重要的强度指标,通常互锁值越大表明接头力学性能越好,抗拉强度越高,但是该值的大小也要结合具体的铆钉和板材的材料组合情况,而铆钉张开度与互锁值互为补充,在评价接头强度时二者结合使用能更加全面地反映接头的真实连接质量。

图2 自冲铆接头的截面几何模型Fig.2 Cross-sectional geometry of a selfpiercing rivet joint

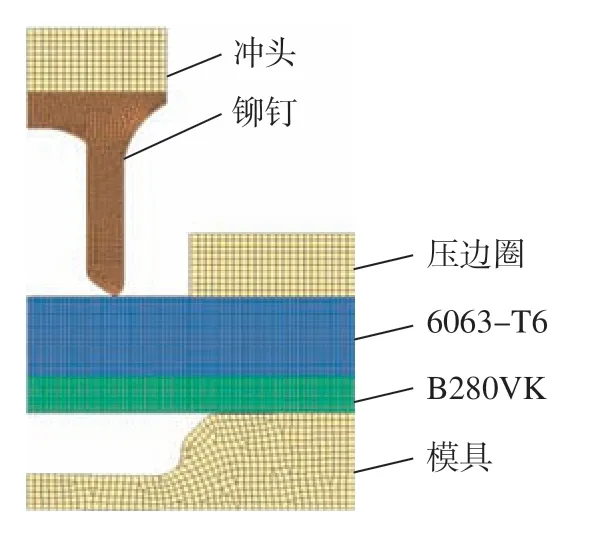

数值模拟技术是分析自冲铆接头连接过程机制的有效方法,很多学者通过建立数值模型来研究自冲铆成形过程[11]。由于SPR 成形数值模型是关于铆钉轴中心线对称,可以使用轴对称二维数值模型,从而显著降低总体计算时间。相对于初始数值模型参数的设置,对网格尺寸的修改和重新细化网格是提高模拟精度的一种有效方法。Du 等[12]基于r自适应方法创建二维轴对称数值模型(图3)来模拟钢铝混合材料SPR 成形过程,并通过试验进行了验证,模拟结果与试验结果在截面形状上有很好的一致性。

图3 SPR 二维轴对称数值模型[12]Fig.3 SPR 2D axisymmetric numerical model[12]

对于有限元软件LS–Dyna,He等[13]对SPR 成形过程进行了二维轴对称数值模拟,并通过在线窗口监测技术监测SPR 成形过程中的力–时间曲线及SPR 接头横截面形状,模拟结果与试验数据具有良好的一致性,验证了数值模拟结果的准确性。Rusia 等[14]开发了一个模拟过程链,分别建立SPR 成形过程和接头连接强度的数值模型,在创建二维数值模型中采用新的固壳结合创建方法,可通过数值模型快速准确地预测同载荷条件下自冲铆接头的几何形状和静力学性能,结果表明,作者提出模拟过程链的性能在预测SPR接头的几何形状和新材料组合的强度中得到证明。

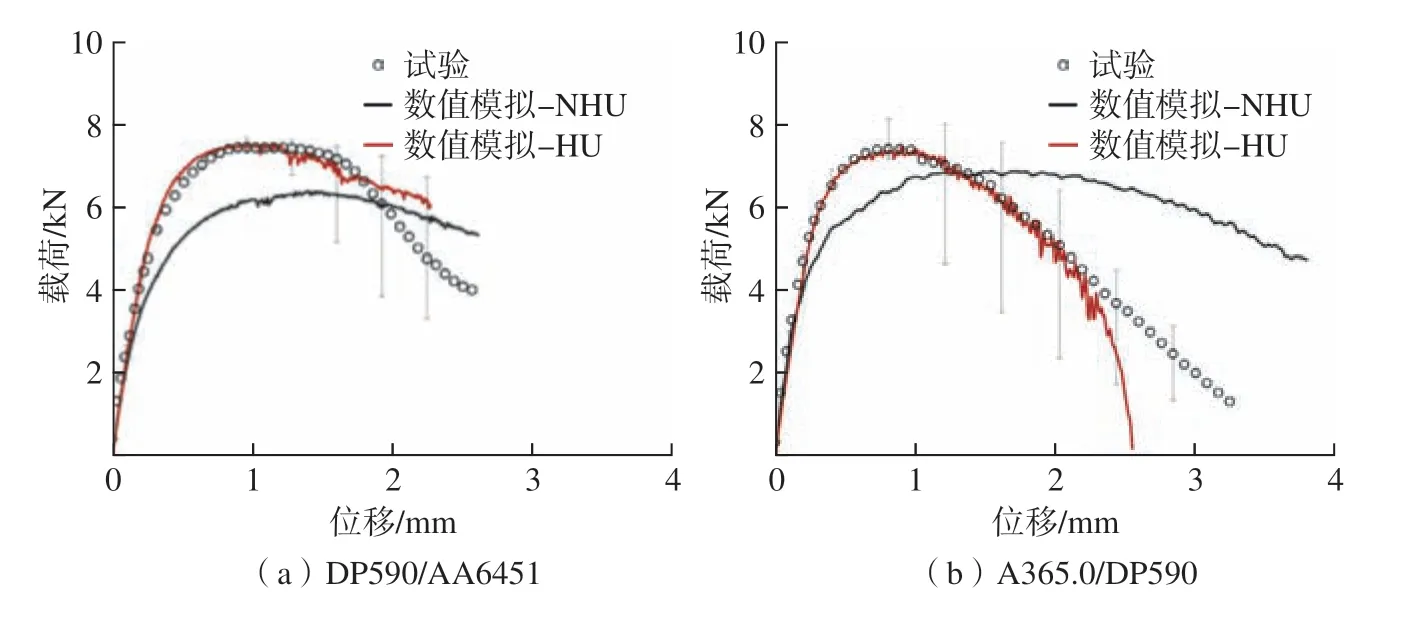

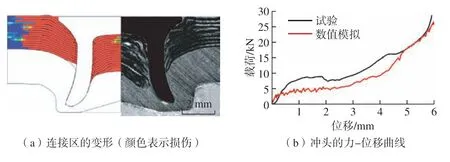

Atzeni 等[15]通过试验和数值模拟了SPR 接头的成形机理,利用Abaqus 建立了二维SPR 模型,模拟了SPR 成形过程,验证了二维数值模型的准确性,并建立三维模型,生成SPR 接头节理数值模型,用于模拟SPR 接头拉伸–剪切试验,与试验结果比较,接头变形形状和载荷–位移曲线均具有较好的一致性。Kim 等[16]采用二维轴对称模型对SPR 成形过程进行模拟,通过得到准确二维SPR 成形接头模型生成三维模型,对单搭拉伸–剪切试验进行三维数值模拟,并将接头几何形状和载荷–位移曲线分别与试验值进行比较(图4,其中NHU 和HU 分别表示没有材料历史更新和历史更新),验证了自冲铆接过程和搭接拉伸–剪切试验的数值模型的准确性和鲁棒性。这表明创建三维有限元模型可以准确地模拟SPR 成形过程和静力学性能。

图4 搭接剪切试验的预测载荷–位移曲线比较[16]Fig.4 Comparison of predicted load–displacement curves for lap-shear test[16]

由上可知,分析SPR 成形过程的有效方法是进行数值模拟,数值模型的建立推动了学者们对自冲铆接性能的研究,有效降低了试验成本。数值模拟有效弥补了SPR 成形试验过程中实时窗口在线监测的缺陷,可以在线监测SPR 成形过程中的力–时间曲线以及预测接头成形的几何形状。建立SPR 数值模型是研究自冲铆工艺的基础,后续对接头成形质量、力学性能和失效机理的研究都建立在有效的数值模型上。有效SPR成形模型可以为三维数值模型提供准确结构参数,进一步构建三维数值模型,最后利用三维模型对接头力学行为和疲劳试验进行模拟分析。

2 自冲铆接影响因素

在SPR 接头成形过程中,铆钉在刚性模具几何形状的引导下,铆钉腿张开到下层板中,而不会穿透其下表面。接头的成形需要在铆钉和底板之间形成机械互锁,接头的质量依赖于接头截面参数。研究SPR 连接可行性和接头质量是研究自冲铆工艺的主要方式,而连接的可行性和接头质量取决于SPR 连接参数,包括铆钉材料参数、铆钉几何参数、材料参数、工艺参数和环境因素等[17]。为了研究连接参数对自冲铆接的影响,传统的研究方式是逐一对参数进行自冲铆接试验,但存在试验时间长、成本高和受试验条件限制等缺点。而使用数值模拟技术研究SPR 连接参数对自冲铆接头性能的影响是一种有效的方法,目前国内外学者使用数值模拟技术对自冲铆影响因素进行了研究。

2.1 铆钉和模具的几何参数

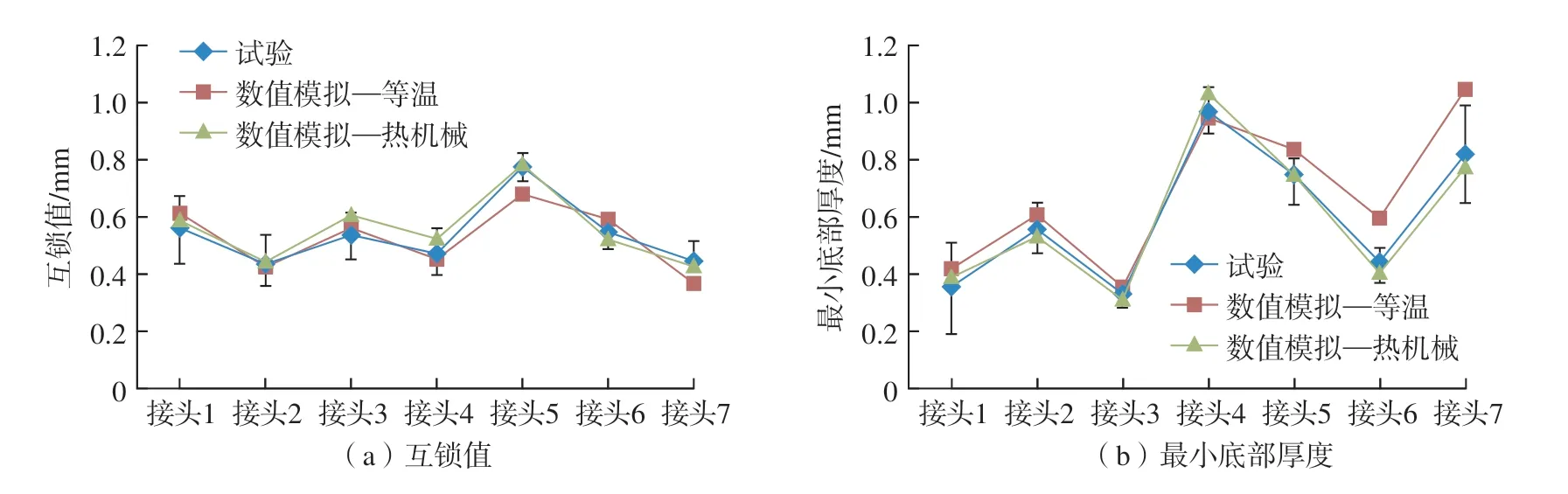

铆钉和模具的几何参数会对铆接过程和接头性能产生较大的影响。因此建立数值模型对SPR 进行模拟,将模拟结果与试验结果相比较,可以研究各种连接参数(铆钉材料、铆钉几何参数、模具几何参数)对自冲铆成形过程的影响,并且可以为连接参数设计提供一个参考范围。Mucha 等[8]在MSC Marc Menta 中开发了一个二维(2D)轴对称SPR模型,并对铆钉材料特性和模具几何形状对接头互锁值和最小底部厚度的影响进行了数值评估。Han 等[18]利用DEFORM–2D 软件对SPR 进行了数值模拟,研究了9 个独立的模具参数对SPR 接头互锁值和底部厚度的主要影响,通过正交试验,获得凹模几何参数最优组合,并对优化的组合进行数值模拟验证。Xie 等[19]研究了板厚、板厚比和铆钉长度对镀锌钢板SPR 接头破坏机理和静力学性能的影响,建立了板材厚度与铆钉长度关系的经验方程,并指出板厚和厚度比是影响SPR 接头静力学性能和失效机理的两个关键因素,可通过经验方程计算出板材厚度的最佳铆钉长度组合。

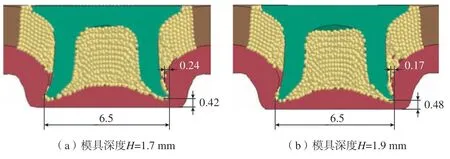

Karathanasopoulos 等[20]通过数值模型和试验研究了铆钉和模具不同几何参数对两种板材组合(铝板+铝板、钢板+铝板)的SPR 连接可行性和接头质量的影响,并且获得了板材弹塑性和断裂属性,确定了能成功连接的SPR 工艺参数,通过试验和数值模拟验证,在铆钉腿厚度和模具深度值的特定范围内,可以获得成功的SPR 连接接头和高互锁值的参数组合。使用优化算法可以提高数值模型的准确性,Wang 等[21]使用光滑粒子伽辽金(SPG)算法建立钢铝板材连接的SPR 三维数值模型,研究了铆钉几何参数和模具几何参数对接头横截面尺寸和横向抗拉强度的影响(图5)。数值模拟结果表明,SPG 算法可以有效解决接头成形过程中铆钉刺穿上板引起的材料失效问题,该方法可以为铆钉和模具的型号选择和尺寸设计提供参考。Zhao等[22]通过试验与建立数值模型结合的方法研究了铆钉长度、模具直径、模具深度及其相互作用对接头互锁值和底部最小剩余厚度的影响,结果表明铆钉和模具参数对互锁值有显著影响,对底部最小剩余厚度影响较小,同时作者提出了一种简单有效的多元回归模型来预测SPR 关节质量。

图5 采用SPG 算法数值模拟SPR 接头质量(mm)[21]Fig.5 Numerical simulation of SPR joint quality by SPG algorithm (mm)[21]

上述文献中,自冲铆过程涉及过多的连接参数,如模具的几何参数、铆钉材料尺寸、铆钉的几何参数、静动摩擦系数等。通过分析这些参数对铆接过程模拟结果的影响可知,模具凸台高度的增加会直接影响接头成形性,使最终接头互锁值增加而底部厚度减少,增强了自冲铆接头的内锁性能和连接效果。铆钉材料和尺寸直接影响接头成形质量,要结合上下板材的材料和厚度选取适当的铆钉材料和几何参数。学者们使用有限元模型、数学公式以及开发优化算法对SPR 进行了数值模拟,研究了铆钉和模具参数对SPR 接头成形性能的影响,并且得出铆钉和模具最佳参数,可为自冲铆接技术铆钉和模具的选择提供参考范围。

2.2 材料参数

随着“碳达峰”和“碳中和”等环保政策的提出,航空航天和汽车行业开始使用铝合金、高强度钢等轻型材料作为机身结构以达到结构轻量化的要求[7]。由于自冲铆接技术是一种冷成形技术,通过铆钉在上下板材穿刺过程中发生塑性变形,板材和铆钉在模具中形成镶嵌互锁接头,自冲铆成形过程和接头质量受板材材料性能影响[23–24]。一些学者通过建立数值模型研究板材的材料特性对自冲铆接工艺的影响。

Mori 等[25]研究了多种铝合金和钢板的自冲铆接工艺,通过数值模拟和试验研究了钢板和铝合金板自冲铆接过程中的变形行为,以确定最佳连接条件。通过优化模具形状,扩大了3 种高强度钢和铝合金板材自冲铆的连接范围,并成功地连接了超高强度钢、低碳钢和铝合金板材。针对不同板材材料特性的研究,需要构建板材成形过程中变形、损伤和失效的精确数值模型。Bouchard 等[26]对具有不同几何参数和材料特性的自冲铆接过程进行了模拟,研究了模拟连接过程中板材之间的接触、塑性变形、损坏和断裂,显示了具有两个金属层的SPR 成形过程的数值模拟的稳定性和适用性。涉及复合材料的模拟需要进一步研究,Hirsch等[27]提出了创建纤维增强复合材料(FRP)和金属板中的自冲铆接过程的数值模型,特别强调的是复合材料的变形和破坏行为的建模,指出复合材料的机械响应通常由层内和层间损伤现象控制,提出了一种复合材料表征和建模的方法,根据有效的各向异性弹性和粘弹性材料特性,使用均质化技术和连续损伤方法来预测复合材料的力学行为(图6),并讨论了模型和参数识别的局限。

图6 SPR 接头数值模拟与试验结果比较[27]Fig.6 Comparison of numerical simulation of SPR joint and experimental results[27]

在SPR 连接试验中不能观察材料成形的变形原理,缺少对材料特性机理的表征,而数值模型的建立,为研究不同板材材料在SPR 成形过程中发生的变形、破坏等问题提供了方法。由于数值模型的材料本构模型需要自己通过试验求得,并且选取不同损伤模型对接头质量有所影响,影响接头成形效果。从现有研究中可知准确模拟板材材料对自冲铆性能的影响,需要准确的材料本构模型和适合的损伤模型,上下板材和铆钉单元网格的类型和大小也能直接影响SPR 接头成形质量,数值模型可有效解决板材在成形过程中的变形、破坏、残余应力等问题,可以通过建立合适损伤模型来模拟材料参数对自冲铆性能的影响。针对复合材料的表征,需要通过改进损伤模型的参数化和元素侵蚀的相互作用来解决材料损失的问题。

2.3 温度因素

由于自冲铆接头质量受铆接环境的影响,因此需要考虑温度对材料特性的影响。由于SPR 成形过程中导致板材局部的塑性变形,部分机械能转化为热能,因此需要研究材料的热软化和应变硬化,以表征材料在SPR 连接条件下的机械行为。Carandente 等[28]提出了一种基于热机械有限元模型来模拟SPR 过程,在1 s–1的应变率和从0~300 ℃的温度范围内研究材料数据对SPR 成形过程的模拟,使用Simufact.forming TM 软件对摩擦和塑性变形引起的温度升高进行了数值研究,表征了板材材料(铝合金AA5754)在不同应变率下的热软化和应变硬化的影响,数值模拟与试验结果之间取得很好的一致性,结果表明温度和应变力对SPR 成形质量有影响(图7)。Huang等[29]通过建立二维数值模型,模拟SPR 铆过程的刺穿、回弹和冷却阶段,并引入了ISV 材料模型,捕捉自冲铆过程的应变率和温度效应,通过中子衍射测量表征了SPR 接头周围的残余应力分布,试验结果与数值模拟预测的残余应力具有良好的一致性,该模型可进一步运用到自冲铆接工艺优化和自冲铆接头疲劳分析中。

图7 SPR 接头等温模型、热机械模型数值模拟与试验结果比较[28]Fig.7 Comparison of numerical simulation and experimental results of isothermal model and thermomechanical model of SPR joint[28]

数值模拟技术在自冲铆环境因素的研究中取得有效成果,由于试验成本和条件的影响,对环境因素影响的研究受到一定的局限性。温度的变化直接影响材料的金相组织,从而改变材料性能,目前缺乏材料金相组织受温度影响而发生变化的表征方法。在自冲铆静态和动态力学试验中,通常忽略温度对接头力学性能的影响,在后续研究过程中,可构建温度场模拟温度对自冲铆接头力学强度和失效机理的影响。目前腐蚀环境下对接头力学强度的研究仅限于试验中,后续可使用软件创建和模拟腐蚀环境,并运用到自冲铆工艺研究中。

3 数值模型优化

数值模拟是一种研究自冲铆工艺的有效方法,为了提高数值模型模拟的准确性,一些学者提出用数学模型和优化有限元模型来研究自冲铆成形几何形状和接头强度。

Chen 等[30]采用Box–Behnken设计(BBD)响应面试验方法,建立了铝合金SPR 工艺参数的多元非线性回归模型。板材厚度、板材硬度和铆钉硬度作为研究因素,冲头行程、最大铆接力和失效载荷作为输出响应值,采用最小二乘拟合建立数学模型。进一步研究板材厚度、板材硬度和铆钉硬度对SPR 接头的铆接力和失效载荷的影响,结果表明,试验值与模型预测的误差在8%以内,证明该模型具有较高的拟合度和可靠性,为通过建立数学模型研究自冲铆成形机理提供了理论依据。Haque 等[31]开发了一种简单有效的数学模型来确定自冲铆接头中的铆钉张开度,该方法是一种基于力–位移曲线确定铆钉张开度的无损检测方法。在力–位移曲线中确定铆钉张开度开始和结束时冲头位移的两个关键数据,在板材厚度、模具和铆钉几何参数以及力–位移曲线两个关键数据之间建立线性关系方程。可通过数学模型确定铆钉张开度的大小,无需测量SPR 接头横截面即可计算铆钉扩口,可直接用于SPR 接头优化。

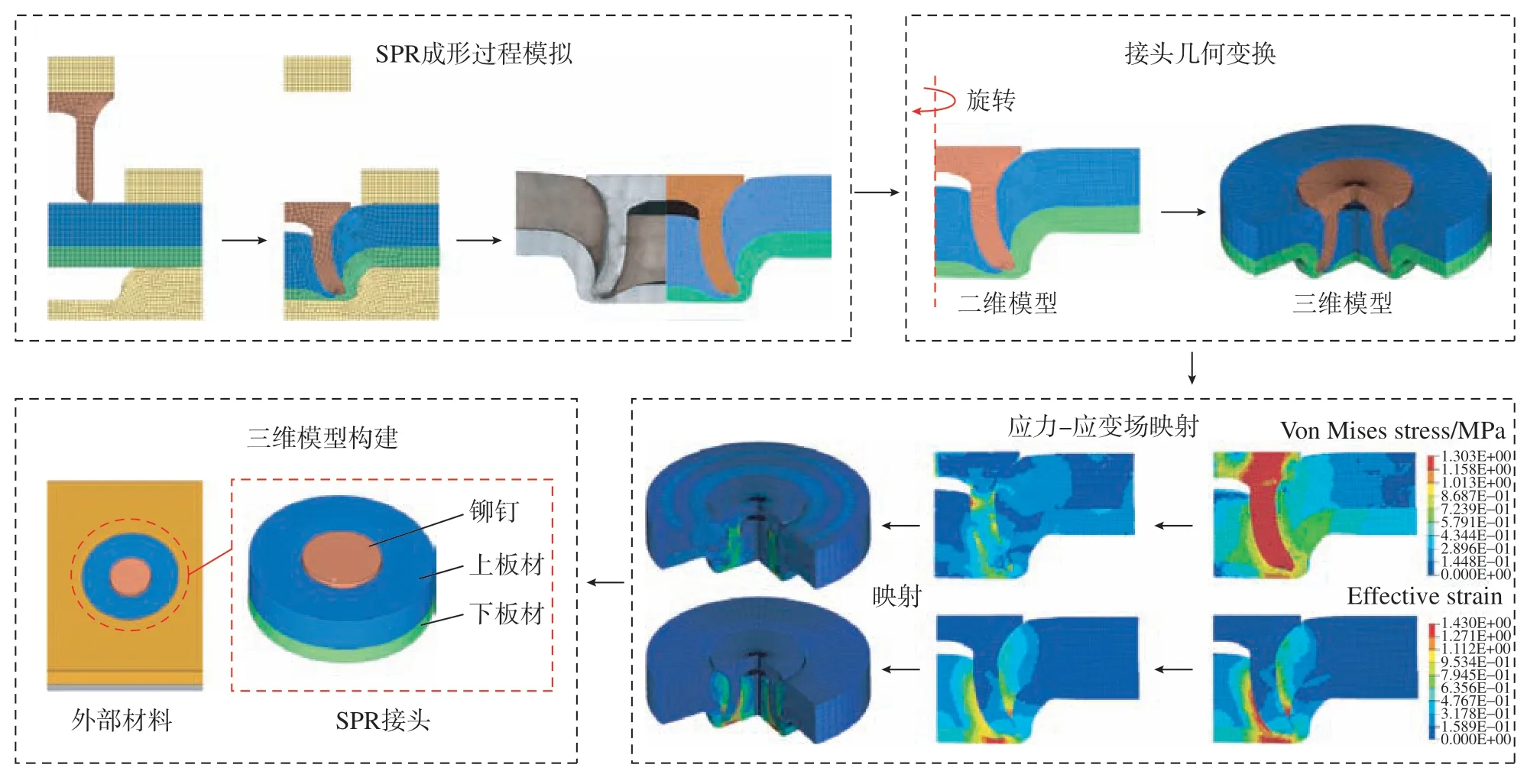

随着有限元模型的创建,有学者采用模型参数的优化方式提高数值模拟的准确度。Du 等[32]基于r自适应方法,创建了SPR 过程的二维有限元模型,并通过试验与有限元模型进行了检验验证,相对误差控制在8%以内,并提出了一种新的SPR 接头三维有限元模型(FEA)生成方法(图8),通过创建的三维数值模型能够模拟SPR 接头的静态和动态力学行为。Porcaro 等[33]使用LS–DYNA有限元软件,基于r自适应法创建二维轴对称数值模型来模拟SPR 成形过程,还对成形过程的重要参数(摩擦、网格尺寸和破坏标准)进行了研究,通过有限元创建铆钉数值模型反求铆钉材料性能,为了验证数值模拟与试验的一致性,对比了SRP 成形过程,得到力–变形曲线,如图9所示。

图8 SPR 接头三维有限元模型生成方法概述[32]Fig.8 Overview of 3D FE model generation method of SPR joint[32]

图9 SPR 成形过程模拟与试验结果对比[33]Fig.9 Comparison of SPR molding process simulation and experimental results[33]

通过上述研究发现,根据影响因素对自冲铆接头质量的影响结果,使用数学方法创建数学模型,确定模型的输入因素和输出结果之间的关系式,实现自冲铆数值模型的优化,为研究自冲铆成形机理和接头截面参数提供准确的方法。数学模型的建立,节省对自冲铆接头进行相应的静力学试验和接头剖面的处理。在自冲铆接头后续的研究中,建立数学模型可对接头的力学强度和疲劳寿命进行计算,为研究自冲铆接头的静态和动态力学性及其失效机理提供有效的方法。对数值模型参数(网格单元类型、网格大小、摩擦、损伤模拟)进行优化,可提高数值模型的模拟精度。有限元软件提供了一种可开发性和优化性的环境,把复杂的自冲铆工艺变成可视化。

4 数值预测模型

为了节省试验成本和时间,解决研究条件的不足和不能实现范围参数性研究的问题,学者们通过有限元分析和深度学习神经网络的结合运用,建立相应的自冲铆数值预测模型,对自冲铆接头成形质量、接头力学性能和疲劳寿命进行预测,有效解决了众多SPR 试验所遇到的问题,促进了自冲铆研究方向的延展。近年来,SPR 数值预测模型取得了重要的进展。

4.1 SPR 接头成形质量预测

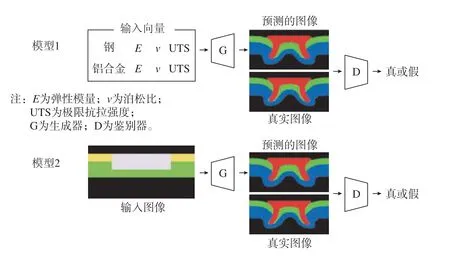

SPR 接头的截面参数(铆钉高度、互锁值、底部厚度和铆钉张开度)是评价接头强度的一种指标,目前使用接头剖面测量和数值模拟确定接头截面几何参数,而一些学者通过建立数值预测模型实现对SPR 接头截面特征的预测。Karathanasopoulos等[34]建立二维轴对称数值模型,使用Hosford-Coulomb 断裂面来校准数值模型,研究了SPR 连接可行性和接头质量,并且通过深度学习神经网络构建数值预测模型,对SPR接头特征进行预测,与试验获得的SPR 接头进行比较,验证了数值模型的预测,并分析了实现机械互锁接头所使用的铆钉和模具的几何参数之间的关系,得出了最有利的设计参数实践结论。采用深度学习架构[35–36]来创建数值预测模型,如图10所示,模拟钢铝板材自冲铆接过程并对接头截面几何形成进行预测,通过对预测模型进行训练,获得接头横截面几何参数(互锁值、底部厚度和铆钉张开度),并与试验值进行比较,评估预测模型的准确性,大部分金属材料SPR 成形几何形状都可以使用深度学习模型进行预测。通过这种方式,可以减少对新材料自冲铆接成形研究所花费的时间。

图10 用于预测横截面形状的两个模型的数据流[35]Fig.10 Data flow of two models used to predict cross-sectional shape[35]

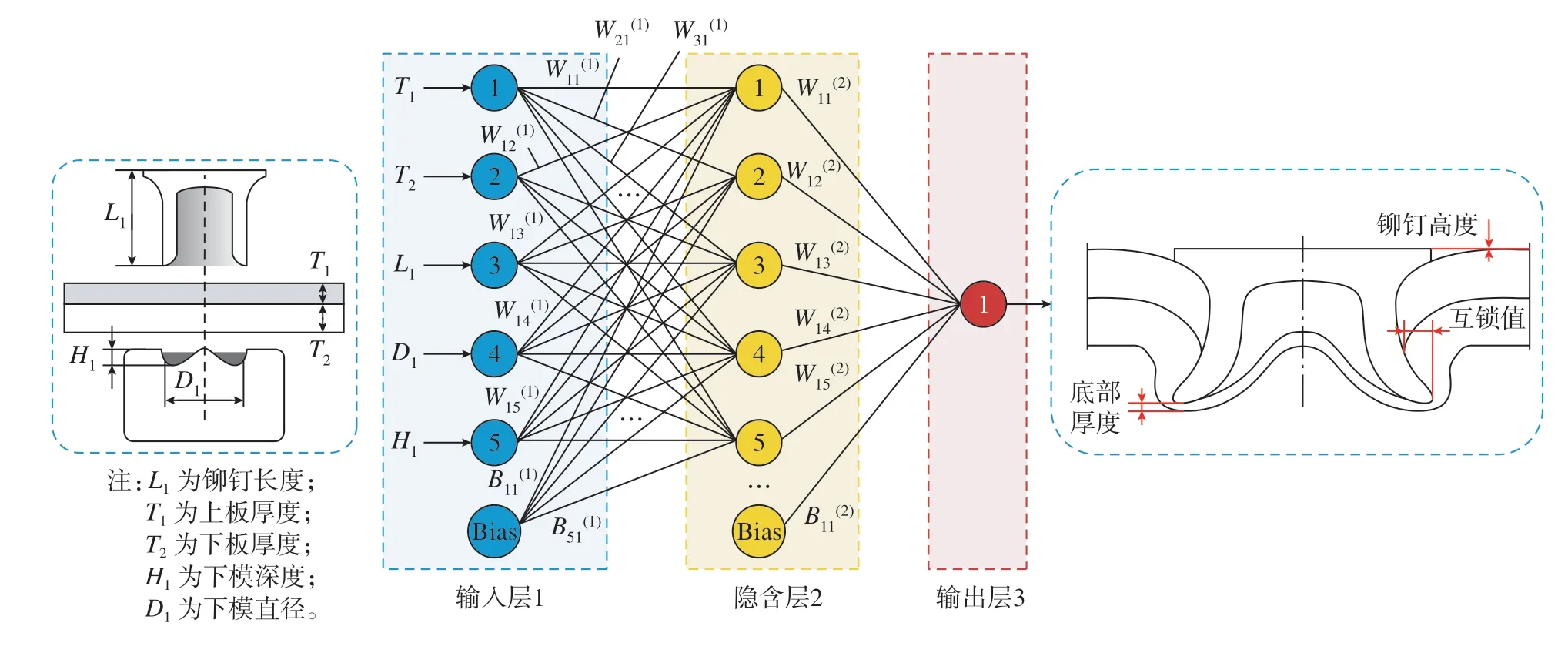

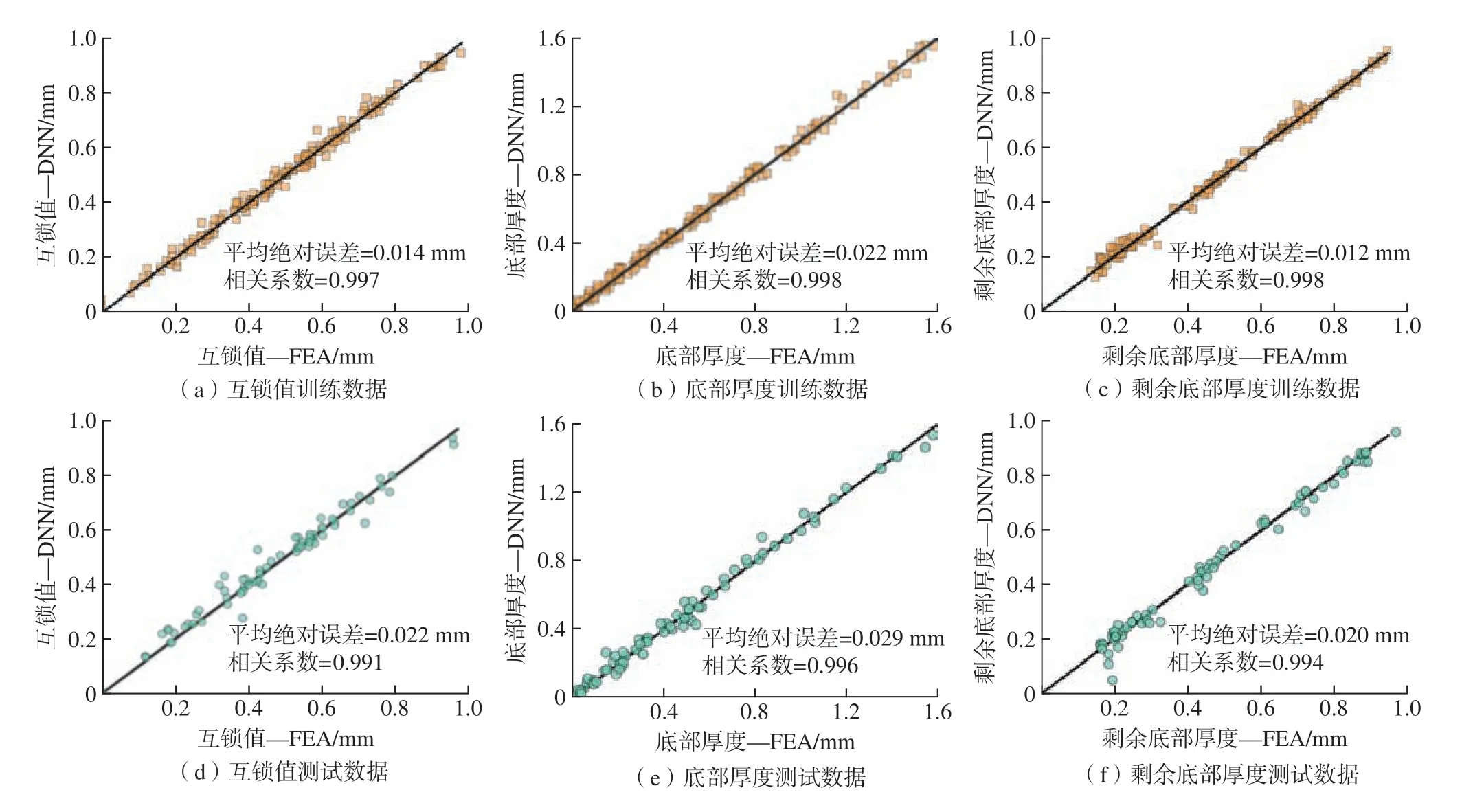

Zhao 等[37]开发了涉及4 个连接参数(铆钉长度、上下板材厚度、模具深度和模具直径)的人工神经网络(ANN)模型来预测铆钉高度、互锁值和底部厚度值,进一步预测SPR 接头质量,如图11所示,进行了相应SPR 试验测试,铆钉高度、互锁值和底部厚度的预测值与试验结果之间的平均误差分别达到0.059 mm、0.058 mm、0.075 mm,相应的平均百分比误差分别为10.9%、42.2%、22.4%。此外,还提出了两种创新方法来简化SPR 接头设计的铆钉和模具的选择:(1)通过将遗传算法(GA)与ANN 模型相结合来实现,可以针对不同的接头质量标准生成最佳的铆钉和模具组合;(2)借助ANN 模型绘制出不同铆钉和模具组合的应用范围图,可以快速确定铆钉与模具的参数范围。Zhao 等[38]使用深度神经网络(DNN)开发了一种快速的SPR 接头质量预测模型,通过与自冲铆试验结果进行验证,并将DNN 模型与Monte Carlo 方法相结合,可以快速、自动地识别适合多个薄板组合的铆钉/模具几何参数的设计范围,根据连接几何参数预测SPR 接头截面参数指标(互锁值、底部厚度和剩余底部厚度),使用3 个指标来评估接头质量,与有限元模拟结果比较,验证预测模型的准确性(图12)。基于所开发的DNN 模型,本研究还进一步提出了两种方法来简化SPR 接头设计,并确定适合多板材组合所需的最小铆钉/模具组合。

图11 3 层人工神经网络(ANN)模型结构[37]Fig.11 Three-layer artificial neural network (ANN) model structure[37]

图12 最佳深度神经网络(DNN)预测与有限元模型(FEA)模拟结果比较[38]Fig.12 Comparison of best deep neural network (DNN) predictions and finite element model (FEA) simulation results[38]

在SPR 成形过程数值模拟的基础上,通过深度学习方法可以构建SPR 接头预测模型,预测模型具有预测精度高、计算时间快、通用性高和降低研究试验成本等优点。将数值模拟与深度学习结合,将复杂的SPR接头可视化,根据研究需要改变神经网络模型的输入层和输出层参数,可将SPR 接头连接参数与接头质量指标联系起来,实现对SPR 接头截面特征参数化的计算,为SPR 接头力学性能研究提供适合试件。在未来的研究方向中,深度学习为学者们研究自冲铆接头质量和力学性能提供了一种有效的方法。

4.2 SPR 接头力学性能预测

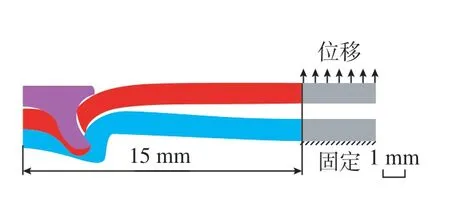

一些学者在将数值模拟技术成功运用到SPR 成形过程的基础上,进一步对SPR 接头强度进行研究,创建SPR 接头强度数值预测模型。Lin 等[39]创建有限元模型,模拟SPR 成形过程中铆钉和板材的塑性变形,将模拟过程得到的残余力学场导入二维有限元模型,对SPR 接头进行交叉拉伸试验模拟,如图13所示。通过改变板材材料的力学性能和厚度进行数值模拟,得到许多SPR 接头的交叉拉伸强度用于训练基于XGBoost 算法的回归模型,以实现对SPR 接头交叉拉伸强度的预测,结果表明,SPR 接头交叉拉伸强度预测值与试验值相比误差小于7.6%。

图13 SPR 接头交叉拉伸试验的二维有限元模型[39]Fig.13 2D finite element model of SPR joint cross tensile test[39]

Porcaro 等[40]使用一种新的算法将自冲铆过程的二维数值模型的结果映射到三维数值模型中,构建SPR 接头的静力学试验模型,模拟预测过程侧重于板材厚度、试件的几何形状、板材材料特性和加载条件对接头质量的影响,数值模拟得到的力–位移曲线与试验曲线有很高的拟合精度,并且对比了试验的失效形式,该模型能够模拟SPR 接头拉伸–剪切和拉伸–剥离试验的失效形式,如图14和15 所示。Yan 等[41]对冷弯薄壁型材SPR 接头的力学性能进行了研究,并基于传染病模型(SIR)构建了SPR 接头的拉伸–剪切强度计算模型,研究了端距、间距、数量、排列、铆钉长度、连接件之间的厚度差和加载比等参数对SPR 连接抗剪强度的影响。该模型中的经验参数主要由铆接过程中的连接参数得到,能够准确呈现载荷–位移曲线的变化趋势,所提出的公式可以适当地预测SPR 接头的抗剪强度。Haque等[42]基于铆钉扩口经验模型[31],创建了拉伸–剪切和交叉拉伸强度预测模型,通过获取接头截面参数和SPR 接头的力–位移曲线特征预测拉伸–剪切和交叉拉伸强度,在静载荷下建立接头强度模型,可用于进一步研究。Sun 等[43]提出了一种预测接头强度的解析方法,基于下限载荷强度估计器,可以粗略估计SPR 接头的静态交叉拉伸强度,并预测相应的失效模式,结果表明,SPR 接头的交叉拉伸强度取决于材料组合、铆钉参数、模具参数和铆接方向。

图14 纯剪切条件下数值模拟和试验失效模式的比较[40]Fig.14 Comparison of numerical and experimental failure modes under pure shear conditions[40]

由上可知,数学方法和有限元模型的结合可以成功实现对自冲铆接头静力学强度的预测,不通过试验就可以得到接头的失效模式和力–位移曲线,使用数值模拟获得接头强度比试验更经济。由于SPR 接头力学强度受很多参数的影响,预测模型还未能表征参数对力学性能的影响,预测模型中不包括材料失效,因此无法预测与基础材料失效相关的失效模式。

4.3 SPR 疲劳寿命预测

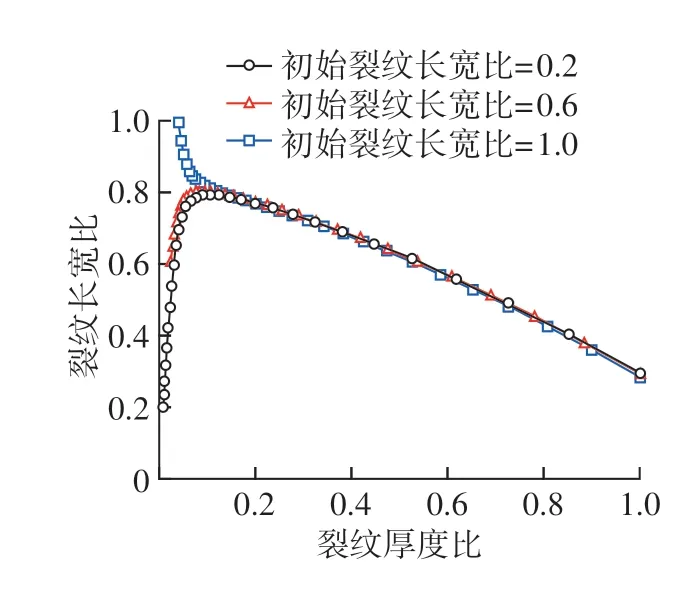

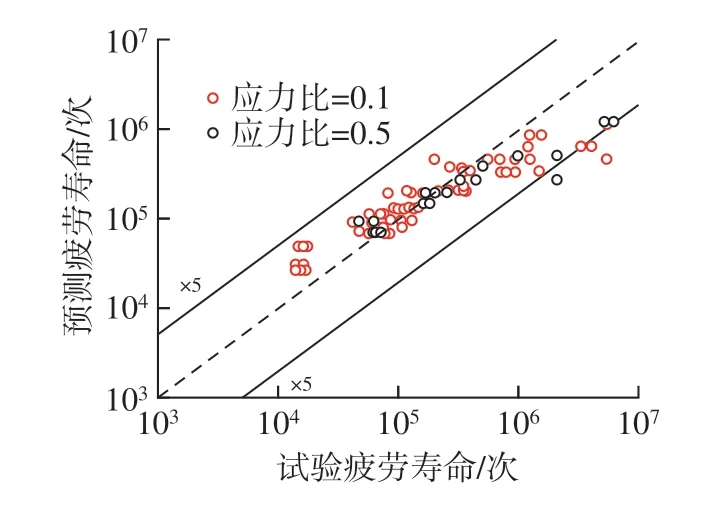

目前,对于SPR 接头疲劳的数值模拟研究较少。Huang 等[5]对自冲铆接接头的疲劳行为进行了试验和数值研究,介绍了一种完整SPR疲劳寿命预测方法,用于预测裂纹类型的SPR 疲劳失效形式和疲劳寿命,提出了一种新的结构载荷疲劳裂纹扩展模型来预测疲劳寿命和裂纹形状演化,如图16所示。对不同载荷比下疲劳行为进行模拟,疲劳循环和最终裂纹纵横比的预测结果与试验测试结果吻合较好,所有预测的最终裂纹纵横比均在0.26~0.30 之间,接近于试验观测值。新的结构载荷裂纹扩展方法表明疲劳寿命预测值和试验结果之间的一致性,如图17所示[5]。失效形式表明,铆钉和铝板失效之间存在竞争,后者占主导地位,疲劳失效形式为板材发生裂纹,裂纹萌生位置在铆钉孔附近,以半椭圆形方式向板材厚度和宽度方向扩展。

图16 基于不同的初始裂纹长宽比预测裂纹形状演变[5]Fig.16 Prediction of crack shape evolution based on different initial crack length to width ratios[5]

图17 自冲铆TS 试样疲劳寿命[5]Fig.17 Self-piercing riveting TS specimen fatigue life[5]

目前,SPR 接头疲劳的数值模拟还处于开始阶段,由于SPR 接头裂纹的萌生在成形阶段也受板材特性的影响,SPR 接头内部裂纹表征复杂,在不同载荷比作用下疲劳裂纹扩展存在内部竞争关系,仍然缺少相应方法对SPR 疲劳行为进行准确表征。在自冲铆接头动态性能及其失效机理的研究中发现,微动磨损会导致疲劳裂纹的产生,疲劳裂纹进行扩展最终使得接头失效,黑色磨屑是微动磨损的产物。对于当前数值模拟技术在自冲铆工艺运用的研究,未来可以建立SPR 接头微动疲劳模型、变载荷下微动损伤和疲劳裂纹扩展简化模型,预测SPR 接头的疲劳失效位置。通过疲劳应力法和断裂力学法建立SPR 接头疲劳寿命预测模型,达到预测SPR 接头的疲劳寿命及失效位置的目的。

5 结论

本文讨论了不同有限元软件、数学方法和深度学习对自冲铆连接过程和接头质量评估的研究。使用不同有限元软件和数学方法建立数值模型,对几何参数、材料参数和环境因素对自冲铆性能的影响进行数值模拟,并对数值模型进行优化,最后对自冲铆的成形质量、静力学强度和疲劳寿命进行模拟及预测,在自冲铆工艺运用研究中取得显著进展。

(1)建立有效的数值模型可以模拟SPR 成形过程,简化自冲铆接头结构,使自冲铆可视化,创建在线窗口,能实时监测自冲铆接头成形质量。通过模拟自冲铆连接参数(铆钉几何参数、模具几何参数、材料参数和环境因素)对接头性能的影响,能确定SPR 连接的可行性和连接参数使用范围,节省试验成本和时间。

(2)使用合适的损伤模型,将材料变形破坏、残余应力和应力–应变曲线映射到自冲铆力学数值模型中,在数学方法和有限元的结合作用下,实现对SPR 接头静态力学性能和失效机理进行模拟及预测。使用深度学习网络建立SPR 数值预测模型,可对不同连接参数下自冲铆成形质量和力学性能进行预测。

(3)数值模拟技术在自冲铆工艺的运用上仍然存在一些缺陷,例如复合连接(粘接+自冲铆接)接头有限元模型建立过程中板材中间粘接剂的特性难以构建,对于复合材料有限元的表征和建模存在一些方法上的空缺,可以通过数学方法构建和优化复合材料成形中变形、损伤和失效的精确数值模型。

(4)目前,自冲铆接头疲劳寿命和失效机理的数值模型研究数量有限,而疲劳微动模型还未取得显著的进展。在未来的研究中,可以使用有限元方法、数学方法和深度学习网络进一步研究接头的疲劳寿命和失效机理,对试验结果进行近似模拟。