炼油厂工艺加热炉烟气治理

2023-05-29李辉蔡泽干中海油惠州石化有限公司广东惠州516086

李辉,蔡泽干(中海油惠州石化有限公司,广东 惠州 516086)

0 引言

在A 炼油厂运行阶段,硫化氢混合量高于50 mg/m3,致使烟气存在排放污染问题,其中的二氧化硫混合量远高于100 mg/m3规范。排出的烟气内含有较高的氮氧化物,亟需对氮氧化物、二氧化硫进行清洁处理,有效治理加热器排烟污染,达到环保要求。加热炉是处理烟气形成污染物的关键流程,对其加以有效研究,给出切实可行的烟气净化方案,顺应烟气环保排出的要求,具有一定研究价值。

1 工艺加热炉烟气排放过程

在工艺加热炉烟气排放过程中,为了实现对烟气成分的管控,可以通过烟气排放连续监测系统(CEMS)来进行烟气动态监管,CEMS 系统可以针对气态污染物与固态颗粒污染物的监管,将所有收集到的污染物信息实时传输至相关部门的检测系统中。就目前而言,多数炼油厂所使用的连续监测系统都拥有相同的监测框架,利用不同的子系统,可以从多个角度实现对工艺加热炉烟气污染物的全方位分析。在气态污染物监测子系统中,可以实现对SO2以及NO 的动态采集,子系统借助紫外烟气分析仪来进行检测,在紫外差分光谱法的支持下,结合入射光强度以及出射光强度,来计算出工艺加热炉生产烟气中气体污染物的浓度情况。而固态颗粒污染物监测子系统则可以利用烟尘监测仪来实现对固态颗粒污染物的浓度分析。在激光背散射作用下,光源将会形成散射,散射光的强度与颗粒污染物的浓度情况有直接关系,只要能够利用探测器实现对散射光的分析,就可以借助散射光来达到反推烟尘浓度的目的。

2 工艺加热炉烟气超标原因分析

2.1 SO2 超标原因

在工艺加热炉的实际运行期间,因为反应速度与化学平衡所带来的限制,所以烟气中的SOx成分多数都属于SO2,SO3的总量一般会占据SOx的0.5%~2.0%。从烟气成分的角度出发,烟气内的SO2其主要来源就是燃料气中的硫化物,随着硫化物的增多,烟气中SO2的浓度将会得到显著提高。所以为了控制烟气污染,需要在工艺加热炉运行期间更多选用低硫燃料气,然后辅以完善的脱硫工艺,以此来最大限度降低SO2在烟气中的浓度。需要注意的是,相较于烟气脱硫等工艺,燃料气脱硫工艺在实际应用期间更加具有经济性,所以在考虑脱硫成本的情况下可以更多选用燃料气脱硫。在工艺加热炉运行期间,燃料气的主要来源为外供天然气以及设备自产干气与气柜回收干气,因为相较于后两种干气,外供天然气的硫含量相对较低,所以为了提高降硫效果,应更多针对脱硫工艺进行重点分析。在面对干气脱硫时,可以将胺法脱硫视为核心脱硫工艺,脱硫期间可以利用35%浓度的MDEA 溶液来进行干气成分控制。与此同时,由于气柜干气与设备排放的低压瓦斯有直接关系,而且干气还会受到焦化装置的影响,在针对气柜干气进行管理时,应重点加强对各种影响因素的分析与控制,以此来让干气脱硫效果获得应有的保障。

2.2 NOx 超标原因

在工艺加热炉燃烧阶段所产生的NOx,其成分主要为NO 以及NO2,其中NO 成分占据了90%。能够生成NO 的因素有很多,所以针对NO 进行NOx控制的整体难度相对较高。在工艺加热炉运行期间,能够决定NOx生成量的核心要素为燃烧温度、烟气含氧量等,在氮燃烧的过程中将会自动产生快速型与热力型NOx[1]。焦化装置加热炉在生产负荷影响的影响下将会导致烟气排放量上升。在加工负荷调整的作用下,如果焦化装置持续处于低负荷的运行状态中,就会导致加热炉运行负荷受到影响,如果一炉两室的工艺加热炉及其备用炉使用受限,将会导致炉膛氧含量超标,氧含量上升将会影响到烟气氧含量。在焦化装置并炉使用时,备用炉将会迅速降温,而在引油之后则要快速点火升温。在切炉期间,需要在短时间内迅速灭火降温,并炉以及切炉阶段将会导致工艺加热炉的热负荷出现显著变化,严重时还将导致燃料气与空气之间的配比出现失衡,进而影响到燃烧效果。燃烧问题则可能导致局部区域问题异常上升,此时烟气NOx排放量将会增多。

3 工艺加热炉的烟气治理对策分析

3.1 规范燃料气系统运行

在工艺加热炉烟气治理期间,需要通过加强燃料气系统管理的方式来确保溶剂再生装置能够稳定运行下去,而在干气脱硫塔运行阶段,有效控制干气硫化氢的含量。通过严格控制气柜气体回收情况,可以防止大规模硫含量较高的气体进入气柜,一旦气柜流量上升影响到脱硫塔负荷,将会导致烟气硫含量大幅提高。未经过脱硫处理的含硫气要在进入高压瓦斯管网之前进行阻断,不含硫气相在进入高压瓦斯管网之前则要通过提前申报的方式来控制进入量[2]。对工艺加热炉而言,只要能够最大限度降低燃料气内的氢气、氮气含量,就能够让烟气中的污染物含量控制效果得到显著提高。

燃料气系统运行规范如下:(1)确保溶剂再生系统处于有序运行状态,使贫胺液质量达标。溶剂要求为:溶解硫化氢质量应不大于1.5 g/L,溶剂质量浓度应高于35%;(2)催化、焦化各环节的脱硫环节,均应保持平稳运行状况,脱硫处理时,硫化氢混有量应不足20 mg/m3。

3.2 加强运行管理

在工艺加热炉运行期间,需要针对加热炉加强运行管理,通过调整低氮燃烧器的燃烧工况,能够通过降低燃烧温度、氧气分压等方式来优化烟气的排放,例如按照内焰小、外焰大、缩短火苗高度的方式来调整焦化加热炉,就可以让低氮燃烧器的运行效果得到全面发挥。其中,风门打开角度初始值为67%,将其开合角度变更为50%,以增强低氮燃烧设备的运行能力。在治理烟气期间,还可以在运行管理中加强炉膛氧含量控制,使其不超过3%,即通过压缩炉膛负压并适当封堵点火孔的方式来实现对加热器的调整与管理。除此之外,为了降低燃料气压力,还需要对长明灯压力与加热炉主火嘴压力进行控制,通过将两种压力分别控制在0.20 MPa 与0.21 MPa,能够让烟气治理效果得到大幅提升。

第一,有效控制燃烧温度。加热炉从20 ℃加温至180 ℃的过程中,会引起氮氧化物含量增至1.7 倍,高温环境会促成氮氧化物的生成。为此,需加强温度控制,以减少氮氧化物的形成量。采取余热回收、调整空气旁路阀角度等形式,可有效控制温度。

第二,引入炉外循环工艺。此工艺利用排出烟气,进行循环利用,可有效控制氮氧化物的转化量。此项工艺引入后,仅需在原有余热回收机制中,添加一组循环风机,收集部分烟气,混合于炉内空气,使其参与燃烧。烟气内含氧量较低,使炉内含氧量减小,由此降低了氮氧化物转化的可能性。此工艺引入后,可降低至少30%的氮氧化物转化量,使烟气排放达标。

第三,加强烟气滞留管理。有效控制烟气滞留时长,可明显提高烟气流动能力,使其在短时间内快速离开高温段,有效控制氮氧化物转化。实践中,当燃烧温度不足1 500 ℃时,可适当改变烟气温度,增强升温能力,使烟气流动速度加快。此方法使用时,需关注炉膛降温处理,以获取更优质的管理效果。使用负压调整方法,能够更好地增加烟气流转速度。负压调整,可借助增设烟道挡板的形式,使负压、烟气流动速度在短时间内迅速增加。

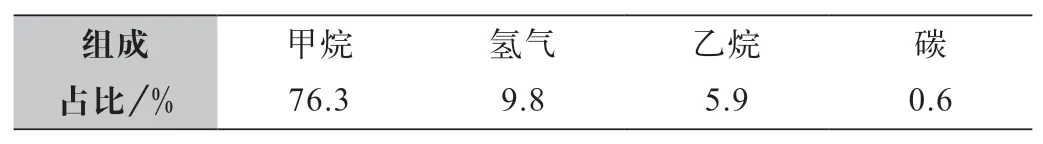

第四,合理控制燃烧成分。为有效控制氮氧化物的转化量,需加强燃料成分管理。当前,多数炼油厂选择的燃料,具有一定环保性,具体组成如表1 所示。

表1 燃料气成分

表1中燃料气的其余成分均不足3%,无氮成分,由此从燃料角度,有效控制了氮氧化物的形成可能性。

3.3 调整系统参数

为了促使焦化、催化、溶脱装置实现渣油平衡,就应该稳定焦化装置的加工负荷,避免因为负荷稳定性不足而导致切炉、并炉操作增加,切炉与并炉频率的上升将会导致烟气超标风险变得更高。随着炼油厂对现有生产装置的负荷情况进行不断调整,渣油加氢装置在正式投产使用后,焦化与溶脱装置承受的生产负荷将会大幅下降,生产负荷的大幅降低有可能对烟气排放带来无法预料的风险问题,所以在制定生产计划的同时需要重点强调对生产负荷的关注。与此同时,如果渣油加氢装置能够定期进行催化剂更换,则焦化与溶脱装置的生产负荷则会有所上升,生产负荷的不稳定变化都有可能对烟气排放造成影响,所以必须在烟气治理中提前考虑CEMS 排放问题[3]。

比如,当空气系数初始值为1.2 时,氮氧化物的形成量约为141 mg/L。如果将空气系数调整至1.05,此时烟气内混有的氮氧化物会减小25 mg/L。空气系数调整后,配合降温措施,以有效控制氮氧化物形成。一般情况下,炉膛内的含氧量为2%时,符合生产要求;如果含氧量超过3%,会增加氮氧化物的转化机会;当炉膛内含氧量不足2%时,氮氧化物转化速度放缓,出现燃料燃烧不彻底现象,生成一氧化碳,出现新的污染问题。为此,含氧量的适宜参数范围为2%~3%。

3.4 设置超标预警方案

在工艺加热炉烟气治理期间,需要针对工艺加热炉烟气排放值设置预警响应参数,通过制定环保应急预案,可以在出现异常参数时避免出现瞬时、小时均值超标的情况。当工艺加热炉的烟气指标达到预警值之后,应该在预警响应之后及时进入现场检查CEMS仪表的运行情况。如果工艺加热炉烟气中的SO2出现预警,就需要及时调整干气脱硫塔的胺液量,控制胺液量可以实现对干气硫化氢含量的控制。在此期间,还应该检查分析吸收塔的柴油吸收剂流量是否产生了变化。在NOx出现烟气超标问题时,应该针对氧含量参数进行控制,通过关闭主火嘴以及长明灯风门,可以在调整火焰的同时避免出现燃烧不完全的情况发生。在面对固态颗粒物超标时,应观察是否出现了吹灰的操作,在检查净化风系统时,如果净化风带水就需要针对烟尘检测仪进行养护,通过清洁光学窗口镜片,可以大幅降低固态颗粒物污染[4]。比如,吸收塔位置设计预警值时,以柴油吸收量q为主体,预警方案为:q≥25 t/h,当q<25 t/h 时,发出警报。“净化露点”温度Tj的参数控制方案为:Tj≤-20 ℃,当Tj>20 ℃时,给出声光警示。

3.5 加热炉养护

在工艺加热炉烟气治理期间,应该重点加强CEMS 系统的日常养护,以此来确保CEMS 系统能够始终处于稳定运行状态。在系统养护阶段,应定期针对系统进行清理与校准,系统过滤器与管路则要定期进行清洗,保养阶段如果发现异常问题,如流量计读数不准、探头处出现腐蚀问题,及时进行计量纠偏,清除探头腐蚀物。如果流量计探头存在严重受损问题,要进行更换处理。在养护期间,重点检查火孔、防爆门各位置的密封质量,严防出现孔门严谨性不足、防爆门下坠等现象,使其拥有优质的气密性,降低热损失,保证加热炉的运行能力。配合相应的清灰、吹灰等工作,防止灰尘沉积,维持加热炉运转性能。

3.6 A 炼油厂烟气治理实践分析

3.6.1 SO2 烟气治理分析

(1)SO2治理方案

在炼油厂的运行工况中,为了规避燃料气硫含量过高所造成的负面影响,A 炼油厂准备在燃料气系统中采用如下优化方案:第一,中止瓦斯站气柜,通过气柜系统运行控制,能避免未开展脱硫处理的低压瓦斯直接进入高压管网;第二,常减压装置的初、常、减三种瓦斯不再进入低压管网,通过额外增添一台循环式压缩机,并在三种瓦斯汇合升压之后送往焦化装置中,三种瓦斯还需要并入焦化脱硫设备[5]。

从脱硫装置优化的视角出发,随着原油劣化、烟气硫含量的增加,瓦斯内部的硫含量将会有所提升。在脱硫设备分别与高、低压脱硫塔并联的情况下,脱硫瓦斯中的硫含量将会出现超标的情况,而且通过脱硫塔压力调节等方式无法获得明显的效果。因此为了解决脱硫问题,应该针对高、低压脱硫塔开展改造处理。通过串塔改造可以让通过催化干气、碳三装置增压的低压瓦斯直接进入高压脱硫塔,高压脱硫后的瓦斯则能与焦化瓦斯融合并进入低压脱硫塔,二次脱硫将会让脱硫效果得到大幅提升。据分析,串塔将会让脱硫瓦斯中的氢含量均值从260 mg/m3降低至40 mg/m3。

炼油厂焦化装置在正式开工后,焦化干气在经过一次脱硫后便可以直接送入燃料气管网,这会导致脱硫瓦斯在波动过程中出现超标排放的问题。为了解决硫含量波动带来的影响,工艺加热炉可以通过高低压脱硫塔的二次脱硫,以此来降低硫含量波动造成的烟气问题。

(2)SO2治理成效

A 炼油厂在对瓦斯脱硫工艺优化时,经过脱硫的瓦斯中的硫化氢含量降低到了20 mg/m3以内,而且燃料气整体质量获得了显著提高。通过优化燃料气系统,还解决了低压管网内的高硫瓦斯对高压管网低硫瓦斯造成污染的问题。燃料气在硫含量降低后,炼油厂的工艺加热炉中的烟气SO2成功达标,因此A 炼油厂的工艺加热炉烟气治理方式能够满足烟气治理的实际要求[5]。

3.6.2 NOx 烟气治理分析

(1)NOx超标表现

A 炼油厂中的工艺加热炉所使用的是常规NOx排放燃烧器,工艺加热炉在2020 年的废气浓度监测中发现,氮氧化物的平均监测浓度达到了172 mg/Nm3,该浓度结果超出了规定标准浓度值。为了解决烟气排放问题,A 炼油厂在2021 年初进行了燃烧器改造,通过将常规燃烧器优化调整为低氮燃烧器。

(2)NOx治理方案

改造前后的两种燃烧器在结构层面的主要区别大致如下:第一,老旧燃烧器并没有设置火焰分区,所以在正常生产期间,燃烧器的主火焰喷枪将会与附近分散分布的4 个副火焰喷枪在相同区域内一同以竖直状态向上进行火焰喷射。而在新燃烧器改造之后,低氮燃烧器的燃烧室将会利用环形多孔型火道砖将4 个主、副,共8 个火焰喷枪划分在不同的区域,所有的主火焰喷枪都会在顶端区域开设两个燃料气喷射孔洞,而副火焰喷枪则会在顶端区域开设4 个燃料气喷射孔洞。在燃烧器的正常运行过程中,主、副火焰喷枪可以在分区燃烧中形成主、副火焰分区。第二,低氮燃烧器在4 个主火焰喷枪的中间接近顶部的区域加设了圆形挡板,利用圆形挡板可以通过边缘的分散孔洞来加强燃烧效果。而老旧燃烧器则并不具备圆形挡板以及相似构造,所以老旧燃烧器的燃烧质量难以控制。第三,新燃烧器的环形火道砖由开口弧形砖拼接而成,弧形砖的开口具有多角度分布特征。第四,低氮燃烧器对风道进行了优化调整,老旧燃烧器的风道结构可以通过燃烧器侧滑位移实现对风量的调节。这种传统调节方法容易出现调节结果偏大、过小的情况发生。而低氮燃烧器则在圆周侧面弧形区域设置了方形进风口,进风口与风道挡板的结合可以让风量调节变得更加精细化。与此同时,由于在风道中加入了隔板,所有的工艺加热炉的运行过程中以烟囱效应原理为核心生成了微负压,隔板可以通过降低空气流速的方式避免燃烧效果过于强烈的情况发生。

(3)NOx治理成效

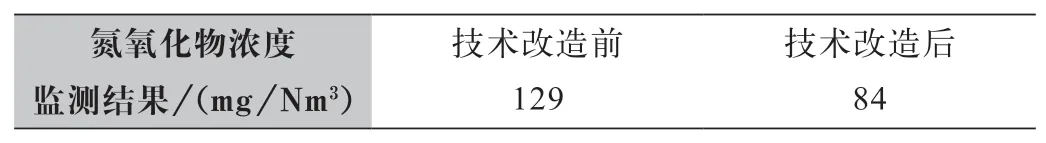

A 炼油厂在2021 年初安装了全新的燃烧器之后,重新针对工艺加热炉的出口烟气开展了成分监测,技术改造前后的氮氧化物质量情况,如表2 所示。

表2 技术改造前后的氮氧化物质量情况

如表2数据可知,此技术方案有效降低40 mg/Nm3氮氧化物浓度,烟气净化效果显著,技术改造完成的氮氧化物浓度符合国家100 mg/Nm3以内的规范要求。因为改造后的工艺加热炉烟气污染成功满足了环保生产的污染排放标准,因此可以认定A 炼油厂改造成功。

4 结语

总而言之,在炼油厂的运营发展阶段,工艺加热炉的重要性毋庸置疑,通过加强工艺加热炉烟气治理能力,能够让烟气排放成功达标,避免因为烟气排放问题而影响到炼油厂的正常经营管理。炼油厂在烟气净化实践中,需参照各地区给出烟气排放的具体要求,结合往期生产存在的排污问题,从系统规范管理、加热炉有效运行、预警监管等方面,进行全面生产管理,给出针对性的净化方案,切实控制烟气排出的超标问题,发展环保型炼油生产企业,助力炼油厂有序发展。