一种基于调制光矩阵的光伏电池故障检测装置设计

2023-05-29王博陶冶博沈旭东吴湘莲

王博,陶冶博,沈旭东,吴湘莲

(嘉兴职业技术 学院智能制造学院,浙江嘉兴,314036)

0 引言

光伏产业的蓬勃发展,带动了光伏电池需求的逐年增长,然而光伏电池在生产和使用过程中有以下两个问题,制约着光伏电池的产量和寿命:

(1)硅片的隐裂:在电池板生产和使用过程中的应力冲击会由引起隐裂。高温焊接时如对硅片温度冲击时间长,也会产生应力从而引起光伏电池隐裂和碎片,使光伏电池内部电路出现开路,大幅降低电池板的功率。

(2)接触电阻过大:由于焊接不良,导致电极与半导体材料间存在过大的接触电阻。接触电阻过大会使电池板的转换效率大幅降低。

在光伏电池出厂前需对其进行检测,这些检测出来有缺陷的电池板如不能对故障点具体定位就不能对其局部进行修复,整块电池板只能报废。所以对光伏电池进行检测和故障点定位是太阳能电池生产过程中提高产品质量,增加产品的产量,节约生产成本的重要环节和必要步骤。对使用过程中有故障的太阳能电池进行故障定位和维修也可以延长其使用寿命。

在太阳能电池检测方面,传统的太阳能电池测试仪只能测试太阳能电池的整体特性,无法对有故障的太阳能电池的故障点进行定位[1~2]。图像识别法无法检测出电池的内部缺陷[3~4]。红外图像检测法只能对特定的光伏材料成像,不能真实反映出电池的实际工作状态[5~6]。对地电容检测法与时域反射法检测的准确度不高[7~9]。

为解决上述问题,本文设计了一种基于调制光矩阵的光伏电池故障检测装置,解决了现有技术中存在的问题,该光伏电池故障检测装置直接测量每个光伏电池单元的光电流,能够真实反应每个电池单元的发电特性,具有检测故障类型全面、检测速度快、检测结果准确的优点。

1 系统整体设计

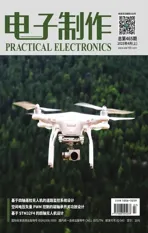

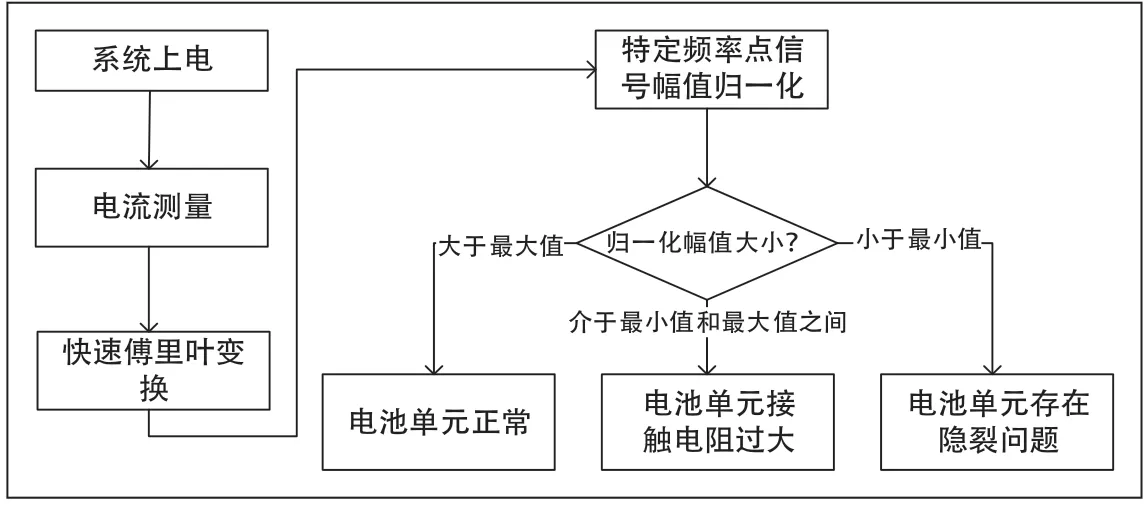

本文设计的一种基于调制光矩阵的光伏电池故障检测装置,包括:调制光矩阵电路、待测光伏电池、信号采集处理电路、显示屏。调制光矩阵发出的光照射在对应光伏电池的每个电池单元上。信号采集处理电路采集光伏电池的总输出电流,并通过快速傅里叶变化,得到每个频率的调制光电流的幅值。最后,根据不同频率光生电流的幅值大小进行故障的判断及定位。故障判断逻辑如下:如果电流小于最小阈值,判断对应频率照射的太阳能电池单元为开路故障,如果电流介于最小阈值与正常值之间,判断对应频率照射的太阳能电池单元为光电转换效率低下的故障,如果电流大于正常值,判断对应频率照射的太阳能电池单元无故障。系统原理框图如图1 所示。

图1 系统原理框图

图2 信号采集处理电路示意图

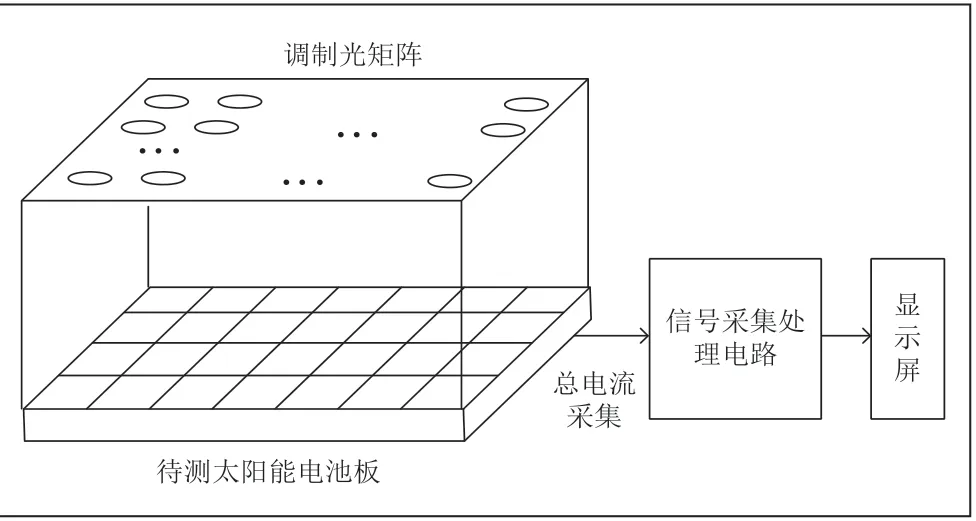

图3 调制光产生电路示意图

2 硬件电路设计

本文设计的一种基于调制光矩阵的光伏电池故障检测装置,电路部分包括:信号采集处理电路和调制光产生电路。其中,信号采集处理电路包括:电流电压转换电路、微处理器、显示屏。处理器采用意法半导体公司的STM32F103单片机,它的最高工作频率为72MHz,内部集成了2 个12 位的μs 级的AD 转换器(16 通道),AD 的测量范围为0~3.6V,具有双采样和保持能力,满足该系统的设计要求。调制光产生电路包括:信号发生模块、压控电流源模块、发光元件。

2.1 电流电压转换电路

光伏电池的总短路电流需要先转换为电压才能被单片机的ADC 进行采集,本文通过LM358 运算放大器构成跨阻放大器,实现电流电压的转换。由于待测电流超过了运算放大器所能输出的最大电流,本文在跨阻放大器的输出端,设计了三极管扩流电路。为了使输出信号为正电压,第二级设计了反相放大器将信号取反后输出。电路如图4 所示。

图4 电流电压转换电路图

2.2 信号发生模块

调制光矩阵的每个光源都需要一个独立的信号发生模块产生不同频率的正弦信号。本文采用ICL8038 芯片实现该功能。ICL8038 是一款具有多种波形输出的精密振荡集成芯片,该芯片能产生从0.001Hz ~300kHz 的低失真正弦波、三角波、矩形波等周期信号。输出波形的频率和占空比可以独立控制。电路如图5 所示。

图5 信号发生电路图

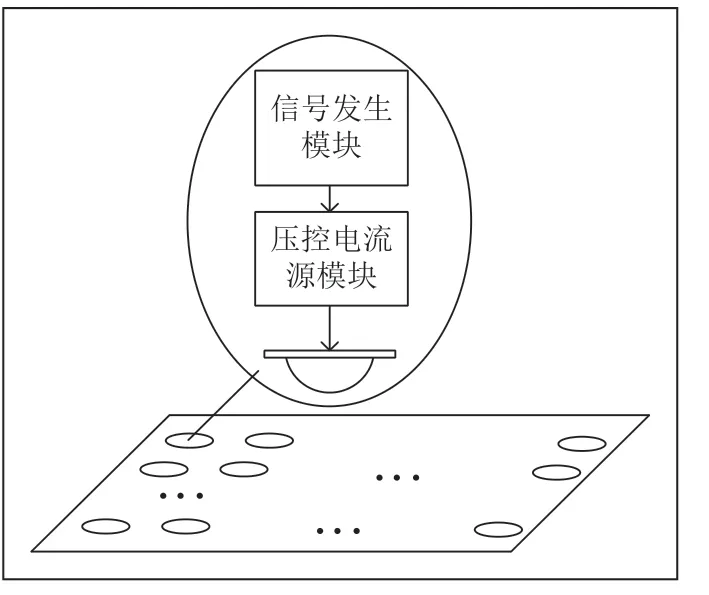

2.3 压控电流源模块

本文采用大功率LED 作为发光元件,信号发生模块产生的正弦信号无法直接驱动发光元件。本文设计了压控电流源电路,将不同频率的正弦信号输入压控电流源驱动LED 发光,使LED 的发光强度成正弦波形周期变化。压控电流源通过LM358 运算放大器实现,通过场效应晶体管IRF84115 进行扩流。电路如图6 所示。

图6 压控电流源电路图

3 软件设计

本文设计的一种基于调制光矩阵的光伏电池故障检测装置,工作过程如下:系统启动后通过ADC 采集光伏电池的总短路电流,然后单片机通过快速傅里叶变换获得不同频率的电流幅值,并进行归一化处理。最后根据归一化电流幅值的大小,判断对应的电池单元是否有故障,以及故障的类型。程序流程图如图7 所示。

图7 程序流程图

3.1 调制光电流幅值计算

光伏电池的总短路电流需要先转换为电压才能被单片机的ADC 进行采集,本文通过LM358 运算放大器实现跨阻放大器实现电流电压转换,电流计算公式如下:

其中,I为光伏电池的总短路电流,单位是安培(A) ,U为跨阻放大器的输出电压,单位是伏特(V) ,R为跨阻放大器反馈电阻,单位是欧姆(Ω),本设计R 取10Ω。

采集光伏电池的总短路电流后,需要对各个频率的调制光电流进行幅值计算,本系统采用快速傅里叶变换提取各个频率点电流的幅值。本系统采用STM32F103 单片机作为核心处理器,采样率设定为143.712kHz,快速傅里叶变换点数为1024 个,频率分辨率为0.1403kHz,各个点对应的频率为n*0.1403kHz,其中n 的取值范围为0~511。

为了获得更好的测量结果,调制光信号的调制频率应设定在n*0.1403kHz 上。

3.2 故障诊断

为了方便故障诊断,需要对光电流幅值进行归一化处理,归一化处理方法如下:

其中,In为第n 路测得的调制光电流幅值,单位是安培(A),InMAX为使用标准光伏电池校准设备时,第n 路测得的调制光电流幅值,单位是安培(A),an为第n 路测量结果的归一化值。

太阳能电池的故障模式有很多,常见的有隐裂导致内部电池单元开路,以及因电极条与硅材料焊接问题导致接触电阻过大。

隐裂问题可以通过判断输出总电流中对应频率的分量归一化值是否接近0 来检测和定位。系统设定归一化值小于0.10 判断为对应电池单元有隐裂问题。

因电极条与硅材料焊接问题导致接触电阻过大而影响转换效率的问题,会影响对应光电流的幅值,可以通过判断各个频率分量电流归一化值的衰减程度,来判断是否有该故障。系统设定归一化值介于0.10~0.90 之间时,判断为对应电池单元有接触电阻过大的问题。归一化值大于0.90时,判断为对应电池单元无故障。

3.3 用户交互界面

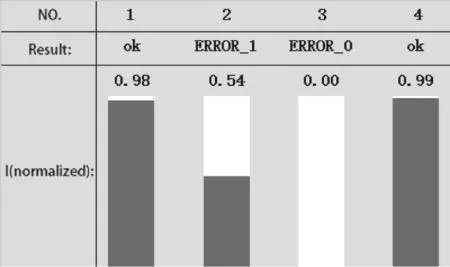

本文设计的基于调制光矩阵的光伏电池故障检测装置的用户交互界面如图8 所示。

图8 测量结果显示界面

第一行显示检测的太阳能电池单元号,该项数据可以根据实际检测的电池板单元数量进行设置,第二行显示每个电池单元的检测结果,显示“ok”表示该单元无故障,显示“ERROR_0”表示该单元存在开路故障,显示“ERROR_1”表示该单元存在接触电阻过大的故障。第三行显示测得的每个电池单元光电流的归一化值。为了准确的计算每路电池单元的归一化值,系统在进行测量前,需要使用一块无故障的待测光伏电池进行每路光电流最大值的测量。

4 系统测试

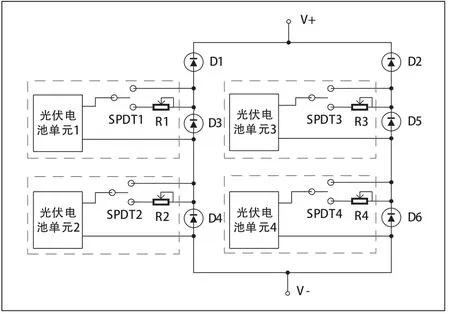

为了测试该基于调制光矩阵的光伏电池故障检测装置,本文设计了光伏电磁故障模拟电路,如图9 所示。

图9 光伏电池故障模拟电路

该电路由4 块光伏电池单元2 块串联后再并联组成一块光伏电池。为了模拟电池单元开路和接触电阻过大的故障,在每个光伏电池单元输出端串联了一个开关,该开关可以使光伏电池单元处于3 种状态:(1)直接接入电池组;(2)开路;(3)串联一个电阻再接入电池组。用于分别模拟电池正常状态、隐裂导致开路以及由于焊接问题导致接触电阻过大3 种状态。

使用该电路模拟光伏电池各种故障,对本文设计的故障检测系统进行测试,测试结果如图10 所示。

图10 实验结果

图11 测试环境照片

由测试结果可知:4 块光伏电池在开路状态下,均一化光电流均小于0.1,正常状态下,均一化光电流大于0.4。接触电阻为100Ω 时,均一化光电流介于0.1~0.4 之间。因此,可以根据每块光伏电池的均一化光电流大小对每块太阳能电池的故障状态进行判断。

将上述故障诊断阈值在装置中进行设置,使用该装置对光伏电磁故障模拟电路设置的电池状态进行判断,判断结果如表1 所示。

表1 光伏电池故障诊断结果

由测试结果可知:该系统可以对光伏电磁故障模拟电路设置的电池状态进行准确判断。

5 结论

为了解决光伏电池检测设备中,传统光伏电池测试仪只能测试光伏电池的整体特性,外观图像检测法、红外图像检测法、对地电容检测法与时域反射法等存在无法真实测量光伏电池的实际工作状态,准确度不高的问题。本文设计并制作了一种基于调制光矩阵的光伏电池故障检测装置,该装置由调制光矩阵电路、待测光伏电池、信号采集处理电路、显示屏构成。通过对每个光伏电池单元单独照射不同频率的光信号,形成电池单元光电流叠加的短路电流,通过快速傅里叶变换分离不同频率的光生电流,根据不同频率光生电流的幅值实现故障的判断及定位。最后通过实验证明,该装置可以对光伏电磁故障模拟电路设置的电池状态进行准确判断。该光伏电池故障检测及定位装置相比现有技术,具有检测故障类型全面、检测速度快、检测结果准确的优点。