基于EDEM的变间距式鲜枸杞分级机设计

2023-05-27任思敏魏雅鑫魏梦迪胡定贤陈廷敏

于 洋,任思敏,魏雅鑫,魏梦迪,胡定贤,陈廷敏

(1.西安科技大学机械工程学院,陕西 西安 710054;2.宁夏链杞智汇科技有限公司,宁夏 石嘴山 753400)

枸杞是众所周知的上等养生滋补中药材,具有诸多的医疗保健功效,是我国西北地区重要的农业富民特色作物之一[1]。国内果蔬以个头大小分级销售的模式导致了不同规格的果实价格相差数倍,枸杞子更是如此,对鲜枸杞进行分级的方法可以将小颗粒枸杞果筛选出来制作原浆饮料类,有效提高小果的经济效益。成熟枸杞皮薄肉嫩、水分含量高、储存时间短,所以采摘下来后要尽快投入加工,如果处理不及时,就会导致枸杞腐败,而且枸杞果实脆弱,容易损伤[2],在处理过程中如果受到撞击或者磕碰会使枸杞在制干后呈黑色而影响商品性状[3],因此针对鲜枸杞的分级难度较高,目前关于鲜枸杞分级的设备较少,有关鲜枸杞的无损快速分级技术研究亟待开展。

农业领域目前常用的分级机按照工作原理可以分为5大类,即窝眼式、辊轴式、比重式、风力式、视觉识别式。李明智等[4]设计了一种振动筛网分级装置,同时利用差速排队进行计数,兼具扇贝苗分级与排队计数一体化的需求。吴楠等[5]针对钙果收获装置作业后含杂率高的问题,设计了一种风筛式筛分装置,在不同风速、振动频率下做了分析,分级精度为96.3%,适用于小体积硬果壳农作物的分级。吕金庆等[6]以马铃薯直径为标准设计了一种辊式马铃薯分级机,通过差动分级装置改变提升角控制分级范围,马铃薯在两辊所形成的间隙中旋转前进。装置的生产率和分级精度均较高,广泛应用于薯类作物的分级。童威[7]设计了一种大蒜的质量组合筛选机,采用称重传感器完成大蒜的快速称重,按照质量对大蒜精确组合筛选,分级精度为98%,完成一次筛选的时间约为6 s。马本学等[8]运用残差网络和图像处理技术对干制哈密大枣进行外观质量检测,尺寸检测的准确率为93.75%。上述研究成果可以满足目前大部分农作物果实的分级要求,但若应用于鲜枸杞分级暂不能同时满足伤果率、分级精度、生产率的要求,针对这个问题,本文设计了一种伤果率较低、分级精度和生产率较高的变间距式鲜枸杞分级机,对其工作过程运用EDEM软件进行仿真模拟,通过对试验结果的分析和多目标寻优求解确定最佳工作参数,并进行现场分级实验。

1 装置结构与工作原理

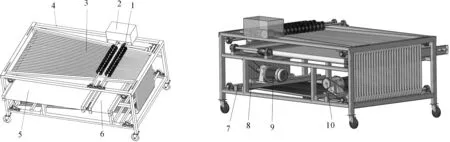

变间距式鲜枸杞分级机由筛分单元、定向单元、出料单元三部分组成,整体结构如图1所示。筛分单元由分级皮带、皮带导槽、皮带轮、传动轴、挡圈、机架、电机等组成。其中,用于分级的皮带是分级机的关键零部件之一,设计其截面形状似伞形,上半部分为半圆形,与枸杞直接接触,下半部分为正方形,在皮带导槽中滑动。分级皮带材质为硅胶,无芯体,可以自由弯曲驱动[9]。定向单元由两排毛刷、电机、链轮等部分组成,鲜枸杞经过定向单元可以自动摆正,纵径与分级皮带运行方向平行。出料单元由两段带式输送机组成,带式输送机平稳出料可以降低对枸杞的冲击。机架前后分别安装有功率为0.75 kW和1 kW的三相异步电动机,分别为出料单元和筛分单元提供驱动力。

1.用于定向的毛刷;2.定向单元的驱动装置;3.分级皮带;4.机架;5.用于大果出料的带式输送机;6.用于小果出料的带式输送机;7.传动轴;8.皮带轮;9.出料单元的驱动电机;10.筛分单元的驱动电机1.Directional brush;2.Drive device for directional unit;3.Grading belt;4.Frame;5.Belt conveyor for large fruits discharge;6.Belt conveyor for small fruits discharge;7.Drive shaft;8.Belt pulley;9.Drive motor for discharge unit;10.Drive motor for screening unit图1 变间距式鲜枸杞分级机整体结构Fig.1 Structure of variable-spacing type fresh wolfberry grading machine

查阅文献[10]结合各种类型鲜枸杞的尺寸测量结果,设定分级机的皮带间隙范围为5~20 mm。工作时,传动轴和皮带轮在链传动装置带动下同步运转,分级皮带向前传动,鲜枸杞进入筛分单元之后随分级皮带一起向前运动,两者之间无相对运动,皮带间隙尺寸由5 mm逐渐扩大到20 mm,枸杞横径小于间隙尺寸即可落下,通过出料单元的带式输送机落入这一级的下料框中,最终根据鲜枸杞横径大小将其分为若干等级。

2 分级过程仿真

评价鲜枸杞分级机工作性能的指标为分级精度和伤果率,设计时力求合格粒度的物料经过分级机能100%从混合原料中分离出来,且具有较大的生产率,但又不希望装置伤果率高。根据变间距式鲜枸杞分级机的结构特点,主要有4个因素可能影响实际分级效果,即进料量、分级皮带直径、运行速度以及筛面长度。利用EDEM软件对分级过程进行仿真,明确影响分级精度和伤果率的关键参数,为装置样机的优化设计提供依据。

2.1 等效鲜枸杞模型建立

为准确建立鲜枸杞的三维模型,需要对其物理参数进行测定。2021年7月18日上午在宁夏回族自治区平罗县枸杞种植基地(38°45′N,106°46′E)随机采摘100粒成熟鲜枸杞,品种为‘宁杞5号’,利用游标卡尺(型号:Links,量程:0~200 mm,精度0.02 mm)测量其横径和纵径,用高精度电子秤(型号:100G,量程:0~100 g,精度:0.001 g)测量鲜枸杞的质量并间接计算出枸杞的密度,测得100组数据并取其均值,可得到横径和纵径分别为9.35 mm和18.57 mm,单粒质量为0.73 g,密度为689 kg·m-3。

鲜枸杞的外形是不规则体,常规建模方法无法精确还原其真实特征[11]。为准确建立鲜枸杞的三维模型,提高仿真试验的真实性,运用运动结构的多视角图像重建(structure from motion coupled with clustering views for multi-view stereo,SFM-CMVS)技术获取鲜枸杞的模型[12]。图2a(见271页)所示为鲜枸杞颗粒,选取纵横径均接近平均值的1颗鲜枸杞为对象,用工业相机拍摄128张二维图片,导入Visual SFM软件获取枸杞的稠密点云模型。使用MeshLab点云滤波器工具去除点云文件噪声点和冗余点并对鲜枸杞轮廓区域进行提取,得到去噪滤波后的点云,如图2b(见271页)所示。通过对点云数据进行曲面拟合得到鲜枸杞的实体模型,如图2c(见271页)所示,将实体模型导入有限元软件ANSYS中划分网格,如图2d(见271页)所示,最后将网格导入离散元软件EDEM前处理的颗粒建模模块中,利用多个球形单元交叠在一起构成颗粒簇的建模方法[13]得到所需要的鲜枸杞模型,如图2e(见271页)所示。实体模型与图像相似度高,表明本文方法是有效的,通过点云数据绘制的实体较为完整地保留了枸杞的整体特征。

2.2 分级机几何模型建立

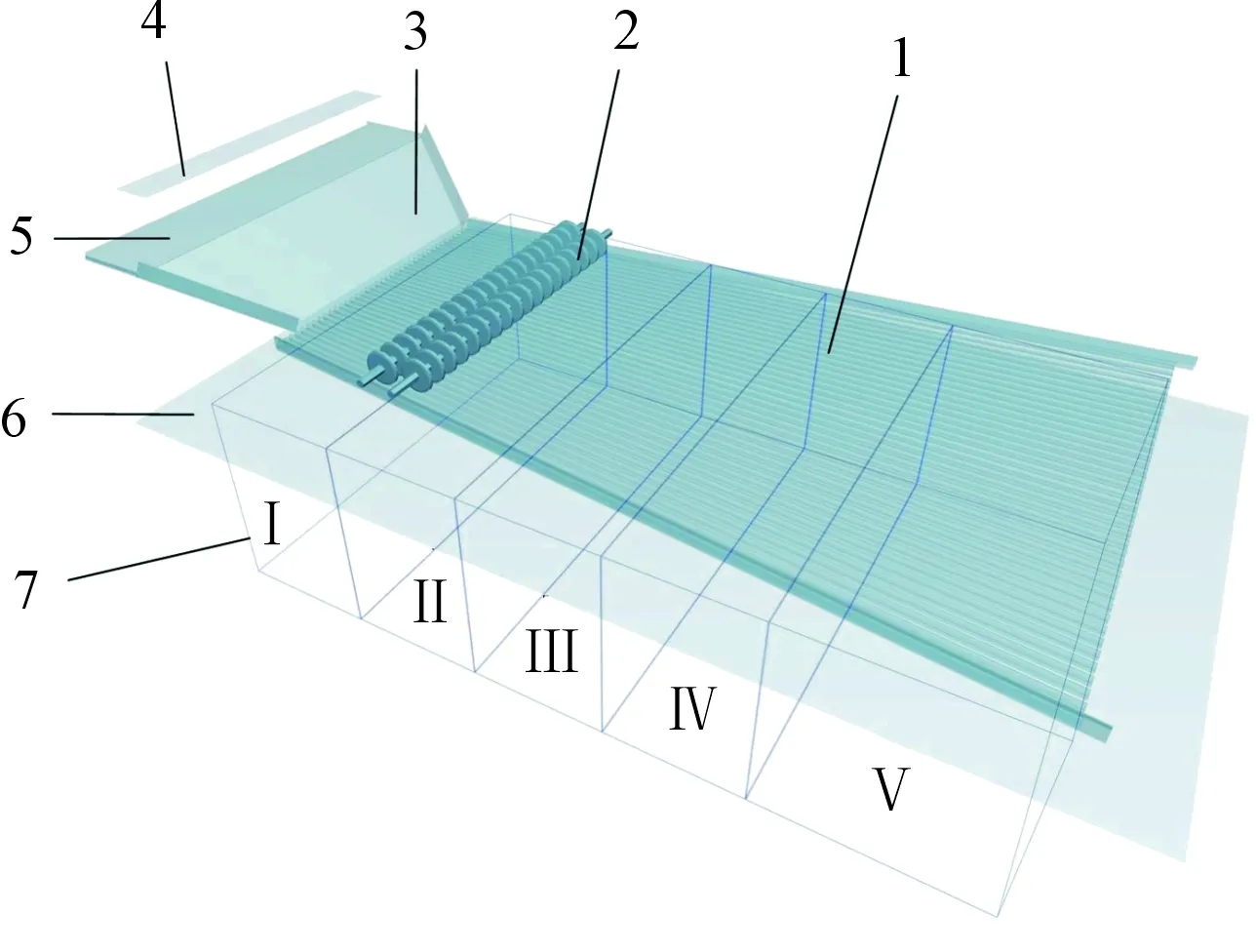

为了提高计算速度,对分级机进行结构简化,将其简化为入料输送带、滑道、定向毛刷、分级皮带、出料输送带五部分,几何模型如图3(见271页)所示。在入料输送带上部设置颗粒工厂,使其根据体积按照正态分布生成五种不同横径的枸杞颗粒,分别为6、9、12、15、18 mm。在EDEM软件中设置枸杞与输送带之间的接触模型为Moving Plan模型,枸杞与枸杞的接触模型为Liner Spring模型,枸杞与其他部件的接触模型为Hertz-Mindlin无滑动模型[14],几何模型与鲜枸杞材料参数和接触参数[15]如表1所示。

1.分级皮带;2.定向毛刷;3.滑道;4.颗粒工厂;5.入料输送带;6.出料输送带;7.五个质量传感器1.Grading belt;2.Directional brush;3.Slipway;4.Particles factory;5.Infeed conveyor belt;6.Discharge conveyor belt;7.Five masssensors图3 分级机几何模型Fig.3 Geometric model of the grading machine

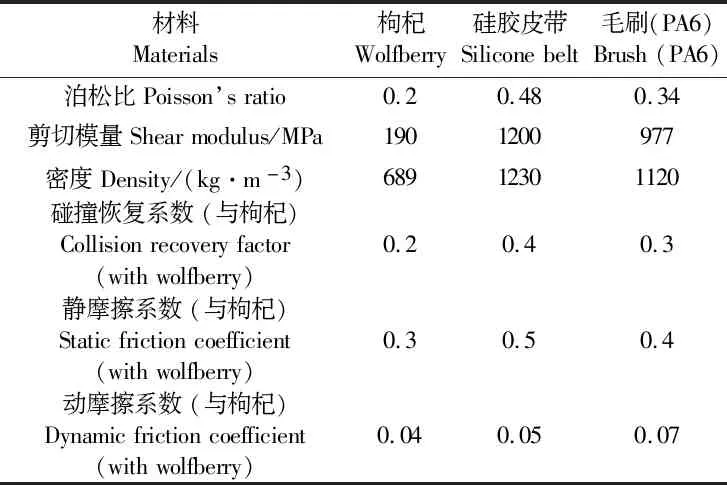

表1 仿真参数Table 1 Simulation parameters

在EDEM软件Creator模块中对模型进行运动设置,为每根分级皮带添加Conveyor Translation运动,对定向毛刷添加Linear Rotation Kinematic运动,使其以30 r·min-1的转速旋转。在Simulator模块中设置瑞利时间步长为20%,每组仿真时间设置为30 s,数据写出时间步长设置为0.005 s,网格单元尺寸设置为最小颗粒半径的2倍。

2.3 分级过程仿真

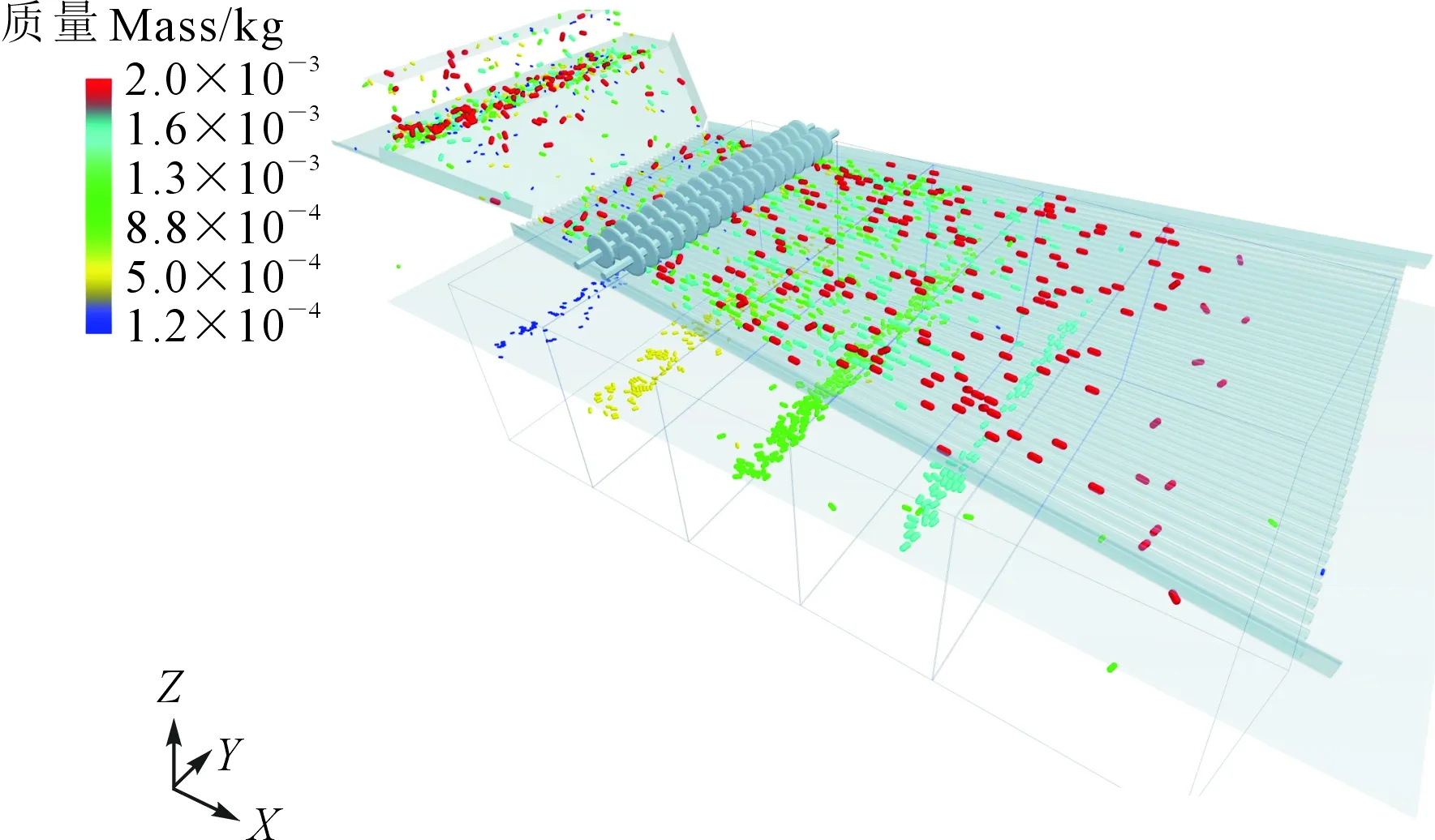

通过预实验确定各因素取值范围:进料量Q为0.1~0.35 kg·s-1、分级皮带直径d为5~30 mm、运行速度v为0.05~0.45 m·s-1、筛面长度L为1 000~3 500 mm。仿真开始后,混合粒度的鲜枸杞颗粒群从颗粒工厂生成,通过滑道进入筛面后与分级皮带一起向前传动,不同粒度的颗粒穿过筛面落入不同级别的质量传感器监测区间,图4(见271页)所示为8.0 s分级情况,不同颜色代表不同粒度的枸杞。

图4 8.0 s分级情况Fig.4 Grading status at 8.0 s

2.4 单因素仿真试验分析

鲜枸杞分级的两个评价指标:分级精度y1、伤果率y2分别定义为[16-17]:

(1)

(2)

式中,N为颗粒工厂生成鲜枸杞总质量(kg);N1为颗粒工厂生成鲜枸杞总数(粒);n1为分级后各级符合规格的鲜枸杞总质量(kg);n2为分级后损伤的鲜枸杞总数(粒)。

仿真结束后,通过EDEM软件Analyst模块中的质量传感器统计各级枸杞应落下量与实际落下量,进而依据式(1)计算出装置总的分级精度。在Histogram模块中将X轴设置为Total Force,Y轴设置为Number of Particles,得到全部颗粒的碰撞力分布数据,根据鲜枸杞果实机械损伤评价标准确定4.8 N为鲜枸杞发生轻度损伤的临界压力值[18],以此为判定标准根据式(2)计算出各组仿真的伤果率。

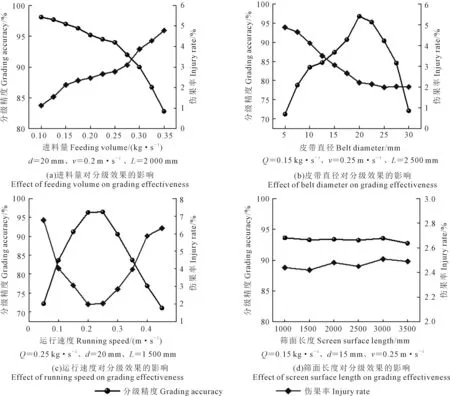

图5a所示为进料量对鲜枸杞分级精度、伤果率的影响规律。由图可知,随着进料量的增大,鲜枸杞分级精度呈减小趋势,伤果率呈增大趋势。当进料量在0.1~0.25 kg·s-1时,随着进料量的增大,伤果率呈缓慢上升趋势,分级精度呈缓慢下降趋势。当进料量大于0.25 kg·s-1时,鲜枸杞拥堵结堆,伤果率随进料量的增大呈明显上升趋势,同时分级精度随进料量增大呈明显下降趋势。进料量低于0.15 kg·s-1时,分级机生产率较低,综合考虑,选取枸杞进料量范围为0.15~0.25 kg·s-1。图5b所示为分级皮带直径对鲜枸杞分级精度、伤果率的影响规律。由图可知,随着皮带直径增大,鲜枸杞伤果率整体呈减小趋势,分级精度呈先增大后减小趋势。当皮带直径在5~20 mm时,伤果率随皮带直径的增大呈明显下降趋势,分级精度呈明显上升趋势。当皮带直径大于20 mm时,分级精度呈明显下降趋势,因此,选取分级皮带直径范围为15~25 mm。图5c所示为皮带运行速度对鲜枸杞分级精度、伤果率的影响规律。由图可知,随着运行速度的增大,鲜枸杞分级精度呈先增大后减小的趋势,伤果率呈先减小后增大的趋势。当皮带运行速度在0.2~0.3 m·s-1时,鲜枸杞分级精度和伤果率均达到峰值,因此,选取皮带运行速度范围为0.2~0.3 m·s-1。随着筛面长度的增大,分级精度和损伤率均无明显变化,如图5d所示,因此确定进料量、分级皮带直径以及运行速度为分级效果的主要影响因素,为了进一步确定最优参数,设计正交旋转多因素仿真试验。

图5 EDEM软件仿真结果Fig.5 EDEM simulation results

3 多因素正交旋转仿真试验

单因素实验中已经对关键参数进行了初步优选,为了进一步确定各参数最优值,利用Design-Expert 10.0.1软件设计多因素正交旋转组合试验。

3.1 试验的因素选择

根据初步的仿真分析确定的参数范围进行三因素三水平正交试验,试验因素编码表如表2所示。

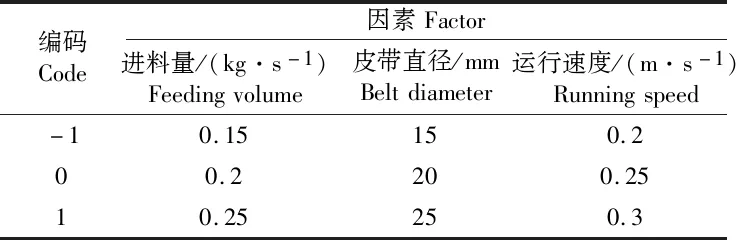

表2 试验因素编码Table 2 Coding of test factors

3.2 结果分析

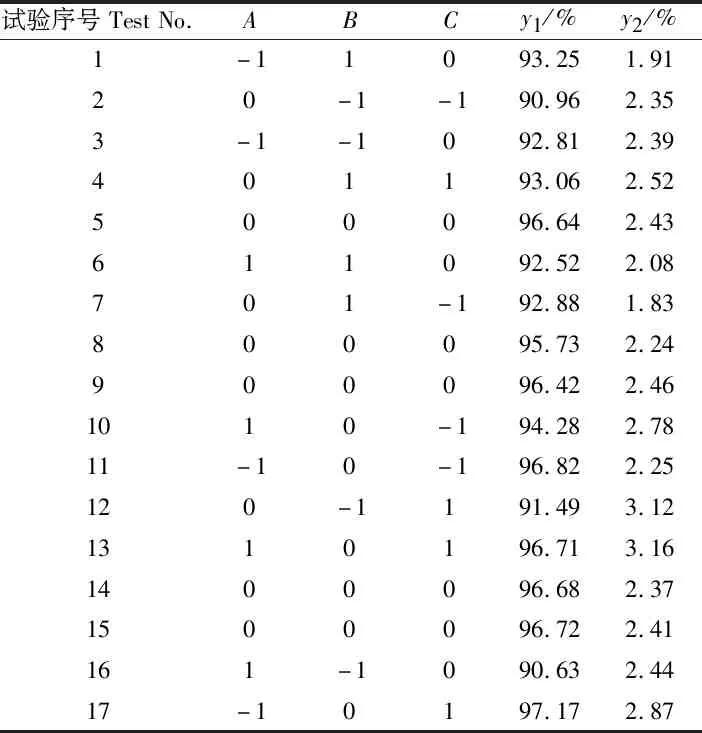

设进料量A、皮带直径B、运行速度C、分级精度y1、伤果率y2,试验方案与结果如表3所示。利用Design-Expert 10.0.1软件对试验结果进行方差分析,并进行多元回归拟合,得到分级精度y1和伤果率y2的回归方程,最后对模型进行显著性检验[19]。

表3 试验方案与结果Table 3 Test design and results

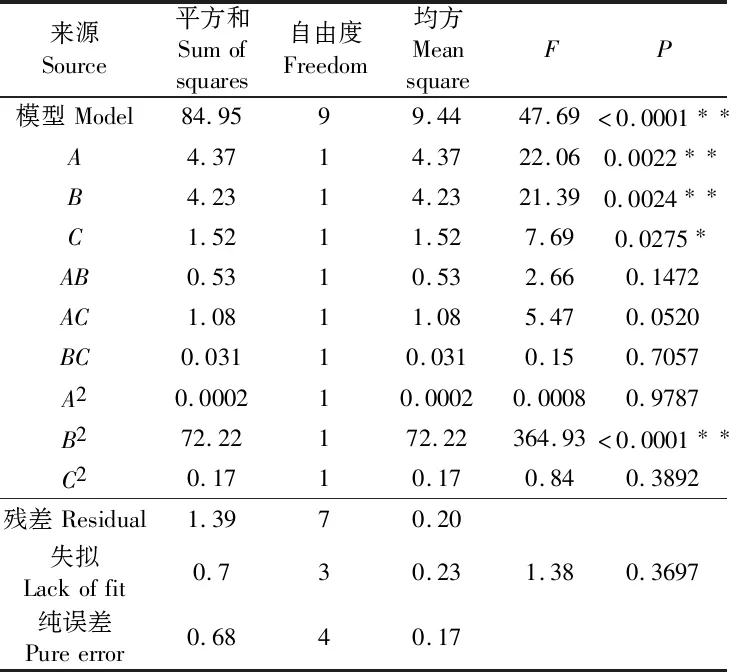

3.2.1 方差分析 通过对试验数据的分析和拟合,分级精度y1回归模型方差分析如表4所示。y1回归模型组间差异显著性检验P<0.0001,失拟项P=0.3697,决定系数R2=0.9840,回归模型显著,失拟项不显著,决定系数接近于1,表明y1回归模型拟合度好。y1回归模型的精确度为19.326,变异系数0.47%,表明该试验数据可靠[20-22],可以很好的预测分级精度。由表4可知,对于试验指标分级精度,A、B、B2影响极显著,C影响显著,影响显著性由大到小为:进料量>皮带直径>运行速度。试验指标和试验因素存在显著的二次关系,进料量A、皮带直径B、运行速度C三个因素对分级精度y1影响的回归方程为:

表4 分级精度回归模型方差分析Table 4 Analysis of variance in regression model of grading accuracy

y1=96.44-0.74A+0.73B+0.44C+0.36AB+0.52AC-0.087BC+0.06A2-4.14B2-0.2C2

(3)

伤果率y2方差分析过程与分级精度y1类似,各因素对伤果率影响显著性由大到小为:运行速度>皮带直径>进料量,进料量A、皮带直径B、运行速度C三个因素对伤果率y2影响的回归方程为:

y2=2.41+0.33A-0.7B+0.18C-0.058AB-0.14AC-0.12BC+0.32A2-0.11B2+0.37C2

(4)

通过方差分析结果可知3个参数均是影响分级精度和伤果率的主要因素。分级机运行速度越快,进料量越大,越易造成拥堵,导致枸杞与毛刷碰撞时的冲击增大,出现刷伤、挤伤等现象,造成装置伤果率增加;反之,伤果率将降低,但同时也导致生产率下降。在分级过程中,分级皮带直径较小时,皮带表面积减小,枸杞不易划入皮带间隙中,其次鲜枸杞纵径尺寸约是横径的2倍,进一步导致枸杞在筛面上的位置杂乱无章,增加了枸杞与毛刷的接触概率;分级皮带直径较大时,皮带间隙中两层甚至多层枸杞重叠,位于上方的枸杞随着下层枸杞向前运动直接落下到出料输送带上,严重影响分级精度。

3.2.2 参数优化 为得到最佳的试验因素水平组合,利用Design-Expert 10.0.1软件中的优化模块对回归模型进行求解,根据鲜枸杞分级机作业的实际工作条件、作业性能要求及上述相关模型分析结果,选择优化约束条件为:

(5)

通过优化求解,得到鲜枸杞的进料量为0.15 kg·s-1、分级皮带直径为21 mm、运行速度为0.22 m·s-1时,鲜枸杞分级机的分级效果最好,分级精度为96.82%,伤果率为2.09%。

4 分级机样机实验

4.1 实验器材

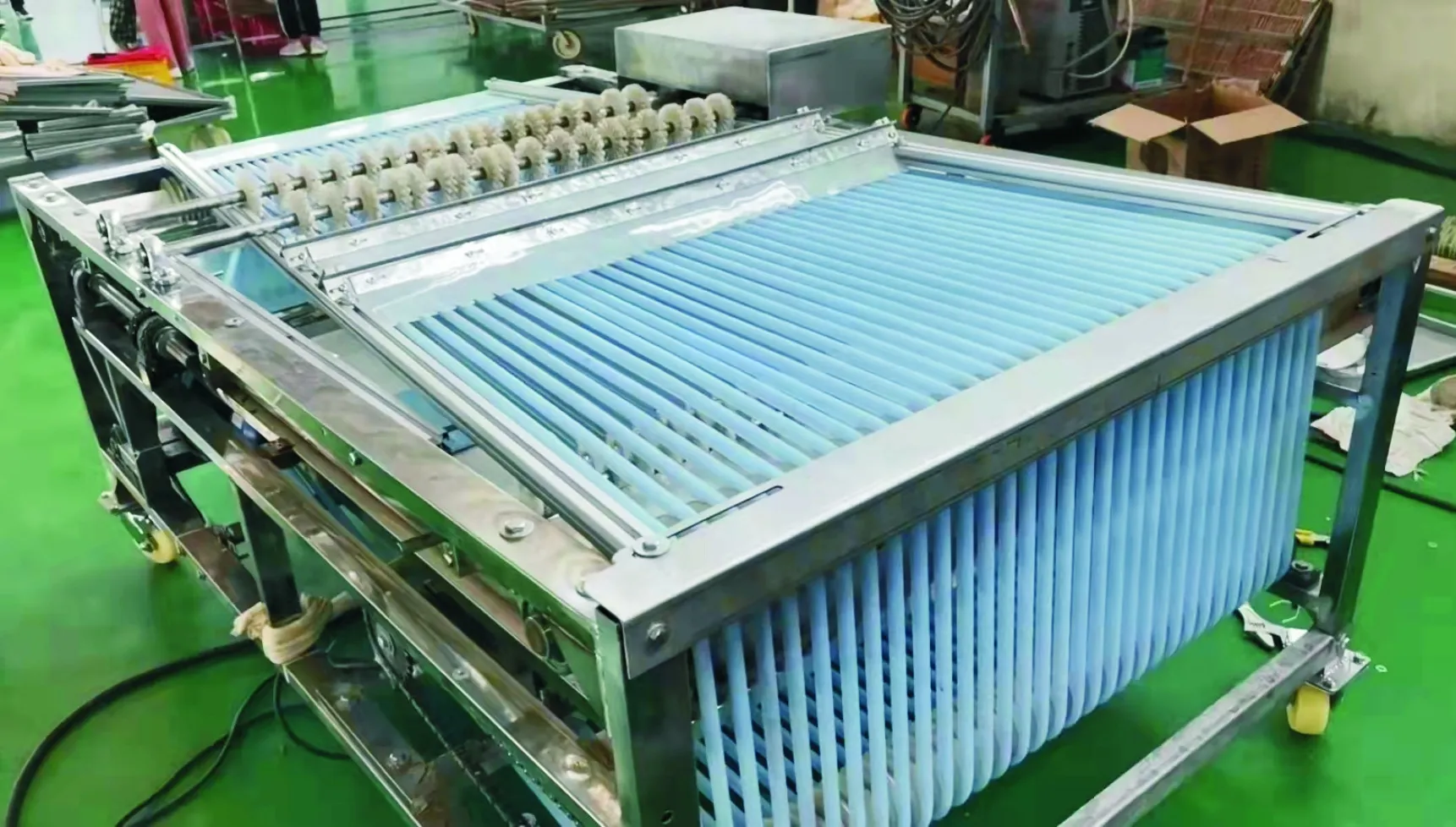

自制变间距式鲜枸杞分级机进行现场实验,实验地点为宁夏链杞智汇科技有限公司,实验对象为成熟‘宁杞5号’鲜枸杞,实验器材包括:变间距式鲜枸杞分级机1台、游标卡尺若干、秒表1个、电子秤1台。样机可根据鲜枸杞横径将其分为0~7、7~14、14~20、>20 mm四个等级,样机如图6所示。

图6 变间距式鲜枸杞分级机样机Fig.6 A variable-spacing type fresh wolfberry grading machine prototype

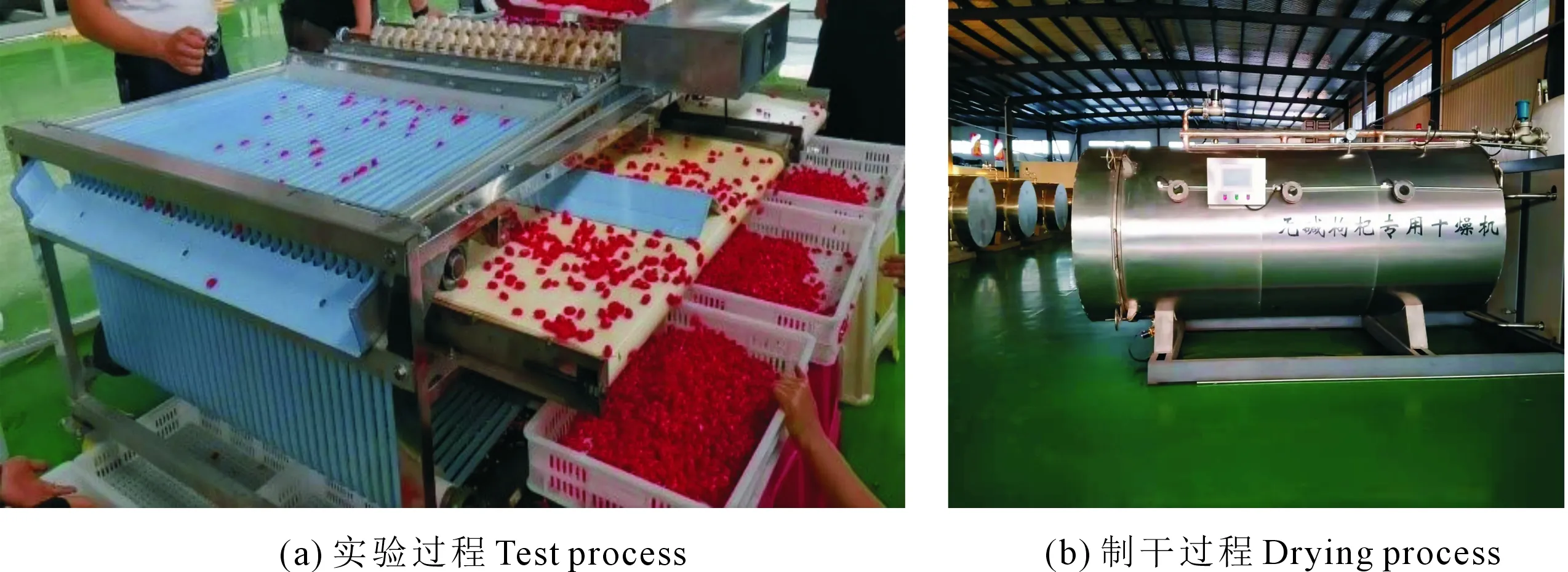

4.2 实验方法

实验之前在枸杞种植基地随机采摘100 kg鲜枸杞,经清洗、风干、检查无损伤之后准备实验。进行实验前预先调整好各项参数,装置运行稳定后开始进料,实验采用连续进料方式,通过变频器控制入料输送机的电机转速来调节鲜枸杞的进料量[23],待鲜枸杞到达筛分单元时开始计时,30 s后关闭电机,实验过程如图7a所示。收集分级后的枸杞果实进行人工测量并计算分级精度,测量完毕后将鲜枸杞投入真空干燥机,通过观察制干后的颜色来判断损伤程度,进而计算出伤果率,制干过程如图7b所示。

图7 实验及制干过程Fig.7 Test and drying process

4.3 实验结果

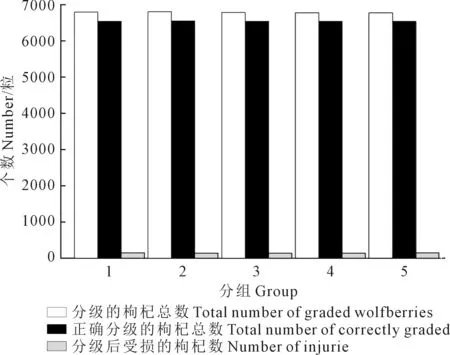

根据所得优化参数组合进行5组重复现场实验,得到鲜枸杞平均分级精度、伤果率分别为96.37%、2.23%,实验结果如图8所示。实验结果与优化所得结果相比,相对误差分别为0.45%、0.14%,误差主要是在现场实验中鲜枸杞的进料量不能精准把控引起的。

图8 现场实验结果Fig.8 Field experimental results

参考行业标准JB/T 12443—2015《滚杠式干果分级机》规定的分级机的混级率≤10%,伤果率≤3%,表明变间距式鲜枸杞分级机的分级效果符合生产要求。

5 结 论

1) 运用EDEM软件对不同进料量、分级皮带直径、运行速度及筛面长度4个因素进行单因素仿真试验,分析各因素对分级精度和伤果率的影响规律,确定进料量、分级皮带直径以及运行速度为分级效果的主要影响因素。以提高枸杞分级精度、降低伤果率为目标,确定各参数优选结果周边范围为枸杞进料量0.15~0.25 kg·s-1、分级皮带直径15~25 mm、皮带运行速度0.2~0.3 m·s-1。

2)为了进一步确定最优参数,设计多因素正交旋转组合试验,运用Design-Expert 10.0.1软件进行数据分析和多目标寻优求解,确定最优参数组合为进料量为0.15 kg·s-1、分级皮带直径为21 mm、运行速度为0.22 m·s-1时,分级精度为96.82%,伤果率为2.09%。

3) 利用自制的变间距式鲜枸杞分级机进行分级实验,对比仿真结果和实验结果,分级机分级精度、伤果率误差分别为0.45%、0.14%,虽数值上稍有偏差,但在误差允许范围内。