锅炉烟气余热回收系统主要技术分析

2023-05-26张庆徐逞祥胡方王利杰

张庆 徐逞祥 胡方 王利杰

(开封市质量技术监督检验测试中心 河南开封 475000)

0 引言

当前,国际能源供应日益紧张,中国的能源利用效率约为30%,同时中国是能源消耗大国,其中工业消耗的能源约占国家总能源消耗的1/3[1]。工业运行过程中存在着大量的余热可被回收利用。以英国工业结构为例,在占比31%的低温余热(低于100 ℃)中仍存在20%的余热可以被回收利用[2]。因此,余热回收可以有效提高能源利用效率,降低能源消耗,减少二氧化碳和工业废气排放。目前,常见的燃煤、燃气电厂中锅炉的排烟温度一般较高,在150~250 ℃,工业锅炉烟气中存在着丰富的余热资源,合理布置低温省煤器、空气预热器等换热设备可以有效利用这部分余热,从而节省大量能源。但仅通过低温省煤器、空气预热器进行余热回收的技术,对余热的利用效率较低,而且一般无法回收烟气中的潜热,烟气中的这部分潜热约占可回收余热的10%,有较高的回收利用价值[3-7]。以燃气锅炉为例,余热回收后排烟温度降至30 ℃以下,天然气供热效率可以提升10%~15%[8]。近年来,为了更高效地对锅炉烟气余热进行回收利用,一些新的余热回收技术方案被提出。

本文介绍了2 种典型的用于锅炉烟气余热回收的技术方案:利用换热器进行余热回收、利用热泵技术进行余热回收,总结了传统烟气余热回收技术的特点以及常见问题的解决措施。在此基础上,进一步介绍了4 种较为新型的余热回收技术方案,为烟气余热回收技术的发展提供更多思路。

1 传统烟气余热回收技术

传统烟气余热回收技术主要包括利用换热器的烟气余热回收技术和利用热泵技术的烟气余热回收技术。利用换热器的烟气余热回收技术应用十分广泛。在利用热泵技术的烟气余热回收技术中,换热器依然是不可缺少的重要设备,热泵技术在烟气余热回收中主要作用是吸收烟气的冷凝余热。

1.1 利用换热器的烟气余热回收技术

换热器是实现锅炉烟气余热回收的有效手段之一。换热器进行烟气余热回收的基本过程是通过换热器将高温烟气中的热量传递给低温介质,将被加热的低温介质用于空气或锅炉给水预热、城市建筑供暖等,降低其他环节的能量消耗,从而达到节能的目的。目前常见的换热器包括管式换热器、板式换热器、热管换热器以及直接接触式换热器。

1.1.1 管式换热器

管式换热器主要由集中管束、封闭容器及固定连接部件组成,管束的常用材料是金属或陶瓷。换热时,冷热介质分别在管程和壳程中流动,通过换热管管束的壁面进行热量交换,常见结构如图1 所示。省煤器、空气预热器、余热锅炉都是利用这一技术的典型换热设备。这些设备通过管式换热器对冷水进行预加热,加热后的水再供入蒸汽发生器或锅炉中,加热后产生的蒸汽还可用于集中发电。

图1 管式换热器结构示意图

研究表明,通过省煤器后,烟气温度每降低5 ℃,余热回收效率可提高1%[9]。为了进一步提高管式换热器的传热效率,翅片管在管式换热器中经常被使用。翅片管是在换热管表面焊接更多换热材料,以增加对流换热的接触面积。翅片管结构繁多,形状多样,翅片多为板式,H 型的翅片管换热效果较好。与一般的管式换热器相比,翅片管具有换热面积大、结构紧凑、不易结垢等优点。

1.1.2 板式换热器

板式换热器由多块平行的金属薄板堆叠或钎焊而成,形成1 组彼此平行的流道,相邻流道之间无法流通并分别流入冷热介质,冷热介质交替布置充满流道,通过金属板壁面进行热量交换,常见结构如图2 所示。板式换热器结构紧凑、重量小、占用空间小,在相同能耗和水温条件下,板式换热器占用空间约为直接接触式换热器的50%。板式换热器主要分为单程或多程布置,板式换热器的板片可以采用衬垫、钎焊或焊接在一起,通常将聚合材料制成的垫片放置在板之间,作为板边缘周围的密封件和分隔件,并使用紧固螺栓和2 个较厚的压力板将换热板固定在框架中。板式换热器的结构易于拆卸、方便清洗维护,换热工况变化时,可以通过增加或减少换热板调节换热器的换热能力,在实际应用中较为方便。

图2 板式换热器结构示意图

1.1.3 热管换热器

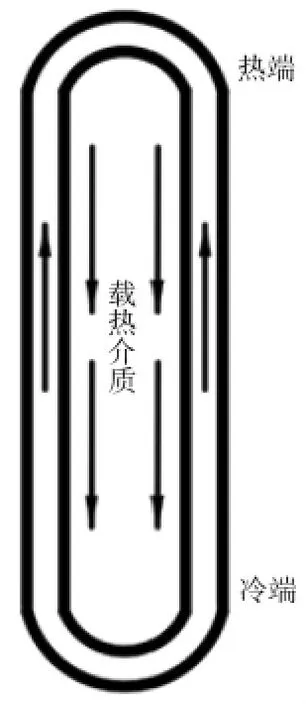

热管是1 种利用工作介质的冷凝和汽化实现热量转移的装置,分为蒸发段、输热段、冷凝段。当热量施加到热管的蒸发段时,热量通过管壁传导到管道内,使相变介质蒸发,产生蒸汽压力,驱动蒸汽通过输热段到达热管的冷凝端,然后蒸汽通过管壁传导汽化潜热到散热器,相变介质冷凝并被灯芯结构吸收,在毛细作用下将液体送回管道的热端,循环重复,其结构如图3 所示。热管一般由铝、铜、钛、蒙乃尔合金、不锈钢、铬镍铁合金和钨等材料制成,相变介质一般是水、丙酮、甲醇或氨水,具体的选择取决于应用工况的温度范围以及材料与工作流体的兼容性。热管具有非常高的有效热导率,铝、铜、石墨和金刚石等固体导体的热导率范围一般为250~1 500 W/mK,而热管的有效热导率范围为5 000~200 000 W/mK。目前,热管换热器在电厂余热回收中已有相关应用,并取得显著效果[10]。

图3 热管结构示意图

1.1.4 直接接触式换热器

直接接触式换热器是将冷热介质通过直接接触进行热量交换,这一热量交换过程中包含两相流动、传热传质、喷雾破碎等复杂问题,尚未有普遍适用的理论模型[11]。冷流体从直接接触式换热器顶部的喷淋头中洒下,与从换热器底部进入并向上流动的高温烟气直接接触,进行热质交换,如图4 所示。

图4 直接接触式换热器结构示意图

为了提高传热效率,在喷淋塔的中间部位布置折流板、填料等结构,可以有效增加冷热介质的接触面积和接触时间。折流板式直接接触式换热器的冷流体流动方向被折流板改变,在向下流动的过程中,反复横向冲刷向上流动的高温烟气。其结构较为简单,换热效果良好,便于维修和清洗。填料式直接接触式换热器是用规整或散堆填料代替折流板,使冷热介质在填料内部充分换热。其换热效果较好,但结构较为复杂,流体流动阻力和压降较大,易结垢,难以拆卸维修。此外,鼓泡式直接接触式换热器在实际应用中也较为常见,高温烟气通过换热器底部烟气分布器或多孔板上的小孔或喷出,以鼓泡的形式与换热器内的冷流体换热,冷流体由输入输出管道控制进出。

1.2 利用热泵的烟气余热回收技术

热泵是利用高温热源驱动实现热量从低温向高温转移的设备,主要分为压缩式热泵和吸收式热泵,吸收式热泵其结构原理如图5 所示。如果热网回水温度高于烟气的露点温度,可以利用热泵回收烟气冷凝余热。目前吸收式热泵的应用和研究更为广泛[12-13],吸收式热泵占用空间大,投资成本高。在设计方案时,应根据锅炉容量选择不同形式的热泵。

图5 吸收式热泵结构示意图

吸收式热泵是按照逆卡诺循环工作的,热泵在工作时,它本身消耗少量能量,从热源中提取能量,通过传热工质循环系统传递到蒸发器,在低压下加热传热工质来产生热空气或水,然后将其输送到压缩机,将产生的高压和高温气体输送到换热器。BARADEY[14]研究表明热泵特别适用于低温余热回收,因为热泵能够将废热升级到更高的温度。在45~60 ℃的热源中,与相同工况下的余热回收系统相比,热泵回收技术提供的有效能量几乎是其他余热回收系统的2.5~11 倍[15]。

1.3 传统余热回收技术的设备腐蚀难题

在烟气经过换热器、热泵等高效换热设备后,排烟温度低于烟气露点温度,烟气汽化附着在换热管壁面上,烟气中的酸性物质被管壁上的液体吸收,从而增强了烟气对管壁的腐蚀。设备腐蚀现象直接影响余热回收系统的使用寿命,对设备的设计和维护要求较高。

目前应对腐蚀问题有3 种方法:①优化设计。设计时增加材料的腐蚀裕量,但会增加投资成本和设备总重。②优化设备材质。易腐蚀部件和部位优化换用耐腐蚀材料,如高分子塑料、玻璃、陶瓷等,或增加搪瓷、防腐蚀镀层处理,但防腐材料的不耐高温、强度较弱、搪瓷、防腐镀层不耐磨损等特性导致其无法在较恶劣工况下使用。③优化工艺流程。在余热回收前先进行烟气净化处理,减少烟气中氮化物、硫化物等的浓度,削弱烟气冷凝对设备的腐蚀。

2 新型烟气余热回收技术

传热烟气余热回收技术将吸收的余热多用于锅炉供水的余热、城市建筑的供暖等,能量形式没有转变,使用场景较为受限。随着发电技术和储能技术的发展,研究者逐渐探索与发电技术和储能技术耦合的烟气余热回收技术[16-17]。

2.1 温差发电技术

2 种不同金属材质的导线连接在一起,组成闭环回路,当加热导线连接处其中1 个节点时,回路中产生电流;将2 种不同金属材质的导线连接在一起,另一端保持开路状态,当两端产生温差时,开路中产生电动势,这种效应称为赛贝克效应。温差发电技术就是利用热电材料的塞贝克效应实现热能到电能的直接转化。

因成本限制,温差发电技术一直局限于军事和航天领域,由于其对低温余热的利用潜力而被逐渐完善开发,目前发达工业国家已经开始研究温差发电技术对低品位余热、废热的回收利用技术。目前,对温差发电技术的研究集中在基础理论、热电材料制备和发电器理论模型等方面,这一技术还可以和供热供水系统进一步结合,大幅提高能源的利用效率[18]。

2.2 储能技术

2.2.1 压缩空气的储能技术

压缩空气的储能技术是指在能耗非峰值时段,利用多余的能量驱动压缩机将空气储存在容器内,在能耗峰值时段,储存的空气驱动发电机发电。压缩空气储能的技术储能效率可达70%,运行周期较长,可以灵活调节1 个工厂或地区的能源消耗情况。目前,德国的Huntorf 电站和中科院工程热物理所建设的示范装置都成功利用压缩空气储能技术实现了能源的高效利用[19]。但是,目前相关技术在锅炉烟气余热回收中投入使用的案例较少,而且储能设备造价高昂,经济效益较弱。

2.2.2 潜热储能技术

该方式是利用物质发生固-液相变的相变潜热进行储能,因此具有较高的储能容量。用于潜热储存的原介质有磷酸盐、硫酸盐、亚硝酸盐、氟化物、氯化物以及氢氧化合物的低共熔混合物,根据实际工况的温度,选择不同的储热介质。目前,相变储能技术在工业领域中已有实际应用[20],但是这项技术由于存在相变过程,存在传热效率较低、导热性能较差等问题[21]。

2.2.3 热化学储能技术

热化学储能技术是先利用吸热反应储存能量,再利用放热反应释放能量。这种系统与潜热储能系统同样具有在恒温下存储、释放能量的优点。热化学储能系统不需要绝缘的储能容器,但其反应装置复杂、精密,必须由经过训练的人员进行仔细维护,只适用于较大型的系统。

3 结论

锅炉烟气余热回收技术对工业锅炉的能源利用效率有较大的提升,可以有效降低能源的消耗。通过对传统和新型烟气余热回收技术的研究发现:

(1)传统烟气余热回收技术在工业中技术较为成熟,应用较为广泛,技术方案较为多样,能有效回收烟气余热,但对低品位的烟气余热回收能力较为有限,而且在烟气冷凝潜热回收中,存在较为严重的设备腐蚀问题。另外,传统烟气余热回收技术对能量的利用形式和场景较为单一。

(2)新型烟气余热回收技术在工业中应用范围有限,而且温差发电技术和储能技术的投资成本较高,技术方案有待改进,但是对低品味的烟气余热回收效果较好,储能技术还可实现灵活可调的能源使用方式和场景。

(3)传统和新型烟气余热回收技术有各自适用的条件和工况。在实际应用中,锅炉烟气余热回收技术的选择需要参考实际的锅炉工况、工艺流程、排烟温度、供给水温度等因素,制定合适的烟气余热回收方案。