高瓦斯低透气性煤层聚能爆破增透机制*

2023-05-25李向上郑俊杰宋彦琦郭德勇马宏发王嘉敏

李向上,郑俊杰,宋彦琦,郭德勇,马宏发,王嘉敏

(1. 煤炭科学研究总院有限公司,北京 100013;2. 中国矿业大学(北京)力学与建筑工程学院,北京 100083;3. 中国矿业大学(北京)应急管理与安全工程学院,北京 100083)

作为世界上最大的产煤国家,煤炭资源在我国一次性能源消费结构中约占60%[1]。但我国煤田地质构造复杂,多表现为高瓦斯低透气性煤层,随着开采深度的增加,煤与瓦斯突出灾害加剧[2-4]。现场实践表明,抽采瓦斯可有效治理煤与瓦斯突出灾害,但是高瓦斯低透气性煤层透气性非常低,严重制约着瓦斯的抽采效率。因此,如何提高低透气性煤层的透气性成为迫切需要解决的问题。

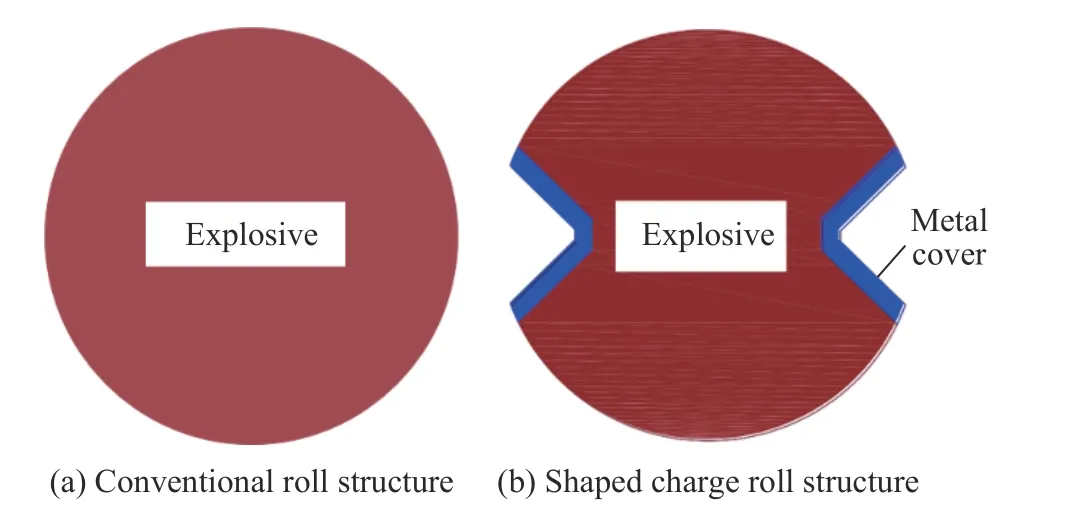

针对如何提高低透气性煤层透气性的难题,学者们提出采用水力压裂[5]和液态CO2相变致裂[6]的措施,并取得了一定的成效。水力压裂技术主要通过向煤层注入带有化学试剂的液体破坏其原生裂隙,达到提高煤层透气性的目的,但是水力压裂过程中添加的化学物质会造成地下水的污染。液态二氧化碳相变致裂技术的原理是:液态CO2在极短的时间内发生相变(CO2由液态转为气态),产生的应力波和高能气体作用于煤体产生裂隙,达到增透煤层的效果,但是该技术尚不成熟,尚未大面积推广。随着爆破技术的发展,松动爆破技术被广泛应用于增透煤层中。现场实践表明,采用常规爆破时常遇到煤层粉碎区较大而裂隙区较小的问题,导致煤层致裂增透效果不佳,常规药卷平面结构如图1(a)所示。因此,研究人员提出将聚能爆破技术用于煤层致裂增透中,聚能药卷平面结构如图1(b)所示。聚能爆破早期主要用于军事武器中,二战结束后,在采矿、石油和隧道开挖中被逐步推广应用。罗勇等[7-11]对聚能装置进行了改进,提出了多点、多面聚能爆破切割新技术,并成功将聚能药包应用于岩石定向断裂爆破中。杨仁树等[12-13]采用动态焦散线实验方法研究了高静应力对切缝药包致裂岩石的影响。Meng 等[14]应用聚能爆破定向破碎坚硬顶板,确定了岩体的破坏类型和裂缝发育区域。Yin 等[15]发现通过不耦合聚能装药技术可以实现围岩体最佳爆破致裂效果。He 等[16]提出了基于双边槽管装药形式的成形水力光面爆破技术。刘健等[17]和高魁等[18]将聚能爆破技术用于巷道掘进中,解决了传统的钻眼爆破掘进巷道法在围岩形成的裂纹中无序扩展的难题。康勇等[19]提出了基于高压水射流切槽的定向聚能护壁爆破新方法。郭德勇等[20-22]和宋彦琦等[23]制定了详细的聚能爆破增透煤层工艺,同时改进了聚能装药爆破技术,提出采用双孔聚能爆破技术、微差聚能爆破技术及径向不耦合装药技术进一步提高煤层的增透能力,并在郑州、平顶山、焦作矿区成功开展了煤层深孔聚能装药爆破增透试验。

图1 爆破药卷平面结构Fig. 1 Plane structure of blasting charge coil

要解决松动爆破技术致裂煤层时遇到的煤体粉碎区严重而裂隙区发育不佳的难题,进一步提高低透气性煤层的渗透性,需要了解聚能爆破致裂增透煤层的作用机制。本文拟通过实验、数值模拟与现场试验相结合的方法,研究聚能爆破增透煤层的作用机制。首先,开展聚能爆破与常规爆破破碎混凝土的对比试验,利用超动态应变仪获取爆破致裂过程中应变砖应变随时间变化的规律;随后,利用ANSYS/LS-DYNA 进一步分析聚能爆破与常规爆破致裂混凝土过程中粉碎区及裂隙区的形成过程;最后,将聚能装药爆破技术应用于平煤十矿,进一步探讨聚能爆破提高煤层透气性的作用机制,分析聚能爆破提高煤层渗透性的优势。

1 混凝土爆破实验

1.1 实验方案

为分析聚能爆破与常规爆破致裂煤岩体裂纹演化的差异特征,浇筑6 个尺寸相同的混凝土模型试件,其中3 个试件进行聚能爆破,另外3 个进行常规爆破。试件尺寸为80 cm×80 cm×60 cm,将炮孔设置在模型正中心,炮孔深20 cm、直径2.7 cm。在距试件上表面17 cm 的水平面上埋设6 个应变砖1~6,其中应变砖1、3、5 距炮孔中心10 cm,应变砖2、4、6 距炮孔中心20 cm,应变砖尺寸为2 cm×2 cm×1 cm[24],如图2 所示。常规爆破时,应变砖1~6 记为P1~P6;聚能爆破时,应变砖1~6 记为J1~J6。

图2 爆破模型中应变砖的布置示意图Fig. 2 Layout of strain bricks in blasting model

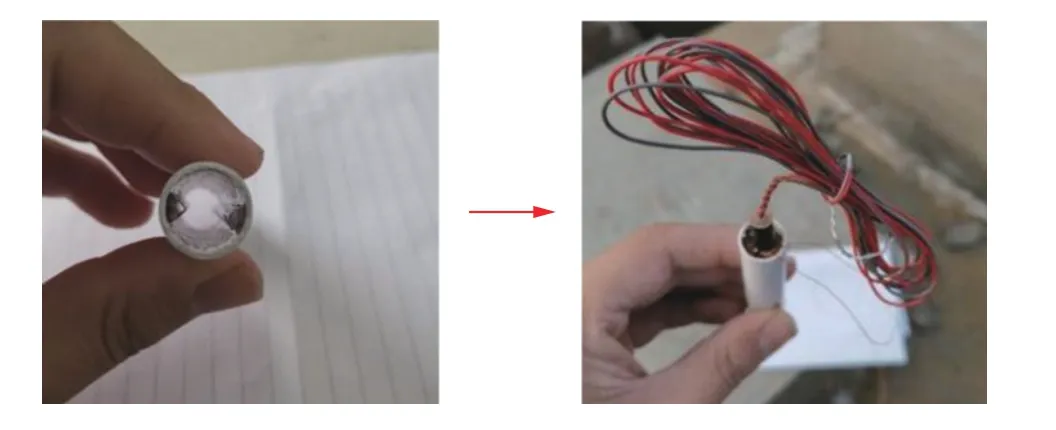

1.2 药卷制作过程

采用PVC 管制作聚能药管和常规药管,药管长8 cm、外径1.5 cm、管壁厚0.1 cm。使用厚0.1 mm的纯紫铜片制作聚能金属罩,首先将紫铜片裁剪成0.8 cm×0.42 cm 的长条,两边对折成90o,金属罩轴线高0.2 cm,然后用502 胶水将铜片粘在PVC管内侧,保证聚能罩两侧之间的距离为1 cm。实验前,先将3.5 g TNT 当量的黑索金装入药管内,然后在药管中间插上雷管,最后向药管内边注细沙边滴502 胶水,这样做不仅可以起到一定的封孔作用,还能确保雷管在药管正中心。聚能药管具体制作过程如图3 所示。常规药卷PVC管内侧不装金属罩,其余操作和聚能药管制作流程相同。

图3 聚能药管制作过程Fig. 3 The production of cumulative explosive pipe

2 实验结果及分析

2.1 宏观裂隙对比分析

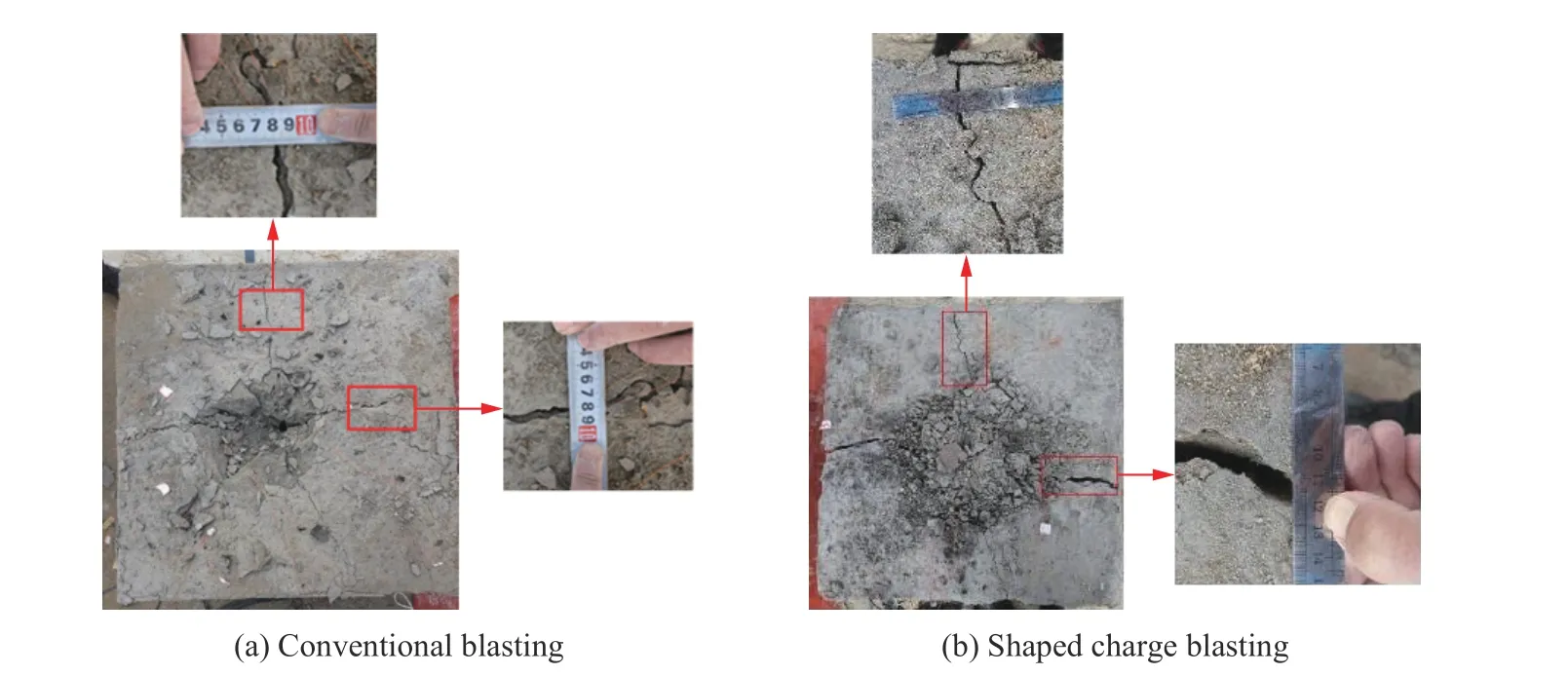

将药卷放入炮孔内,炮孔直径为2.5 cm,边注入细沙边滴502 胶水进行封孔。为防止爆破时混凝土试块飞溅,在试块上方盖上厚木板,起爆器连接雷管后进行爆破实验。常规爆破后试件破坏情况如图4(a)所示。从图4(a)可以看出,常规爆破后试件形成的粉碎区呈圆形,其直径约4 cm,粉碎圈直径为炮孔直径的1.5 倍。试件表面形成以炮孔为中心向试件边界延伸的4 条主裂隙,伴随数条杂乱无章的微裂隙,4 条主裂隙宽度基本相同,约0.3 cm,裂隙宽度较小。这是因为,常规药包起爆后,爆炸冲击波向四周均匀传播,较大一部分炸药能量浪费在试块粉碎上,而炸药能量一定,最终导致试块形成的粉碎区较大,而裂隙区较小。

图4 爆破后试件破坏情况Fig. 4 Photos of specimen failure after blasting

聚能爆破后试件破坏情况如图4(b)所示。从图4(b)可以看出,聚能爆破后试件形成的粉碎区呈椭圆形,其中聚能方向的粉碎区长度约3.2 cm,垂直于聚能方向的粉碎区长度约3.8 cm,可见,2 个方向的粉碎区长度均小于常规爆破试件粉碎区的长度。爆破后,试件同样形成以炮孔为中心向试件边界扩展的4 条主裂纹,聚能方向主裂纹宽度约1.1 cm,垂直于聚能方向的主裂纹宽度约0.4 cm,4 条主裂纹的宽度均大于常规爆破形成的主裂纹的宽度,且聚能方向裂纹的宽度明显大于垂直于聚能方向的裂纹的宽度。这是因为,聚能药卷起爆后,爆轰波压缩铜质聚能罩,在聚能方向形成金属射流侵彻试件,形成主导裂隙,有利于后续应力波及爆生气体进一步致裂试件。垂直于聚能方向形成的裂纹宽度同样稍大于常规爆破的,这是由于爆轰波压缩金属罩时,部分反射回来的爆轰波相互碰撞,强化了垂直于聚能方向的能量,促进了该方向裂纹的扩展。可见,由于金属罩的存在,聚能爆破可以充分利用炸药能量,从而缩小试件粉碎区、增大裂隙区。

2.2 超动态应变测试对比分析

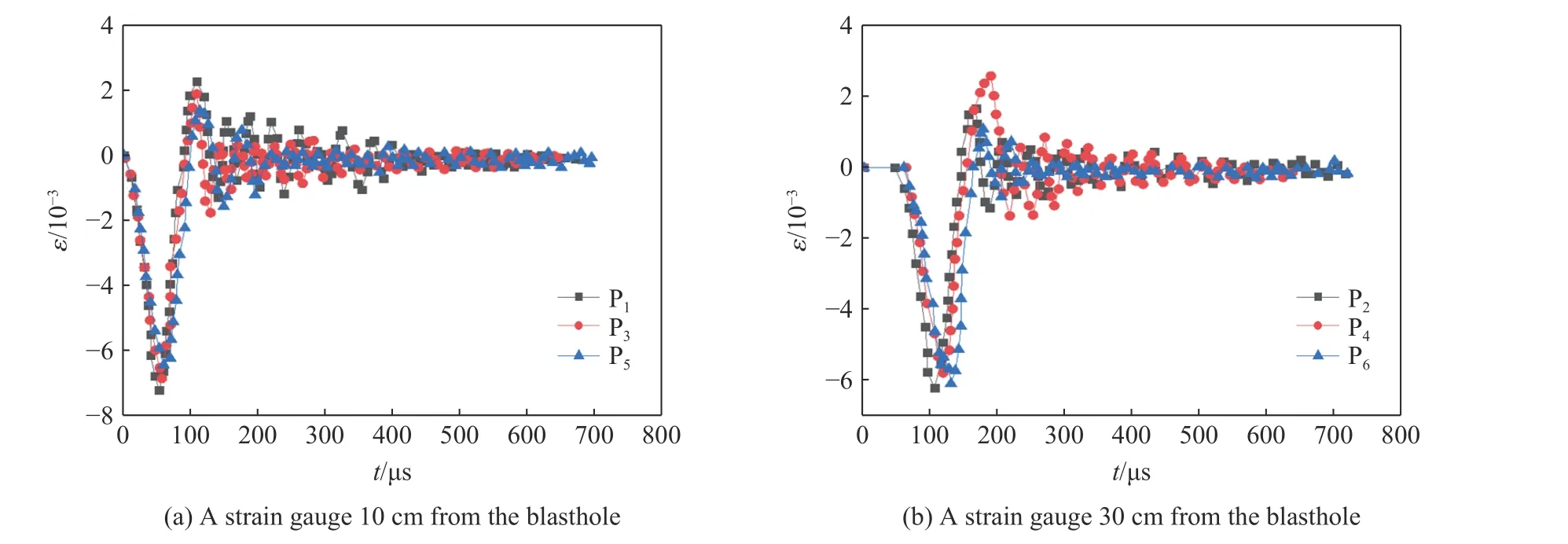

由于爆破过程易受到外界信号干扰,因此采用数据处理对波形进行筛选,选出重复性良好、稳定的波形进行分析。图5 为常规爆破时各应变砖的应变随时间变化的曲线,负应变表示压缩应变,正应变表示拉伸应变。由图5 可知, 应变砖P1、P3、P5在0~150 μs 内均第1 次达到压缩应变峰值,分别为-7.210×10-3、-6.960×10-3和-6.840×10-3。应变砖P2、P4、P6的应变随时间的变化情况与应变砖P1、P3、P5变化规律基本相同,压缩应变峰值基本相等。表明常规爆破后形成的爆轰波呈圆形传播应变砖。

图5 常规爆破时各应变砖的应变随时间的变化Fig. 5 The strain-time curves measured from strain gauge in conventional blasting

图6 为聚能爆破时各应变砖的应变随时间变化的情况。由图6 可知,应变砖J1、J3、J5的压应变在0~160 μs 内达到第1 次峰值,分别为-9.156×10-3、-7.927×10-3、-5.645×10-3,应变峰值相差很大。即水平方向的应变砖的压应变最大,竖直方向的应变砖的压应变居中,而对角线方向的应变砖的压应变最小。这表明聚能爆破改变了药包的结构,由于在药包两侧安装了铜片,炸药起爆后,铜片两翼面受到爆轰波的巨大压力后剧烈压缩变形,最终在轴线方向高速碰撞。由于铜片具有可压缩性小、密度大等特点,最终在轴线方向形成了高速、高能及高压的金属射流。金属射流侵彻混凝土后,强化了水平方向混凝土所受到的压应力。这一过程实现了能量在水平方向的汇聚,因此水平方向的应变砖的压应变最大。爆轰波压缩金属罩时发生反射,经金属罩反射回的爆轰波相互碰撞,增强了竖直方向上的爆轰能量,因此竖直方向处的应变砖压应变居中。对角线方向的部分爆轰能量转化为聚能射流,因此对角线方向应变砖的压应变最小。

图6 聚能爆破时各应变砖的应变随时间的变化Fig. 6 The strain-time curves measured from strain gauge in cumulative blasting

水平方向的应变砖在25 μs 时才产生压应变,而竖直方向及对角线方向的应变砖在0 μs 时就产生了压应变,这是由于形成金属射流时,首先需要爆轰波压缩金属片,金属片在爆轰波作用下碰撞、融化及运移,最终才能形成金属射流侵彻混凝土,即金属射流的形成需要一定的时间,而其他方向的爆轰波则直接作用于混凝土,因此水平方向的应变砖产生压应变的时间稍滞后于其他2 个方向。

对比图5~6 中水平方向应变砖的应变,发现聚能爆破时应变砖J1、J2的应变峰值均大于常规爆破时相同位置处的应变砖应变峰值。以应变砖1 为例,聚能爆破时,应变砖J1的应变峰值为-9.156×10-3,常规爆破时,应变砖P1应变峰值为-7.410×10-3,聚能爆破时,该处应变砖的压应变峰值为常规爆破时的1.24 倍。对比150~400 μs 之间应变砖1~2 的应变,发现聚能爆破时水平方向应变砖的应变整体大于常规爆破时的,即聚能爆破产生的有效应变大于常规爆破,说明由于铜制金属罩的加入,聚能爆破强化了水平方向的爆轰能量,提升了水平方向致裂混凝土的能力。

对比图5~6 竖直方向应变砖的应变,发现聚能爆破时应变砖J3、J4的压应变峰值与常规爆破的基本相等。以应变砖3 处的压应变峰值为例,聚能爆破时为-6.680×10-3,常规爆破时为-6.960×10-3,聚能爆破时该处应变砖的压应变峰值为常规爆破时的0.96 倍,说明2 种爆破方式在此方向致裂能力相近。

对比图5~6 对角线方向应变砖的应变,发现聚能爆破时应变砖J5、J6的压应变峰值远低于常规爆破时的。以应变砖5 为例,聚能爆破时的压应变峰值为-5.542×10-3,常规爆破时为-6.752×10-3,聚能爆破时的压应变峰值为常规爆破时的0.82 倍,说明由于铜制金属罩的存在,聚能爆破在一定范围内降低了对角线附近的致裂能力。

综上所述,与常规爆破相比,铜制金属罩的加入改变了装药结构,大大强化了水平方向的爆轰能量,对竖直方向混凝土的致裂能力影响不大,在一定范围内降低了对角线附近混凝土的致裂能力。与常规爆破的致裂效果相比,聚能爆破时,由于金属罩的存在,炸药能量利用充分,达到了缩小试件粉碎区、增大裂隙区的目的。

3 数值模拟分析

爆破过程对混凝土内部造成损伤并产生了微裂纹,同时,聚能爆破致裂过程中聚能射流起到了决定性作用,但这些在实验过程中不易观察到,因此利用LS-DYNA 进一步分析爆破致裂混凝土过程,以再现聚能爆破中聚能射流侵彻混凝土的过程,同时对聚能爆破及常规爆破过程中裂隙演化的规律进行对比分析。

3.1 材料本构模型及炸药状态方程

爆破过程中,混凝土受到强冲击作用,表现为高应变、大变形甚至发生破坏,因此选用H-J-C 本构模型(*MAT_JOHNSON_HOLMQUIST_CONCRET);金属罩材料模型选用MAT_JOHNSON_COOK 模型;空气模型采用MAT_NULL 材料模型;炸药材料模型为MAT_HIGH_EXPLOSIVE_BURN;炸药爆轰压力的JWL 状态方程[25]为:

式中:p为爆轰波压力,V为相对体积,E0为炸药初始内能,A、B、R1、R2及ω 均为炸药常数,参数值参见文献[26]。

3.2 聚能爆破数值模拟分析

3.2.1 模型的建立

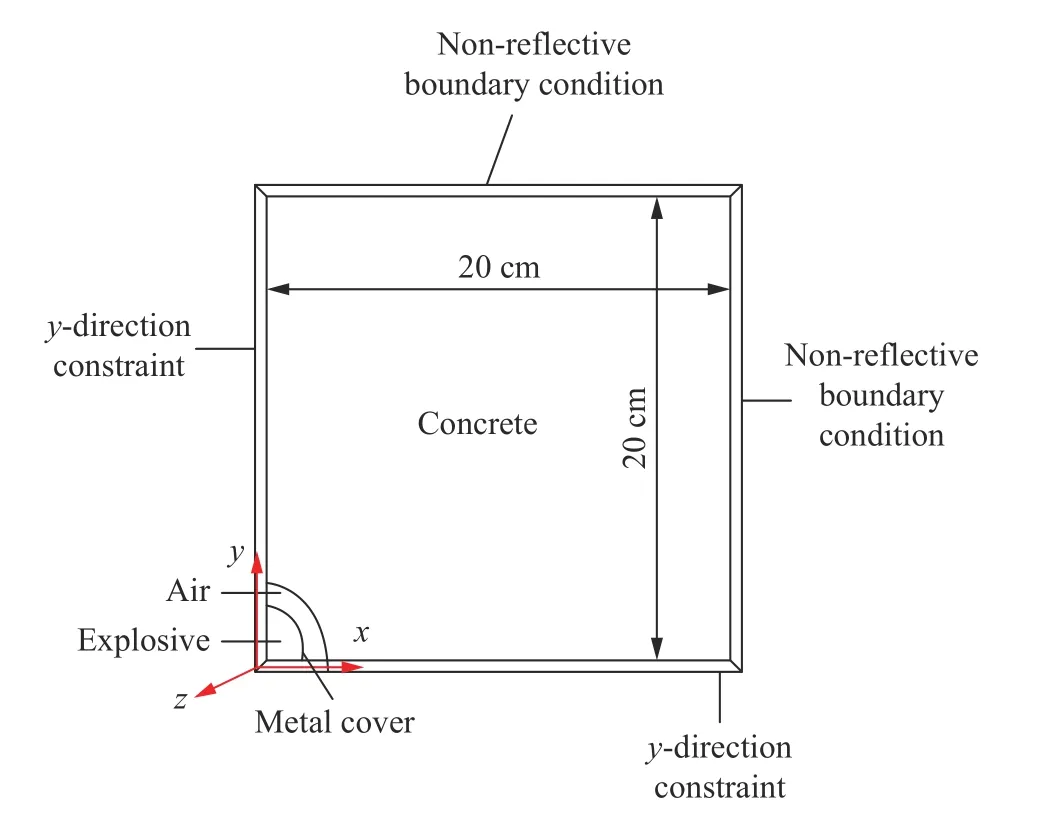

利用ANSYS/LS-DYNA 软件建立三维薄板计算模型。模型均由混凝土、炸药、聚能罩及空气4 部分组成,其中炸药直径均为1.5 cm,聚能罩厚0.07 cm,混凝土尺寸为80 cm×80 cm×0.5 cm。炮孔位于混凝土试件中心,直径为2.6 cm。由于该模型具有对称性,在后处理过程中对其进行x-y和y-z平面的镜像处理即可,因此只需建立模型的1/4,图7 为聚能爆破致裂混凝土的1/4 模型平面图。采用流固耦合方法计算,通过设置关键字Constrained_Solid_in_Ale 实现固体与流体之间的能量交换,炸药、聚能罩及空气3 部分采用ALE 单元,使用多物质算法11;混凝土采用Lagrange 单元,单元类型均为Solid 164。

图7 混凝土的聚能爆破数值模型Fig. 7 The model of cumulative blasting for concrete

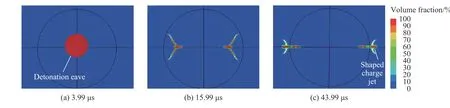

3.2.2 聚能射流的形成运移及机制分析

聚能射流的形成及运移过程如图8 所示。炸药起爆后,爆轰波由炸药起爆点向外传播,在3.99 μs 时爆轰波传播至金属罩,如图8(a)所示。聚能罩在爆轰波强烈的压力作用下被剧烈压缩,经过12 μs 后爆轰波由金属罩尖端压缩至金属罩翼面两端点,随后金属罩两翼面碰撞并开始融合,如图8(b)所示。由于金属罩的可压缩性能低,融合过程中只有一少部分能量转化为内能,大部分能量都转化为了动能,随着能量的聚集,聚能罩被压垮的部分越来越多,融合体越来越大,最终金属罩在爆轰波的压缩下全部融合。但是融合体的前后端速度不同,融合体的前端速度较大,形成了射流尖端,而融合体的尾部速度较小,形成了杵体,金属射流不断向前运移侵彻混凝土,如图8(c)所示,最终形成导向裂缝。

图8 聚能射流形成及运移过程Fig. 8 The formation and migration process of shaped charge jet

3.2.3 聚能爆破致裂混凝土过程分析

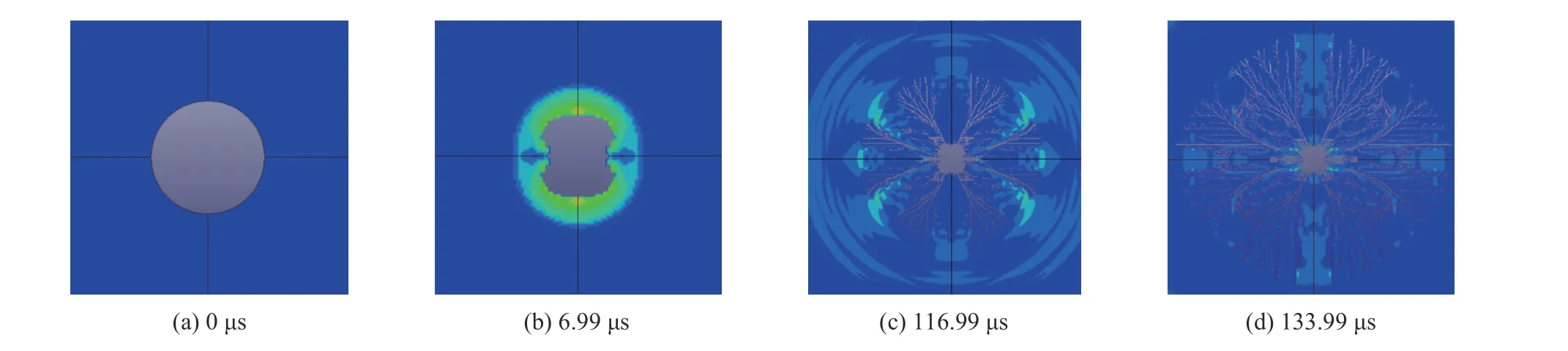

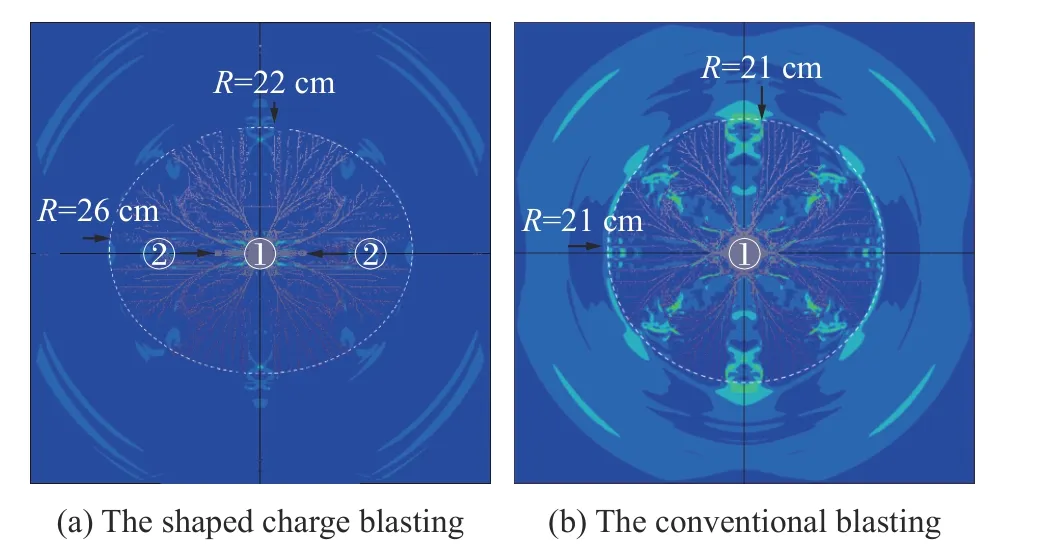

炸药起爆后产生高热高温的爆生气体,气体迅速填满整个炮孔,随后冲撞炮孔壁并以爆炸冲击波的形式压缩混凝土,由于爆炸冲击波携带着高能量,因此产生的压应力远远大于混凝土的抗压强度,最终导致混凝土粉碎区的形成。在竖直方向的混凝土率先粉碎,随后聚能方向的混凝土粉碎,聚能方向的粉碎区面积小于非聚能方向的,最终形成的粉碎区为“哑铃型”,如图9(b)所示。随着爆轰波在混凝土中的传播,其能量迅速衰减,爆轰波衰减为应力波。混凝土在压缩应力波作用下产生径向位移,伴随有切向拉应力的产生,当产生的切向拉应力大于混凝土抗拉强度时,在混凝土内部产生径向裂隙,径向裂隙在压缩应力波的作用下不断扩展延伸,如图9(c)所示。随着应力波的衰减,竖直方向混凝土单元的失效速度(形成裂隙速度)越来越慢。而在水平方向,由于金属罩促进了水平方向能量的聚集,因此由更多的能量被用于混凝土的裂隙扩展。测得水平方向的裂隙长度为26 cm,竖直方向的裂隙长度为22 cm。最终形成一个“纺锤型”的裂隙区,如图9(d)所示。

图9 聚能爆破致裂混凝土的过程Fig. 9 Fracture expansion process under the shaped charge blasting

3.3 常规爆破数值模拟分析

常规爆破只包含混凝土、炸药及空气3 部分,3 部分的参数及本构方程与聚能爆破完全相同,利用ANSYS/LS-DYNA 软件建立三维薄板计算模型,计算方法、单元类型、网格划分方法及边界条件同样与聚能爆破相同,常规爆破致裂混凝土的过程如图10 所示。

图10 常规爆破致裂混凝土的过程Fig. 10 Fracture expansion process under the conventional blasting

由图10(b)可知,炸药起爆后,爆轰波在传播至炮孔壁时,与炮孔壁发生剧烈碰撞,压缩孔壁直至孔壁粉碎,粉碎区呈圆形。这是因为常规爆破炸药起爆后,爆轰波由炮孔中心呈圆形向外传播,产生的压缩应力各处相同,因此粉碎区为圆形,大量的炸药能量浪费在混凝土粉碎过程中。随后爆轰波衰减为应力波,应力波作用于混凝土时,混凝土的水平及竖直方向优先产生裂隙,如图10(c)所示。随着应力波在混凝土中的传播,最终混凝土裂隙区呈圆形分布,如图10(d)所示。

3.4 混凝土聚能爆破与常规爆破裂隙对比分析

为更深入地研究聚能爆破和常规爆破载荷下混凝土致裂情况的差异性,对比分析应力波传播至混凝土自由面前一刻的裂隙图,如图11 所示。由图11(a)可知,聚能爆破载荷下混凝土致裂图包括3 部分:粉碎区①,聚能射流侵彻区②,其余部分为混凝土裂隙区。聚能爆破载荷下混凝土形成的粉碎区呈哑铃型,聚能方向粉碎区半径为3 cm,对角线方向粉碎区最长半径为3.7 cm。聚能方向裂隙的长度为52 cm,竖直方向裂隙的长度为44 cm,且水平方向附近的裂隙比竖直方向的裂隙密集。常规爆破载荷下混凝土致裂图包括混凝土粉碎区和裂隙区,如图11(b)所示。常规爆破载荷下混凝土形成的粉碎区为圆形,半径为4.3 cm,是聚能爆破水平方向粉碎区长度的1.43 倍、竖直方向粉碎区长度的1.16 倍,可见,常规爆破粉碎区的范围远大于聚能爆破粉碎区的范围。这说明常规爆破大量的能量浪费在混凝土粉碎区,导致后续裂隙发育不佳。混凝土裂隙的长度为42 cm,是聚能爆破水平方向裂隙长度的0.80 倍、竖直方向裂隙长度的0.95 倍。

图11 聚能爆破与常规爆破后裂隙扩展发育对比图Fig. 11 Propagation characteristics of cracks around blasting borehole

综上所述,数值模拟结果再次表明,聚能爆破技术可降低混凝土的粉碎区范围,增加混凝土的裂隙区范围,可有效解决常规爆破增透煤层过程中遇到的煤体粉碎区严重而裂隙区发育不佳的难题。

4 聚能爆破裂隙扩展机制探讨

聚能药卷起爆后,爆轰波向外传播,当其传播至聚能罩时,聚能罩两翼面在爆轰波高压下变形并在轴线方向碰撞,由于金属罩可压缩性低,融合过程中只有一小部分能量转化为内能,大部分能量转化为其动能,最终形成具有高速、高能的聚能射流。聚能射流快速侵彻炮孔壁并在混凝土内产生冲击波,混凝土受压产生径向位移和伴生的切向拉伸应力。应力波及爆生气体在驱动裂纹扩展过程中,混凝土发生张开型断裂破坏,根据断裂理论可知裂纹尖端应力强度因子为:

式中:p为裂隙扩展时尖端所承受的压力;a为裂隙扩展长度;r为炮孔半径;f为应力强度因子修正系数,是关于a与r的函数;σ 为混凝土的切向应力。

设混凝土断裂韧度为KIC,则应力波及爆生气体驱动混凝土扩展的条件如下:

将式(2)代入式(3),可得:

聚能爆破时,在聚能效应作用下,聚能方向相邻混凝土单元间的速度差比非聚能方向的大,因而聚能方向上相邻混凝土单元速度差引起的切向拉伸应力σ 大于非聚能方向,由式(4)可知,聚能效应降低了聚能方向裂隙扩展所需的压力,更有利于裂隙在聚能方向的发育与扩展。

5 煤层深孔聚能爆破工程试验

5.1 工程背景

为进一步探讨聚能爆破对煤层致裂增透的影响,以平煤十矿己15,16-24130 工作面为试验区,开展聚能爆破与常规爆破煤层致裂增透对比试验。该工作面煤层平均厚度为3.2 m,煤层倾角为6°~12°。该煤层断层落差较小,地质构造相对简单,煤层整体稳定性较好。煤层最大瓦斯压力为3.2 MPa,瓦斯最大含量为12.5 m3/t。工作面瓦斯透气性系数为0.052~0.076 m2/(MPa2·d),属于低透气性煤层。

5.2 试验方案

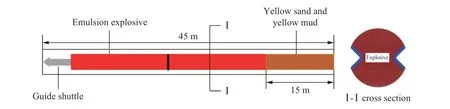

根据现场地质条件,为减少试验误差,沿煤层倾向布置6 组顺层爆破孔,其中3 组进行聚能爆破,另外3 组进行常规爆破。炮孔直径75 mm,药包直径45 mm。炸药为三级乳化炸药,药卷密度1.14 g/cm3,如图12(a)所示,聚能药管如图12(b)所示。为便于填装炸药,装药过程中炸药前端绑定一个导向梭,炸药采用串联方式,最后采用黄泥和黄沙相结合的方式进行封孔,为保证封孔效果,黄泥的封孔长度不少于3 m,装药过程如图13 所示。

图13 聚能爆破装药及封孔结构Fig. 13 The structure of shaped charge blasting in hole

爆破工程中,裂纹长度虽能直观反映爆破效果,但爆破前后裂纹长度并不容易直接测量,而瓦斯体积分数可以间接反映煤层的增透情况,因此通过比较各抽采孔瓦斯的体积分数,可定量反映爆破后煤层裂隙的增透情况。爆破孔周边布置瓦斯抽采钻孔联网抽采煤层瓦斯,其中抽采孔的深度为90 m,瓦斯抽采孔距离爆破孔分别为2、5 和8 m,爆破钻孔方案如图14 所示。

图14 爆破钻孔方案Fig. 14 The specific blasting drilling scheme

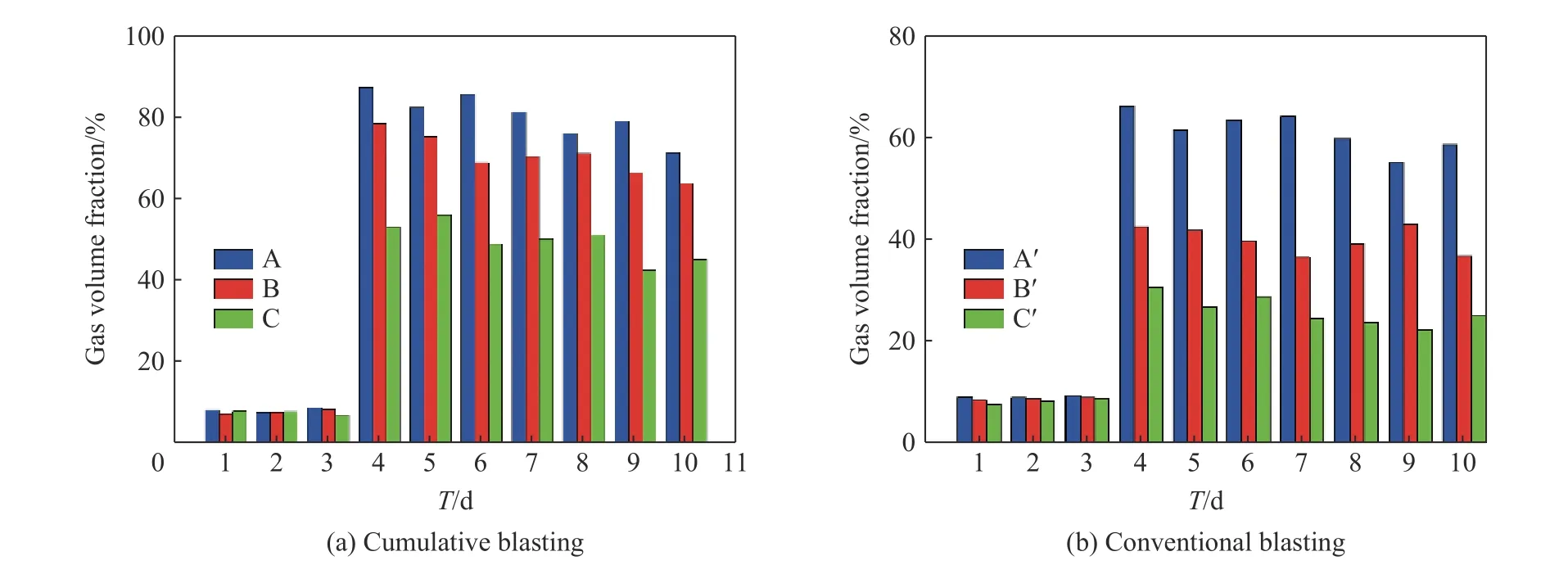

连续10 d 监测各抽采孔瓦斯含量,其中前3 d 为爆破前测试的瓦斯含量,后7 d 为爆破后瓦斯含量。试验结束后,计算6 组试验对应的抽采孔A、B、C 内的瓦斯浓度并求其平均值,各抽采孔瓦斯体积分数如图15 所示。

图15 爆破前后各考察孔内平均瓦斯体积分数Fig. 15 The average volume fraction of gas in each hole is investigated before and after blasting

如图15(a)所示,聚能爆破前,每个抽采孔平均瓦斯体积分数约为9.5%。结果表明,聚能爆破前各抽采孔附近煤体裂隙发育程度基本相同。爆破后,各抽采孔的瓦斯体积分数均有不同程度的升高。抽采孔A、B、C 的平均瓦斯体积分数分别为66.32%、52.51%、33.2%,说明聚能爆破能有效地提高煤层的透气性。同时发现,随着抽采孔与炮孔间距的增大,煤层增透性能逐渐减弱。

由图15(b)可知,常规爆破前,各抽采孔平均瓦斯体积分数同样约为9.5%。与图15(b)对比发现常规爆破与聚能爆破前各抽采孔附近煤体裂隙发育程度基本相同。常规爆破后,抽采孔A′、B′、C′的平均瓦斯体积分数分别为48.62%、35.21%、15.2%,说明常规爆破同样可以提高煤层的透气性。但是,常规爆破后各抽采孔的瓦斯体积分数均小于聚能爆破,其中抽采孔A′、B′、C′的瓦斯体积分数分别是抽采孔A、B、C 瓦斯体积分数的0.73 倍、0.67 倍、0.45 倍。综上所述,聚能爆破能够有效促进高瓦斯低透气性煤层裂隙的发育,从而提高煤层透气性系数和瓦斯抽采率,其增透煤层能力远强于常规爆破。

在工程应用中,采用深孔聚能爆破时,钻孔长度达45 m,封孔长度15 m,这一方面可有效防止爆轰能量外逸,另一方面可有效避免聚能射流与工作面瓦斯相遇产生爆炸,即整个爆破过程是在煤体内部发生的,技术安全有保障;同时,在聚能药管两侧安装的薄层金属罩使爆破过程更安全。由于平煤矿井煤层较薄(约3 m),而聚能罩方向致裂能力大于非聚能罩方向,若采用多面聚能装药,极有可能在爆破时对顶底板产生强烈扰动,造成顶底板破裂。因此,较薄的煤层宜选用双面聚能装药增透;而厚度达十米甚至数十米煤层,则应采用多面聚能装药增透。

6 结 论

采用实验、数值模拟及工程实践的方法研究了聚能爆破增透煤层机制,论证了聚能爆破可有效解决“常规爆破增透煤层时煤体粉碎区严重而裂隙区发育不佳的难题”,进而提高煤层透气性,减少煤与瓦斯的突出灾害,具体结论如下。

(1)常规爆破后混凝土形成的4 条主裂纹的宽度为0.3 cm,聚能爆破后聚能方向混凝土裂缝的宽度为1.1 cm,与聚能方向垂直方向的混凝土的裂纹宽度为0.4 cm。

(2)对比相同距离处的应变砖峰值,发现聚能方向应变砖的应变最大,垂直聚能方向的次之,而对角线处的应变最小。聚能爆破时聚能方向应变砖的应变峰值远大于常规爆破的,垂直于聚能方向应变砖处的应变峰值与常规爆破的基本相等;对角线处应变砖的应变峰值小于常规爆破应变砖的。

(3)利用ANSYS/LS-DYNA 再现了聚能射流形成、运移直至侵彻混凝土的整个过程,聚能爆破后,混凝土形成一个“哑铃型”的粉碎区,且粉碎区面积较常规爆破小;而裂隙区呈“纺锤型”,裂隙较常规爆破更密集。

(4)现场试验充分表明,聚能爆破能够有效促进高瓦斯低透气性煤层裂隙的发育,从而提高煤层的透气性系数和瓦斯抽采率,其增透煤层的能力远强于常规爆破,可达到治理煤与瓦斯突出灾害的目的。